GIS 母线导体设计活动裕度不足引起的异常分析及处理

2023-11-28马永福包正红烁张丰丽李文广伊国鑫王子乐

马永福,杜 航,包正红,张 烁张丰丽,李文广,伊国鑫,王子乐

(1.国网青海省电力公司电力科学研究院,青海 西宁 810008 2.国网青海省电力公司超高压公司,青海 西宁 810021)

0 引言

户外大温差运行环境下,气体绝缘金属封闭开关(Gas Insulated Switchgear,GIS)设备壳体和导体的活动裕度是产品设计的关键要点之一,设计结构不合理、现场安装工艺管控不良等因素都会引起设备异常甚至发生故障[1-2]。由于GIS 导体全部被封装在金属外壳内,常规检测手段难以发现内部结构缺陷,X 射线技术提供了较好的检测手段,可在带电条件下开展工作,是常用的现场可视化检测方法[3-5]。

1 异常事件描述

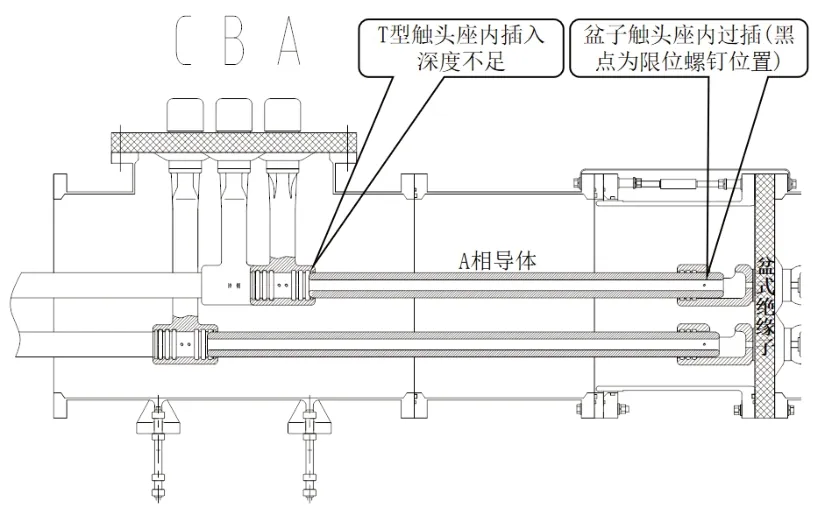

1.1 漏装限位螺钉

某330 kV 变电站户外式110 kV GIS Ⅱ段母线A 相电压出现异常波动,巡视发现母线电压互感器附近存在异音,检测发现Ⅱ母2 气室特征气体组分超标,表明内部存在放电。解体检查发现母线与电压互感器间隔三通位置,A 相导体插入T 型触头座深度严重不足(A 相插入约2 cm,正常插入深度约为8 cm),导体端部仅与触头座内最外圈触指弹簧接触,接触部位导体及其弹簧圈均已被烧蚀变黑,导体端部表面存在与触指弹簧对应的半圈凹痕,如图1 和图2所示。

图1 导体端部烧蚀情况及凹痕

图2 T 型触头座内烧蚀情况

该结构母线导体两侧触头座内均设计有限位螺钉,用来限制导体在触头座内的活动范围,确保导体与两侧触指弹簧可靠接触。进一步检查发现该段导体靠近盆式绝缘子侧触头座内的螺钉未安装,导体在该侧触头座内插入过深(约12.5 cm),超过了设计极限位置,如图3 所示。现场采取更换被烧蚀导体和触头座、重新安装盆式绝缘子侧触头座限位螺钉的措施进行了紧急抢修并恢复供电。

图3 Ⅱ母2 气室A 相导体结构图

1.2 限位螺钉被挤压变形

为了掌握母线其它位置的运行情况,对站内同厂家、同型号母线进行了X 射线检测,具体情况如下。

对结构与Ⅱ母2 气室相似的Ⅳ母2 气室相同位置进行了射线检测,发现B 相导体插接情况与Ⅱ母2 气室A 相导体基本一致,即靠近盆式绝缘子侧触头座内未安装限位螺钉,导体在盆子侧触头内插入过深,在T 型触头座内插接深度不足,如图4所示。

图4 Ⅳ母2 气室B 相导体两侧插接情况射线影像

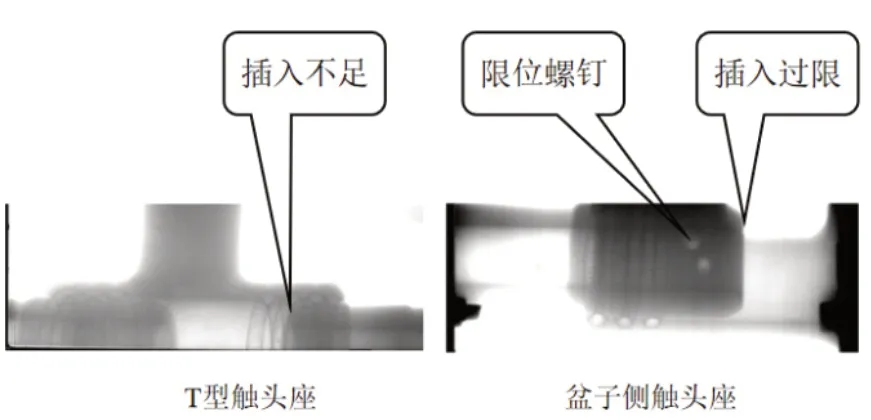

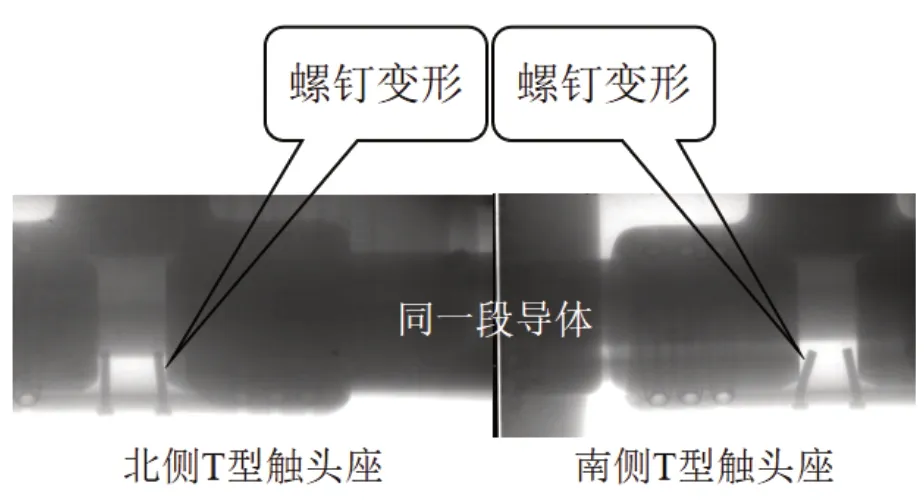

在对其它位置进行射线检测时,发现部分触头座内虽然安装有限位螺钉,但是螺钉被导体不同程度挤压变形,其中包括两侧限位螺钉同时被同一段导体挤压变形的极限情况,如图5所示(图所示C 相2 段导体)。此种情况的出现,表明导体在两颗螺钉之间已无活动间隙,如果继续发展,导体和壳体热胀冷缩产生的应力会通过螺钉-触头座-导体的路径作用到T 型触头座上部的电压互感器间隔水平盆式绝缘子以及气室两端的竖直盆式绝缘子上,极易造成盆式绝缘子出现裂纹,进而导致设备故障,因此必须予以分析和处理。

图5 Ⅳ母2 气室C 相2 段导体两侧插接情况射线影像

2 螺钉变形原因分析

Ⅱ母2 气室A 相导体和Ⅳ母2 气室B 相导体盆子侧触头座内限位螺钉缺失是由于基建安装阶段人为漏装造成,在此不做赘述,本章节重点对Ⅳ母2 气室C 相2 段导体等两侧均出现螺钉变形的现象进行分析。

2.1 设计活动裕度

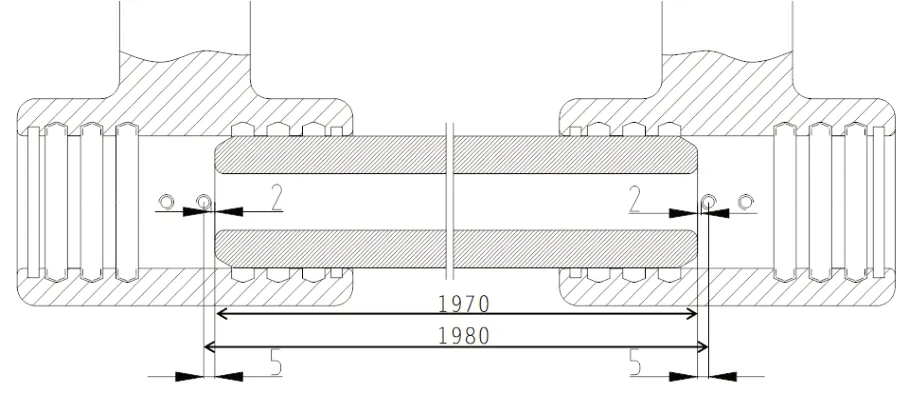

根据设计,Ⅳ母2 气室C 相2 段导体两侧限位螺钉孔距为1 980 mm,导体长度为1 970 mm,不安装螺钉时导体在两螺钉孔间的活动裕度为10 mm,考虑所用螺钉规格为M6(即螺杆部分直径为6 mm),当导体插入两侧触头座并且两侧螺钉全部安装后,单侧螺钉占据活动裕度为其半径3 mm,两侧螺钉共占据6 mm,因此导体在两侧螺钉间的设计活动裕度仅余4 mm,如图6所示。

图6 Ⅳ母2 气室C 相2 段导体设计活动裕度

2.2 极限加工相对误差

根据厂家内控标准,导体允许加工误差为±1 mm,单件壳体设计误差为±0.5 mm,Ⅳ母2 气室C 相2 段导体所在两间隔之间共包含3 段筒体和1 段波纹管,在进行金属件极限加工误差计算时:(1)螺钉孔在触头座上、触头座与壳体硬连接,假定此区间壳体全部是长度下差,即螺钉孔距由1 980 mm 减小为1 978 mm;(2)假定导体是长度上差,即导体长度由1 970 mm增长为1 971 mm。可以得到金属件极限加工相对误差为3 mm,此相对误差会占据4 mm 的设计活动裕度。

2.3 导体极限伸长量

该GIS 设备导体和壳体材质均为铝合金,在温度发生变化时会产生热胀冷缩,壳体热胀冷缩量由波纹管吸收或释放,导体则由限位螺钉间的活动裕度吸收或释放,造成导体温度变化的主要因素包括环境温度和自身电流致热两种。结合当地气候条件,在进行导体极限伸长量计算时,取安装温度T0为0 ℃,最高气温Tmax为32 ℃,日照导致壳体向阳面温升T1为10 K,额定电流下导体温升T2约为18 K,则根据线性膨胀计算方法得到:

式中,Lmax为导体极限伸长量,mm;L为导体设计长度,取1 970 mm;α为线性膨胀系数,铝合金取22.3×10-6m/K。

计算得到导体极限伸长量Lmax为2.64 mm。

2.4 原因分析

根据上述计算可知,导体和壳体的极限加工相对误差为3 mm,导体温度升高时的极限伸长量为2.64 mm,为了保证同一段导体不会同时碰到两侧螺钉,则导体在两侧限位螺钉间的设计活动裕度至少应为5.64 mm,而实际设计值仅有4 mm,因此导体在加工误差、热胀冷缩、电动力等因素综合影响下必将两侧螺钉挤压变形。

3 改进措施

造成限位螺钉被挤压变形以及异常运行事件的主要原因是导体设计活动裕度不足和人为漏装螺钉,因此进行结构改进时应遵循以下原则:(1)导体与两侧限位装置之间必须预留不小于5.64 mm 的充足活动裕度,同时要保证极限情况下导体一端紧靠限位装置时,另一端与三圈触指弹簧有效连接;(2)现场安装人员技术水平参差不齐,应尽量从设计角度避免安装可能出现的问题;(3)尽量减小改进治理成本。

综合上述三个改进原则,提出以下改进措施:(1)增大导体两侧限位装置之间的间距,由原设计的1 970 mm 增大为1 980 mm,导体与两侧限位装置之间的活动裕度由原设计的4 mm增大为14 mm,满足大于等于5.64 mm 要求,同时当导体一端紧靠限位装置时另一端与三圈触指弹簧紧密连接;(2)取消靠额外加装限位螺钉限制导体活动范围的结构,触头座内限位装置改为变径台阶式铸铝结构,铸铝台阶厚度为16 mm,在满足限位需求的同时可彻底避免漏装、掉落以及变形风险;(3)仅改变触头结构,无需改变导体结构,改造成本较低。改进后结构设计图如图7 所示。随后根据此设计图进行了组部件生产及现场安装工作,Ⅱ母和Ⅳ母整体改造后持续安全稳定运行。

图7 改进后T 型触头结构及尺寸

4 结论

1)造成Ⅱ母A 相电压波动、2 气室异音和气体组分异常的原因为触头座内漏装限位螺钉,导体在漏装螺钉侧插入过深,而在对侧与触指弹簧虚接产生发热和放电。

2)X 射线检测发现Ⅳ母2 气室C 相2 段导体两侧限位螺钉均被导体挤压变形,其原因为导体在两侧限位螺钉间的设计活动裕度不足。

3)根据母线实际运行条件计算出了合理的导体活动裕度、将触头座限位装置改为变径台阶式铸铝结构,使得导体在拥有充足、安全的活动裕度的同时避免了螺钉漏装等风险。

4)对存在隐患的Ⅱ母和Ⅳ母进行了全面改造,改造方式经济,改造效果显著,印证了改进措施的合理性。

5 建议

1)GIS 设备生产厂家应结合实际运行条件进行差异化产品设计,特别是大温差环境下户外式GIS 母线的设计,应结合实际气象数据经充分计算、论证后确定结构及尺寸,确保导体活动裕度合理、导体运行安全。

2)厂家在设计母线及其他产品时,应尽量从结构设计上避免各类隐患和风险,把质控关口前移到设计阶段,减少对安装人员的依赖,确无法避免的应做好安装现场质量管理。

3)设备运维管理单位提前介入产品设计工作,做好产品运行适应性沟通;安装阶段需要加强技术监督,确保每一颗螺钉安装到位并做好记录。

4)对在运同型号、同结构产品进行全面X射线排查,出现上述问题时应及时进行改造处理,第一时间消除安全隐患。