一种二位置开关触指自动打磨设备设计

2023-10-23刘康宁方阳阳吕崇伟李殿伟

赵 斌, 刘康宁, 方阳阳, 吕崇伟, 李殿伟

(1.国能铁路装备有限责任公司沧州机车车辆维修分公司,河北 沧州 061113;2.北京北九方轨道交通科技有限公司,北京 100036)

0 引言

我国自主设计开发的韶山系列直流电力机车依然在我国大宗商品运输中承担重要牵引任务,根据电力机车检修规程,机车使用单位铁路机务段需要定期对电力机车进行大修,其中二位置开关需要同时进行检修并对磨损的触指进行维修或更换,为降低检修成本,减少环境污染和资源消耗,需要对部分磨损不严重的触指进行翻新再利用。 随着机器人、激光视觉检测技术的发展,利用机器人抓取工件并执行仿形轨迹, 利用3D 激光传感器实现非接触式检测, 再配合双工位打磨及抛光设备,将触指检修由传统的手工作业升级为自动打磨、 抛光、非接触式激光检测、数据智能判断、自动记录,工艺过程自动执行。

1 概述

1.1 二位置触指的用途

韶山系列直流电力机车高压柜内二位置转换开关用来转换接通机车主电路,控制机车牵引电机,实现机车的牵引、制动及向前、向后换向。 转换开关主要由前后换向转鼓和牵引制动转鼓两大部分组成。 示意图如图1 所示。

图1 二位置转换开关示意图

牵引、 制动工况切换和向前, 向后方向切换, 通过转鼓和触指的不同组合控制牵引电机励磁绕组的接线方式和电流方向来实现。 机车运行过程中, 转鼓和触指之间有电流流过,转鼓和触指需要保持良好接触。 触指通过弹簧按压和转鼓保持接触,示意图如图2 所示。

图2 转鼓和触指示意图

机车运行过程中, 工况频繁切换, 转鼓和触指之间摩擦频繁,触指磨损严重,磨损后的触指如图3 所示。

图3 磨损后的触指示意图

新触指的主要参数为宽度18mm、 厚度7.1mm, 接触部分弧度R20 ,粗糙度6.3,示意图如图4 所示。

图4 触指尺寸示意图

1.2 二位置触指的检修现状

1 台 机 车 有160 个触指, 机车大修时需要对磨损严重的触指重新电镀或者更换。 新触指或者电镀后的触指,为了保证和转鼓之间的紧密接触,安装之前,需要对触指与转鼓的接触部分进行表面处理, 需要确保触指接触部分的表面粗糙度和柱度精度,确保转鼓与触指线接触不小于14mm。

现有的二位置触指在拆卸后, 均由人工采用砂纸和平挫进行打磨,人工打磨后的工件,随意性很强,工件一致性差,误差数据分散。 表面粗糙度大于12.5,圆柱度大于0.25mm; 并且工件打磨后检测是否合格的工艺复杂,需要相关工件配合后检测接触部分的长度是否大于14mm, 如果小于14mm, 需要反复打磨直到达到合格标准,打磨的具体次数无法确定,费时费力。 人工打磨触指示意图如图5 所示。

图5 人工打磨触值现状

2 触指自动打磨设备组成

为了提升触指的打磨效率,检修质量,设计并开发了二位置自动触指打磨设备,该设备主要由6 轴工业机器人、浮动恒力双工位打磨砂带机(以下简称 “砂带机”)、3D 激光检测系统、 上料盘和下料筐等组成。 机器手抓取触指,进行测量和打磨。 砂带机用于触指打磨,配置两条砂带,粗砂带用于磨削,细砂带用于表面抛光。3D 激光检测系统用于触指的表面粗糙度、圆柱度、厚度测量,输出触指的外形尺寸点云数据,自动判断触指圆柱度及粗糙度合格状况。

2.1 六轴机器手

六自由度机器手的主要配置为负载20kg, 工作半径为1.7m,重复定位精度不低于±0.06mm。 机器人配有气动夹爪,用于执行工件抓取、测量、打磨等工序,代替人工。气动夹爪由气缸驱动、设计夹持力50kg。

2.2 砂带机

砂带机配置75mm 宽粗细两条砂带, 同时配置轴向力位柔顺补偿器, 可根据工作需要对末端工具进行重力补偿并精确输出平行于机械臂轴向的接触力, 该装置还能根据接触表面的轮廓特征进行自适应伸缩, 解决了接触面敏感特征工艺与快速接触移动之间的难题。

砂带机浮动范围20mm、位置精度0.05mm、浮动压力10-300N、双侧砂带浮动打磨,分别用于工件打磨及抛光工序。

砂带机配置变频器, 可以根据需要调节砂带的运行速度,转速范围为0~3000rpm。

2.3 3D 激光检测系统

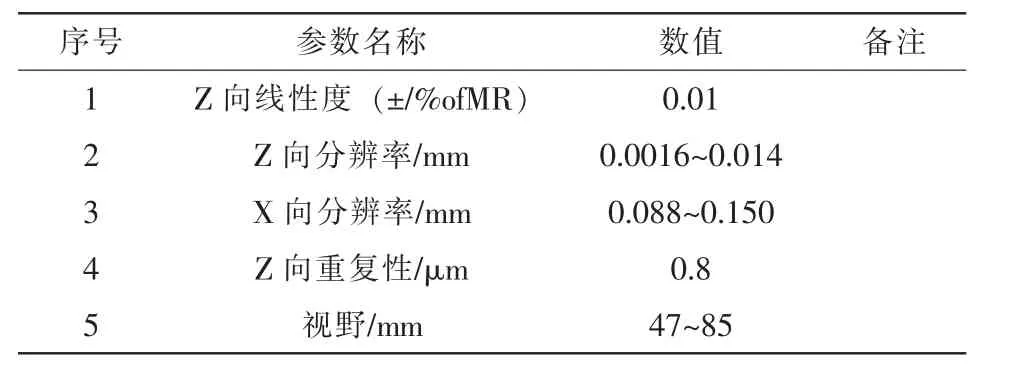

3D 激光检测系统主要由3D 激光线扫描传感器、移动模组、工控机及检测软件组成。 3D 激光传感器用于触指尺寸的非接触测量, 安装于伺服电机驱动的移动模组上。 如图6 所示,机械手抓取工件,移动模组带动3D 激光传感器对工件进行匀速扫描, 传感器输出点云数据至工控机, 通过相关算法,计算触指的粗糙度及圆柱度数据,从而判断触指是否满足要求。表1 详细列明了3D 激光线扫描的主要参数。

表1 3D 激光线扫描主要参数

图6 3D 激光线扫描示意图

2.4 上料盘

上料盘用于人工摆放待打磨的触指、 上料盘可以容纳12个触指。上料盘带有工件定位和上料定位装置,由气缸驱动送至触指抓取位置。 触指采用V 形布置,提高操作台利用率,并且方便机器人抓取,如图7 所示。

图7 触指上料盘示意图

2.5 下料筐

下料筐放置于机械手附近,使用滑道下料,料筐采用轮子滑动,方便人工取放。

下料框设有定位装置和工件有无检测, 控制信号接至触指打磨设备控制系统,如图8 所示。

图8 物料框示意图

2.6 触指定位及抓取装置

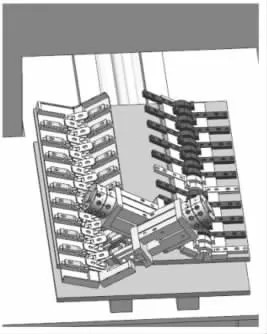

触指基本外形尺寸如图9 所示, 触指在加工过程中工件存在加工误差, 根据工件本身的外形和φ7 的孔位作为工件的定位点, 工件的定位公差控制在±0.5mm 以内。

图9 触指的外形尺寸图

定位工装采用倾斜式设计, 既可以方便快捷的安装工件,又可以为机械手抓取工件提供姿态上的补偿,工件定位准确。 定位工装示意图如图10 所示。

图10 工件定位工装

定位工装根据触指外形尺寸进行设计,根据加工加工节拍设计,工装设计容纳触指12 个,由人工放置。定位工装整体安装于直线导轨上,由伸缩气缸驱动到达上料位和抓取位。

夹爪手指安装固定在机械手上、设计采用“V”形自定心机构,兼容新件和翻新件,工件外形尺寸在±0.3mm 范围内的工件,均可兼容,同时解决了工件外形尺寸一致性差的难题。

本设备选用20kg 机械手作为移动设备,夹爪手指匹配该机械手,同时对工件二位置触指有自定心定位作用,保证每次机器人抓取工件后的位置都是准确的, 根据工件的尺寸,该手指的定位精度高达±0.1mm。 手指通过气爪驱动,气爪抓取力设计50kg 以上,保证工件在打磨时,工件位置的稳定可靠。 夹爪夹取工件如图11 所示。

图11 夹爪夹取工件示意图

3 触指加工过程

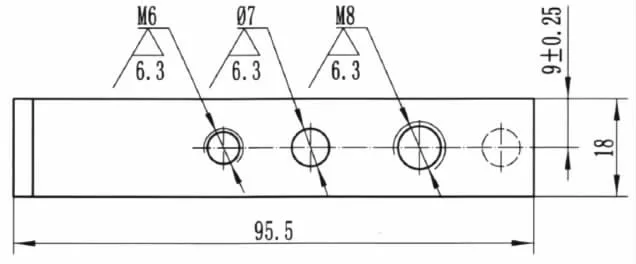

人工将工件放入上料盘,上料结束后,上料盘自动进入待抓取位置,机械手抓取工件到3D 激光线扫描工位进行触指厚度和圆柱度测量,3D 传感器输出点云数据,软件算法根据点云数据自动判断触指厚度和触指的圆柱度数据,通过自动计算给出该触指的打磨量。

机械手夹持工件到打磨位置并执行设定的仿形轨迹,利用磨砂带机先进行打磨工序,结束后,进行3D 激光检测、根据检测数据指挥机械手执行抛光工序,抛光结束后, 根据检测结果判断再次磨削、 废弃处理或者合格下料。 触指打磨工艺流程图如图12 所示。

图12 触指打磨工艺流程图

3.1 打磨和抛光

触指的表面处理包含打磨、 抛光和激光检测3 个主要工序。机械手通过夹爪自动夹持触指,经过激光传感器进行数据检测后,机械手将自动移动至打磨工位,机械手根据设定的数控仿形轨迹,自动执行仿形轨迹。砂带机根据控制系统的命令,自动执行设定的速度,实时监测并保持触指与砂带之间的接触力, 确保触指和砂带之间的接触力保持恒定。

根据工件的材质,打磨工序选定砂带目数为200 目,75mm 宽的金刚砂砂带。砂带机和机械手根据设定的打磨时间执行打磨过程,时间到达后,机械手自动离开打磨工位,砂带机停止转动并处于待命状态。

打磨结束后、 机械手夹持工件再次进行触指圆柱度检测,根据检测数据,机械手夹持触指到抛光工位执行抛光动作,砂带机自动调整合适的砂带转速用于抛光,并自动监测和调整抛光砂带与触指之间的接触力。 根据工件的材质和试验测试数据, 抛光工序选用800 目金刚砂砂纸。砂带机和机械手将自动执行设定时间的抛光,时间到达后,将结束抛光过程,再次进行圆柱度检测,根据检测结果,决定是否再次抛光、合格工件放置或者废弃工件。打磨和抛光过程如图13 所示。

图13 触指打磨和抛光过程示意图

3.2 触指参数检测

触指参数检测包含触指厚度检测和触指粗糙度及柱度检测, 触指厚度检测用于区分触指是新件或者翻新件(触指接触部分磨损宽度小于5mm,电镀后、表面处理后可以重新利用的工件)、从而采用不同打磨和抛光作业参数。触指粗糙度检测用于确定触指表面的粗糙程度,柱度检测用于确定触指部分1 条直线内各个点相对于测量参考点的高度误差,如果高度误差大于0.2mm,将导致触指与转鼓的线接触长度小于14mm,接触不充分,接触电阻大,触指和转鼓之间容易产生过热,烧蚀。

3.2.1 触指厚度检测

二位置触指厚度测量,3D 相机垂直图中触指的表面,并与工件表面平行移动,通过相机的X 轴检测触指的厚度,用于判断工件种类(翻新件/新件)。 新触指厚度为7.1mm,翻新触指接触部分厚度小于7.1mm,如图14 所示。

图14 触指厚度测量示意图

3.2.2 触指柱度检测

二位置触指柱度,相机垂直扫描,并沿下图中移动方向扫描,测量出触指部分的点云数据,经过软件算法,计算出触指的柱度,如图15 所示。

图15 触指圆柱度测量示意图

图16 触指柱度检测扫描示意图

图17 点云数据行列截图

3D 激光传感器由伺服电机驱动的模组进行水平方向匀速往复运动,完成对工件的扫描。

3.2.3 触指点云数据

3D 激光传感器输出点云数据, 每个点含有X、Y、Z 3 个方向的数据,需要检测触指区域的尺寸为18*26mm。 选取23行 (R0-R22) 和24 列(C0-C23)总计552 个点的数据用于触指的圆柱度、粗糙度计算。 实际测试过程中的截取的点云数据示意图(c0-c12,r0-r8)如下:

采用最大,最小值的方法计算触指的柱度参数:

选取C0 列C0R0——C0R23 中的高度 (Z 方向的数值)的最大值减去最小值,例如C0Z=C0R10-C0R18;

选取C1 列C1R0——C1R23 中的最大值减去最小值,例如,C1Z=C1R3-C1R19;

选取C23 列,C23R0---C23R23 中的最大值, 最小值,例如C23Z=C23R12-C23R23

触指的柱度计算方法为:

打磨量=MAX(C0Z,C1Z,C2Z---C23Z),选择其中最大的,也就是整个工件的柱度数值。

机械手根据测量的工件柱度数值,自动执行打磨、抛光过程,打磨、抛光的量由该测量值决定。

4 设备性能

经过打磨和抛光处理后, 触指的表面粗糙度可以达到3.6,相对于手工作业粗糙度12.5,有大幅提升。 触指的柱度参数小于0.1mm, 对比手工打磨也有大幅度的提升。经过实际测试,对于新触指,只需要将触指与转鼓接触部分表面镀层除掉,1 个触指的作业时间小于30s。 对于电镀后的翻新触指,因需要对触指表面磨平部分进行处理,与磨平部分相衔接的部分需要进行修形,单个触指的作业时间在90s 内。相对于手工作业,节省了约1/2 时间,而且处理后的工件一致性好,误差数据集中。手工与自动打磨触指的比较如图18 所示。

图18 手动与自动打磨工件对比

5 结束语

自动触头打磨设备经过测试、 实际使用,表明用机械手抓取工件、3D激光测量、双工位砂带机分别打磨和抛光,可以取代传统的手工作业。处理后的工件粗糙度、 柱度数据及工件一致性比手工作业都有大幅提升。 在铁路机务段、大修基地推广使用后,将大幅提升国内SS4B/4G 直流机车二位置转换开关的检修效率、质量水平,有利于延长二位置转换开关的使用寿命,降低检修成本。