LN G 冷能应用及船用方案设计

2023-11-28余艺森崔文彬熊子禹张显哲

余艺森 崔文彬 熊子禹 张显哲

一、引言

为满足国际海事组织和世界各国日益严格的排放法规要求和相关环保政策,控制排放已成为当前船舶动力装置发展的中心任务,使得船舶燃料呈现出多样化的趋势,其中液化天然气(Liquid Nature Gas,简称LNG)燃烧技术较为成熟,已经在船舶燃料中占有一席之地。据挪威船级社统计,截至2021年正在运营的LNG动力船有251艘,已订购的新造船约有403艘。这些船型不仅包括采用双燃料推进的气体船、客船等高价值船舶,还包括集装箱船、油船、散货船等传统船型。

LNG作为燃料,一般要经历气化过程。LNG放冷量为830 MJ~860 MJ/t,由于气化温度低可作为高品位冷能。陆地上现有LNG冷能应用技术已逐渐成熟,然而在船舶应用方面仍处于研究阶段。因此,本文先对LNG冷能的应用技术进行梳理和总结,并针对船舶应用筛选出低温发电、空调和冷库制冷技术,提出冷能梯级利用方案。

二、LNG冷能应用简介

总体看来,LNG冷能利用技术分为直接利用和间接利用[1],如图1所示。直接利用主要是将LNG冷能用于低温发电、空气分离、轻烃分离、冷库和空调制冷、液态二氧化碳和干冰制取、海水淡化等领域;间接利用则是先利用LNG冷能进行空气分离,而后用分离得到的液氮、液氧进行污水处理、低温破碎和冷冻食品[2-3]。

图1 LNG冷能利用示意图

(一)低温发电

结合LNG冷能发电的主要方式有改善动力循环法、直接膨胀法、有机朗肯循环法、布雷顿循环法和联合法。其中运用较多的是直接膨胀法和有机朗肯循环法,还有结合上述两种方法各自优点发展起来的联合发电法。直接膨胀法利用LNG蒸发器受热变成气态高压NG(Nature Gas,简称NG)后直接驱动透平发电,这种发电方式原理简单、操作方便、成本低廉,但是效率不高,且发电功率较小,适合小型LNG接收站冷能回收[4]。

有机朗肯循环法则是使用低温LNG(或低温气态NG)作为冷源,如图2所示,气态有机工质在冷凝器中LNG冷凝后,再经由工质泵加压运输到海水换热器,液态有机工质在海水换热器中被加热气化,然后进入汽轮机膨胀做功,带动发电机发电。这种方法对热源的温度要求不高,工质可通过其他工业余热进行加热,系统原理和流程较为简单[5]。

图2 有机朗肯循环法发电流程

联合法发电则是综合了直接膨胀法和朗肯循环法各自的优点发展起来的发电方法。如图3所示,LNG首先与有机朗肯循环结合,通过冷凝器把冷能传递给有机工质用于发电,然后通过海水加热成气态进入透平机直接膨胀做功,带动发电机发电[6]。

图3 联合法发电工艺流程图[6]

(二)空气分离

使用LNG冷能时空气先后经过过滤、压缩、预冷、净化、换热等步骤,即可分离得到液氧、液氮、液氩等空分产品。传统的空气分离流程中制取单位液氧工艺的耗电量为1.0 kW·h,而结合LNG冷能的空气分离工艺流程中制取单位液氧的耗电量为0.4 kW·h[1],展现出很好的节能效果,因此空气分离被认为是LNG冷能最有效的利用方式。

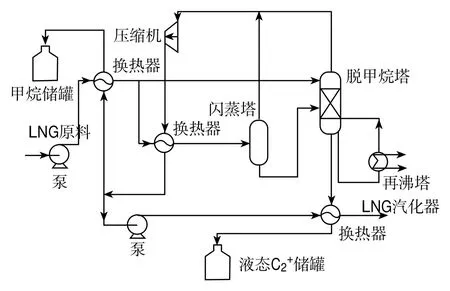

(三)轻烃分离

LNG中的轻烃C2+是一种高质量原料,可以用来生产高附加值的产品。图4所示为一种将LNG冷能用于轻烃分离的优化工艺[7],原料经泵加压后,在换热器中部分汽化并分为两路。较大流量的一路进入闪蒸塔,从塔顶分离出气态甲烷,而塔底分离出C2+含量较高的LNG。随后,这部分LNG进入脱甲烷塔,从塔顶分离出气态甲烷,而从塔底分离出的C2+轻烃产品在换热器中吸收LNG冷能后进入液态C2+储罐。较小流量的一路直接进入脱甲烷塔顶进行轻烃分离。该工艺利用LNG实现了轻烃分离、降温和甲烷液化,使轻烃回收率达到95%以上。同时,利用LNG冷能将C2+轻烃保持在低压液态,有利于轻烃的储存和运输。

图4 结合LNG冷能利用与轻烃分离的工艺流程

(四)冷库或空调制冷

冷库一般采用制冷压缩系统进行制冷,包括冷剂的压缩、冷凝、节流降压和蒸发过程,而压缩的目的在于使用冷却水对气态冷剂进行冷凝。由于LNG的温度足够低,可以实现对冷剂低压冷凝[8],再经过节流降压进入蒸发器,相比于压缩制冷系统,可有效降低电能的消耗。当有多个冷库需要制冷时,如果LNG有足够的供给,根据它们的不同温度需求,将冷能依次用于超低温冷库、低温冷库、中温冷库、高温冷库,从而在一定程度上提高冷能的利用率。

与冷库相似,传统空调由于采用压缩制冷耗电量极大,结合LNG冷能也可以达到节能降耗的目的。鉴于空调系统使用温度较高,不适宜直接使用LNG冷能,可以将LNG冷能首先用于低温发电,升温后的剩余冷能先经过冷库,再用于空调制冷[8-9]。

(五)液态二氧化碳或干冰制取

利用LNG的低温冷能液化二氧化碳时,只需将其压缩至0.9 MPa,即可降低液化工艺的压力,从而显著减少压缩制冷设备的耗电量。相较于传统二氧化碳制取工艺,结合LNG冷能的工艺能够减少30%~40%的电耗,并降低大约10%的初始投资成本[10]。此外,利用LNG冷能制取的液态二氧化碳浓度可高达99.99%。然而,液化二氧化碳所需温度约为-70 ℃,与LNG的-162 ℃气化温度差异较大,因此LNG冷能的回收利用率降低,仅适用于与其他冷能回收技术联合使用。

(六)海水淡化

采用冻结法进行海水淡化时,LNG冷能可以参与冻结过程,由于LNG冷能温度较低,需要配合冷媒将冷能传递给海水[11-13],当一部分海水结冰后,原有的大部分盐类物质便会集中在未结冰的海水中,之后在对冰块经过洗涤、分离、融化等流程后即可得到淡水。如果配合重力脱盐和离心脱盐等[11]技术,淡水中的含盐量可以满足民用要求,由于LNG冷能属于余冷,可很大程度降低海水淡化的成本。

(七)橡胶冷冻粉碎

采用冷冻粉碎可以提高橡胶粉碎效果,避免颗粒熔化。LNG冷能可在-120 ~-80 ℃范围内实现冷冻粉碎。结合方法有两种:一是利用LNG冷能进行空气分离,得到液氮冷冻橡胶颗粒,再粉碎;二是回收LNG中的冷能,使用低温氮气冷冻橡胶颗粒,然后再将脆化的颗粒送入粉碎机粉碎[14]。

(八)小结

从以上对LNG冷能利用技术的介绍可以看出,已有技术发展较为成熟,应用领域范围较为广泛,部分技术较好地利用了LNG冷能的低温特点。考虑到船舶应用,低温发电、空调和冷库制冷较为适用。下面以某LNG动力船为例,对LNG冷能梯级利用系统进行设计。

三、LNG动力船冷能梯级利用方案设计

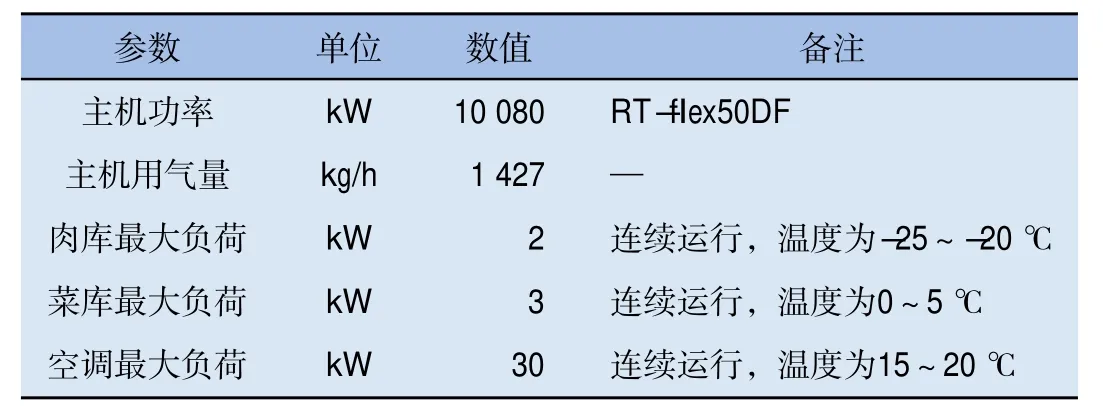

某L N G 动力船主机型号为W i n G D R Tflex50DF,主机参数及船舶上的空调系统、低温冷库和高温冷库的热负荷数据[15]如表1所示。基于这些参数设计了一套包含低温发电、低温冷库、高温冷库和空调四个模块的冷能梯级利用系统,如图5所示,工作流程包括:

表1 某船主机、冷库、空调的主要参数

图5 LNG冷能梯级利用系统示意图

(1)LNG储罐内气化得到的气态天然气LNG,经过增压泵加压后被送入低温发电模块的冷凝器中,LNG蕴含的一部分冷能用于冷凝气态的发电工质,后液态发电工质经由泵1加压后进入海水加热器,气化后进入汽轮机中膨胀做功,带动发电机发电,膨胀后的气态工质再回到冷凝器,完成循环。

(2)LNG在低温发电模块换热后被输送至换热器1,LNG的部分低温冷能被冷媒1吸收,冷媒1经由泵2加压后进入低温冷库(肉库)释放冷能,对肉库进行制冷;然后冷媒1又被输送到换热器2处,冷却冷媒2,冷媒1最后回到换热器1处吸收来自LNG的冷能,完成循环。

(3)冷媒2在换热器2中获得冷能后,经由泵3输至高温冷库(菜库)释放冷能;冷媒2从菜库出来后再被送到空调,实现空调制冷,最后冷媒2回到换热器2处被冷媒1冷却,完成循环。

(4)低温冷库、高温冷库和空调的需冷量发生变化时,各模块内的温度调节阀可根据需冷量旁通部分冷媒流量;当高温冷库和空调都不工作时,可通过旁通阀将冷媒2手动旁通至换热器的入口处。

(5)当系统处于低负荷(例如冬季)或冷库、空调都不工作时,考虑到LNG还将作为燃料供发动机使用,为保证LNG进发动机的温度稳定,在冷媒1的流动循环中设置缸套水加热流程,使LNG在换热器1出口处的温度维持在-30 ℃左右。

(一)低温发电模块

为有效利用LNG冷能低温的特点,第一级冷能与有机朗肯循环结合进行低温发电,黄峰等[16]对结合LNG冷能的有机朗肯循环进行了模拟研究,使用乙烷、丙烷、异戊烷等作为备选工质。在此笔者选取乙烷作为低温发电的工质,海水温度取30 ℃,最小换热温差为3 ℃,汽轮机和发电机的效率设定为75%,LNG在冷凝器进口处的温度为-160 ℃,考虑到后续冷库和肉库的冷量需求,将LNG在冷凝器出口处的温度设定为-120 ℃。工质进入汽轮机的压力设定为3 500 kPa,出机压力设定为500 kPa[15],假设LNG出汽轮机时为饱和状态,此时LNG的温度为-53 ℃,当LNG的流量为1 427 kg/h(发动机消耗量)时,低温发电功率W通过ASPEN HYSYS算得为6.00 kW。在冷凝器处,LNG传递给乙烷的冷量Q1可表示为

式中:qm1为天然气的流量,取1 427 kg/h;cp1为天然气的比热,取2.16 kJ/(kg·K);T1为天然气进冷凝器时的温度,-160 ℃;T2为天然气出冷凝器时的温度,-120 ℃。算得LNG在冷凝器处释放的冷量Q1=34.56 kW。低温发电的冷能利用效率η1可表示为

根据式(2)计算得出的结果,略低于文献[16]中有机朗肯循环低温发电的效率19.53%。

(二)低温冷库模块

低温冷库模块需考虑冷剂的安全性、环保性及热物性参数,本文选择R134a作为低温冷库系统的制冷剂,由于R134a常压情况下的沸点为-26.5 ℃,因此认为工作循环保持液态。LNG在换热器1的进口温度为-120 ℃,出口温度为-30 ℃;低温冷库的温度范围在-25 ~-20 ℃,设定R134a在换热器2的出口温度为-27 ℃,入口温度为-41 ℃。在换热器1中,LNG释放的冷量Q2可表示为

式中:T3为L N G 在换热器1 入口处的温度,-120 ℃;T4为天然气在换热器1出口处的温度,-3 0 ℃。可算得L N G 在换热器1 释放的冷量Q2=77.05 kW,冷媒R134a吸收的冷量Q3为

式中,η2为换热器1的换热效率,取80%。则Q3=61.65 kW。冷媒R134a的流量qm2可表示为

式中:cp2为R134a的比热,取1.28 kJ/(kg·K);T5为R134a在换热器1入口处的温度,-27 ℃;T6为R134a在换热器1出口处的温度,-41 ℃。则R134a的流量qm2为3.44 kg/s。冷媒R134a在肉库冷库释放的冷量Q4可表示为

式中:Q5为低温冷库平均负荷,2 kW;η3为低温冷库制冷效率,取80%。则可算得Q4=2.5 kW,相应的R134a在低温冷库的进出口温差ΔT1=0.57 ℃,R134a在换热器1和换热器2之间的温差为1 ℃,可以满足低温冷库需求。

考虑到菜库和空调的制冷负荷总和为33 kW,该制冷量全部由换热器2来提供,按照两个菜库和空调制冷效率为80%计算(相应的换热器2处的需冷量为41.3 kW),设定换热器2的入口温度T7和出口温度T8分别为-40 ℃和-27 ℃。根据式(7),冷媒R134a在换热器2释放的冷量Q6可表示为

此时Q6=57.7 kW,可以满足菜库和空调的制冷需求;为保证LNG在换热器1出口处的温度稳定在-30 ℃,菜库和空调都不工作时,换热器1吸收的冷量Q3将完全由缸套水带走,需要的缸套水最大流量qm3为

式中:cp3为缸套水比热,取4.2 kJ/(kg·K);ΔT2为缸套水加热前后温度变化,取10 ℃。相应的缸套水流量qm3=1.5 kg/s。

为验证缸套水流量满足此要求,特对缸套水总流量进行核算。缸套水吸收发动机产生的热量Q7可表示为

式中:P为发动机功率,10 080 kW;η3为缸套水吸收发动机产生的热量的比例,取5.2%[17];ΔT3为进出机温差,取10 ℃。则总的缸套水流量qm=12.5 kg/s,低温冷库模块对缸套水最大需求量仅占缸套水总量的11.9%,既可满足LNG制冷系统需求,又不影响发动机正常运行。

(三)高温冷库和空调模块

考虑工作温度和安全性,高温冷库和空调模块选择60%的乙二醇溶液(凝固点为-48.3 ℃[18])。乙二醇溶液在换热器2入口处的温度为10 ℃,在换热器2出口处的温度为-10 ℃。

1.高温冷库模块相关计算

在换热器2中,乙二醇溶液吸收的冷量Q8为

式中,η4为换热器2的换热效率,取80%。算得Q8=46.2 kW。乙二醇溶液流量qm4可表示为

式中:cp4为乙二醇溶液的比热,取2.99 kJ/(kg·K);T9和T10分别为乙二醇溶液进出换热器2的温度,分别为10 ℃和-10 ℃。则乙二醇溶液的流量qm4=0.77 kg/s。乙二醇溶液在高温冷库换热器处释放的冷量Q9可表示为

式中:Q10为高温冷库净平均热负荷,取3 kW;η5为高温冷库换热器的换热效率,取80%。则可算得Q9=3.75 kW,ΔT4=1.6 ℃。

2.空调模块相关计算

乙二醇溶液在空调换热器释放的冷量Q11可表示为

式中:Q12为空调平均负荷,取30 kW;η6为空调换热器的换热效率,取80%。此时Q11=37.5 kW,ΔT5=16.3 ℃。

乙二醇溶液流经高温冷库和空调后温度变化为ΔT4+ΔT5=17.9 ℃,小于乙二醇溶液流经换热器2设置温差T9-T10=20 ℃,说明温差设置满足需求。

(四)小结

由以上假设和分析得出LNG冷能低温发电功率W、低温冷库制冷功率Q5、高温冷库制冷功率Q10和空调制冷功率Q12分别为6 kW、2 kW、3 kW和30 kW,LNG在冷能器和换热器1处释放的冷能Q1和Q2分别为34.56 kW和77.05 kW,则综合利用效率η总可表示为

可得LNG冷能在整个LNG冷能梯级利用系统的利用效率η总为36.7%。相应地节约的电功率W总可表示为

式中,ε为制冷系数,取2.2。则节约电功率W总为21.91 kW,如果船舶使用柴油机发电,按照发电效率(发电功率/输入功率)η7为40%,每天节省燃油

式中,Hu为燃油的低热值,取42 700 kJ/kg[17]。算得LNG冷能利用可节省燃油q=0.11 t/天。

四、讨论与分析

本文从LNG冷能利用出发,首先介绍了几种发展较为成熟的LNG冷能利用技术,针对船舶应用从中选出有机朗肯循环低温发电、冷库和空调制冷技术,并以某LNG动力船为例设计了冷能梯级利用系统。为充分利用LNG冷能的低温特点,各技术模块选用了不同的中间介质,低温发电模块采用乙烷作为循环工质,低温冷库模块采用R134a,高温冷库和空调模块采用60%乙二醇溶液;设计的LNG冷能梯级利用系统冷能利用效率可达36.7%,每天可节省燃油0.11 t。