废旧风力发电机叶片资源化利用研究进展

2023-11-28张柏林张生杨邬博宇张深根

张柏林,张生杨,邬博宇,刘 波,张深根

1) 北京科技大学新材料技术研究院,北京 100083 2) 北京科技大学顺德创新学院,佛山 528399

我国正处在新一轮科技革命和产业变革的深入发展期,能源需求体量巨大,“多煤、少油、缺气”的化石能源结构导致我国油气对外依存度高.《“十四五”现代能源体系规划》指出,加快构建现代能源体系是保障国家能源安全,力争如期实现碳达峰、碳中和的内在要求,也是推动实现经济社会高质量发展的重要支撑.大力推进化石能源清洁高效利用和可再生能源等清洁能源规模化利用,是构建现代能源体系的关键之一[1-2].我国一次能源消费总量由2001 年的44.89 EJ 增长至2021 年的157.65 EJ,一次能源消费量在20 年间增长了2.5 倍,而能源主力煤炭的消费占比由69.26%下降至54.66%,可再生能源占比则由0.09%显著上升至7.18%[3].其中,风能消费量由2011 年的0.74 EJ 增长至2021 年的6.18 EJ,在我国可再生能源的发展中发挥了重要作用.

风能是一种取之不尽、用之不竭的清洁能源,具有巨大的开发利用价值,其主要利用方式是发电.我国幅员辽阔,风能资源十分丰富,陆地50 m高度处3 级以上和近海5~25 m 水深范围内风能资源潜在开发量达258 GW,风能高值区重点分布在青藏高原、“三北”地区和东南沿海近海等区域,是我国的巨大能源宝库[4-6].风力发电的主要原理是风带动风力发电机转动,从而将风能转化为电能.风力发电机的主要结构一般包括塔架、机舱、控制柜、发电机、偏航电机、齿轮箱、风向风力测量仪、轮毂和叶片等[7-8].叶片是风力发电机组捕获风能的关键构件,需具备密度小、弹性/韧性高、强度大、耐腐蚀、耐紫外线照射的多种特性,通常采用纤维增强复合材料[9].

风电叶片长期在恶劣条件下受强风荷载、氧化腐蚀、电击、辐射、覆冰等多重因素的影响,不可避免出现裂纹、砂眼、蒙皮脱落及破碎等,其设计寿命一般为20 年[10-11].我国自1986 年引进丹麦维斯塔斯4 台风电机组,于山东省荣成市建成首座陆上风电场—马兰风电场,至今已有36 年,大量早期风电机组面临退役[12].早期废旧叶片主要采用热固性树脂聚合物基质和增强纤维组成的复合材料,热固性树脂中存在网状高分子交联链结构,不能再熔或重塑,其回收利用难度大,且回收过程污染严重[13].废旧风电叶片的绿色高效资源化利用是支撑风电产业可持续发展的重要举措.因此,亟需大力推进废旧叶片复合材料资源化利用研究,增强叶片消纳能力,提升资源利用价值,解决废旧叶片处置难题.本文旨在阐述我国风电产业发展现状及风电叶片报废概况,重点概述了废旧叶片中增强纤维回收再用、叶片作为建材骨料及叶片整体利用的研究进展,并分析了各类资源化利用途径的优劣,为废旧叶片的资源化利用方向提供参考.

1 我国风力发电及叶片报废概况

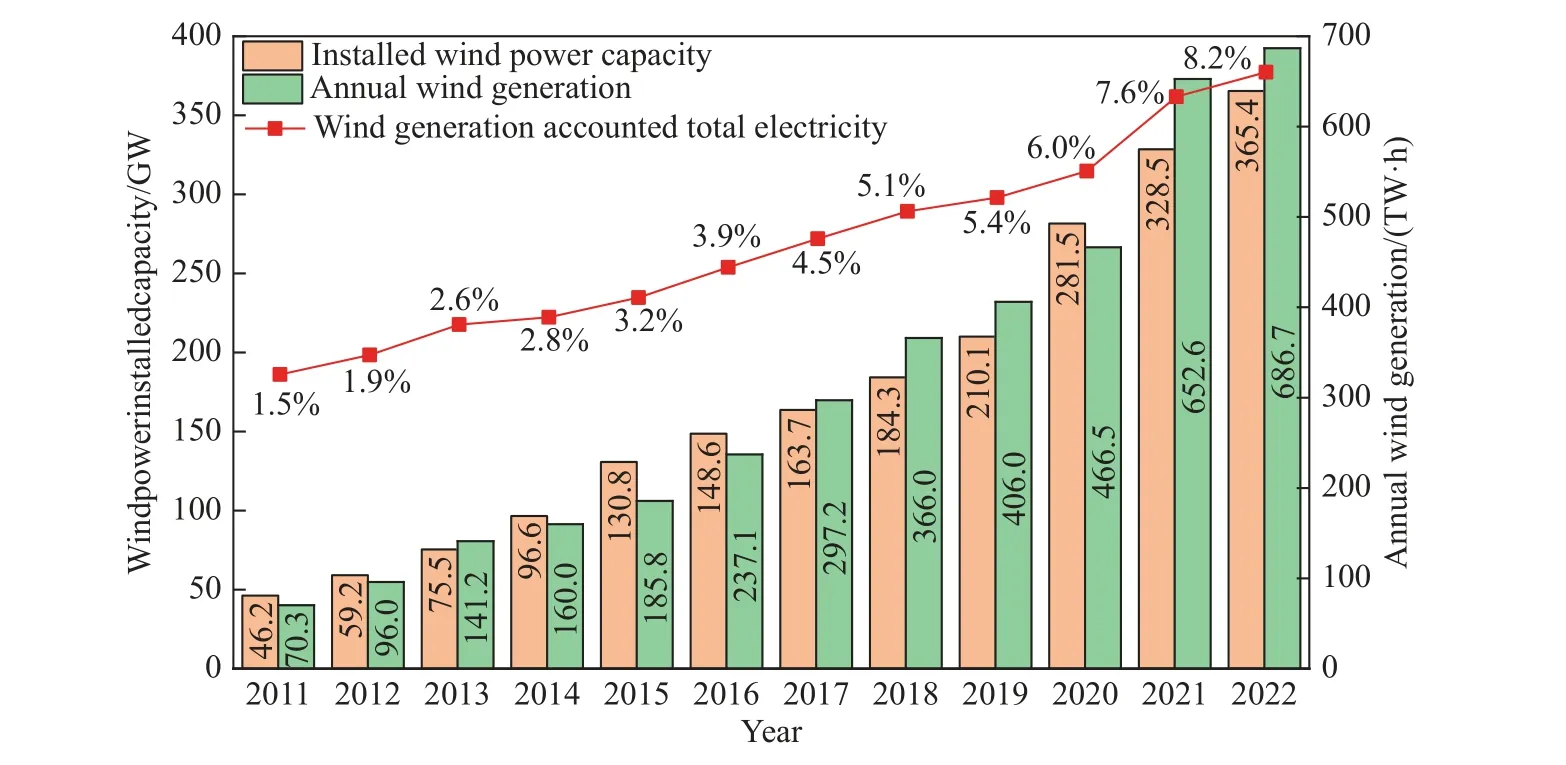

我国风电产业规模正快速壮大,风电装机容量已由2011 年的46.2 GW 提升至2022 年的365.4 GW,年度风力发电量由2011 年的70.3 TW·h 增长至2022 年的686.7 TW·h,风力发电量占比逐年提升,2022 年已达到了总发电量的8.6%(图1)[14-15].截至2022 年底,风力发电机组数量已超过17 万台,其中2.0~2.9 MW 机组量最多,占比47.3%,5 MW 以上机组占比达4.7%,平均单机容量为2025 kW,以10~15 kg·kW-1的叶片用量计,全国累计装机叶片量已超3.65 Mt[16-17].

图1 2011~2022 年我国风电装机容量及发电量[14-15]Fig.1 Installed wind power capacity and generation in China in 2011-2022[14-15]

风电叶片是风力发电机将空气动能转化为叶轮转子机械能的核心部件,其成本占机组总成本的15%~20%,其构造设计需具备良好的空气动力外形、优异的结构强度和轻质等特性,要能够承受巨大的气动力和惯性载荷[18-19].叶片主要由叶根(Root)、主梁(Load carrying beam)、腹板(Shear web)和壳体(Outer shell)等部分构成.叶根通过金属构件与轮毂连接,将作用在叶片上的载荷传递至轮毂;主梁是叶片的主要承载结构,通常由单向纤维复合材料构成;腹板分为前缘(Leading edge)腹板和后缘(Trailing edge)腹板,主要承载叶片弯曲负荷,通常由纤维增强材料与轻质夹芯材料构成夹层结构;叶片壳体同样采用夹层结构,并覆有树脂涂层(图2)[20-21].

图2 典型风电叶片结构和主要材料[21]Fig.2 Typical wind turbine blade structure and material[21]

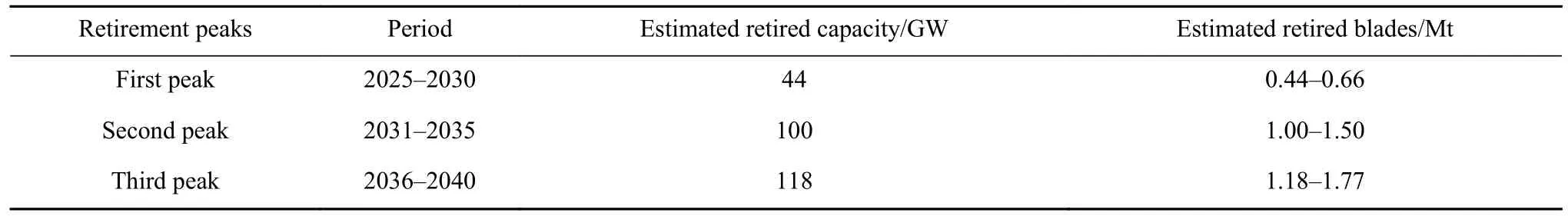

随着早期风电机组的退役及“以大代小”的加速推进,我国已迎来风电机组退役与更新换代的高峰.数据估算,我国在2025~2030 年将面临风电机组退役的第一次高峰,预计退役机组容量达44 GW,报废叶片量达0.44~0.66 Mt;在2036~2040 年将面临第三次退役高峰,预计退役机组容量达118 GW,报废叶片量将达1.18~1.77 Mt(表1)[22].

表1 我国风电机组预计退役情况及叶片报废量[22]Table 1 Estimated retired wind generators and turbine blades in China[22]

2 废旧风力发电机叶片资源化利用方法

2.1 废旧叶片资源化利用概况

风电叶片材料主要包括基体树脂(环氧树脂、不饱和聚酯树脂、乙烯基酯树脂)、增强纤维(玻璃纤维、碳纤维、玄武岩纤维)、夹芯材料(巴沙木、硬质泡沫)、胶粘剂(环氧类(EP)、乙烯基酯类(VE)、聚氨酯类(PU)、丙烯酸酯类(AC))和辅助材料(脱模剂、固化剂、增韧剂、促进剂、叶根金属螺栓、涂料等)等,其中基体树脂与增强纤维组成的纤维增强复合材料占比90%以上[23-24].早期叶片采用的纤维增强复合材料主要为玻璃纤维增强的热固性环氧树脂聚合物材料,其结构强度高,不具备重塑性,且拆解难、降解难.因此,从纤维增强复合材料中分离回收增强纤维和基体树脂的难度大,是阻碍风电叶片资源化利用的关键难点.

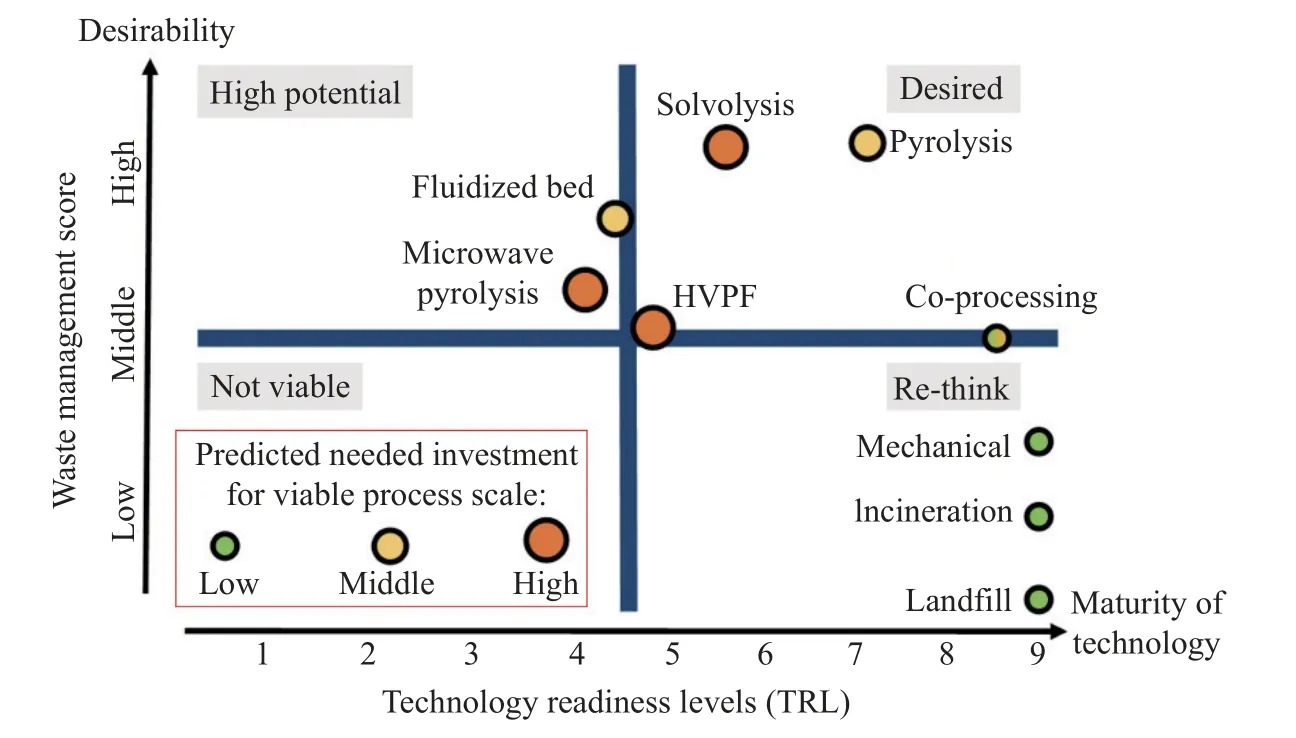

当前废旧叶片纤维增强复合材料分离回收利用的主要方法包括机械法(Mechanical)、热法(Thermal)、化学法(Chemical)等,而在我国采用最多的还是填埋或就地掩埋的粗放处理方式[25-26].此外,废旧叶片因含有大量有机可燃物,具有较高的热值,而玻璃纤维主要成份为二氧化硅,可用作水泥生产的替代原燃材料,以部分取代水泥生产所需的煤、砂岩和黏土[27].部分废旧叶片切割成不同形状的小块用以代替混凝土骨料,可减少天然石材骨料的开采;还有部分废旧叶片被直接设计成游乐园玩耍设施、公园座椅、行人桥梁等公共设施.Paulsen 等[24]基于技术成熟度和废物管理的成本、环境影响等因素将现有可能的废旧叶片处理方式进行了对比分析.如图3 所示,(微波)热解、流化床热解等热法和化学溶解法回收利用的价值相对较高,但技术成熟度相对较低;机械法、焚烧法和填埋的技术成熟度最高,但回收利用价值较低.相对而言,废旧叶片作为水泥替代原燃材料利用的技术成熟,是当前技术条件下最为经济适用的选择,为不少学者建议优先发展的技术路线[28].

图3 不同回收方法的技术成熟度对比分析[24]Fig.3 Technology readiness levels of the different recycling methods[24]

由于废旧叶片作为水泥替代原燃材料的焚烧处理技术简单、工艺成熟,下文将重点介绍纤维增强复合材料回收利用的机械法、热法和化学法等方法,废旧叶片作为混凝土等骨料的应用和叶片的结构利用等,而叶片的焚烧、填埋等传统成熟技术路线未在本文具体介绍.

2.2 增强纤维回收利用方法

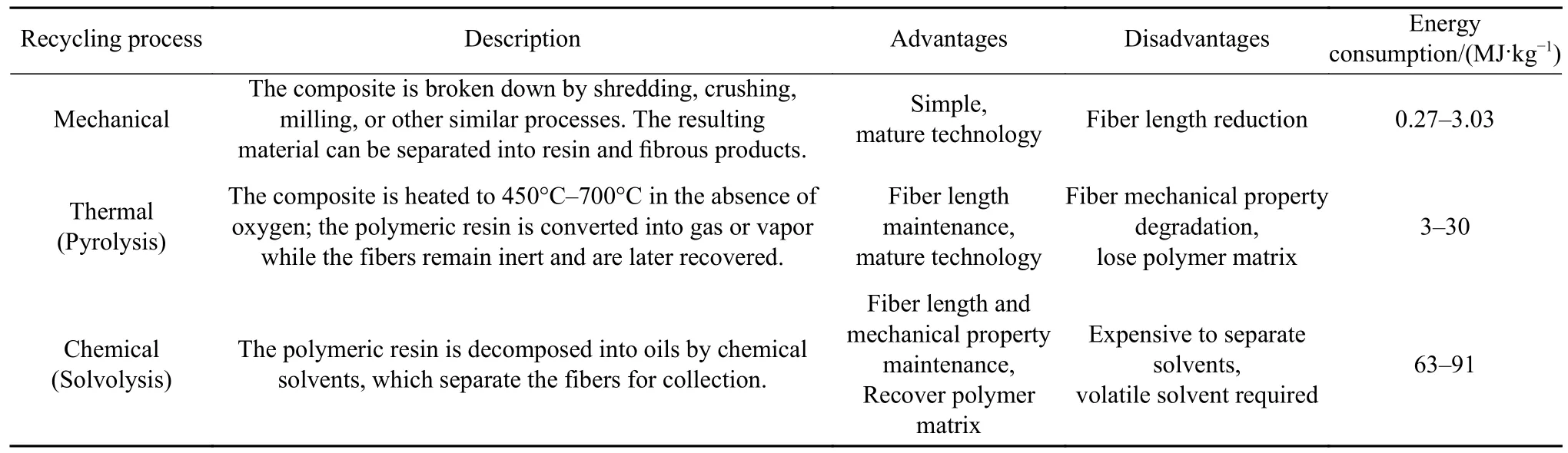

废旧叶片中纤维增强复合材料的回收利用方法主要包括机械法、热法和化学法.①机械法是通过切割、粉碎/碾磨、分离的物理方法分离增强纤维和基体树脂材料,其工艺简单,但回收的纤维材料尺度较短.②热法主要为热解(Pyrolysis),是采用在无氧气氛中热处理或微波辅助热处理的方法将基体树脂材料分解获得热解油和长尺度纤维材料,其工艺相对成熟,但回收的热解油一般难以重复利用,而可作为燃料等使用,回收的纤维材料可保持较好的长度,但其力学性能下降明显.③化学法主要为化学溶剂溶解(Solvolysis),是采用化学溶剂在高温高压下将基体树脂分解成单体或低聚物等,通过分离可重新利用,而回收的纤维材料可保持较好的长度和力学性能.

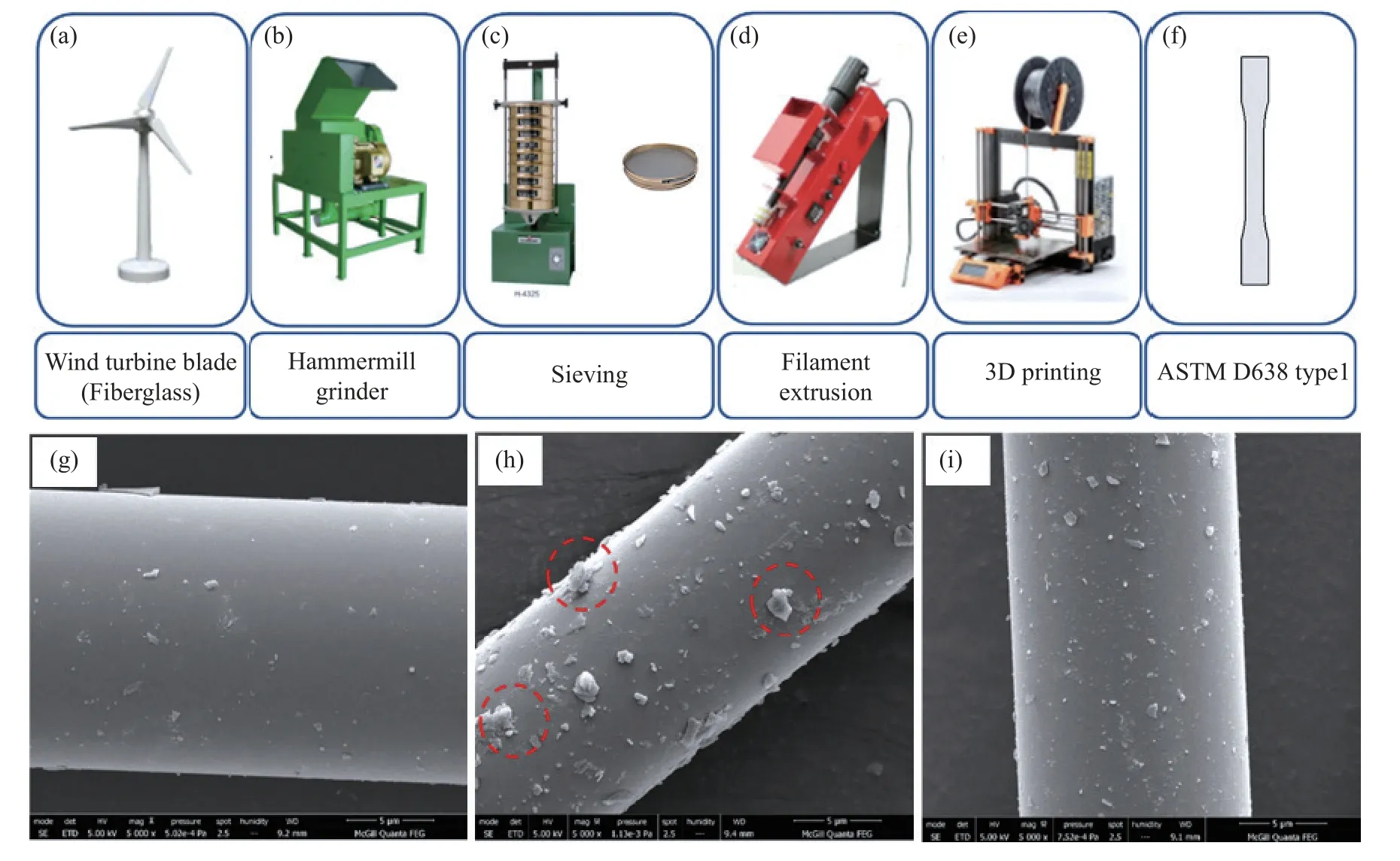

Tahir 等[17]采用研磨、筛分的方式回收废旧叶片中的玻璃纤维,并将部分玻璃纤维在550 ℃下N2氛围热处理45 min 和氧化处理15 min,然后分别与聚乳酸(Polylactic acid, PLA)经熔丝制造3D 打印制备成拉伸试样(图4).结果表明,添加回收纤维的试样比添加原生纤维的试样具有更高的强度和刚度,这是由于回收玻璃纤维表面残留有结合强度高的聚合物颗粒,可增加纤维与聚乳酸之间的结合力,而原生纤维表面则更为光滑;与经热处理后的纤维相比,只通过研磨、筛分回收纤维显示出更高的抗拉强度.

图4 拉伸试样制备过程及玻璃纤维的SEM 图像.(a)风电叶片;(b)机械破碎研磨;(c)筛分;(d)长丝挤出;(e) 3D 打印拉伸试样;(f) ASTM D638 type 1 拉伸试样;(g)原生纤维;(h)研磨回收的纤维;(i)研磨后经热处理的纤维(红色圆圈中为环氧树脂颗粒)[17]Fig.4 Processing scheme and scanning electron microscopy images of the fibers: (a) wind turbine blade; (b) mechanical grinding; (c) sieving;(d) filament extrusion; (e) three-dimensional printing of the specimens; (f) ASTM D638 type 1 (final product); (g) virgin fibers; (h) ground fibers;(i) pyrolyzed fibers.Red circles indicate epoxy particles that contribute to surface roughness on ground fibers[17]

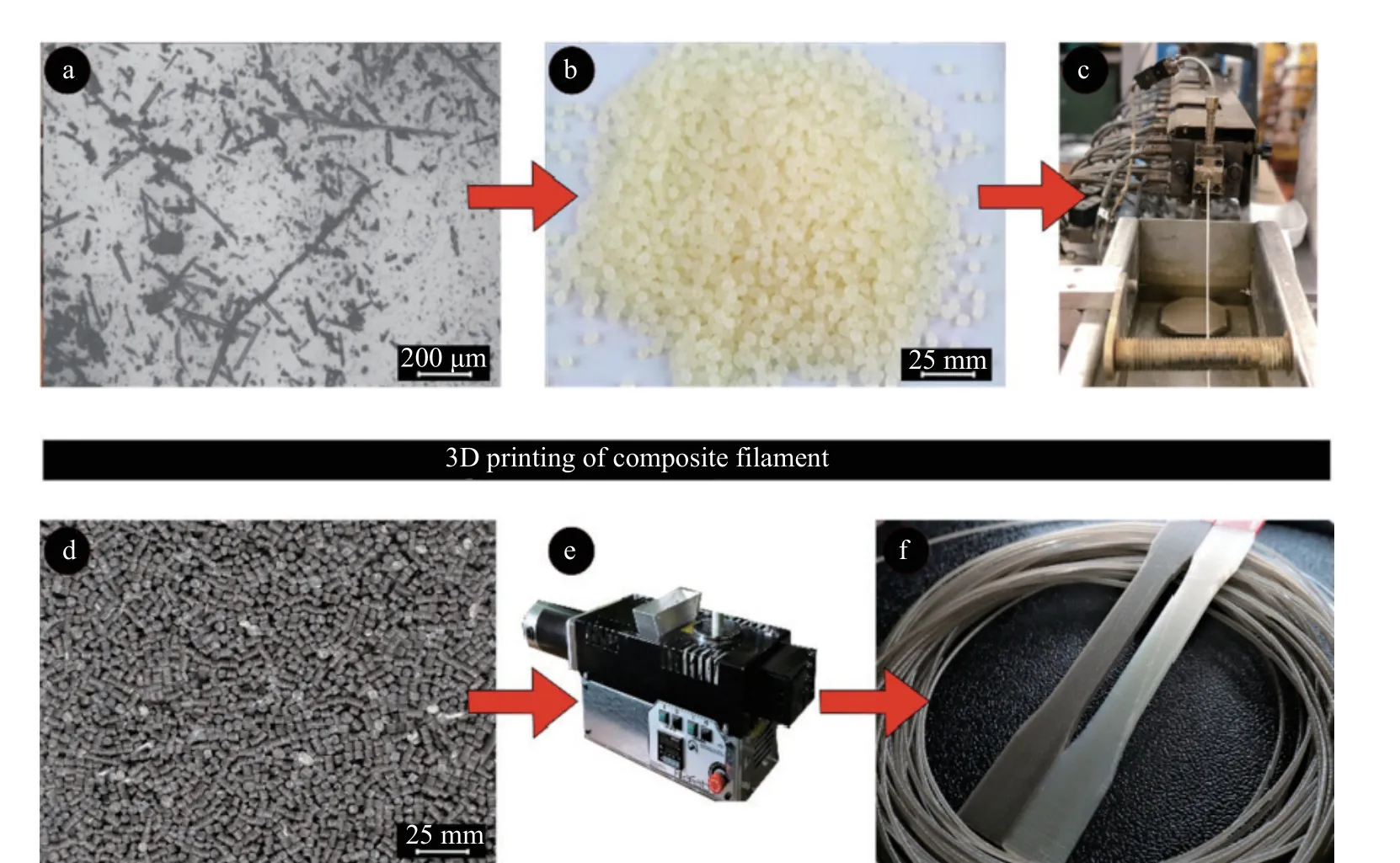

Rahimizadeh 等[29-30]将废旧叶片破碎、研磨、筛分去除聚合物基体获得玻璃纤维,并将玻璃纤维与聚乳酸(Polylactic acid, PLA)经挤出工艺制备复材颗粒,进一步采用熔丝制造(Fused filament fabrication)3D 打印技术制备成符合ASTM D638-14 标准的拉伸试样(图5).力学性能测试结果表明,添加了质量分数为25%回收纤维的样品其刚度比未添加纤维的纯聚乳酸样品提高了74%,但其抗拉强度和断裂应变分别下降了42%和65%.进一步研究发现,由于回收玻璃纤维表面残留有结合强度高的聚合物颗粒,可增强其与聚乳酸之间的结合力,因此添加回收玻璃纤维的样品比添加原生玻璃纤维在弹性模量和抗拉强度上分别提升了18%和19%.以上研究表明,机械法回收的玻璃纤维由于表面残留有聚合物颗粒,在再用过程可增强其与基体的结合强度,但回收纤维的长度较短,韧性有所下降.

图5 二次挤压工艺制备3D 打印复合长丝过程.(a)筛分后的玻璃纤维;(b)聚乳酸颗粒;(c)双螺杆挤出机的挤出过程;(d)玻璃纤维增强颗粒;(e)单螺杆长丝挤出机;(f)回收的玻璃纤维增强长丝和复合拉伸试样[30]Fig.5 Double extrusion process for obtaining composite filaments by three-dimensional printing: (a) last grade of the recyclate; (b) polylactic acid pellets; (c) palletization process with a twin-screw extruder; (d) glass fiber reinforced pellets; (e) single screw filament extruder; (f) recycled glass fiber reinforced filaments and composite tensile test specimens[30]

Beauson 等[21]提出了采用破碎风电叶片复合材料作为填料制备热固性复合板材的思路,首先将玻璃纤维体积分数为50%的废旧叶片材料研磨破碎,选取了经1.5 mm×1.5 mm 方孔网筛筛分的筛上和筛下物以及未筛分的3 个组分,然后分别与热固性聚酯树脂(Polylite 413-575)混合压制获得复合板材,但结果表明其抗拉强度为15~29 MPa,远低于理论预测的81~118 MPa,其主要原因是回收的玻璃纤维与所用的聚酯树脂结合效果不佳,建议使用其他类型的树脂聚合物.

针对从废旧叶片中回收纤维强度存在大幅下降的问题,Pender 等[31]研究了NaOH 处理对提升纤维强度的作用.结果表明,将通过流化床热解回收的玻璃纤维在95 ℃的NaOH 溶液处理后,分别用10%(体积分数)的HCl 和去离子水清洗得到的玻璃纤维抗拉强度可提升约130%,且由于玻璃纤维表面处理后增强了表面积和结合点,提升了玻璃纤维与聚合物之间的结合力.为了进一步提升回收玻璃纤维-聚乳酸复合材料性能,Moslehi 等[32]采用十六烷基三甲氧基硅烷(Hexadecyltrimethoxysilane)对机械回收的玻璃纤维进行表面处理,以提升纤维与聚乳酸基体之间的结合力,采用1,2,3,4-丁烷四羧酸(1,2,3,4-butane tetracarboxylic acid)对聚乳酸进行链端改性以提升其韧性,经熔丝制造3D打印技术制备拉伸试样进行了力学性能对比,结果表明经处理后样品的抗拉强度提升了30%,断裂延伸率和冲击强度分别提高了2 倍和1 倍.

热解法可在热处理过程将基体树脂热解脱除,而不破坏增强纤维的外观结构,但热解过程在高温下进行,其能耗较高,且在高温热处理过程易对增强纤维的力学性能造成负面影响.Åkesson 等[33]通过微波热解法回收废旧叶片中的玻璃纤维,在300~600 ℃微波热解约90 min 即可获得热解油和玻璃纤维,其中玻璃纤维质量占复合材料总质量的70%,但回收玻璃纤维的抗拉强度下降了约25%.因此,他们认为该方法回收的玻璃纤维可用于热塑性树脂的增强剂,而基体树脂热裂解后的热解油可作为燃料使用.

Lewandowski 等[34]将废旧叶片在N2氛围进行微波热解,400~600 ℃下热解回收获得热解油和表面具有沉积碳的玻璃纤维(0.15~4 mm 长、平均直径15.3 µm),并将玻璃纤维作为聚氯乙烯(Polyvinyl chloride, PVC)材料的增强剂制备复合材料,SEM 图像表明玻璃纤维在PVC 基体中较均匀地分布,且与PVC 结合良好(图6).随着玻璃纤维量的增加,复合材料的弹性模量逐渐增大,在添加质量分数为15%的纤维后弹性模量由纯PVC 材料的3465 MPa 提升至了4735 MPa;在抗拉强度方面,添加质量分数为5%以下的回收纤维均对试样的抗拉强度影响较小,而添加量增强至5%时,则抗拉强度出现了较明显的下降.以上结果表明,热解法回收的玻璃纤维虽然能提升复合材料的弹性模量,但在抗拉强度方面的贡献较小,这可能是由于热解过程纤维的韧性受到损伤.

图6 (a) PVC 材料和(b)添加5%回收纤维的PVC 材料低温断裂断面的SEM 图像[34]Fig.6 Scanning electron microscopy images of cryogenic fracture of (a) polyvinyl chloride (PVC) and (b) PVC/5% glass fiber with carbon deposit composite[34]

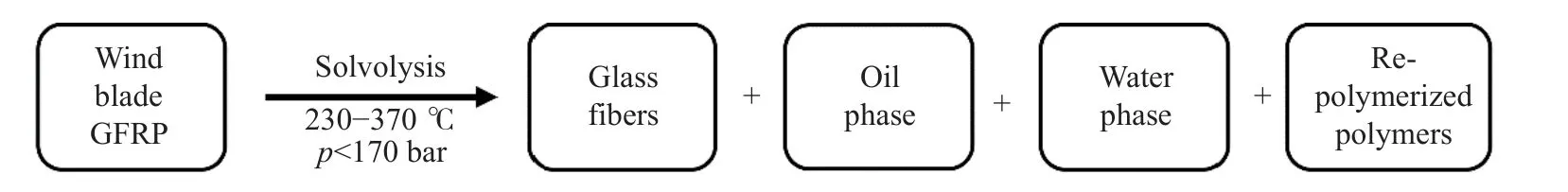

采用化学法从各类复合材料中回收聚合物组分与增强材料的研究十分丰富,但废旧风电叶片包括热固性组分、热塑性组分、增强纤维和轻木等其他组分,采用化学法回收的具体研究相对较少.废旧风电叶片的化学溶解回收如图7 所示,在230~370 ℃的次临界液相中进行化学分解,其中玻璃纤维单独分离,聚合物基体主要分解为单体、低聚物和聚合物进入油相和水相,同时可形成新的低聚物和聚合物[35].

图7 废旧风电叶片化学溶解示意图及其溶解产物[35]Fig.7 Flow diagram of solvolysis of wind turbine blade glass fiber reinforced polymer (GFRP) and the resulting product fractions of degradation in subcritical water[35]

Rani 等[36]研究了从E-玻璃纤维增强的环氧树脂复合材料化学法回收玻璃纤维,通过微波辅助双氧水和乙酸降解环氧树脂,当双氧水和乙酸(H2O2/CH3COOH)体积比为1∶1 时,反应180 s 后环氧树脂降解率即可达到97.2%,回收的玻璃纤维强度接近原生玻璃纤维强度,拉伸强度达到3025 ±151 MPa,杨氏模量达到77.86 ± 3.89 GPa.该研究为从废旧热固性风电叶片回收纤维材料提供了参考.Cousins 等[37]采用三氯甲烷溶解玻璃纤维增强热塑性树脂复合材料的基体,可分别回收长尺度玻璃纤维和聚合物树脂,获得的玻璃纤维与原生纤维具有相近的抗拉强度,而刚度则下降了12%.Mattsson 等[35]研究了在250~370 ℃和10~17 MPa 条件下用酸/碱催化和乙醇/乙二醇对未知组分的废旧叶片的溶解回收效果,结果表明样品基本都含有大量难溶解的环氧树脂组分,在乙二醇中270 ℃反应16 h,然后在水/1-丙醇/KOH 中330 ℃反应3 h后才可将基体溶解获得溶解油,同时较好地去除了环氧树脂中的含氮硬化剂和降低了PVC 组分中的氯含量.该方法获得的溶解油有望应用于树脂、化学品或燃料等.

有效地从纤维增强复合材料中回收纤维材料和基体树脂是一个高能耗过程,Rani 等[38]对比分析了不同回收方法所需的能耗大致是机械法为0.27~3.03 MJ·kg-1,热解法为3~30 MJ·kg-1,化学溶解法为63~91 MJ·kg-1.表2 总结了机械法、热法、化学法回收废旧叶片中纤维增强复合材料的优劣势.总体而言,机械法和热法回收的能耗低、工艺成熟,但回收纤维的长度较短,且热法回收对纤维强度的损害较大.化学法需要使用化学溶剂,且在高温高压进行,其成本较高,但有望循环利用基体树脂材料和玻璃纤维.

表2 废旧叶片纤维增强复合材料不同回收方法的优劣势[37,39]Table 2 Advantages and disadvantages of different recycling processes for fiber-reinforced composites obtained from waste wind turbine blades[37,39]

2.3 废旧叶片在混凝土中的应用

废旧风电叶片仍然具有高抗压强度等良好力学性能,将其切割成小块以部分替代混凝土等建筑材料中的天然骨料,从而制备低碳混凝土材料,是一种可大规模资源化利用废旧叶片的途径.在混凝土骨料替代应用中,废旧叶片通常被切割成小圆柱体、立方体、圆柱或方形长条等,其替代比例可高达100%.图8 为废旧叶片切割成不同形状的骨料制备的混凝土结构示意图.

图8 不同叶片骨料形状的混凝土.(a)圆柱体; (b)立方体; (c)长条;(d)不同等级的颗粒[40]Fig.8 Recycled fiber reinforced polymer (FRP)-aggregate concrete with different FRP-aggregate shapes: (a) cylinder; (b) cube; (c) needle-shaped particles; (d) particles with gradation[40]

Baturkin 等[41-42]研究了废旧风电叶片材料对混凝土的强化作用,分别将叶片切割成20 mm 的方块以替代岩石骨料,破碎成粉料以部分替代水泥,以及去除木质组分后研磨获得的玻璃纤维作为增强材料添加到混凝土中,发现废旧叶片制成的骨料表面光滑骨料与混凝土基体结合力弱,而直接破碎获得的粉料由于含有大量有机木质组分影响水泥水化反应,因此均降低了混凝土材料的抗压和抗弯强度;在混凝土中添加去除木质组分后的玻璃纤维能够提高15%的抗弯强度,并保持原有抗压强度不下降.Yazdanbakhsh 等[43-44]将废旧叶片外壳复合材料切割成方形长条状以替代混凝土骨料,发现尽管切割时导致玻璃纤维主要沿长条的径向排列,但混凝土的韧性得到了显著的提升,添加体积分数为10%的长条后混凝土的韧性由对照样的1.2 J 提升到33.3 J.如果在切割时设计好切割方向,以保证纤维沿长条的轴向分布,将更大程度地提升混凝土力学性能.

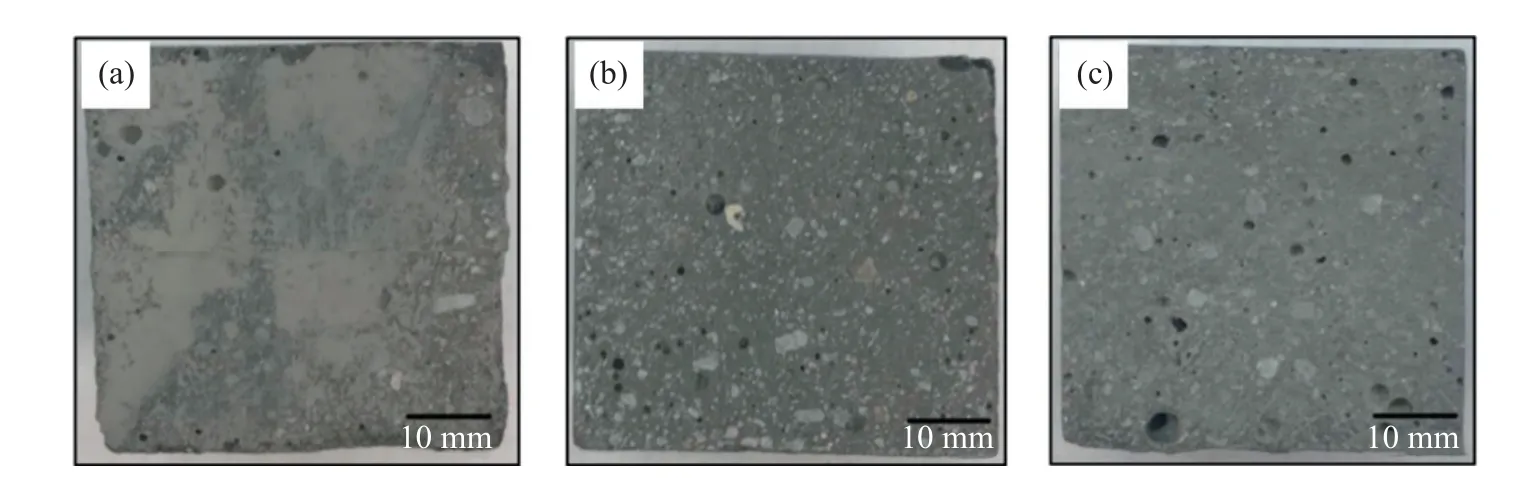

将废旧破碎、研磨获得的颗粒或粉料同样可以作为混凝土或地质聚合物的增强剂.Haider 等[45]采用锤式研磨将废旧风电叶片制成玻璃纤维增强聚合物细长颗粒,用以替代混凝土中的砂石,结果表明废旧叶片颗粒能与水泥良好的结合,制备的混凝土材料具有良好的机械强度.Pławecka 等[46]将废旧叶片破碎、研磨获得纤维丝和聚合物粉末的混合物,将其按一定添加量与飞灰、河沙经碱激发等工艺制备了地质聚合物(图9),发现添加质量分数为5%~15%的叶片回收材料后,地质聚合物样品的抗压强度可保持与未添加叶片材料的对照样品一致,而当添加量达到30%后,其力学性能出现下降.

图9 由飞灰、河沙与废旧叶片碎料制备的地质聚合物样品.(a)添加5%;(b)添加15%;(c)添加30%[46]Fig.9 Geopolymer samples based on fly ash and river sand with the fractional addition of waste wind turbine blades: (a) 5% fraction; (b) 15% fraction;(c) 30% fraction[46]

Novais 等[47]研究了以风电叶片生产废料作为增强剂的地质聚合物性能.该地质聚合物由38.18%(均表示质量分数)的偏高岭土、30.30%的硅酸钠、19.40%的NaOH、12.12%的水和0~3%的玻璃纤维废料制成,结果表明添加了玻璃纤维废料作为增强剂的地质聚合物的抗压和抗拉强度显著高于未添加玻璃纤维废料的地质聚合物.总体而言,由于废旧叶片由多种具有不同力学性能的材料组成,相比于天然岩石骨料,在均匀性和力学性能上均有一定的差距,以此直接作为骨料替代混凝土天然岩石骨料仍有待进一步研究;将叶片整体研磨获得的粉料由于含有大量有机组分,容易影响建筑材料的服役性能,但经过一定处理后作为混凝土、地质聚合物等的增强材料应具有较好的可行性.

2.4 废旧叶片的结构利用

风电叶片具有优美的外观设计和良好的结构强度,符合众多建筑物的设计要求.因此,废旧风电叶片整体利用于各类建筑或公共设施是一个很好的选择.为了在重新利用过程减少切割和边角料的浪费,Joustra 等[48]指出在风力叶片设计之初即应从结构设计上考虑其报废后的再利用,使其符合建材结构的美学特征,并建议在叶片设计、制造过程嵌入标记,从而在报废后采用简单加工即可实现重新利用(图10).

图10 注重结构性再用的风电叶片设计过程[48]Fig.10 Blades with different structural reuse aspects[48]

André等[49-50]提出了利用废旧风电叶片建造行人和自行车桥梁的思路,主要采用废旧叶片作为桥梁的承重结构(图11),理论上针对4 m 宽和20 m 跨度的桥梁具有较好的可行性,预计可延长叶片材料40~50 年的使用寿命,但此后仍然需要对叶片材料进行回收处理.

图11 自行车和行人桥梁的结构设计示意图[50]Fig.11 Design of the bicycle and pedestrian bridge concept[50].Copyright 2022, IOP Publishing

废旧叶片整体利用于游乐园等的建筑和玩耍设施可直接消纳大体积叶片,目前已有废旧叶片设计应用于公交车站、公园长椅、游乐园儿童玩耍设施等[51].荷兰公司Superuse Studios 提供了一种利用废旧叶片建造游乐园的案例,如图12 所示[49].

图12 废旧叶片在游乐园的应用Fig.12 Reuse of wind turbine blades in a playground (Photo: Dennis Gusto Photography)

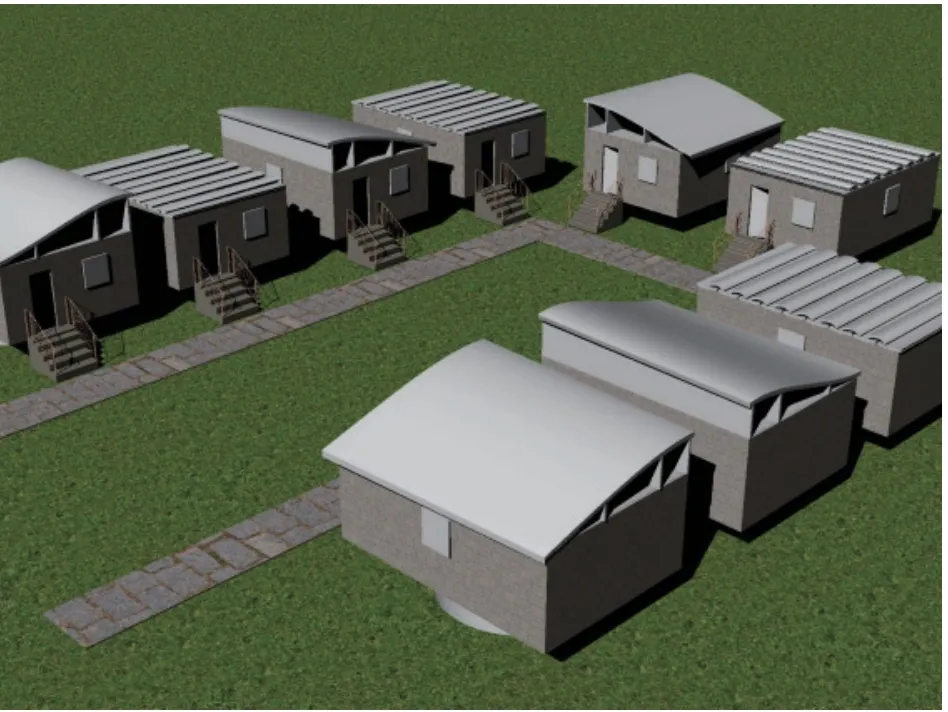

Gentry 等[52]和Bank 等[53]分析了废旧叶片作为小型建筑屋顶的可行性,从一个100 m 长的废旧叶片中部整体切下流线型部分作为约40 m2单层建筑的屋顶(图13),通过有限元分析发现叶片材料作为屋顶使用中受到的应力和形变都在规范值内,验证了废旧叶片整体作为房屋建筑的可行性.

图13 废旧叶片改造的经济适用房屋示意图[53]Fig.13 Retrofitted affordable housing concept[53].Copyright 2017, Bank et al.

Joustra 等[48]将废旧叶片材料采用水刀切割,并制作成了桌椅,可应用于公共场所的会谈、休息等.Alshannaq 等[54]提出了采用废旧风电叶片作为高压输电电线杆的理念,通过混凝土将20~30 m长的叶片底端固定,搭建三相高压电线杆,理论分析表明叶片的结构强度和荷载能力均能达到设计要求,电线杆间距可达300~500 m.废旧叶片的整体结构利用可有效地延长叶片材料的使用周期,提高利用效率,但需要满足具体应用场景的设计要求,因此该方法的消纳量不大.此外,废旧叶片中的纤维增强复合材料在长期使用中可能出现表面老化、风化,暴露的纤维材料纤细且硬度高,易伤害到使用人群;整体结构利用的建筑、设施到达设计寿命后,叶片材料仍然面临如何高值化、无害化处理的问题.

3 结语

(1)风能等可再生能源的规模化利用是构建现代能源体系的关键之一.我国风电装机容量持续攀升,早期风电机组陆续面临报废,亟需探寻绿色高值化、具有规模消纳能力的资源化利用技术路线,支撑风电产业绿色可持续发展.当前,相对成熟且经济适用的处理方法是将废旧叶片作为水泥替代原燃材料的焚烧处理.

(2)废旧叶片纤维增强复合材料的分离回收利用主要包括机械法、热法和化学法.机械法回收不能获得长尺度纤维;热法回收对纤维力学性能损害严重,且基体树脂难以重要利用;化学法回收的长尺度纤维力学性能保持相对较好,基体树脂有望回用,但其成本相对较高.因此,仍需进一步探索废旧叶片纤维增强复合材料的低成本回收工艺,实现增强纤维和基体树脂的绿色回用.

(3)废旧叶片经切割成小块可替代天然骨料用于混凝土材料,但其中的有机组分不利于水泥的水化反应,而轻木等低强度的填充材料不利于混凝土的结构强度,且在切割叶片时应注意使增强纤维沿骨料的轴向分布以增强韧性.

(4)整体结构利用可有效地延长废旧叶片的使用周期,如在行人桥梁、公园长椅、游乐园设施、公交车站和房屋屋顶等的结构性再用,均是一种简单可行的再利用方式,但在再利用周期之后仍需对叶片材料进行无害化和资源化.

(5)废旧叶片的绿色资源化利用不仅需要回收技术的不断创新,而且要从叶片设计上做到利于其结构性再用,从材料生产上做到利于其资源回收,从政策上协同推进废旧叶片资源化利用的产业化,构建风电叶片循环利用的闭环产业链,支撑风电产业的绿色可持续发展.