天窗加强板冲压工艺优化应用研究

2023-11-27佟海南窦铁勇

佟海南, 窦铁勇

(长城汽车股份有限公司技术中心, 河北省汽车工程技术研究中心, 河北 保定 071000)

0 引 言

汽车制造成本居高不下是目前汽车企业面临的主要问题之一,汽车制造成本过高影响市场的占有率,也降低了企业的利润。汽车车身由各种冲压件通过焊接拼装而成,整个白车身由约450个冲压件组装,这也说明冲压成本控制的重要性。汽车行业在分析冲压成本的控制时应考虑多种影响因素,如选材、工艺可行性和合理性、平台化、材料利用率、冲压工序、合理冲压设备选用等,前期设计阶段合理的成本控制,对降低汽车制造成本具有重要的意义。现结合某车型天窗加强板对其工艺可行性和合理性进行分析,并对冲压工序方向进行优化,以减少冲压工序达到降低生产成本的目的。

1 某车型天窗加强板分析

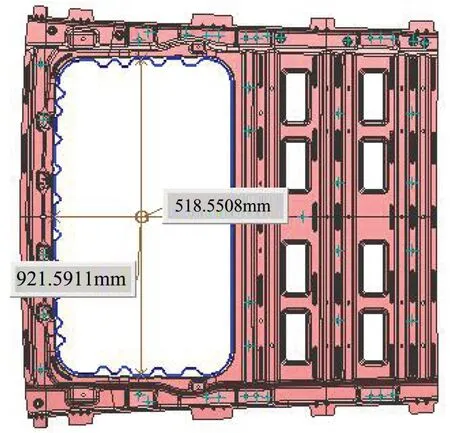

(1)零件结构分析。某车型天窗加强板结构如图1所示,属于小天窗,零件材质为170P1,料厚t=1.0 mm,天窗口尺寸反算后如图2所示,长、宽尺寸约为922 mm×519 mm,天窗口废料尺寸偏大,与常规小天窗结构尺寸差距较大。

图1 天窗加强板结构

图2 天窗口反算后尺寸

参考前期相关零件数据及工艺排布,天窗加强板常规工艺排布为4道工序,存在可减少工序的可能,实现用3道工序成形。3道工序成形排布最大影响因素为天窗口较大,废料对角尺寸超过600 mm,与自动化生产线设备废料下滑通道存在干涉风险,将会导致自动化生产过程中废料下滑困难,影响自动化生产效率。结合天窗口尺寸及废料滑落要求,需要对零件结构和工艺进行优化,以实现3道工序成形该零件。

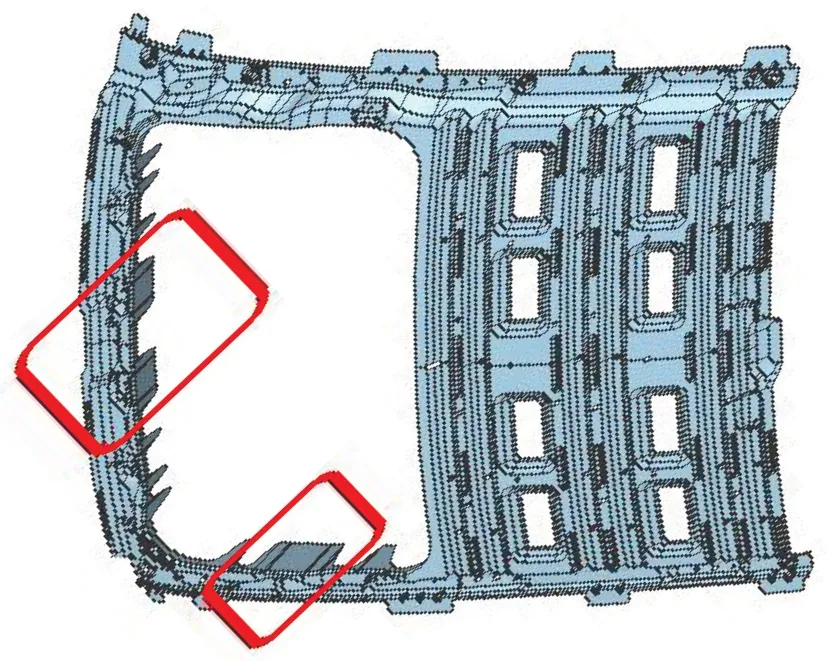

(2)零件结构优化。结合天窗加强板、顶盖外板及顶盖外板总成优化零件结构,增大天窗口位置部分翻边高度,如图3所示方框位置,达到减小废料尺寸的目的,降低3道工序成形零件时废料下滑困难的风险。此外增加翻边高度位置位于零件翻边直线段,零件成形无起皱、回弹;增加翻边高度位置与总成匹配,无搭接、干涉风险,不影响总成匹配。前期设计阶段规避风险问题,对于后期模具整改、降低制造成本、缩短整改周期具有重要的意义。

图3 优化废料尺寸后零件结构

2 某车型天窗加强板工艺排布

初步分析零件优化后进行工艺排布及工艺设计,工艺排布为4道工序成形:OP10拉深;OP20修边冲孔;OP30修边冲孔整形;OP40修边冲孔翻边,整形也可能设计在OP40。上述工序内容为常规的成形工艺,此工序排布原因主要为天窗口废料尺寸过大,为保证废料下滑顺利,修边分工序排布,需2道工序实现天窗口位置修边。

该车型天窗加强板通过对零件结构进行优化,可实现3道工序成形,工艺排布为OP10拉深、OP20修边冲孔、OP30修边冲孔整形,天窗加强板优化后工艺排布与常规工艺排布对比如表1所示。

优化后OP10拉深与前期工艺方案一致,但需将天窗口废料符形筋由一字形调整为十字形,提高废料符形度;OP20修边冲孔工艺方式未发生变化,但工作内容变化明显,由表1可知前期工艺规划OP20天窗口位置仅修边完成中间一部分废料,该车型为天窗口位置全部修边,为保证废料尺寸满足设备及技术要求,优化后OP20工序仍保留中间废料,暂不下滑,采用吸盘吸至OP30工序单独增加废料滑道,以此解决天窗口废料一次性修边完成后废料下滑困难问题。优化后OP30工序与原工艺比较,由于OP20工序天窗口修边完成,可实现翻边工作,同时根据实际情况调整原工序修边冲孔内容至OP20工序和OP30工序,取消OP40工序。

优化后主要变化点为OP20工艺排布,工作内容如图4所示,该位置工艺排布需特别关注天窗口位置废料尺寸是否满足生产线设备需求、废料下滑是否有风险,并要保证模具强度。

图4 优化后OP20工序排布

综上所述,天窗加强板由原工艺4道工序调整为3工序成形的主要难点是天窗口废料尺寸大而造成下滑困难问题,通过增加吸盘,将废料转换为下一道工序进行排出而解决;同时优化废料刀位置及方向的排布将废料下滑困难、模具结构强度差等风险降至最低,实现工艺排布减少1道工序,降低制造成本的目的。

3 某车型天窗加强板模具结构设计

模具结构按图4工序进行设计,OP20工序的模具中间保留废料,采用吸盘吸至OP30工序,如图5所示;OP30工序单独增加废料下滑通道(废料下滑方向为箭头方向),如图6所示,按照优化后设计的模具其结构强度、废料下滑等满足零件成形要求。

图5 优化后OP20工序模具结构

图6 优化后OP30工序模具结构

4 结束语

上述研究表明,通过对零件结构进行优化,结合工艺设计和模具结构优化,天窗加强板(小天窗类型)可以实现3道工序成形,减少1副模具开发,节约成本约40万元。该优化工艺方案为解决废料尺寸偏大、废料下滑困难问题提供参考,同时工艺上的优化也减少了模具数量的开发,降低了制造成本。