履带式联合收获机差逆变速箱田间载荷测试与分析

2023-11-27王尉铭沈家豪杨圣凯叶福鑫祁金锁

王尉铭,沈家豪,杨圣凯,叶福鑫,祁金锁

(江苏大学农业工程学院,江苏 镇江 212013)

近年来,履带式联合收获机已成为我国收获水稻的主要机型[1,2],差逆变速箱作为履带底盘传动系统的核心,兼具变速和转向的功能,引入汽车差速器结构,新增差逆转向模式,具有土壤破坏小、转向效率高等优势[3-5]。然而在田间试验中发现了许多故障,严重影响了收获效率。

差逆变速箱的载荷测试需要采集并记录扭矩、转速的变化,目前有学者采用应变型扭矩传感器和霍尔转速传感器分别测得输出轴的扭矩和转速[6]。王瑞等以DH-5905型无线遥测模块为基础,构建了联合收割机底盘扭矩和转速无线测试系统[7]。焦海宁等借助LABVIEW 软件实现对变速箱输入/输出转速、扭矩信号采集、远程测控等功能[8]。测得载荷数据后,郑如炎将随机载荷转化为可统计的系列载荷,采用雨流计数法实现循环计数[9],别锋锋通过谱密度函数的各次矩计算整个载荷谱的主要参数与分布特性进行统计学分析[10]。

本文总结了差逆变速箱正常作业期间齿轮、轴承、轴等高频回转件可能出现的疲劳损伤,以履带式水稻联合收获机为试验样机,替换原有变速箱与HST,并通过传感器选型、半轴改造、传感器标定、设备安装调试等工作完成差逆变速箱载荷测试系统的构建。借助Spider-80Xi 路谱编辑器软件和nSoft 软件对载荷测试方案中15 种工况下所采集到的载荷时间历程分别进行预处理、雨流循环计数统计,得到了台架试验所需的差逆变速箱田间行走非平稳工况载荷谱,并计算出各主要工况下的直行功耗和左右转向功耗,为完善差逆变速箱的结构设计提供理论依据。

1 差逆变速箱的结构及工作原理

履带式联合收获机差逆变速箱由输入主动齿轮、输入从动齿轮、三联齿轮、一档从动齿轮、三档从动齿轮、二档从动齿轮、动力分流齿轮、差速器、离合主动齿轮、离合从动齿轮、差逆转向制动齿轮、双联齿轮、主减齿轮、分离拨叉、单边转向制动齿轮组成,差逆变速箱中差速器的动力从2 个半轴锥齿轮流入,仅当差逆转向时行星锥齿轮才自转发挥动力再分配的作用,在单边制动转向和自由半径转向的基础上新增了差逆转向模式。

2 田间载荷测试系统设计

2.1 载荷测试系统的搭建

2.1.1 主要传感器的选用及信号采集分析系统

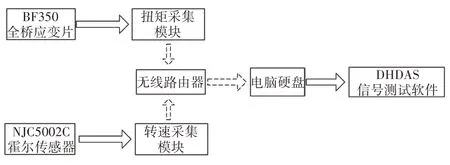

扭矩测量选用BF350 型高精度全桥式应变片,转速测量选用选取NJC5002C 型霍尔传感器。扭矩和转速传感器的信号采集选用DH5905N无线采集分析系统,主要包括扭矩采集模块、转速采集模块、电源模块、无线路由器以及DHDAS 信号测试软件等。系统工作原理见图1。

图1 系统工作原理Fig.1 System working principle

2.1.2 扭矩传感器的布置与标定

差逆变速箱左右传动半轴在作业过程中除了受到扭矩作用外,还承受底盘上其他部件带来的弯矩和轴向力作用。采用应变式测量方法可以很好地减轻或消除弯矩和轴向力的不利影响,保证扭矩实测值的精度。BF350 型高精度全桥应变片采用对称等臂的方式排列,初始阻值为350 Ω。

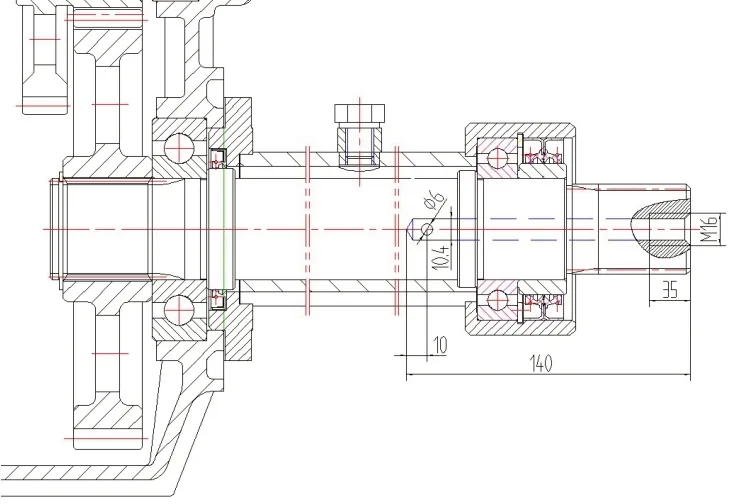

根据履带式底盘的传动结构,行走半轴与主减齿轮、驱动轮分别以花键形式联接,尺寸约为履带中心距的1/3,且位于箱体外部。为了减少摩擦阻力,特设有外注油长圆筒并与半轴共同组合成环状润滑容腔。考虑到半轴端部装有骨架油封,应变片引线不好直接引出,因此,需要对半轴进行钻孔加工从而采用轴心引出的改进方案。半轴钻孔结构见图2。

图2 半轴钻孔结构Fig.2 Semi-shaft drilling structure

在靠近驱动轮一端的半轴中心处,先加工直径10.4 mm、深度140 mm 的盲孔,并在距离端面130 mm 的外圆柱面加工与盲孔相通且直径为6 mm 的垂直孔,再加工直径16 mm、深度35 mm 的螺纹孔用于扭矩采集模块和电源模块的安装。在远离垂直孔70 mm 光滑轴颈处布置应变片,避免打垂直孔导致的应力集中给应变片测量带来的不利影响。

用704 硅橡胶将应变片及垂直孔密封,涂抹一层MFG14 硅酮型密封胶。根据常用的静标定法原理,设计简易标定试验台,半轴装在2个滑动轴瓦之间且处于锁止状态,应变片引线与扭矩采集模块相连接,标定过程中只需增加或减少力臂端的砝码数量即可改变半轴所受扭矩。待配置好扭矩采集模块与DHDAS 信号测试分析软件后,根据实际承受的最大力矩划分试验组数,并且每个试验组需要依次执行3 次加载与卸载工序,此外每隔2 d 开展一次标定试验,从保证载荷测定的准确性。

2.1.3 测试系统安装与调试

需要将载荷测试系统安装在试验样机的底盘上,并开展硬件设备与分析软件的调试。采用一种可固定2组模块且不发生相对运动的旋转支架,通过M16 空心螺栓安装在驱动轮外侧。将应变片引线从半轴中心孔中引出,与支架中的扭矩采集模块连接。

用于转速采集的霍尔传感器以焊接角铁的方式装在支架外侧,其中角铁上设有直径13 mm 的通孔,便于固定和调整传感器的相对位置。同时磁钢作为转速采集的键相装置,通过AB 胶安装在支架外表面,与传感器正对间距6~9 mm。将霍尔传感器的信号传输线缆与收获机驾驶室中的转速采集模块相连。安装完成后的载荷测试系统见图3。

图3 载荷测试系统实物图Fig.3 Physical diagram of load test system

经仔细检查确定各设备接线无误后,开启主电源并进行通讯调试。①选择网络连接中的Internet 协议,设置与扭矩采集模块、转速采集模块相同的IP 地址;②启动工控机中的DHDAS 信号测试软件,查找并连接到硬件设备后建立全新的测试项目;③按照2个采集模块的网络名称对扭矩、转速采集通道分别进行匹配,确认软件系统能正确接收到无线信号;④重新设置扭矩传感器、转速传感器的通道参数和采样参数;⑤对载荷测试系统的传感器进行无线遥控平衡、清零设置;⑥启动试验样机,开始对差逆变速箱左右行走半轴在不同前进速度、不同留茬高度、不同粮箱工况等工况下的扭矩和转速数据进行采样。

2.2 载荷测试方案的制定

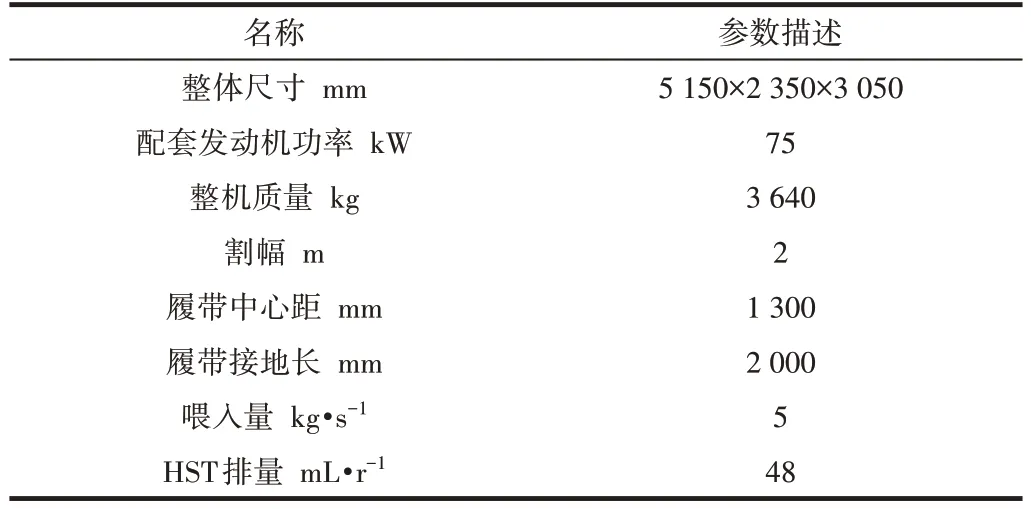

试验样机采用履带式水稻联合收获机,并装载差逆变速箱来代替原有变速箱,为了提供差逆变速箱的单边转向、差逆转向2 种模式所需的制动力,液压系统除原先割台、拨禾轮、HST、换向油缸等油路外,新增一条制动油路。整体结构、新增液压油路见图4。该试验样机的性能参数见表1。

表1 试验样机的性能参数Tab.1 Test the performance parameters of the prototype

图4 雨流矩阵表(16×16)Fig.4 Rain flow matrix table

图4 试验样机图Fig.4 Prototype drawing

通过观察分析,影响变速箱左右行走半轴负载的因素主要包括前进速度、转向模式以及粮箱质量。本测试将以上3个因素作为试验变量,运用控制变量法对试验方案进行划分后共有15种工况,其中前进速度包括低速挡(90 r/min)、中速挡(130 r/min)、高速挡(180 r/min),转向模式包括单边制动转向(理论转向半径R=B/2,B为履带中心距)和差逆制动转向(理论转向半径R=0),粮箱质量包括空仓、1/2 仓、满仓(370 kg)。依据国家标准GB8097-2008《收获机械-联合收割机-试验方法》[11],各工况分别按照起步、直行、转弯(180°)、直行的过程进行测试,2 种转向模式仅应用于低、中速挡,而高速挡根据实际使用情况很少进行转向,无需测试。此外,为了避免最终数据被其他因素误差影响,每种工况要重复测试3次并取平均值。具体测试方案见表2。

3 载荷测试数据处理与分析

3.1 数据预处理

原始的载荷测试信号存在脱粒滚筒、发动机等工作部件的噪声干扰外,还可能受到仪器采样失真等的影响。因此,有必要通过美国晶钻仪器公司Spider-80Xi 路谱编辑器对采集的载荷时间历程进行信号预处理。

平稳性在随机信号的处理中起着重要的作用[12]。,测试样本的载荷时间历程必须是平稳的各态历经过程。轮次检验法作为检验手段是目前比较常用的方法,基先将样本区间进行n 等分并求出子区间的均方值,通过对比均方值与总平均值的大小划分各子区间得到样本轮次,根据稳态轮次分布的统计规律判定信号平稳性。对检验后的样本信号进行傅里叶低通滤波处理。

3.2 统计学分析

考虑到差逆变速箱田间载荷变化频率集中在2 Hz以内,零构件的疲劳损伤只与载荷幅值的大小和次数有关,因此,采用符合零构件疲劳损伤规律的雨流计数法。

基于nSoft 软件中的雨流循环计数模块对预处理载荷数据进行分析,最终计数结果选用谷峰值矩阵来表示。针对差逆变速箱左右行走半轴的载荷测试方案中各工况下的载荷时间历程分别进行雨流计数,可得到15 个64 阶雨流矩阵。其中属于低速、单边制动转向、空仓工况的部分雨流矩阵表见图4。

样机底盘上2 个驱动半轴的实际功率损耗计算如公式(1):

式中,P均为均值功耗,kW;P为峰值功耗,kW;T均为半轴平均扭矩,N•m;T峰为半轴最大扭矩,N•m;n为半轴转速,r/min。

根据实测的扭矩和转速数据,计算可得差逆变速箱的直行功耗和左右转向功耗,见表3、表4、表5。

表4 差逆变速箱的左转向功耗Tab.4 Differential left-turn power consumption of reverse transmission kW

表5 差逆变速箱的右转向功耗Tab.5 Differential right steering power consumption of inverse transmission kW

从表3中可以看出,直行功耗随着样机的行进速度、粮箱工况增大而增大,其中行进速度影响更为显著,当处于高速满载的工况时,左右半轴累加可得最大总功耗24.83 kW。由表4、表5 可知,左右转向功耗的数据是粮箱工况为满载时测定的,尽管差逆制动转向具有转向半径小、转向时间短的优势,但相比于单边制动转向,其实际功耗较大,因此,会给变速箱内各零部件带来更大的瞬时冲击作用,影响使用寿命。

4 结论

采用BF350 型高精度全桥式应变片和NJC5002C 型霍尔传感器,分别测得履带式联合收获机差逆变速箱收获作业的载荷谱信息,根据实测的扭矩和转速,计算差逆变速箱的直行功耗和左右转向功耗,再进行数据预处理与统计学分析。该载荷测试系统具有测量方便、灵敏度高、测量结果准确等优点,能为测试变速箱的疲劳性能及机械结构优化提供数据支撑。