交错叶轮对双进口两级双吸离心泵压力脉动特性影响研究

2023-11-27叶长亮燕虹夜雨安东森李怀成

叶长亮,燕虹夜雨,安东森,李怀成,郑 源

(1.河海大学能源与电气学院,江苏 南京 211000;2.中国农业大学水利与土木工程学院,北京 100083;3.北京航天动力研究所,北京 100076;4.上海连成集团有限公司,上海 201812)

0 引言

双进口两级双吸离心泵首级叶轮由左右对称分布的单吸离心叶轮组成,与第二级双吸离心叶轮串联使得该泵具有流量大、扬程高的特点,两级叶轮间采用了过渡流道使得泵内流体流动更加复杂[1,2]。为了得到更高的运行效率和更高的稳定性,需要对内部流动规律进行更深一步的研究。

在离心泵叶轮旋转的过程中,叶轮出口的流体会与蜗壳的隔舌产生干涉的可能会损坏整个系统[3]。SONAWAT 等[4]、JIANG 等[5]研究了叶轮的几何参数对水力性能的影响,发现在选取的几项几何参数中,叶轮和隔舌之间的间隙以及叶轮交错角对叶轮振动影响最大。ZENG等[6]、王超越等[7]通过研究不同的叶轮形式对单级双吸离心泵压力脉动特性的影响,发现叶轮在交错布置的情况下对改善蜗壳压力脉动特性效果更加明显。FU 等[8]对5 种不同交错角度的双吸叶轮泵进行了压力脉动试验,得出叶片越接近均匀交错,压力脉动降低越多,压力脉动峰峰值最多可降低50%以上。徐占国等[9]分析交错叶片角度和双吸离心泵性能的关系,通过数值模拟的方法,发现在6叶片的双吸叶轮中,离心泵内压力脉动最小,蜗壳内静压分布最均匀时的交错角为30度。以上研究多发生在单级双吸离心泵,但双进口两级双吸离心泵过流部件多,第二级双吸叶轮上一级过流部件过渡流道流态复杂,使用交错叶轮对双进口两级双吸离心泵压力脉动影响的研究尚不可知。

在研究压力脉动时,数值模拟方法是经常使用的方法之一。沈家伟等[10]研究了离心泵非定常计算结果如何受湍流模型影响,通过在蜗舌附近布置监测点,监测了不同流量下一段时间内的速度和压力变化。除此之外,动静交界面采用transient rotor stator[11],网格无关性[12]以及时间步长无关性检查[13],计算所得的结果进行时域分析与频域分析也是多数学者[14]用于研究离心泵压力脉动的主要方式。

本文以双进口两级双吸离心泵为研究对象,通过对其全流场非定常流动的数值模拟的方法对比分别采用均匀交错叶轮与对称叶轮的双进口两级双吸离心泵的压力脉动特性,为进一步优化该离心泵水力性能及结构提供参考。

1 数值计算模型及方法

1.1 泵的基本参数

本文研究对象是山西某引黄泵站所采用的双进口两级双吸离心泵,该泵主要参数见表1。

表1 离心泵参数Tab.1 Centrifugal pump parameters

在不改变原双吸叶轮其余参数的前提下,交错布置两侧叶片,根据现有研究经验可以得出,均匀交错布置下离心泵更能稳定地运行[10]。因此,叶片交错角度确定为30°,两种叶轮结构图如图1所示。

1.2 计算方法

数值模拟中计算域包括首级两侧的吸水室、单吸叶轮和过渡流道以及第二级双吸叶轮和压水室部分,其中第二级双吸叶轮分别采用对称形式和均匀交错形式。从法兰处分别延长两侧吸水室进口和压水室出口至进出口直径的2倍来得到更准确的模拟结果,计算模型如图2所示。

图2 两级双吸离心泵整体计算域图Fig.2 Overall calculation domain of two stage double suction centrifugal pump

网格划分上,首先分别对吸水室隔舌、叶片表面和压水室隔舌加密,然后再利用SST湍流模型进行数值计算,该方法适用于分析和研究旋转流动、强逆压梯度的边界层流动、流动分离和二次流。边界条件上,采用速度进口以及压力出口,动静交界面采用冻结转子法。为验证网格数量无关性,分别选取不同网格数量进行计算,计算的工况为额定工况。选择泵的扬程作为网格无关性计算的目标参数,观察其随不同网格数量的变化情况。当网格数数量达到654万时,扬程不再改变,在这种情况下可认为扬程与网格数量无关。因此,选取654 万的网格数量作为数值模拟计算的网格数量,以保证计算结果的可靠性和最大程度降低计算资源。非定常计算时间步长为0.000 22 s,即叶轮旋转1°的时间。分析的工况点选择为额定流量的0.6 倍,1.0倍以及1.2倍。

1.3 压力脉动监测点的布置

离心泵压力脉动监测点如图3所示。监测点1 位于吸水室隔舌处,监测点2 位于级间流道正流道隔舌处,监测点3 位于级间流道反流道最顶端,监测点4位于双蜗壳的隔舌处。

图3 过流部件压力脉动监测点布置图Fig.3 Layout of monitoring points for pressure fluctuation of flow passage parts

本文引入压力系数这一参数来直观地反映压力脉动幅度,来更方便地进行不同对象或不同位置间压力脉动大小的比较。采用的压力系数计算公式[15]为:

式中:Δp为压力与其平均值之差;u为叶轮出口圆周速度。

对于泵的第一级和第二级,将根据不同的叶轮出口直径分别计算压力系数的分母值。

2 外特性分析

2.1 外特性实验对比

在开式试验台上对离心泵进行了外特性试验,图4 为现场测试图。图5为试验装置的试验回路示意图。试验时设计的一套完整的离心泵装置包括大型循环使用的水池,试验用双进口两级双吸离心泵和电动机,泵入口的管线、过滤器、泵出口管线、压力传感器、流量计和电动流量调节阀等,以及其他检测、记录、分析、控制、安装调试用设备等辅助系统,图5为试验装置的实景图。该试验装置可进行的泵性能检测项目包括流量、泵出入口压力、转速、扬程、功率、效率、汽蚀余量等,试验装置综合测量误差为±0.5%。

图4 现场测试图Fig.4 Field test diagram

图5 试验台示意图Fig.5 Schematic diagram of test bench

两个方案叶轮试验流量效率以及流量扬程线见图6。由图6可知,采用交错叶轮的两级双吸离心泵模型,扬程与效率相较于对称叶轮有提高,叶片交错后额定工况点扬程的最大变化率是3.1%,效率的最大变化率是2.2%,由此可得出流量-扬程、流量-效率曲线受叶片交错的影响较小。

图6 泵性能曲线试验值对比Fig.6 Comparison of pump performance curve test values

2.2 数值模拟验证

图7(a)为采用对称双吸叶轮的双进口两级双吸离心泵性能曲线计算值与试验值比较图,可以看出,泵额定流量点试验结果:扬程为158 m,机组效率为84.5%;数值模拟结果:扬程为155.3 m,机组效率为82%;扬程的相对误差为1.7%,效率的相对误差为3%。图7(b)为采用交错叶轮的双进口两级双吸离心泵性能曲线计算值与试验值比较图,泵额定流量点试验结果:扬程为160 m,机组效率为85.3%;数值模拟结果:扬程为156.7 m,机组效率为82.6%;扬程的相对误差为2.1%,效率的相对误差为3.3%。总体上,模拟值与试验值性基本一致,数值模拟较为准确地预测了模型泵的外特性,也为进一步预测压力脉动提供了保证。

图7 泵性能曲线试验与数值模拟对比Fig.7 Comparison between pump performance curve test and numerical simulation

3 压力脉动特性分析

3.1 吸水室压力脉动分析

对监测点1在不同工况下的时域特性进行快速傅里叶变换(FFT),得到其频域图,如图8所示,可以看出:在3 种典型工况下,主频均以叶片通过频率为主,在1 倍叶片通过频率(75 Hz)时达到高峰。交错叶轮对吸水室流态的影响尤其是小流量工况和设计工况较小,两种形式的叶轮对应的吸水室主频幅值在3种工况下均在3%以内。

图8 3种典型工况下监测点1频域图Fig.8 Frequency domain diagram of monitoring point 1 under three typical working conditions

3.2 过渡流道压力脉动分析

考虑到过渡流道的流态复杂性,选取过渡流道正流道隔舌处监测点2作为分析对象。由图9频域图可以看出,在3种典型工况下,两种叶轮形式对应的监测点2 内主频均为1 倍叶片通过频率(75 Hz),且监测点的主频幅值均在设计工况下最小。通过脉动主频幅值的比较可知,从0.6Q至1.2Q,采用交错布置叶轮的过渡流道压力脉动主频脉动幅值比采用对称叶轮压力脉动主频幅值分别减小6.3%、3.5%、5.7%,这说明首级叶轮的动静干涉几乎不受第二级叶轮的形式的影响。

图9 3种典型工况下监测点2频域图Fig.9 Frequency domain diagram of monitoring point 2 under three typical working conditions

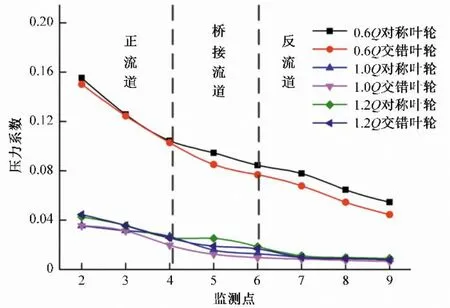

提取过渡流道外延监测点主频的脉动幅值,如图10所示。两种形式的叶轮对应过渡流道内的主频幅值变化趋势相同,均表现为:在正流道的压力脉动变化情况较为剧烈,在过渡流道的桥接流道,该处流体的流向变化较大,并伴随过流断面面积的变化,但该位置并没有因为流体的扩散、转向而导致压力脉动的增强。随着流体的流动,过渡流道内主频的幅值呈现逐渐减小的趋势最后趋于稳定。这说明交错叶轮并没有改变对应过渡流道的压力脉动趋势。但是在主频幅值上,交错叶轮减小了过渡流道内的压力脉动主频幅值,且越靠近交错叶轮对应,削减率越大。其中,监测点2 与监测点3 在设计工况下压力脉动主频幅值削减率为13.5%和24.3%。交错叶轮对小流量压力脉动主频幅值削减效果更为明显,监测点3 在0.6Q、1.0Q以及1.2Q和主频幅值削减率分别为35.3%、24.3%以及18%。

图10 3种典型工况下过渡流道外延测点主频脉动幅值Fig.10 Amplitude of main frequency fluctuation at the extension measuring point of transition channel under three typical working conditions

压力体现了脉动流场的瞬时特性,分别选取同一时刻过渡流道正流道、桥接流道以及反流道中截面进行内部流场分析,如图11所示。可以看到,交错叶轮对于正流道,桥接流道以及反流道静压分布的影响依次增大,与上文压力脉动的分析结果一致。叶片交错后的反流道内低压区较少,减小了压力梯度。

图11 设计工况下过渡流道截面静压分布Fig.11 Static pressure distribution of transition passage section under design conditions

3.3 压水室压力脉动分析

选取压水室隔舌处监测点4 进行蜗壳压力脉动的频域分析,如图12所示。可以看出,两种叶轮形式下的蜗壳区域的压力脉动主频以各自叶片通过频率为主,叶轮旋转的轴频为12.5 Hz,对称叶轮叶片通过频率为75 Hz;交错叶轮采用两边6 叶片交错布置,叶片通过频率为150 Hz。轴频、叶片通过频率及它们的各次谐波构成了蜗壳区域的主要压力脉动。轴频在压力脉动频率中所占比重随着流量减少而不断增大。设计工况下,采用交错布置叶轮的双进口两级双吸离心泵隔舌处监测点4主频压力脉动幅值比采用对称叶轮的压力脉动幅值降低了31.9%。大流量工况下尤为明显,由此可见,采用交错叶轮对蜗壳的压力脉动改善较为明显。

图12 3种典型工况下监测点3频域图Fig.12 Frequency domain diagram of monitoring point 10 under three typical working conditions

射流-尾迹结构能较好的体现叶片出口边的流态。3 种工况下第二级叶轮出口边的绝度速度分布如图13所示。可以看出,3 种工况下,两个叶轮出口处的射流尾迹结构明显,且分布相位相差30°。与对称叶轮相比,交错叶轮的绝对速度变化幅度明显小于交错叶轮,说明交错叶轮对叶轮的速度三角形影响较大,对二次流有一定的改善作用。

图13 3种典型工况下叶轮出口圆周速度分布Fig.13 Circumferential velocity distribution of impeller outlet under three typical conditions

3 种典型工况下蜗壳进口压力分布如图14所示,可以发现,采用交错叶轮,叶片出口的静压分布要相对均匀,高速区均匀的分布在两个叶轮背靠背的中轴线两侧,这说明交错叶轮改善了叶轮出口的流动,提高了双吸叶轮出口流动的均匀性,由于两侧叶片交错布置,流体流经后被一分为二,此后沿不同的路径流动,出口混合的水流可以流动地更加平稳。

图14 3种典型工况下蜗壳进口压力分布云图Fig.14 Cloud chart of spiral case inlet pressure distribution under three typical working conditions

4 结论

采用数值模拟的方法对比研究了对称叶轮及交错叶轮对双进口两级双吸离心泵外特性及压力脉动特性,结果表明。

(1)外特性上,两种叶轮型式下的离心泵计算模型与实验值相符,所选用的计算模型合理,采用交错布置的离心泵的扬程与效率比采用对称叶轮的两级双吸离心泵略高。

(2)比较3种典型工况下吸水室、过渡流道以及蜗壳的压力脉动,吸水室中,3种工况下,交错叶轮对其压力脉动影响较小;过渡流道中,采用交错叶轮的双吸叶轮对过渡流道的压力脉动在设计工况下和大流量工况下改善较为明显,其中,在设计工况下,过渡流道顶端处主频脉动幅值相较于对称叶轮内过渡流道的主频脉动幅值降低了24.3%;蜗壳中,3种工况下,采用交错叶轮的双吸叶轮对过渡流道的压力脉动均有改善,在大流量工况下改善最为明显,在蜗壳隔舌处压力脉动主频幅值减少31.9%。

(3)随着过流部件的远离第二级双吸叶轮,叶轮布置型式对压力脉动的影响越来越小。为避免压力脉动特性加剧泵内过流部件损坏,双进口两级双吸离心泵第二级双吸叶轮采用交错型式有利于运行稳定性。