不同活动导叶对水泵水轮机飞逸特性的影响

2023-11-27马琴珍朱金瑞李占勇李琪飞

马琴珍,宋 慧,朱金瑞,张 欢,李占勇,李琪飞

(1.浙江富安水力机械研究所有限公司,浙江 杭州 311121;2.兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

0 引言

随着抽水蓄能电站在电力系统中发挥的作用越大,各种安全问题接踵而来,且在过渡过程时事故突发现象严重[1-4]。应用于抽水蓄能电站的可逆式水泵水轮机由于其“S”特性的作用对电站造成了严重影响。且不同于常规水轮机,机组不能直接停留在飞逸点,而是经过多次振荡才能趋近该工况,对机组平稳运行产生很大的影响[5-9]。杨建东[10,11]等指出水泵水轮机的“S”特性是由于无叶区高速水环阻碍转轮的顺利入流引起的;WIDMER 等[12-15]总结出流道间的动态旋涡、无叶区的高速回流环等都是引起水泵水轮机“S”特性曲线发生反转的原因。当水泵水轮机甩负荷导叶拒动时,“S”特性曲线上的工况点将会沿着开度线一直向下移动到达飞逸点。LIU 等[16-18]对水轮机不同水头下的飞逸过渡过程进行了数值计算,发现高水头下尾水管内涡带导致的压力波动幅值较大;NIELSEN 等[19]得出减小飞逸点的斜率,会使机组的“S”特性曲线更为明显;HASMATUCHI等[20,21]揭示了飞逸工况机组的“S”特性与高速水环的关系;SUH等[22]发现了水泵水轮机活动导叶开启过程与飞逸转速间的关系。近年来,CFD 的广泛应用为许多复杂流动问题提供了有效的解决方法,越来越多的学者利用CFD 技术对水轮机的内部流动特性进行了深入研究。李海波等[23-25]在模型水泵水轮机中添加预开导叶装置,并在实验中证明了MGV 装置的可行性;肖若富[26]等通过试验数据与计算结果的对比分析得到“S”特性问题可以通过布置预开导叶来改善;文哲男等[27]基于ISIGHT 软件平台,提出一种混流式水轮机活动导叶多目标及自动优化设计方法;吴子娟等[28]得出适当增大活动导叶分布圆直径可以有效改善叶片吸力面的低压区;罗兴锜[29]等建立了基于NSGA-Ⅱ算法的活动导叶多目标水力优化设计系统。活动导叶作为水泵水轮机的重要导水部件,其几何结构的不同会造成内流特性的变化。因此,本文将分析不同活动导叶翼型对水泵水轮机飞逸特性的影响,为导叶翼型的设计及优化提供方法和理论指导。

1 模型建立及网格划分

1.1 模型建立

以国内某抽水蓄能电站水泵水轮机模型为研究对象,主要参数如表1所示。

表1 模型水泵水轮机几何参数Tab.1 Geometric parameters of model pump-turbine

水泵水轮机过流部件主要由5部分组成,分别为蜗壳、固定导叶、活动导叶、转轮和尾水管,其全流域模型如图1所示。

图1 模型水泵水轮机计算区域Fig.1 Computational domains of the model pump-turbine

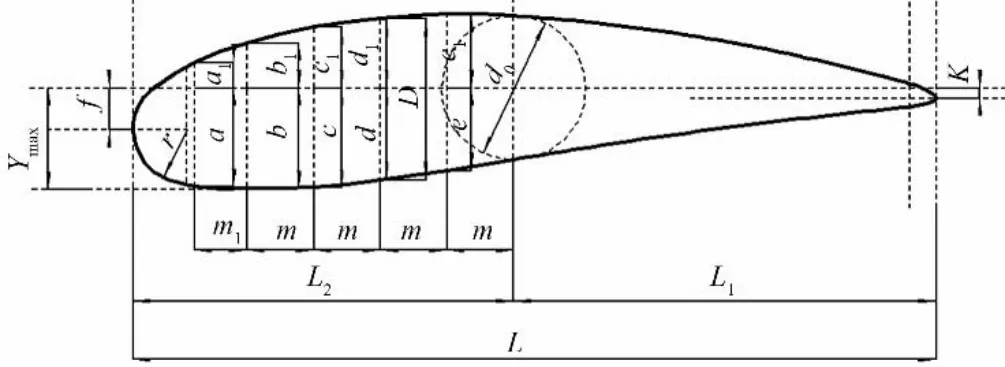

参照不同活动导叶翼型对混流式水轮机内流特性的影响,改进原有的活动导叶翼型,分别建立两种不同的导叶翼型模型,分析活动导叶翼型对水泵水轮机飞逸特性的影响。图2 和图3 分别为原有导叶翼型图A 和改进的导叶翼型设计图B,定义D(D=d1+d)为活动导叶最大厚度,改进后的活动导叶翼型详细设计参数如表2所示。

图2 原有导叶翼型图A(单位:mm)Fig.2 Original guide vane airfoil diagram A

图3 改进的导叶翼型设计图BFig.3 Improved guide vane airfoil diagram B

表2 翼型设计参数Tab.2 Airfoil design parameters

1.2 计算域网格划分

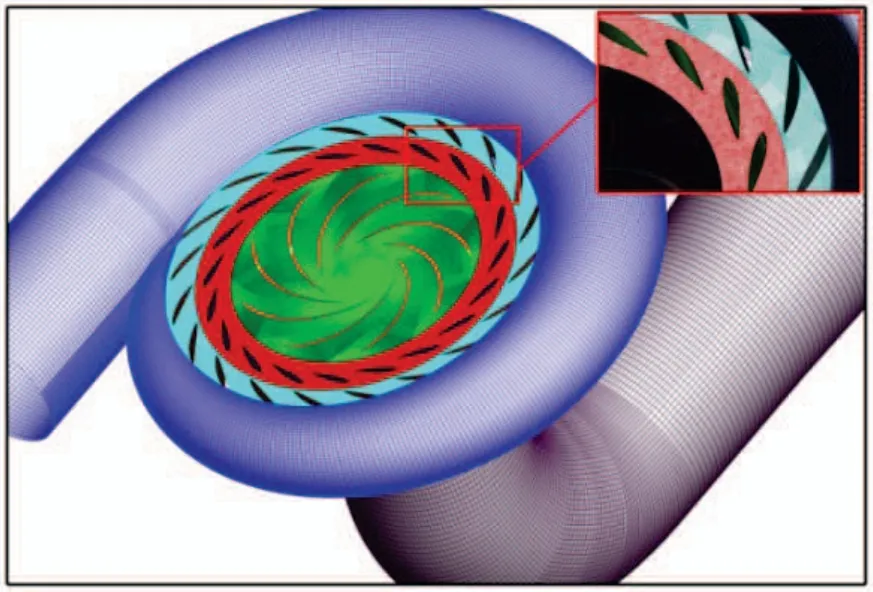

利用ANSYS中的网格划分模块ICEM对水泵水轮机过流部件进行单独的六面体结构化网格划分,对单个活动导叶进行网格划分时使用“O”形剖分,图4 为水泵水轮机全流域网格划分。

图4 水泵水轮机全流域网格划分Fig.4 Grid division of pump-turbine in the whole watershed

1.3 网格无关性验证

在数值计算的过程中,网格数量对计算精度有着很大的影响。此处定义误差为(Hc-H)/H,其中Hc为计算水头,H为试验水头。本文网格无关性监测结果如图5所示,可以发现,当网格数量达到560 万左右时,其计算结果在误差允许的范围之内。且随着网格数量的增加,参考值(Hc-H)/H逐渐趋于平缓,考虑到计算资源、计算精度以及数据捕捉,本文最终确定网格数量为620万。

图5 网格无关性验证Fig.5 Grid independence verification

2 数值计算

2.1 流动基本控制方程

在构建了水泵水轮机的计算模型后,用数学方法分析其背后的物理现象。结合水泵水轮机的内部流动规律以及流体力学相关模型,建立以下控制方程:

连续性方程(质量守恒定律方程):

式中:ρ表示流体的密度;t表示时间;u、v、w分别表示速度矢量在x、y、z方向上的分量。

动量方程(Navier-Stokes方程):

式中:p表示压力;μ表示流体动力黏度;u为速度矢量。

2.2 湍流模型及边界条件

本文所选用的湍流计算模型是雷诺平均模拟方法中较为完善的Realizablek-ε湍流模型,结合其特点得出其能够更加准确地对水泵水轮机飞逸工况进行模拟[30,31]。采用SIMPLEC 算法实现压力与速度的耦合,且采用二阶迎风格式以提高计算精度。数值计算收敛精度设定为10-6,收敛标准为进出口静压值变化具有明显的规律性。在非稳态计算中将时间步长设置为转轮旋转3°所需要的时间,每一个时间步长迭代20 次,计算总时间步长为2 400 步,即转轮旋转20 圈,从而获得更为精确的计算结果,具体的边界条件如表3所示。

表3 边界条件Tab.3 Boundary conditions

选取飞逸工况下7 个工况点进行验证计算,计算出单位转速和单位流量,做出Q11-n11曲线,并与试验曲线进行对比,如图6所示。

图6 试验与计算结果对比Fig.6 Comparison of test and simulation results

由图6可以得到,计算值与试验值较为接近,虽然还存在一定的误差,但最大相对误差在3%以内。由此可以说明,本文选用的计算方法能够为本研究提供可靠的保证。

3 计算结果分析

3.1 “S”特性与效率

为了验证改进的活动导叶翼型B 对水泵水轮机“S”特性存在较佳的改善效果,分别对导叶开度为11、33、41 mm 时“S”特性区7 个工况点进行数值计算,再根据转换公式(3)和(4)计算出单位转速n11和单位流量Q11,根据此结果对比分析改进活动导叶翼型前后的“S”特性曲线,如图7所示。

图7 Q11-n11曲线图Fig.7 Q11-n11 graph

式中:Q为计算流量,m3/s;n为转速,r/min;D2为转轮低压侧直径,m。

从图7可以看出,不同开度下改进导叶翼型后对机组的“S”特性均存在较佳的改善效果。在小流量开度11 mm 时,虽然1和2 工况点单位转速有所差距,但是导叶翼型B 对应的曲线弯曲程度有所缓解,尤其是在2~6工况点这个区间,曲线段明显趋于圆滑,7 工况点在单位流量基本相同的情况下导叶翼型B 对应的单位转速增大,这就使得整条曲线的“S”形弯折处更加平缓。在开度为33 mm时,5工况点的Q11和n11基本重合。整体来看,1~5 工况点导叶翼型B 对应的曲线段在导叶翼型A 对应的曲线段下方,单位流量数值减小。5~7 工况点导叶翼型B 对应的单位转速增大,这就使得机组由水轮机工况进入反水泵工况的“S”特性曲线弯折程度明显变小。在开度为41 mm 时,整条“S”形曲线明显改善。

做出导叶开度33 mm 下改进活动导叶翼型前后7个工况点的效率垂线图,如图8所示。可以看出,效率值均在90%以上,且波动小于3%,结合图7 的Q11-n11曲线,效率在可以接受的范围之内。

图8 效率垂线图Fig.8 Efficiency vertical chart

3.2 飞逸工况不同活动导叶翼型S1截面流态

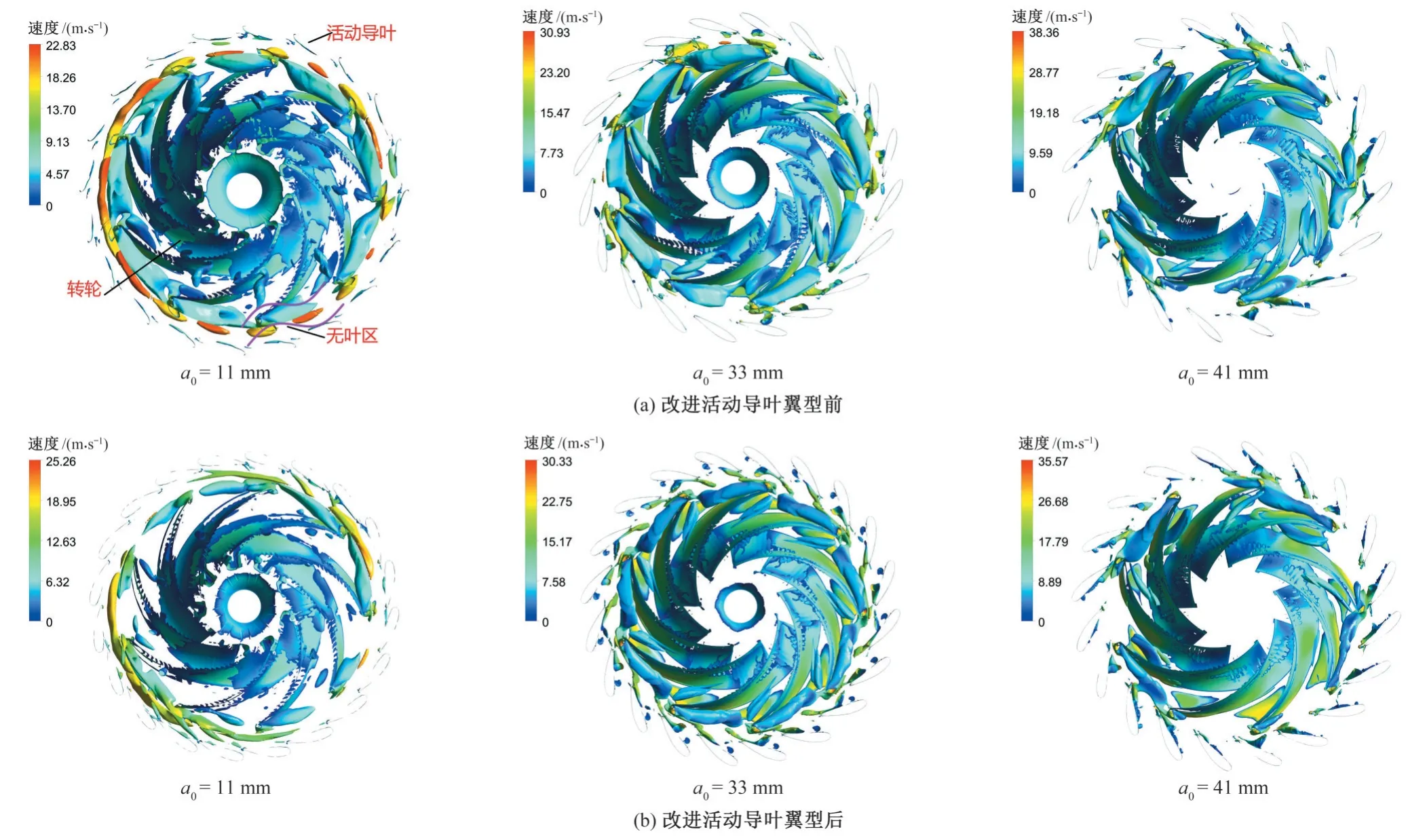

为了揭示改进活动导叶翼型前后水泵水轮机在飞逸工况的内部流动规律,分析不同活动导叶翼型的水泵水轮机在飞逸工况的S1 截面流态。图9 为改进导叶翼型前后水泵水轮机活动导叶、转轮区域的速度流线图。

图9 活动导叶、转轮区域速度流线图Fig.9 Velocity streamline diagram of guide vane and runner area

在小流量开度11 mm 时,可以看出改进导叶翼型后,虽然在转轮区域出现了两处不同程度的旋涡,无叶区最大流速略微增加,但在活动导叶与转轮之间的高速水环明显削弱,水流也得以大量地流入转轮中,机组在飞逸工况运行的稳定性有所提高。对比原有活动导叶翼型,改进导叶翼型后3 个不同开度下水泵水轮机活动导叶与转轮之间高速旋转的水环均被削弱。在开度为33 mm 时,速度流线图9(a)中最大流速为32.01 m/s,转轮流道内流速集中在4.02 ~16.01 m/s;改进导叶翼型后,无叶区最大流速为30.56 m/s,转轮流道内流速减小至3.84 ~15.28 m/s。当导叶开度增大到41 mm 时,在速度流线图9(b)中转轮区域出现了1处旋涡,但是在活动导叶、无叶区以及转轮区域的流速都减小。总体来说,改进活动导叶翼型后水泵水轮机在飞逸工况运行时其活动导叶、转轮区域的流动状态均有所改善。

做出不同开度下水泵水轮机活动导叶、转轮区域的涡核及其速度分布图,分析改进导叶翼型前后此区域的能量损失情况,如图10所示。

图10 活动导叶、转轮区域涡核及其速度分布图Fig.10 Vortex core and velocity distribution diagram of guide vane and runner area

由图10 可以看出,不同开度下改进导叶翼型后活动导叶、转轮区域的涡核分布比改进前少,尤其是在小流量工况下最为明显。在开度为33 mm 时,改进导叶翼型前在无叶区涡核集中且连成较大块状,改进导叶翼型后无叶区涡核变小。整体来看,在活动导叶出口以及转轮流道内以小尺度带状涡为主;在无叶区以大尺度带状涡为主,此区域带状涡几乎占据了整个无叶区且运行不稳定,对转轮进口液流的顺畅流动产生了较大影响。

3.3 飞逸工况无叶区压力脉动以及速度脉动

为了探讨改进水泵水轮机导叶翼型对无叶区压力脉动的影响,在无叶区均匀设置4 个监测点P1、P2、P3、P4,如图11所示。根据所得到的监测数据做出压力脉动频域图,如图12所示。

图11 监测点位置Fig.11 Monitoring point location

图12 压力脉动频域图Fig.12 Frequency domain diagram of pressure pulsation

由图12 可以看出,不同开度下改进导叶翼型前后频率为0~500 Hz 时的压力脉动相对幅值均存在一些低振幅脉动现象,但是整体来看改进导叶翼型后压力波动平缓,对机组的平稳运行干扰减小。当导叶开度增大到33 mm 和41 mm 时,压力脉动相对幅值较大,出现这种现象是由于在流量增大的同时,水泵水轮机转轮流道进口的某些脱落的旋涡逐渐回流向无叶区,由于旋涡的流动不稳定导致无叶区产生了较大的压力脉动幅值。

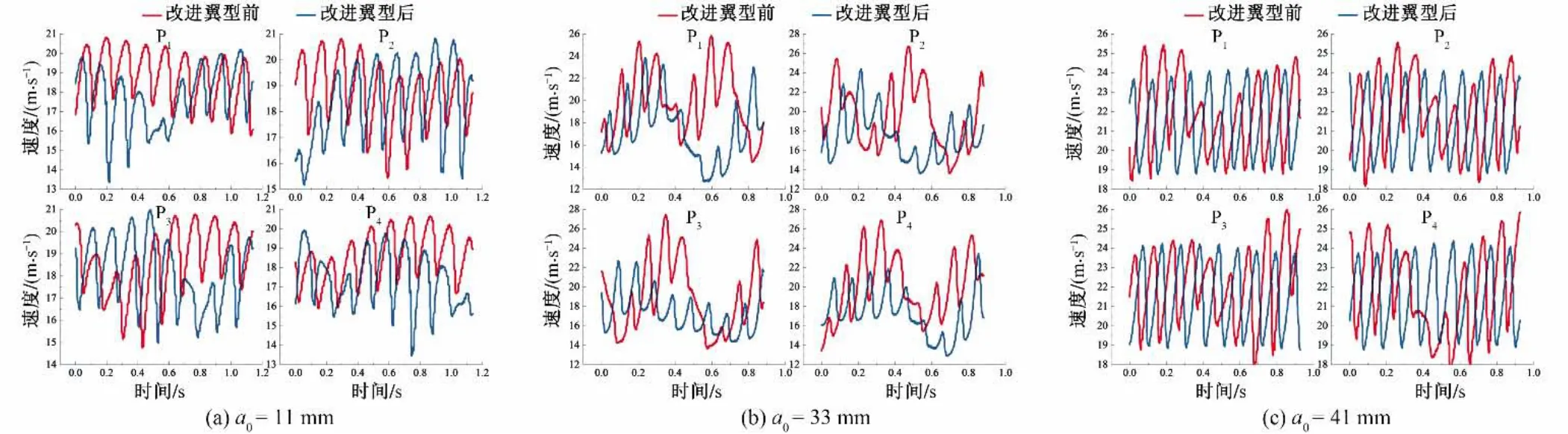

为了进一步探讨无叶区水流流速的变化规律,做出改进导叶翼型前后无叶区4个监测点的速度脉动曲线,如图13所示。

图13 速度脉动曲线Fig.13 Velocity pulsation curve

分析表明,改进活动导叶翼型对水泵水轮机飞逸工况无叶区液流的速度特性影响较为显著,改进导叶翼型后3 种不同开度下速度脉动曲线比改进翼型前平缓,且速度峰值较小。由此说明,改进活动导叶翼型后降低了水泵水轮机在无叶区的水流流速,能够有效抑制无叶区速度脉动强度以及高速旋转的水环,使水泵水轮机在飞逸工况运行时的稳定性提高。当导叶开度由11 mm 增大到41 mm 时,此区域的速度峰值也逐渐增大(21 m/s 增至27 m/s),这是由于随着导叶开度增大,由活动导叶进入转轮流道的水流量增多,故而会引起某些脉动值增大。

3.4 飞逸工况尾水管涡核及其速度分布

分析水泵水轮机转轮每旋转120°时尾水管内涡核的分布规律,做出导叶开度为33 mm 时一个周期内尾水管涡核及其速度分布图,如图14所示。

图14 尾水管涡核及其速度分布Fig.14 Vortex core and velocity distribution diagram of draft tube

由图14看出,涡核主要分布在尾水管直锥段以及弯肘段并向扩散段延伸到逐渐消失,且尾部有小尺度的涡团脱落。在t=2/3T~T时间段内从尾水管直锥段延伸到弯肘段出现了不同程度的“蛇头状”涡带,尤其在t3=T时最为明显。由于旋涡会堵塞流道,由此导致尾水管中出现了剧烈的脉动效应,加剧水泵水轮机的振动。改进活动导叶翼型后尾水管内涡核集中分布区域减少,且由于尾水管中的涡核随水流向下游流动,故有一部分小尺度涡出现脱落并随着水流流出。

4 结论

本文以水泵水轮机活动导叶翼型为研究对象,选取活动导叶开度11、33、41 mm,分析不同活动导叶翼型对水泵水轮机飞逸特性的影响,得出以下结论。

(1)得到改进活动导叶翼型后对机组的“S”特性存在较佳的改善效果,在导叶开度33 mm 下不同工况点的效率值均在90%以上,且波动小于3%。

(2)改进活动导叶翼型后水泵水轮机在飞逸工况运行时其内部流动状态有所改善。活动导叶、转轮区域的速度流线分布均匀,涡核集中分布区域减少。在开度为33 mm 时,无叶区最大流速由32.01 m/s降为30.56 m/s。

(3)改进活动导叶翼型后不同开度下无叶区的压力脉动振幅相对值有不同程度的减小,压力波动平缓,对机组的平稳运行干扰减小;且速度脉动曲线比改进导叶翼型前平缓,速度峰值较小。

(4)改进活动导叶翼型后尾水管内涡核集中分布区域减少,机组可以在较为稳定的状态下运行。