水电工程过流部件柔性涂层材料泥沙磨损及抗磨能力研究

2023-11-27邓万权刘小兵

张 攀,姚 兵,邓万权,刘小兵

(西华大学 流体及动力机械教育部重点实验室,四川 成都 610039)

0 引言

水电工程尤其是水电站水轮机过流部件在含沙水中,常遭受泥沙磨损,不仅会降低工程的稳定性,严重时会导致过流部件表面形态发生损坏,对经济效益影响巨大[1]。国内外学者非常重视水电工程过流部件泥沙磨损问题,DARISSE A[2]利用LDV 测试圆柱射流,获得了高雷诺数流动区域的速度分布。TOUSAINT M[3]利用LDV 测试技术进行了瞬态流动流场测试,发现LDV 技术可以描述和分析流动分离、尾迹和回流等现象,指出了动静干涉作用。杨涵等[4]采用固液两相流模型对夏特电站水轮机内部沙水流动进行了数值计算,并分析了水轮机活动导叶的磨损规律。赵啸怡等[5]对映秀湾电站水轮机活动导叶开展了数值计算和泥沙磨损试验,预估了活动导叶使用寿命。庞嘉扬等[6]进行了一混流式水轮机转轮泥沙磨损试验,发现转轮叶片的进水边和出水边较其他位置磨损更严重。曹文哲等[7]对水轮机喷射机构内部流场进行了数值计算,得出在不同开度下喷射机构的流动规律和泥沙磨损特性。张雷等[8]研究了运行工况对高沙水水轮机导水机构泥沙磨损的影响,通过数值模拟方法对水轮机不同运行工况进行数值计算,得到出力工况对活动导叶流动影响较大,随着出力减小,导叶区流速增大,随之导叶的迎水面和背水面速度差增大,研究结果为预测高沙水水轮机活动导叶泥沙磨损特性和研究抗磨蚀措施提供技术参考。为提高水电工程过流部件的抗磨蚀性能,在过流部件表面喷涂抗磨涂层是目前较有效的方法,多采用树脂涂层、碳化钨热喷涂以及激光熔覆等。BOLELLI G 等[9]通过超音速火焰喷涂(HVOF)技术在钢材上涂覆WC10Co4Cr 涂层材料,并开展磨蚀试验测试,发现WC10Co4Cr涂层材料在抗压强度、抗磨蚀特性、韧性、塑性等方面效果较优,很大程度上延长叶轮的使用寿命。THAKUR L 等[10]通过增加Cr 元素的占比和保持固定比例的MWCNTs,对CoCr 黏结剂进行了优化,并研究了MWCNT 纳米WC-CoCr 涂层的磨蚀性能,试验结果发现添加更高比例的Cr有助于增强纳米WC-CoCr 涂层的韧性。伏利等[11]采用HVOF超音速火焰喷涂技术,在0Cr13Ni5Mo 不锈钢试件表面喷涂Cr3C2-25NiCr 和WC-12Co 材料,通过多种性能测试设备检测,发现WC-12Co 涂层的韧性和抗磨蚀性能比Cr3C2-25NiCr 涂层更好。ABGOTTSPON A 等[12]将HPP Fieschertal 材料涂覆在一冲击式水轮机过流部件表面上,磨蚀试验结果发现其涂层改善了水轮机效率且抗磨蚀效果好。鲁思阳等[13]对新疆某电站水轮机活动导叶开展泥沙磨损试验,对比分析过流部件ZG0Cr13Ni4Mo 材料和ZG06Cr13Ni5Mo 材料的抗磨性能,结果发现ZG0Cr13Ni4Mo 材料耐磨性能更好。李志红等[14]从冲刷、空蚀等角度分析水力机械磨损问题,分析常见抗磨方法的优缺点,提出开展新材料、新工艺的研究是减少水力机械磨损最有效的方法。苏佳慧等[15]采用数值计算的方法,对比分析4 种磨损模型对90°弯管磨损的适用性,总结出各个磨损模型的统一公式。本文对研制的一种柔性抗磨涂层材料喷涂在水电工程管道和水轮机导叶表面上的试件进行泥沙磨损试验,结合流动数值计算结果,建立试件泥沙磨损预估模型,为水电工程过流部件泥沙磨损提供预估方法,也为水电工程的运行检修维护提供技术支撑。

1 柔性抗磨涂层材料性能

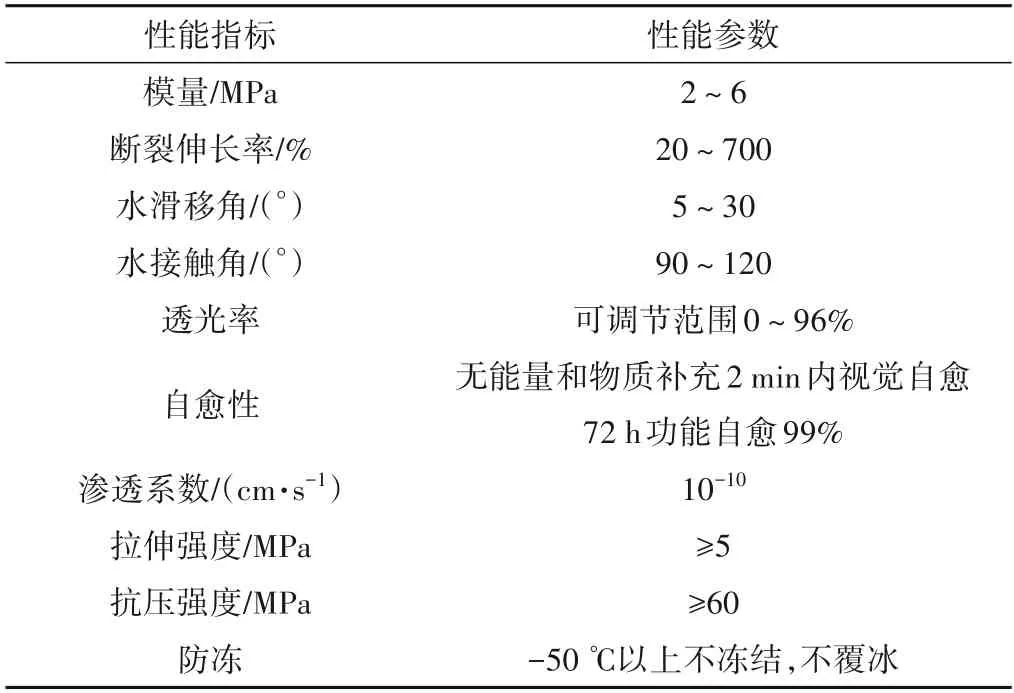

本柔性抗磨涂层材料的性能特点及参数见表1。

表1 抗磨涂层性能特点及参数Tab.1 Properties and parameters of antiwear coating

2 泥沙磨损试验系统及试件设计

2.1 试验系统

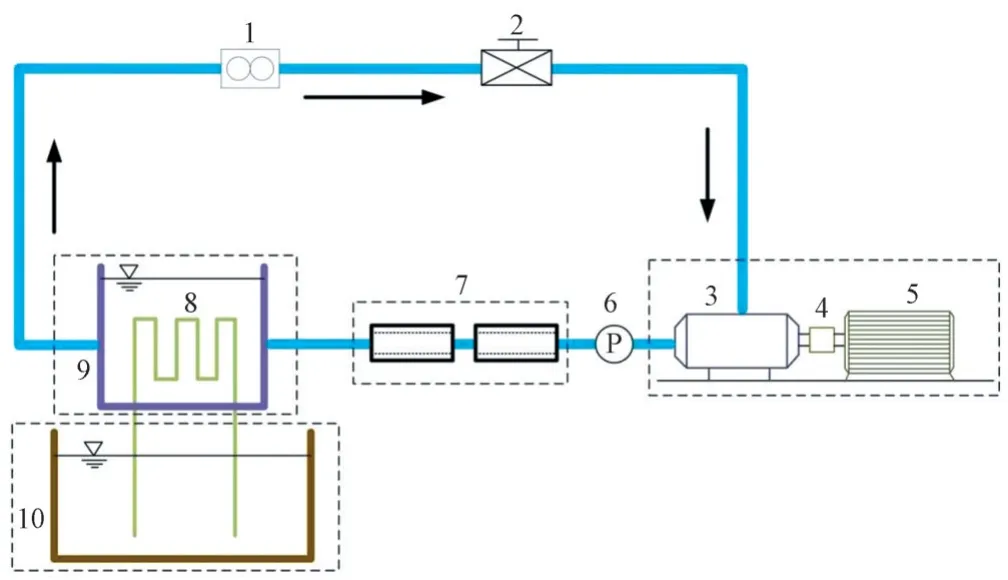

泥沙磨损试验系统由动力系统、沙水混合系统、冷却系统和试验工作段组成,磨损试验系统示意图,见图1。沙水混合系统采用系列冲沙泵对泥沙进行搅拌,防止泥沙沉淀,使其水和泥沙充分混合。电磁流量计与流量调节阀的距离为管径的15倍。试验动力系统最大动力450 kW,最大流量280 m3/h,最大水头300 mm。

图1 磨损试验系统示意图Fig.1 Schematic diagram of wear test system

2.2 磨损试件及工作段设计

针对水电工程管道和电站水轮机导水机构部件设计磨损试验试件和工作段。

(1)管道试件。管道基材为316L 不锈钢,不锈钢管道试件采用316 L 不锈钢管(管道常用),钢管内径60 mm;柔性涂层管道试件内径62 mm,内表面涂层2 mm。保证有无涂层的管道内径大小相同,管道试件实物,见图2。

图2 基材316L不锈钢的管道试件实物Fig.2 The base material of 316L stainless steel pipeline specimen

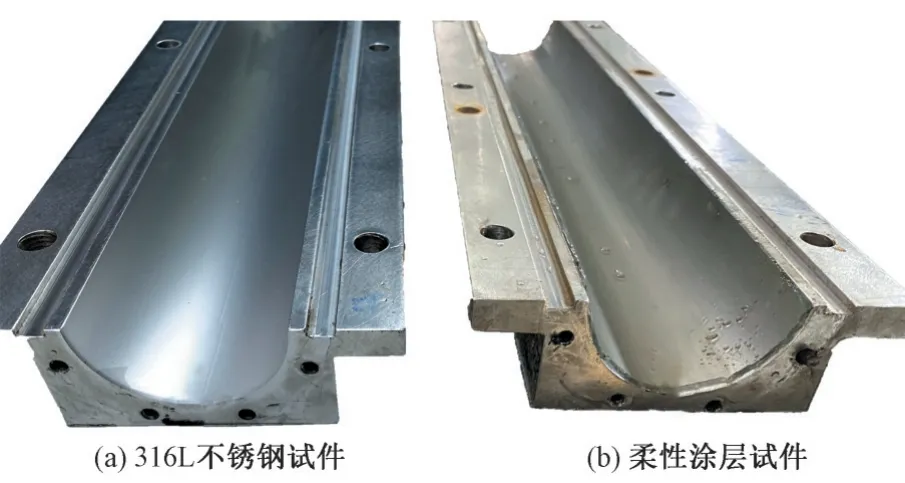

(2)水轮机导水机构试件。导水机构导叶试件采用HLA351-50 机型水轮机进行设计,试件基材均采用00Cr13Ni5Mo 不锈钢(水电工程过流部件常用的抗磨钢材),数控加工制作。由于导叶试件较小,在制作柔性涂层活动导叶和固定导叶试件时,分别依据不锈钢活动导叶和固定导叶试件尺寸,将表面尺寸等厚度缩减1 mm 加工后,再喷涂1 mm 厚的柔性涂层。保证有无涂层的导叶试件大小相同,制作的柔性涂层试件实物,见图3。

图3 基材00Cr13Ni5Mo不锈钢的柔性涂层导叶试件实物Fig.3 Substrate 00Cr13Ni5Mo stainless steel flexible coating guide vane specimen

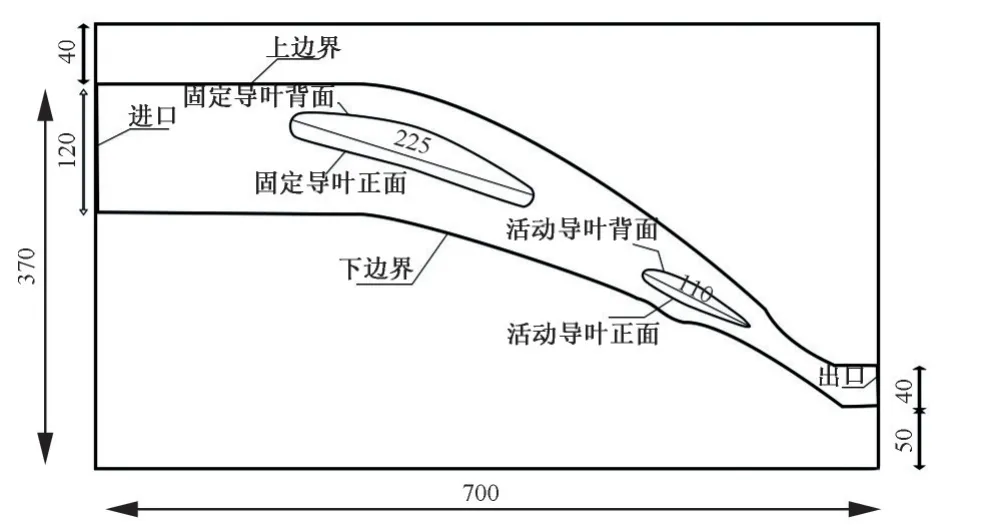

(3)泥沙磨损试验工作段设计。管道泥沙磨损试验,可直接将管道试件联结到试验系统进行试验;导水机构中的导叶泥沙磨损试验必须要设计试验工作段。导叶泥沙磨损试验将试验工作段做成Q345R 碳钢材质的方形箱体,依照水轮机设计工况设计水轮机导水机构工作段,导叶工作段中用数控加工工艺铣出40 mm 深度的槽道作为试验流道,并在槽底铣出深度为10 mm 的槽道用于安装导叶并保证其槽道内的接触面在试验过程中不受泥沙磨损,以便保证试验前后,试件泥沙磨损所需测试的基准面不变。导水机构试验工作段设计图,见图4,工作段实物图,见图5。

图4 导叶试验工作段设计图(单位:mm)Fig.4 Guide vane test working section design

图5 试验工作段箱体实物图Fig.5 Test section box physical picture

3 泥沙磨损试验及结果

3.1 泥沙参数

泥沙采集于岷江,沙粒密度:2 650 kg/m³,泥沙成分:石英石、长石、角闪石,泥沙中值粒径:0.335 mm。颗粒粒径分布,见图6。

图6 颗粒粒径分布图Fig.6 Particle size distribution diagram

3.2 试验参数

管道试验:沙水流速V=40、30、20 m/s,泥沙含量CV=4.0、6.0、8.0 kg/m3,试验时间90 h。

导水机构试验:进口沙水流速V=19 m/s,泥沙含量CV=4.0、6.0、8.0 kg/m3,试验时间50 h。

3.3 泥沙磨损测试方法

水轮机导叶表面的泥沙磨损测试,采用光学3D 表面轮廓仪,测量精度0.18 μm,见图7。对管道内表面的泥沙磨损测试,由于管道内表面曲率较大,3D 表面轮廓仪测量误差很大,因此另采用可测曲率大的试件的LJ-X8080 系列基恩士激光测量仪,测量精度0.5 μm,见图8。

图7 光学表面3D轮廓仪Fig.7 Optical surface 3D profiler

图8 基恩士激光测量仪Fig.8 Keenes laser measuring instrument

3.4 泥沙磨损试验及结果

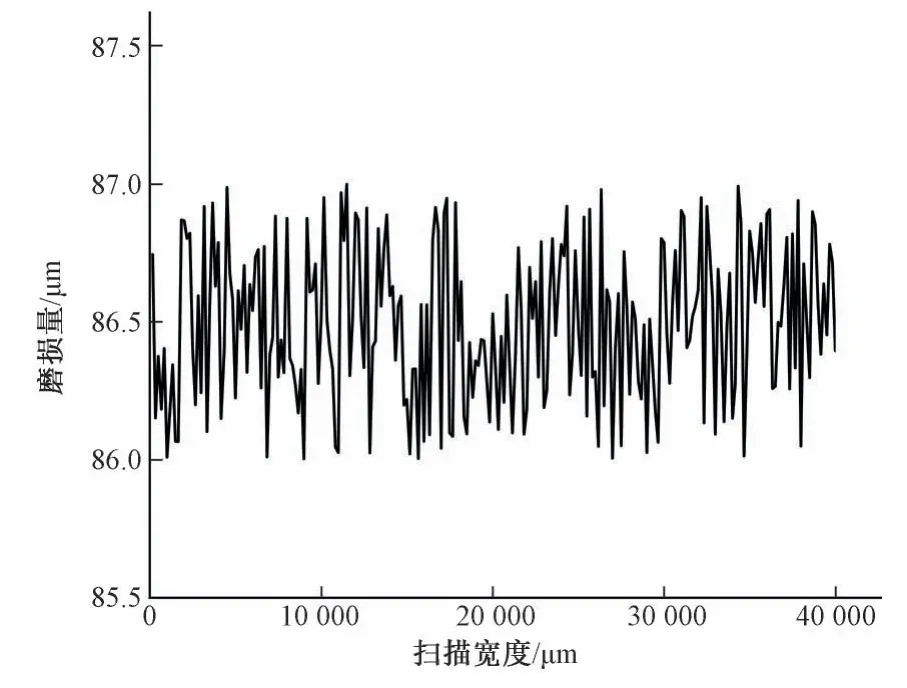

按不同试验参数对管道进行了泥沙磨损试验,发现各工况管道表面泥沙磨损的趋势一样,磨损量与泥沙浓度基本成正比例关系。在泥沙含量CV=6.0 kg/m3,管内沙水流速V=30 m/s 时,试验90 h后,管道内表面所测段的316L不锈钢和柔性涂层管道试件的磨损量,见图9 和图10,根据测试结果可得不锈钢管试件平均磨损率1.04×10-3μm/s,柔性涂层试件平均磨损率仅2.67×10-4μm/s,比较可知,不锈钢管试件磨损量比柔性涂层试件磨损量大的多,约4倍。

图9 316L不锈钢管试件磨损量Fig.9 Wear of 316L stainless steel tube specimen

图10 柔性涂层试件磨损量Fig.10 Wear of flexible coating specimen

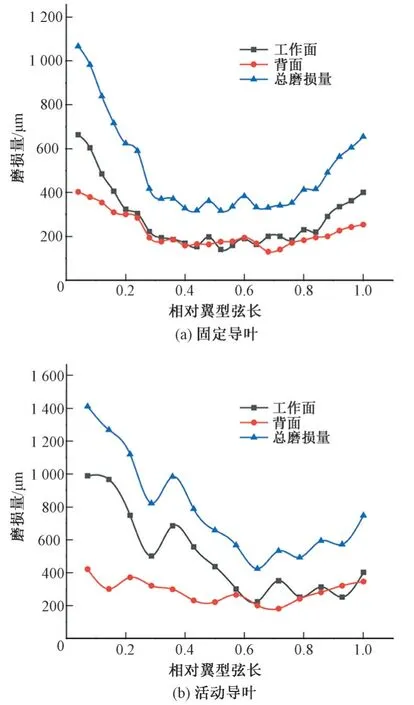

按不同试验参数对水轮机导叶进行了泥沙磨损试验,也发现各工况导叶表面泥沙磨损的趋势一样,磨损量与泥沙浓度也基本成正比例关系。在泥沙含量CV=6.0 kg/m3,导水机构进口沙水流速V=19 m/s时,试验50 h后,00Cr13Ni5Mo不锈钢和柔性涂层水轮机导叶磨损量,见图11 和图12。从测试结果可知,导叶沿翼弦,中间部分磨损较小,头部磨损最大,尾部次之。不锈钢固定导叶最大磨损率达到5.93×10-3μm/s,柔性涂层固定导叶最大磨损率仅为1.69×10-3μm/s,不锈钢活动导叶最大磨损率达到7.83×10-3μm/s,柔性涂层活动导叶最大磨损率仅为2.24×10-3μm/s,比较可知,固定导叶和活动导叶不锈钢试件的磨损量基本都是柔性涂层试件磨损量的3.5 倍左右。试验结果也表明,00Cr13Ni5Mo不锈钢比316L不锈钢更耐磨。

图11 00Cr13Ni5Mo不锈钢导叶磨损量Fig.11 00Cr13Ni5Mo stainless steel guide vane wear

图12 基材00Cr13Ni5Mo不锈钢的柔性涂层导叶磨损量Fig.12 Guide vane wear of flexible coating 00Cr13Ni5Mo stainless steel

4 导水机构内部流动LDV测试

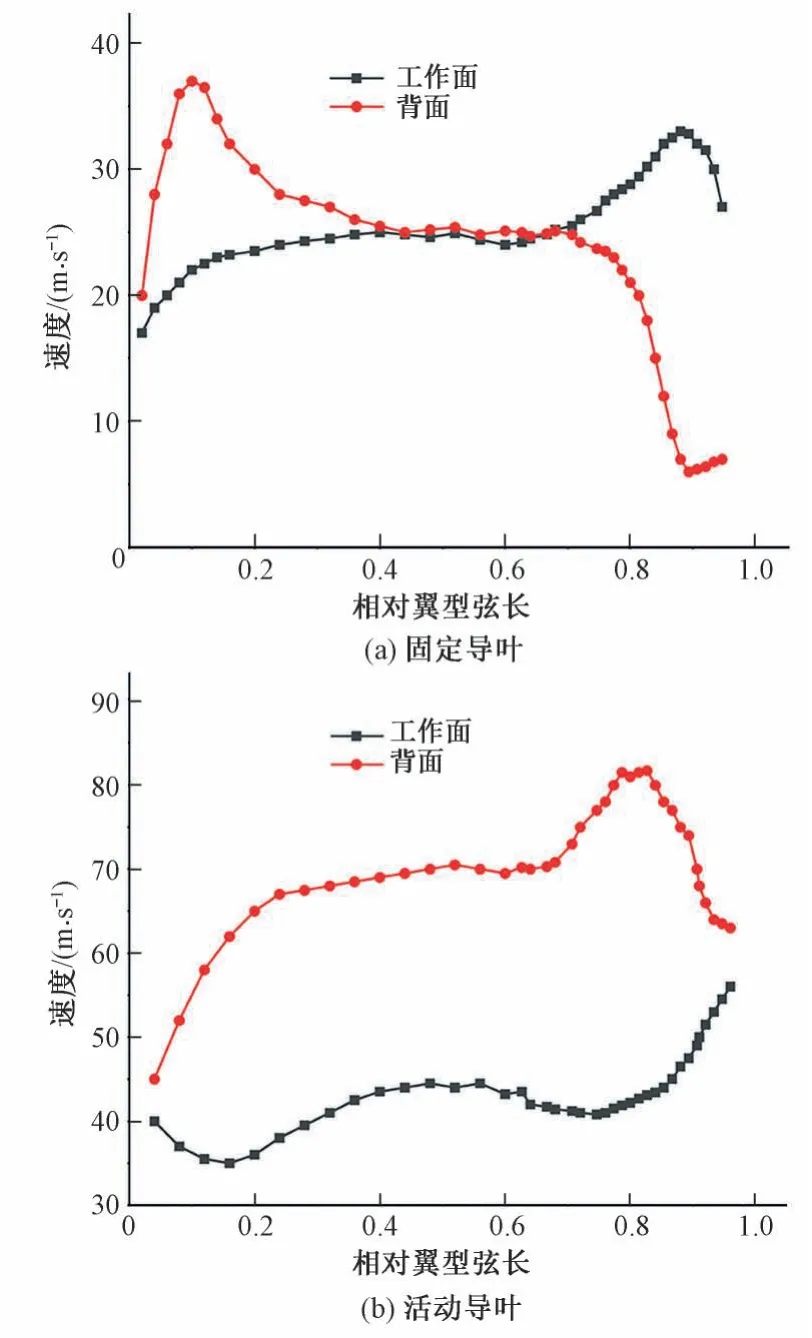

泥沙磨损试验可以获得各种试件的磨损量或磨损率,如果要建立试件的泥沙磨损模型,以预估各种水电工程过流部件不同工况下的泥沙磨损情况,根据泥沙磨损计算模型要求可知,必须要知道过流部件表面速度分布。采用LDV 测试仪对水轮机导水机构内部流动速度进行测试。导水机构几何模型和进口水流速度与泥沙磨损试验相同,所得的导叶表面速度分布,见图13。从测试结果可知,固定导叶由于受到来流沙水的撞击,导致头部出现速度局部升高现象。活动导叶表面速度最大值出现在背面尾部处,且背面表面速度普遍大于工作面。

图13 导叶表面速度分布Fig.13 Guide vane surface velocity distribution

5 泥沙磨损数学模型

泥沙磨损数学模型通常以泥沙磨损率来建立,泥沙磨损率一般为下列表达式[16]:

E=kCVVn

式中:E为磨损率(过流部件表面材质在单位时间内的磨损深度),μm/s;k为泥沙磨损系数;CV为过流部件平均泥沙含量,kg/m3;V为沙水冲击过流部件壁面的速度,m/s;n为速度指数。

对于水轮机导水机构,根据导叶泥沙磨损试验数据和速度测试结果,可拟合得到水轮机导叶(固定导叶和活动导叶)试件泥沙磨损数学模型。

00Cr13Ni5Mo不锈钢导叶试件:

E=3.2×10-8CVV2.5

柔性涂层导叶试件:

E=3.6×10-8CVV2.1

对于管道,沙水速度可以认为是恒定的,这样根据试验参数和泥沙磨损试验数据,可拟合得到316L不锈钢管试件及柔性涂层管道试件泥沙磨损数学模型:

316L不锈钢管试件:

E=3.5×10-8CVV2.5

柔性涂层管道试件:

E=3.7×10-8CVV2.1

式中:CV为含沙量,kg/m3。

根据上面的水电工程过流部件泥沙磨损数学模型,可预估类似水电工程过流部件的泥沙磨损情况。同时,发现有无柔性涂层试件的泥沙磨损系数差别不大,但柔性涂层试件比不锈钢试件的泥沙磨损速度指数小,表明柔性涂层试件比不锈钢试件的泥沙磨损小,速度越高的工况,磨损比会更小,也说明本柔性抗磨涂层材料比常用抗磨不锈钢的抗磨能力强的多。

6 结论

对研制的一种柔性抗磨涂层应用在水电工程中的管道和水轮机导叶过流表面上的泥沙磨损进行了试验研究,结果表明本柔性抗磨涂层材料的泥沙磨损比不锈钢材质小的多,大大提高了水电工程过流部件的抗磨能力。并结合过流部件表面速度结果,建立了水电工程过流部件泥沙磨损数学模型,利用所建预估磨损模型,不仅可预估岷江流域水电工程过流部件各种工况的泥沙磨损,也可预估类似水电工程的泥沙磨损,为水电工程尤其是水电站的运行检修维护提供了技术支撑。