大尺寸PCB板单包跌落应变仿真与测试分析

2023-11-27龚宝龙张海龙路纪雷

文 / 龚宝龙 张海龙 路纪雷

随着信息化、智能化的快速发展,PCB(Printed Circuit Board,印制电路板)在各行业中得到广泛应用[1]。多数PCB板随产品外壳共同运输,具有一定的运输可靠性。在少数环境下,PCB板需单独运输,如板卡厂向组装厂供货、生产厂家向客户发货提供维修等,此时PCB板单包需要有可靠的包装进行完整保护,尤其是大尺寸PCB板的单包保护尤为重要。长度大于500mm的PCB板,被称为“大尺寸PCB板”,这种板卡通常带有贵重的芯片及较重散热器,单包设计难度较大[2]。

本文着重对大尺寸PCB的单包方案进行跌落对比,以芯片应变值为衡量因素,采用仿真与测试相结合的方法,对包装支撑及缓冲方案进行优化设计,满足跌落测试要求。

一、方案阐述

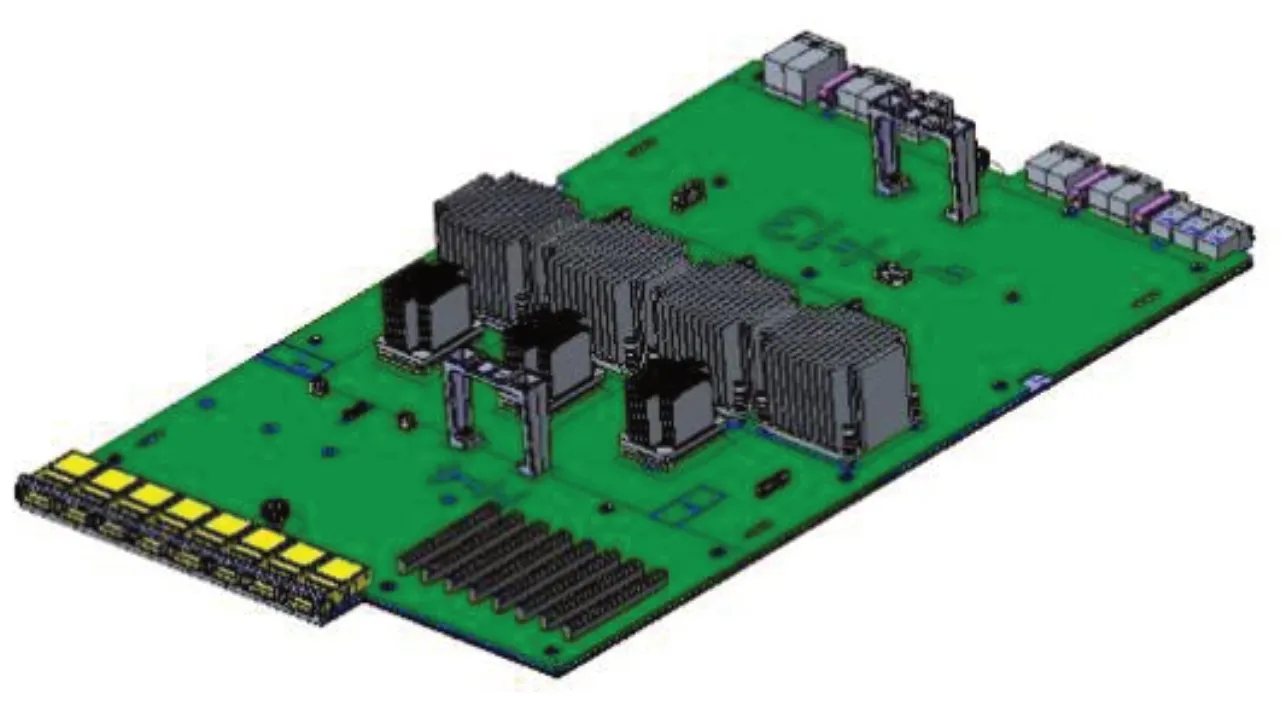

本大尺寸PCB板的详细尺寸为430mm×710mm,3D示意图如图1。PCB板底面较为平整,采用全支撑方式支撑底面;顶面有8颗芯片及散热器,重量分布不均,表面电子元器件较多,泡棉缓冲支撑难度较大。本研究以Top面跌落为主要研究方向。

图1 大尺寸PCB板示意图

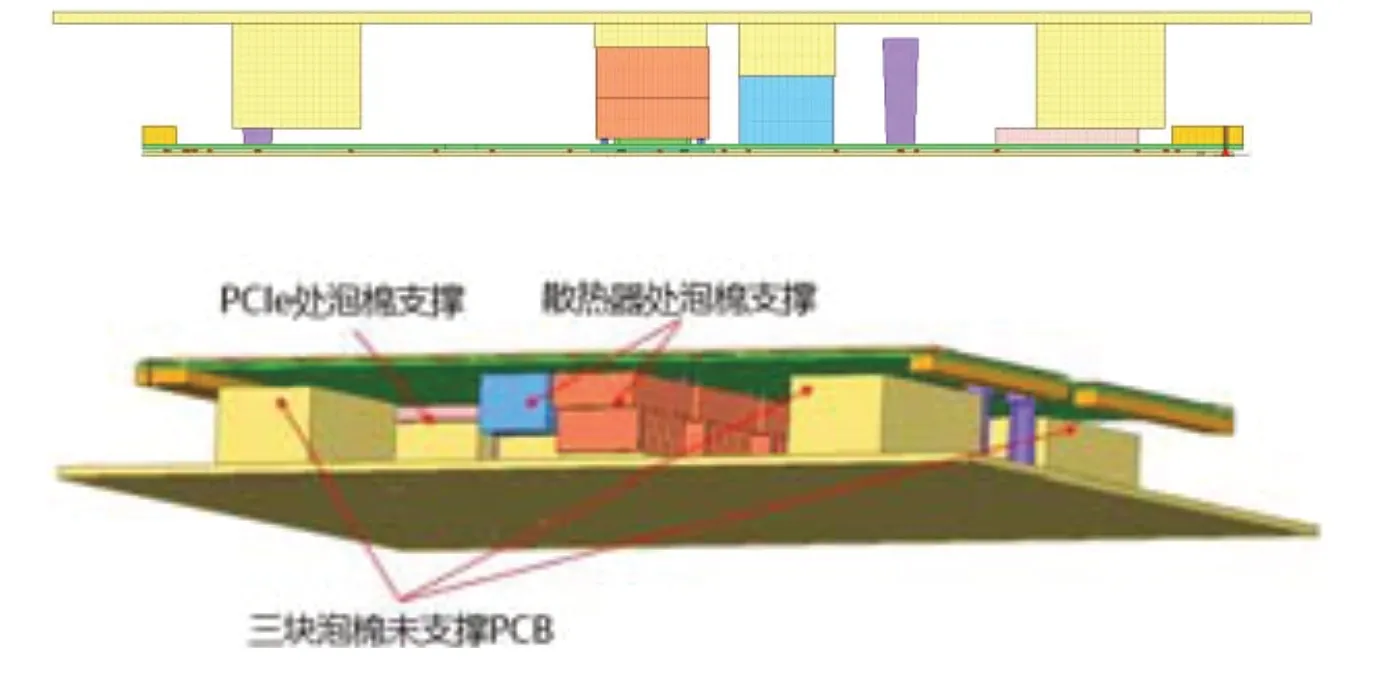

本次研究,主要对比三种内部泡棉缓冲方案及两种双层箱缓冲方案。方案一、方案二和方案三,为内部泡棉缓冲方案;方案四和方案五,为双层箱缓冲方案。各方案示意图,见图2至图6。详细介绍如下:

图2 方案一示意图

图3 方案二示意图

图4 方案三示意图

图5 方案四双层箱示意图

图6 方案五双层箱示意图

方案一:散热器未支撑,PCB表面仅1块泡棉支撑PCIe处,3块泡棉距离PCB 10mm,泡棉与PCB表面预留缓冲距离。

方案二:散热器有支撑,PCB表面还是1块泡棉支撑PCIe处,其他3块泡棉距离PCB 10mm。

方案三:散热器有支撑,PCB表面由4块泡棉支撑。

以上三种方案,都是采用单层包装箱。

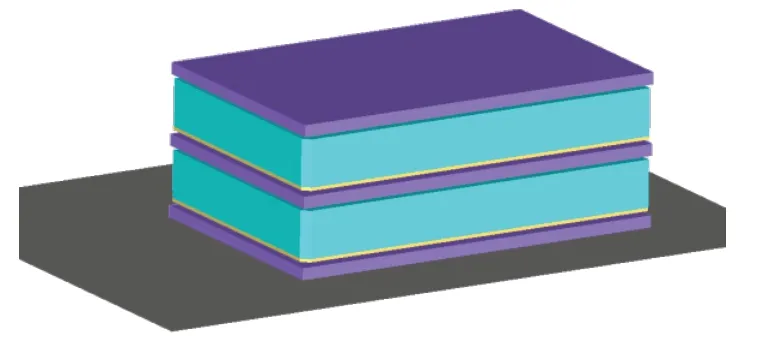

方案四:采用双层包装箱,1个外箱装2个内箱,2个内箱紧密摆放,外层各有40mm泡棉缓冲。

方案五:采用双层包装箱,外箱缓冲泡棉厚度增加为60mm,且2个内箱中间也放置60mm泡棉,相当于每一个方向跌落有120mm缓冲。

二、跌落仿真分析

1.网格划分

采用Abaqus对PCB板、泡棉衬垫、包装箱进行网格划分等前处理操作[3],对PCB、芯片、散热器、连接器、泡棉衬垫采用六面体单元进行网格划分,PCB网格尺寸为2mm,泡棉衬垫泡棉尺寸为5mm。包装箱采用壳单元网格建模,尺寸为10mm,再为壳单元赋予8mm厚度。仿真模型网格划分完成后,需进行装配操作,螺丝连接等装配属性采用rigid节点连接,泡棉与纸箱采用共节点方式。完成网格划分后进行网格单元质量检查及干涉调整,各零件之间干涉量小于0.001mm,最大角小于140°,最小角大于40°,长宽比小于10,翘曲度小于10,网格划分后有401500单元。网格划分后的模型,如图7、图8。

图7 PCB板网格划分

图8 包装箱网格划分

2.材料属性

本仿真模型所涉及零件多为EPE泡棉及PCB板,EPE泡棉采用的密度为23kg/m3,应力应变压缩曲线如图9。板卡连接器采用PCABS材质、散热器采用铝合金材质、仿真模型所用到的材料性能,如表1。

表1 材料物理性能

图9 泡棉压缩应力应变曲线

3.边界条件

根据整个包装箱重量28kg,跌落高度定为800mm,为整个模型施加初速度3.96m/s,即经历800mm跌落后的落地速度,为撞击地面设置位移约束,约束地面6个自由度。跌落方向为Top面朝下,对比五个方案。

4.求解器

采用Abaqus Dynamic Explicit求解器[4],进行显式动力学运算分析。Dynamic Explicit采用显式直接积分动态分析法,属于通用分析步,不涉及迭代,以应力波向前传递的形式求解,提供了优秀的自动判断接触和自动求解计算功能,用于研究大规模相对较短时间动态响应过程[5]。设置求解时间为0.04s,质量缩放为1.8E-7。

5.仿真结果分析

以PCB板表面4个芯片四角应变为对比变量(如图10),分析各方案优劣,评估不同支撑方案优化效果。参照可靠性规范(GB/T 5095.2-1997),跌落过程PCB表面应变Spec为1200,并且红墨水实验后确保芯片焊点无锡裂。

图10 芯片应变抓取点示意

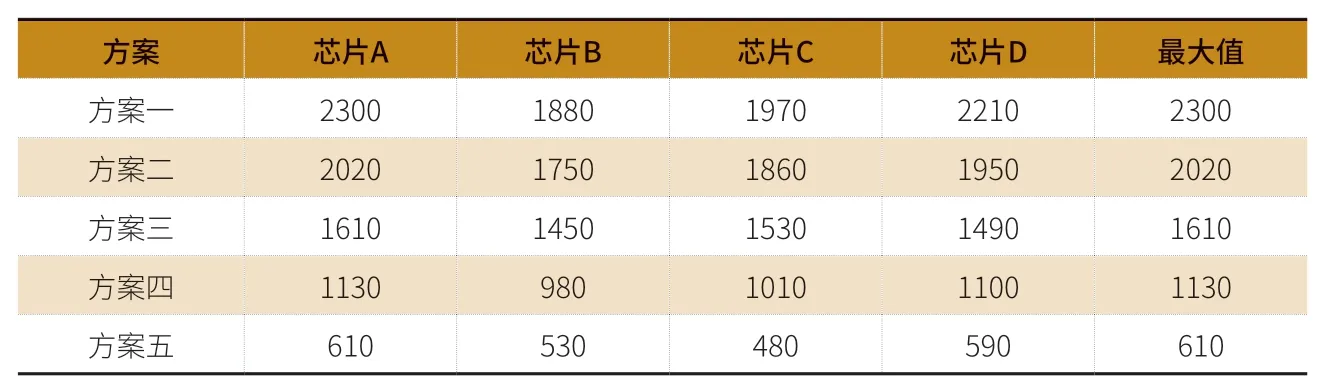

五个方案跌落仿真过程PCB芯片四角应变最大值数据,如表2。(由于应变数据较多,本文只对比芯片四角应变最大值。)

表2 跌落仿真应变值(微应变με)

通过仿真方案对比,最优方案为方案五,应变值从2300降低至610,优化效果明显。对比方案一和方案二,增加泡棉对散热器支撑可减小300应变;对比方案二和方案三,泡棉对PCB的4块支撑比1块支撑可减小400应变;对比方案三、方案四和方案五,采用双层箱方案可有效降低PCB在箱内的变形,进而减小芯片应变,增加外层箱的缓冲厚度可大幅降低PCB应变值,增加40mm缓冲厚度,应变减小500,增加120mm缓冲厚度,应变减小1000。

方案一PCB散热器未支撑,PCB表面仅一块泡棉支撑PCIe处,其余三块泡棉距离PCB 10mm,泡棉与PCB表面预留缓冲距离。包装跌落过程,PCB为倾斜状态,且PCB有较大的变形活动空间,故变形较大,芯片附近应变值超标。方案一变形及应变云图,如图11、图12所示。

图11 方案一包装跌落过程变形图

图12 方案一包装跌落过程板卡应变云图

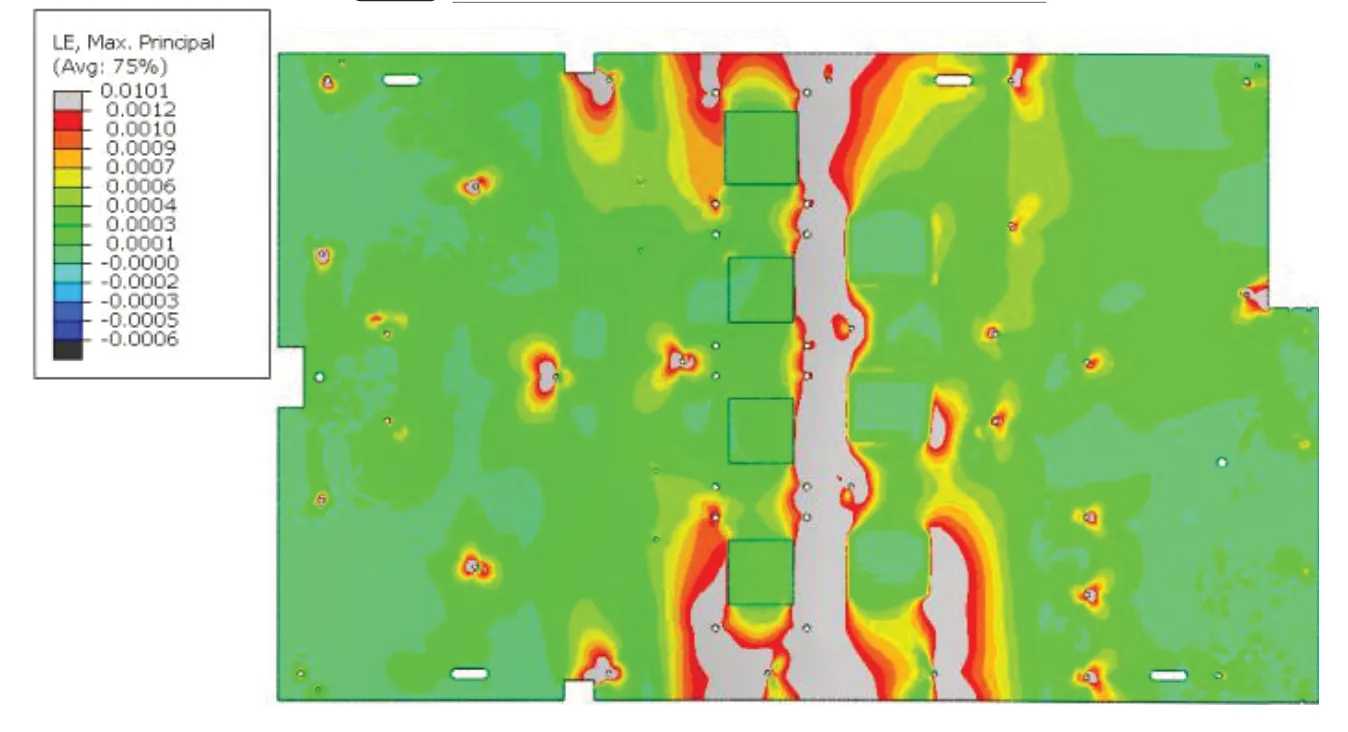

方案五PCB散热器有支撑,PCB表面由4块泡棉支撑,包装跌落过程中,PCB为平行状态,且PCB没有变形空间,变形量很小。外层箱120mm缓冲距离,有效吸收跌落撞击能力,传递至内箱的撞击力较小,故芯片应变无超标。方案五应变云图,如图13所示。

图13 方案五包装跌落过程应变云图

三、跌落测试分析

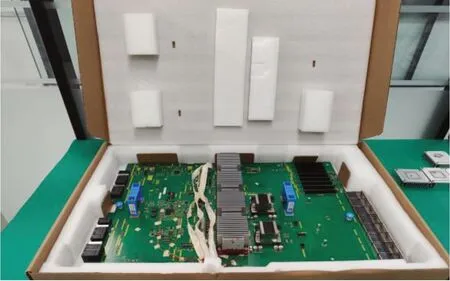

采用一块PCB板卡,对芯片四角表面进行打磨、粘贴应变片,共贴16个应变片,梳理并固定线缆,确保跌落过程线缆无额外碰撞,不会对应变测试造成干扰。针对五个方案定做Top面泡棉、包装箱,放于跌落试验台,进行5组跌落测试。跌落高度为800mm,跌落方向为Top面朝下[6]。测试过程,如图14、图15所示。

图14 板卡及包装实物图

图16 终板Top面衬垫设计图

五个方案跌落测试过程PCB芯片四角应变最大值数据,如表3。

表3 材料物理性能

通过以上测试数据对比分析,实测应变值规律与仿真值规律相符,方案五为最优方案,应变达标。采用方案五,对其余面、角、棱进行完整跌落测试,跌落完成后,对PCB进行切片,对芯片进行红墨水试验,试验证明芯片无锡裂,测试达标。

四、仿真与测试对标

跌落过程PCB表面芯片应变仿真值与测试值对标如表4,二者最大偏差130微应变,小于10%,证明本研究仿真精度达标。

五、结论

本文基于Abaqus Dynamic Explicit求解器,采用仿真与测试方法,对大尺寸PCB的五种包装方案进行跌落过程应变分析,对比各方案优劣,评估不同支撑方案优化效果。得出不同支撑方式结论:增加泡棉对散热器支撑可减小300应变;增加泡棉对PCB的多处支撑可减小400应变;采用双层箱方案、增加外层箱缓冲厚度,可有效降低PCB在箱内的变形,进而减小芯片应变,增加120mm缓冲厚度,应变减小1000。方案四与方案五都能达到可靠性规范(1200微应变)的要求,方案五虽然包装成本略有提升,但其对板卡的保护性提升明显,大幅降低板卡跌落损坏的风险,所以综合考量建议采用方案五的包装方式。

本文基于Abaqus Dynamic Explicit求解器,采用仿真与测试方法,对大尺寸PCB的五种包装方案进行跌落过程应变分析,对比各方案优劣,评估不同支撑方案优化效果。

基于以上结论,总结出大尺寸PCB单独包装缓冲衬垫设计方法:1.采用双层箱设计;2.内箱衬垫要充分支撑PCB,不留有活动变形空间;3.外箱要增加衬垫缓冲厚度,不小于100mm缓冲。

经过本研究优化后的包材,可对大尺寸PCB板进行充分保护,降低运输过程损坏风险,提升产品可靠性及竞争力。