大藤峡水利枢纽船闸水力学关键技术研究与实践

2023-11-26胡亚安潘明鸿王常义江耀祖刘本芹

胡亚安,潘明鸿,王常义,陆 阳,江耀祖,刘本芹

(1.南京水利科学研究院,210029,南京;2.广西大藤峡水利枢纽开发有限责任公司,530200,南宁;3.中水东北勘测设计研究有限责任公司,130021,长春;4.长江水利委员会长江科学院,430019,武汉)

一、工程概况与研究背景

大藤峡船闸是大藤峡水利枢纽三大主体工程之一,是国家西南水运出海通道中线、北线控制性节点,航运地位至关重要。大藤峡船闸最大设计水头为40.25 m,是目前世界水头最高的单级船闸。闸室有效尺寸为280 m×34 m×5.8 m(长×宽×门槛水深),设计通行3000 t级单船和2×2000 t顶推船队。大藤峡船闸下闸首单扇人字门宽20.2 m、高47.5 m,居世界之最。输水阀门加吊杆系统总重124.8 t,在船闸输水阀门中排名前列。船闸输水系统快速输水与闸室船舶停泊安全、超高水头输水阀门防空化及大型人字门运行安全等,是大藤峡船闸建设需要解决的重大技术难题。

国内多家科研、设计和建设运行单位针对上述关键技术问题进行联合攻关,采用理论分析、物理模型试验、数值模拟仿真以及工程原型试验与反馈分析相结合的方法,历时10多年,攻克了大藤峡船闸一系列技术难题,取得了多项创新成果。

二、大藤峡船闸输水系统布置研究

输水系统设计优劣直接影响船闸过闸船舶安全及通过能力,是高水头船闸设计要重点解决的难题之一。大藤峡船闸输水系统从方案比选、输水系统布置与水力学研究,到方案论证、最终方案确定与优化设计,先后经历了数年时间。国内多家科研单位同步开展了省水、非省水方案研究,在确定采用非省水方案后开展了等惯性二区段、等惯性四区段等多种输水系统方案研究,最终选用四区段八支廊道顶支孔盖板消能输水方案。

1.省水方案

大藤峡船闸闸室平面有效尺度280 m×34 m,最大水头40.25 m,船闸一个闸次耗水量达41.7万m3。为提高水资源综合利用率,减少船闸运行用水量,对省水船闸方案开展了研究(见表1)。省水方案设3 级省水池,船闸单次输水作用水头从40.25 m 降低到16.1 m,船闸理论省水率为60%。闸首输水阀门开启时间为4~5 min、省水池廊道阀门开启时间为2.0~2.5 min 时,输水最大流量、水面升降最大速度及廊道最大流速等指标分别降低18%~42%、20%~43%和20%~35%,有利于改善引水航道水流条件,保障船舶在引水航道内的停泊和航行安全,但充水或泄水过程总时间比非省水方案延长5.0~6.5 min。考虑大藤峡船闸航运地位重要,经多方论证,采用了输水效率更高、输水时间更短的非省水方案。

表1 省水方案各输水过程的水力特征值与指标变化

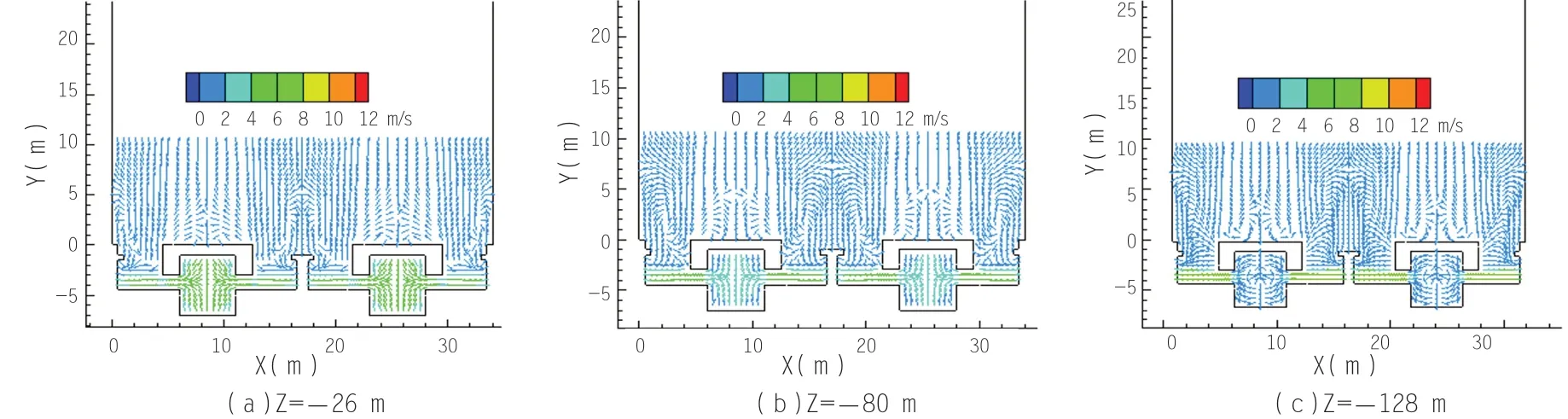

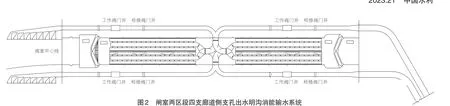

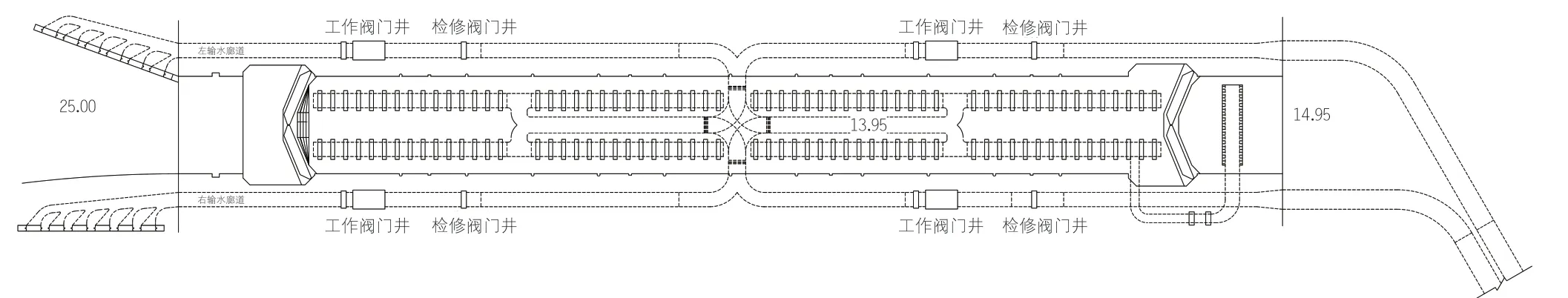

2.两区段四支廊道侧支孔出水明沟消能输水系统方案

在大藤峡船闸工程可行性研究阶段,针对该输水系统特点,系统研究高水头船闸闸室侧支孔出水明沟消能特性和消能效果,探明了侧支孔流量沿程先递减后阶梯式递增的分配演变规律,揭示了明沟消能机理。通过1∶30输水系统物理模型,首次系统论证了40 m级高水头巨型船闸采用闸室两区段四支廊道输水系统的可行性,研究解决了高水力指标下的进水口、分流口、出水孔段等关键技术难题,获得了平稳的闸室水流条件,闸室不同位置横剖面流速分布见图1。试验结果表明,采用两区段四支廊道侧支孔出水明沟消能输水系统方案(图2)时,输水水力特征值与安全运行多年的葛洲坝1 号船闸处于同一量级,小于三峡船闸中间级对应条件,输水时间满足设计要求,闸室停泊条件尚有一定富余空间。

图1 闸室横剖面流速分布(Q=500 m3/s)

图2 闸室两区段四支廊道侧支孔出水明沟消能输水系统

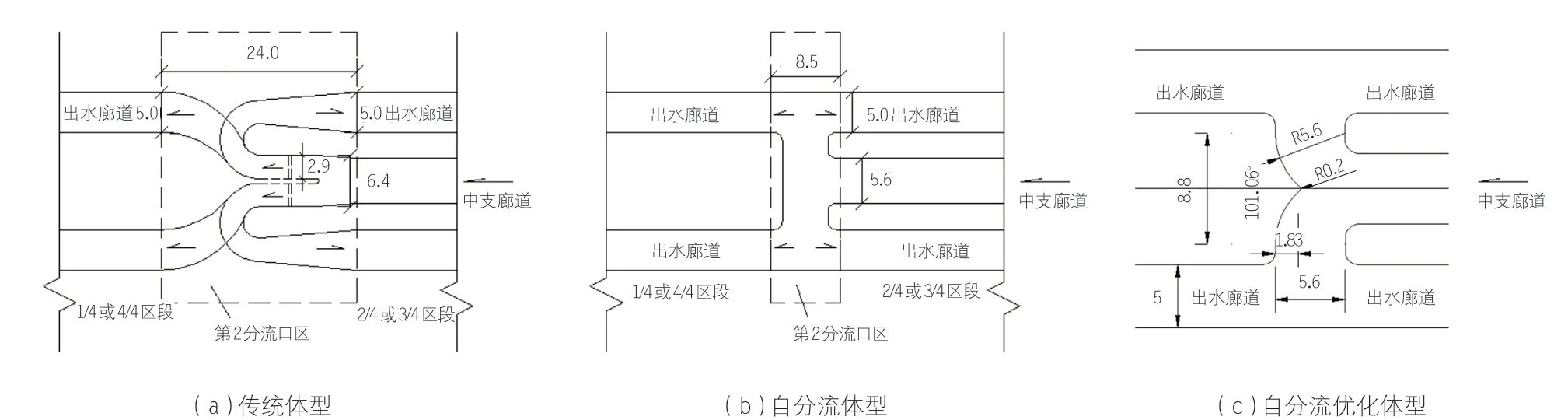

3.四区段八支廊道顶支孔盖板消能输水系统方案

大藤峡船闸四区段八支廊道+顶支孔盖板消能输水系统方案布置与三峡船闸、葛洲坝1 号船闸的输水系统布置基本类似。该系统在闸室第二分流口采用了空腔自分流创新布置形式(图3),减小了分流口长度,提高闸底出水孔布置分散度,大幅度降低输水比能。第二分流口为该输水系统的关键结构,通过1∶20的第二分流口常压、减压物理模型试验,对第二分流口流态特征、空化特性及自分流体型优化开展了系统研究,针对原体型泄水过程中出现较为紊乱的漩涡水流结构、产生间歇性游移的漩涡空化气泡等问题,提出了增加人工导流脊等优化措施。优化后的输水系统(图4)从全局着眼通过调整各区段输水水流线路阻力实现等惯性输水,结合变截面出水廊道创新体型,保障了大分散度多支孔出水的均匀性。

图3 闸室输水廊道第二分流口

图4 闸室四区段八支廊道顶支孔出水盖板消能输水系统

三、阀门结构与水动力学关键技术

船闸输水阀门运转频繁,工作条件复杂,在非恒定高速水流条件下阀门的水动力学问题较为突出。大藤峡船闸充、泄水阀门工作水头高达40.25 m,最大输水流量超过800 m3/s,高水头阀门空化振动是需要妥善解决的关键技术难题。为保障阀门安全可靠运行,对阀门段廊道体型、水动力学荷载及空化特性、阀门结构及启闭力特性、阀门防空化技术等进行了深入研究探讨。

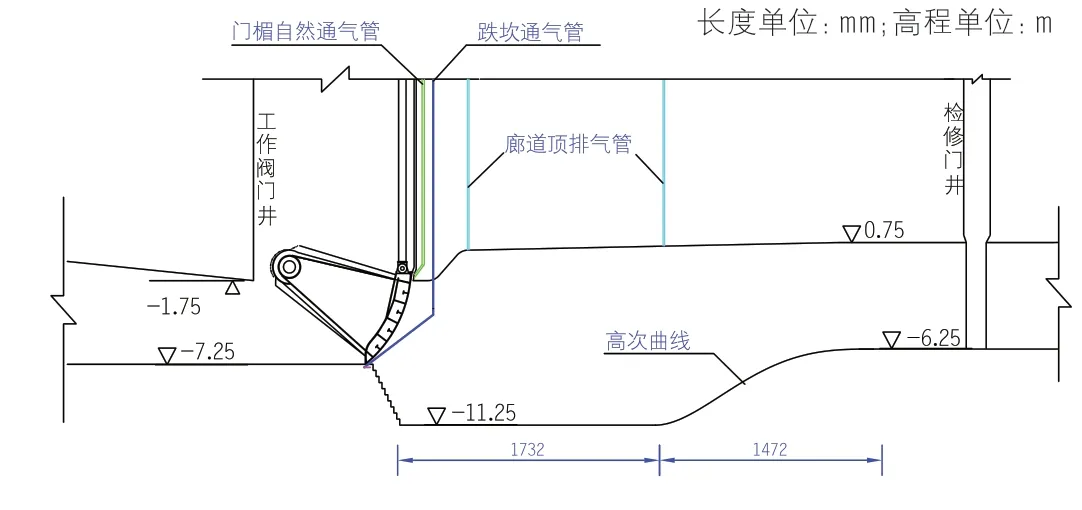

1.阀门段廊道体型优化及防空化措施

大藤峡船闸输水系统研究成果推荐阀门中慢速开启充水和快速开启泄水运行方式,充、泄水阀门开启速度差别较大,因此,针对充、泄水阀门分别开展了1∶14 的常压和减压模型试验研究。经过系统研究,提出了充、泄水阀门后廊道均采用“顶部突扩+底部突扩+高次曲线升坎”型式,如图5 所示。对推荐廊道体型的阀门底缘、跌坎、升坎、下检修门槽空化特性进行了深入研究,探讨了开门速率、动水关闭、事故停机、廊道埋深对空化特性的影响,提出了门楣自然通气(必备措施)抑制门楣和底缘空化、跌坎强迫通气(后备措施)抑制跌坎和升坎空化的工程措施,获得了较好的改善效果,可有效解决大藤峡船闸阀门空化难题。

图5 泄水阀门段廊道体型

2.阀门结构动特性与启闭力特性

大藤峡船闸输水阀门孔口尺寸达5.0 m×5.5 m(宽×高),超过了三峡船闸中间级阀门孔口尺寸(4.2 m×4.5 m)。在三峡船闸反弧门成功应用的基础上,系统开展了阀门结构、水动力学、流激振动及启闭特性研究,提出了大藤峡船闸输水采用适应高水头动水启闭、抗振性能良好的双面板支臂全包反向弧形阀门。

通过1∶14 的阀门水力学模型试验,掌握了阀门各种运行工况条件下的动水荷载特性,提出阀门结构设计按水动力荷载系数不小于1.8 考虑。建立比例为1∶9 的输水阀门弹性模型,通过阀门结构动特性试验及三维有限元数值分析,掌握了大藤峡船闸输水阀门吊杆耦合体系的自振特性,获得考虑吊杆影响的门体自振基频为13.46 Hz,自振频率较高,已脱离动水激励的高能区,正常情况下吊杆及门体不会发生剧烈的流激振动。综合阀门结构受力特性、自振特性,提出支臂面板厚度可适当减薄的结构优化设计建议。研发制作1∶14 水弹性相似阀门模型,流激振动试验表明阀门启闭运行过程平稳,振动响应与三峡船闸阀门振动相当且略小。通过阀门重力相似模型启闭特性试验研究,在推荐的6 min 开启、3 min 关闭的运行方式下,充水阀门最大净动水启门力为880 kN,最小净动水闭门力为-300 kN,为阀门启闭机设计提供了重要依据。

3.高水头阀门门楣自然通气技术

高水头船闸输水阀门除阀门底缘较易发生空化外,阀门开启过程中因阀门面板与门楣形成的缝隙形状犹如文丘里管,而作用水头接近于上下游水位差,门楣缝隙段高速射流更易发生空化(称为顶缝空化或门楣空化)。其空化类型属剪切型,强度远超底缘空化,噪声谱中高频能量突出,空化溃灭所产生的空蚀破坏作用较强。为妥善解决门楣空化问题,我国发明了门楣自然通气技术,巧妙利用阀门缝隙段负压和高速射流实现自然通气,掺气水流顺面板直达底缘,同时解决门楣空化和底缘空化,门楣自然通气技术已成为高水头阀门防空化必备措施。

已有研究表明,门楣自然通气效果受门楣线型、门楣与面板间隙、掺气挑坎尺寸、顶止水位置等影响较大。大藤峡船闸阀门门楣体型不能照搬已建船闸工程,为解决技术难度更大的大藤峡船闸阀门顶缝空化和阀门底缘空化问题,采用南京水利科学研究院研发的高速高压缝隙流试验装置,开展了多个方案门楣1∶1切片试验对比研究。切片试验揭示了门楣自然通气防空化机理及门楣体型参数对通气效果的影响,门楣通气可显著改变缝隙段的压力分布,不仅可以削弱喉口空化的影响,同时也改善缝隙段的压力条件,避免面板空化、水流气核低压空化。门楣通气后,振动强度降低70%~80%,减振效果显著;喉口及缝隙宽度变化对门楣自然通气条件影响不大,缝隙宽度减小对通气更有利,缝隙段长度对临界通气条件没有明显影响,但对通气量有一定影响,缝隙段长度不宜过短。基于切片试验研究,提出适应大藤峡船闸40 m级水头的阀门门楣体型,并给出了门楣空化与自然通气范围。当充水阀门双边4~8 min开启时,最大通气量接近0.6 m3/s,平均掺气浓度超过14%,高于葛洲坝1 号船闸原型观测数据7%,自然通气效果较佳。

4.高水头阀门顶止水工作特性与改善措施

三峡和葛洲坝船闸运行实践表明,船闸反弧门顶止水损坏频繁,已成为影响船闸运行可靠度的主要问题。阀门顶止水破坏与工作水头密切相关,水头越高寿命越短,主要原因归结于复杂的水力作用,研究高水头船闸阀门顶止水水力破坏机理,提出有效的改进措施,对于大藤峡船闸长期安全可靠运行具有重要意义。针对大藤峡船闸反弧门工作条件,研发了顶止水1∶1切片试验装置及多种不同配方的顶止水材料,制作了与原型相同的顶止水试件,开展了反弧门顶止水安装变形和不同水头作用下变形特性试验、小开度运行时顶止水窄缝射流水动力学试验、顶止水射流空化自激振动试验等研究。掌握了不同安装扭力下不同配方止水安装变形特性,揭示了顶止水窄缝射流空化发生发展过程、止水表面动水时均压力分布规律和脉动压力能量分布特征。

研究表明,射流空化是引起阀门开启初期冲击性振动的原因,窄缝射流空化在顶止水下表面产生频带较宽的高频压力脉动,主频受上下游压力影响明显,在20~80 Hz 变化;上部受较大的正压压缩,下部受负压拖拽,引起止水向前下方发生较大变形,压力脉动易引起柔性止水大变形失稳,产生自激振动,易造成止水水力破坏和阀门剧烈振动;止水自激振动呈现平稳的周期性大振幅特性,自激振动频率与其硬度(弹模)呈正相关关系。基于系列研究成果,提出了延长顶部压板以减小止水的受力变形,采用合适硬度的止水材料配方以缩小止水自激振动的发生范围,同时提出止水安装新工艺以控制止水变位,避免止水整体翻卷脱落。

四、船闸人字门结构与水动力学关键技术

大藤峡船闸下闸首人字门尺度、工作水头、淹没深度等各项技术指标远超已有水平。随着闸门尺度及淹没水深的加大,人字门启闭运行过程中受巨大的水压力和动水阻力作用,无论对启闭机阻力矩峰值,还是对顶枢锚杆的受力都有较大影响。在总体布置、结构型式、制造工艺等诸方面技术复杂,无直接经验可循。为了保证闸门设计的安全性、科学性、经济性和合理性,多家单位联合攻关,对大藤峡船闸下闸首人字门结构受力变形特性、疲劳破坏机理与性质、结构设计优化、启闭力特性与启闭方式优化以及大型人字门应对漂移综合技术措施等,进行了全面详细的研究与论证分析。

1.人字门结构优化

针对大藤峡船闸下闸首大高宽比巨型人字门,采用三维有限元数值分析方法,对各种荷载组合工况下的闸门受力变形进行计算分析,对两层背拉杆方案和三层背拉杆方案进行充分论证,确定了人字门三层背拉杆方案。对人字门结构疲劳相关问题展开了科学研究,掌握了闸门在不同工作条件下的应力、应变和位移的变化规律,揭示了人字门疲劳破坏机理和性质。通过人字门局部结构优化设计,对背拉杆施加一定预应力,保障人字门的变形和应力满足设计要求,保证船闸每天运行25次,一年运行335天,运行50年不产生疲劳破坏,即寿命大于4.1875×105次。通过优化最终确定的下闸首人字门结构布置见图6。

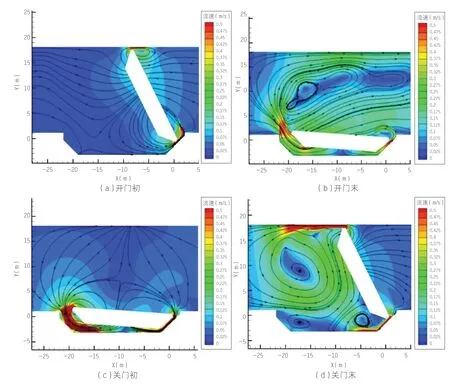

2.高水头大型船闸闸门门库布置技术

船闸人字门门库布置关系到人字门启闭过程的局部水流结构及水体交换是否通畅,直接影响人字门启闭力及动水阻力矩大小,对高水头大型船闸尤为重要。基于此,建立了高水头大型船闸人字门启闭运行三维数值模拟方法,准确模拟分析人字门启闭过程流态特征与空间水流结构,如图7所示,揭示了水流与闸门相互作用机理、闸门动水阻力特性及其随边界条件影响因子的变化规律。创新提出了基于门库尺度、门底间隙、门库与闸墙连接形式等多因素控制下的高水头船闸大型人字门门库布置技术,解决了开关门初期和末期水流不畅问题,有效减小了动水阻力。

图7 人字门启闭过程流态特征与空间水流结构

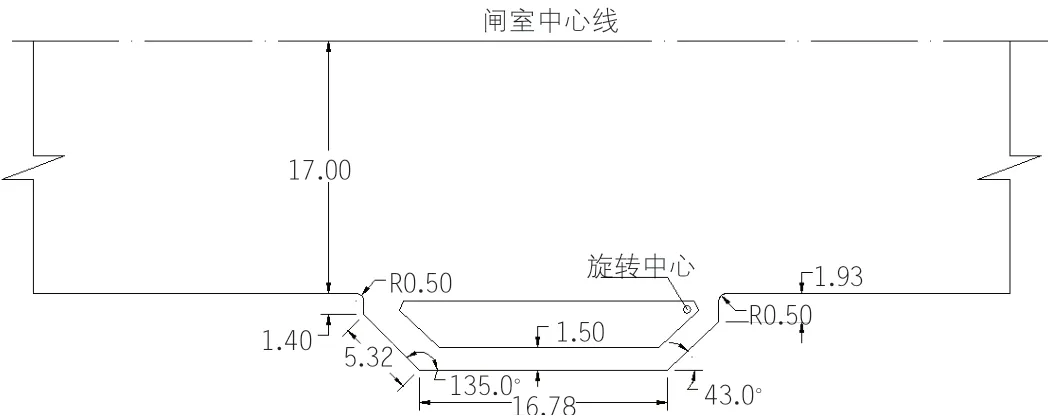

给出了大藤峡船闸人字门边界条件设计参数(图8),全开位闸门与门库间隙为1.5 m,门头与上游闸墙距离为3.7 m,门底间隙为1.5 m。推荐门库体型与最初布置方案相比,人字门启闭运行各阶段的动水阻力矩峰值均获得不同程度的降低,最大降低51%。

图8 大藤峡船闸推荐门库体型

3.人字门启闭运行方式

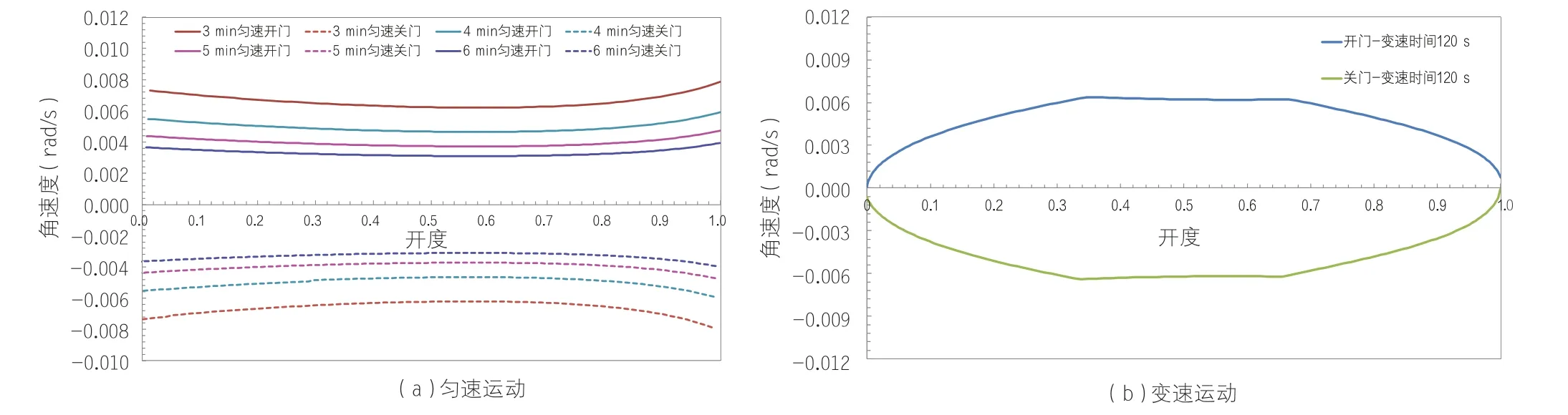

高水头大型船闸闸门启闭力大,影响因素多,优化难度大,给闸门启闭设备的设计、制造带来极大挑战。通过1∶20 大藤峡船闸下闸首人字门物理模型,研究了匀速运行和变速运行条件下的人字门启闭力和动水阻力矩变化规律,得到了人字门启闭过程A、B杆受力变化特性以及存在水位差开门时的水动力及启闭特性。当启闭机匀速运行时,人字门并不作匀速运动,闸门的角速度过程线是两端大、中间小的凹形曲线,实际运行中闸门需在较短时间内达到某一角速度,其角加速度就会非常大。当启闭机变速运行时,在运行始、末阶段有加速和减速过程,初始和末了角速度有所减小,角加速度也会相应减小;在启闭时间相同的前提下,变速时间越长,启闭机活塞杆加速度越小,相应的闸门角加速度也越小(图9)。

图9 启闭机活塞杆匀速与变速运行时的人字门角速度理论曲线

研究提出了大型人字门启闭机不对称无级变速运行控制技术,给出了大藤峡船闸人字门优化后的变速运行方式:①开门方式为全开时间3 min,开门初增速时间90 s,开门末减速时间60 s;②关门方式为全关时间3 min,关门初增速时间60 s,关门末减速时间90 s。与匀速运行相比,推荐开门初、开门末、关门初和关门末各阶段的动水阻力矩峰值降低幅度分别为56%、23%、68%和39%,解决了启闭机设计难题,保障人字门安全可靠运行。

4.大型船闸人字门应对漂移的综合技术措施

船闸人字门只能承受单向水头,在受到反向水压的作用时,闸门启闭机会受到较大推力,当启闭机持住力小于反向水压力时,会出现闸门漂移现象。船闸运行中发生动态漂移故障不仅会影响自动程序的正常运转,在关阀保护程序失效或出现电气故障情况下,还有可能会产生十分严重的后果。

针对大藤峡船闸大型人字门可能面临的漂移问题,系统分析了人字门产生漂移的影响因素,主要包括环境、反向涌浪及液压启闭机系统等方面。在此基础上研究船闸动水关阀各参数指标范围及枢纽发电、泄洪运行的最大流量变率指标,提出应对人字门漂移的启闭机液压系统及电气自动控制系统设计对策。建立船闸输水数学模型,研究船闸充、泄水惯性水头变化特性及阀门动水关阀方式,提出了动水关阀各参数指标范围。模拟计算枢纽发电、泄洪调度运行工况下的人字门附近非恒定流波动特性及反向涌浪特征值,提出了枢纽发电、泄洪运行最大流量变率指标。通过1∶20 的物理模型,复演下游引航道内反向涌浪波高在25.5~50.0 cm 范围时的人字门漂移现象,研究了不同反向涌浪条件下人字门所受的反向水头水压力、漂移行程等指标随反向涌浪波动要素的变化特性。

通过综合研究,从船闸运行方式、枢纽调度运行方式、启闭机持住力设计、液压系统及电气程序自动控制系统设计等多方面,提出了大藤峡船闸应对人字门漂移的综合措施。相关成果与技术措施也可推广应用到其他类似大型船闸工程人字门。

五、船闸水力学原型观测

原型观测是检验工程建成后各项性能的重要技术手段。大藤峡船闸建成后,随着水库分阶段蓄水,相应开展了多个阶段的船闸水力学原型观测,尤其在船闸刚建成时,设备调试周期短、任务重,在新冠肺炎疫情最严重期间完成无水调试、有水调试和试通航实船试验,为船闸运行提供了科学、高效的技术支撑,保证了大藤峡枢纽2020年3月31日顺利通航。

1.特殊条件下的船闸安全高效输水技术

大藤峡船闸试通航初期,上游引航道水位低于设计最低通航水位,导致上游引航道通航水深减少,船闸充水过程上游引航道非恒定流波动十分显著。通过现场观测和调试,提出输水阀门间歇开启结合动水关闭的优化运行方式,使船闸充水时引航道波高降低50%。针对枢纽围堰尚未完全拆除,下游引航道与枢纽主河道间出现近2 m的水位差,泄水时间偏长的问题,提出利用惯性超泄降低辅助泄水阀门工作水头以缩短辅助泄水时间的方法,使船闸泄水时间缩短了34%,保障船闸试通航复杂运行条件下的输水安全,显著提高输水效率。

2.高水头工况船闸运行特性

在工作水头36.64 m(上游水位58.23 m、下游水位21.59 m)条件下,对船闸充泄水水力学、闸阀门启闭运行、阀门空化等进行观测。船闸双边充水工况(阀门以tv=4.33 min 速率开启,剩余2.9 m 水头,动水关阀到0.33 开度),最大充水流量887 m3/s,输水时间761 s(12.68 min)。闸室水面上升平稳、流态良好,上游左侧进水口有局部表面旋涡,对船闸输水无影响,上游靠船墩处水面波动较小。充水阀门及吊杆启闭运行平稳,阀门最大启门力约1961 kN,发生在阀门0.3 开度附近。上闸首人字门启闭振动较小,运行状态良好,开门瞬时左侧启门力峰值约848 kN,并随人字门开度增大而减小。

船闸双边泄水工况(阀门以tv=2.40 min速率开启,闸室与下游引航道剩余1.9~3.0 m 水头,动水关阀至全关,随后辅助泄水阀门以tv=2.30 min速率开启),泄水过程最大流量857 m3/s,闸室水面下降平稳、流态良好。阀门最大启门力约2300 kN,在0.3开度附近。下闸首人字门运行平稳、状态良好,开门瞬时左侧启门力峰值约556 kN,并随人字门开度增大而减小。目前大藤峡船闸每天正常通航约16个闸次,每闸次货运量最大可达2.5万t。截至10月31日,2023年已过闸船舶30 306艘次,航运效益显著。

六、结 语

大藤峡船闸作为目前世界水头最高的单级船闸,历经10 多年的研究和实践,在大型船闸输水系统布置、高水头阀门防空化技术、大型人字门设计、现场调试技术等方面取得了大量创新成果,成功解决了40 m单级船闸设计、建设和运行难题,在基础理论和核心技术上实现新的突破。未来船闸规模更大、水头更高,船闸水头由40 m级提高至60 m级,通航单船达到10 000 t,特别是一系列跨水系运河的建设需求,将给船闸科研、设计和建设带来新的挑战,船闸复杂输水系统高效输水、适应大水位变幅省水船闸、大型船闸服役性能提升与增韧等需要进一步突破。