高偏应力作用下注浆孔围岩塑性区连通机制及加固技术研究

2023-11-26李洪蛟

李洪蛟

(1.煤炭科学技术研究院有限公司矿用材料分院;2.煤炭资源高效开采与洁净利用国家重点实验室;3.国家能源煤炭高效利用与节能减排技术装备重点实验室)

注浆加固技术在煤矿井下应用已经较为广泛,在围岩相对破碎区域实施注浆加固,有助于改善围岩的支撑能力,确保现场安全[1-3]。注浆加固技术能够顺利实施的前提是注浆孔可以通过裂隙等将浆液扩散至围岩内部。注浆孔施工完毕后,围岩充满裂隙才能为浆液的流动创造空间,否则,浆液会沿着注浆孔流出,无法达到内部加固的目的。在外力的作用较小时,注浆孔之间的围岩是相对封闭的,不会产生互相影响,但当外力的作用较大时,不同注浆孔会产生相互影响,这种影响是一把双刃剑,一方面要求注浆孔围岩具有裂隙,为浆液流动创造条件,另一个方面,过多的连通即是对围岩的一种损伤。因此,研究注浆孔围岩塑性区(破坏)的连通机制是必要的,其为注浆加固技术的实施提供了重要理论基础,也为现场注浆参数的设计提供了指导。

正常情况下,若围岩所受应力场较小,其内部破碎程度亦较小,此种情形下,无需注浆加固。但当围岩所受应力场较为异常时,如高应力或偏应力状态,经常导致围岩出现较多内部裂隙,此时通常采用强支护或者注浆加固技术。但实际上,在异常应力场作用下,注浆孔洞之间是互相影响的,这种影响是注浆技术能够成功的关键要素之一[4-6]。本研究首先分析不同偏应力条件下单个注浆孔围岩塑性区形态,然后分析高偏应力条件下多个注浆孔围岩塑性区连通机制,为高偏应力作用下注浆孔围岩加固技术提供支撑。

1 不同偏应力条件下单个注浆孔围岩塑性区形态

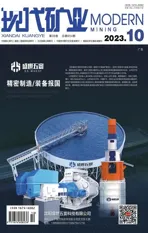

1.1 力学模型

为研究不同偏应力条件下单个注浆孔围岩塑性区形态,建立力学模型,见图1。模型为典型的平面应变问题,平面方向上,模型为200 m 的正方形,垂直方向上,深度为1 m。在模型中心设置1 个圆形注浆孔洞,固定模型位移边界条件,假设模型所受最大主应力(外力)为P1,最小主应力(外力)为P3。在外力的作用下,模型中任一单元体的破坏采用摩尔-库仑准则进行判定,当超过单元体的屈服极限时,认为单元体塑性化。虽然以塑性化代表破坏存在一定的误差,但可以用于揭示围岩破坏机制。

1.2 理论计算结果

孔洞周边每个单元体的应力状态及塑性破坏条件可以采用文献[7-8]中的公式进行计算,根据该隐性公式,可以得到单个孔洞周边的塑性区分布形态,借助Python程序可以获得孔洞周边围岩塑性区边界,进而得到不同偏应力场下孔洞周边塑性区形态理论计算结果,见图2。偏应力值不同时,塑性区呈现出了不同的形态。当最大主应力与最小主应力的比值为1 时,模型所受外力是均匀的,塑性区呈现圆形形态;当比值为1.5 时,模型所受外力是不均匀的,在最大主应力方向会呈现更多的塑性单元,从而呈现椭圆形;当比值为2.5 时,模型所受外力的不均匀程度加大,在最大主应力方向呈现的塑性单元变的更多,但是垂直方向增加程度小于两翼方向,从而呈现出“蝶形”状态;当比值为2.75 时,模型所受外力的不均匀程度持续加大,塑性区由“蝶形”状态向“后蝶形”演变。

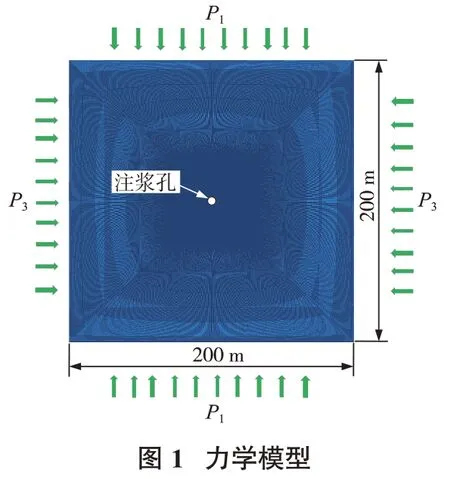

1.3 数值模拟结果

按照理论计算过程施加计算条件,数值模拟结果同样呈现出了类似的规律,见图3。综上所述,理论计算结果和数值模拟结果均表明,不同偏应力条件下单个注浆孔围岩塑性区形态不同,随着偏应力场程度的增大,经历了从圆形到椭圆形,到“蝶形”,再到“后蝶形”的状态转变,圆形和椭圆形塑性区条件下,孔洞之间的连通是相对困难的,但蝶形和后蝶形条件下,塑性区的扩展通常达到了孔洞半径的几十倍,甚至上百倍,为孔洞之间的相互连通创造了条件。

2 高偏应力条件下多个注浆孔围岩塑性区连通机制

2.1 围岩塑性区与主应力分布状态关系

受超前支承压力影响,回采工作面前方经常出现高偏应力场的情形,这种情况可能是由最小主应力的减小、最大主应力的增大或者两者因素叠加的结果。回采工作面前方一定范围内,最大主应力可达最小主应力的2~6倍(甚至更高),该高偏应力场条件经常造成回采工作面前方煤体破碎程度较高,因此,本文以介质中存在多个钻孔的模型作为研究对象,得到其在高偏应力场条件下塑性区扩展形态及主应力分布状态。

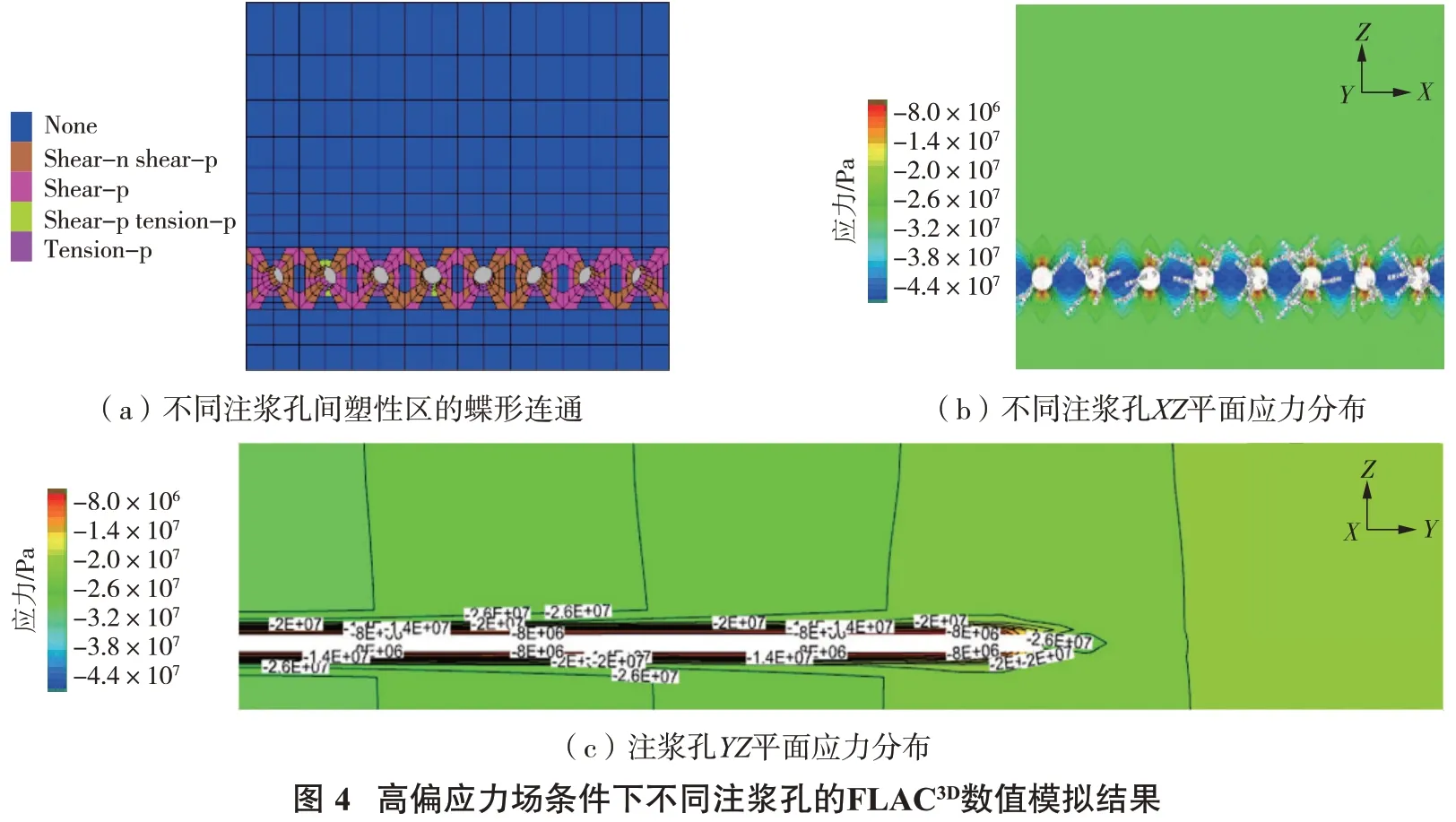

2.2 多个注浆孔围岩塑性区连通的数值模拟分析

仍然采用摩尔-库仑判定准则,固定位移边界条件,建立宏观模型后,单独取出部分钻孔进行分析,得到了高偏应力场条件下不同注浆孔的FLAC3D数值模拟结果,见图4。在高偏应力场作用下,孔洞周边出现了明显的剪切和拉伸破坏,每个孔洞周边均呈现出了蝶形的破坏区域,而且受孔洞间距影响,蝶形塑性区的“叶片”出现了相连的情况,此时采用注浆加固技术,浆液的流动及加固效果将更加明显。从注浆孔平面应力分布来看,应力也呈现出互相叠加影响的形态。越往孔洞深部,应力值越大,说明深部的贯通程度更高。

从以上的数值模拟结果可以看出,高偏应力条件下多个注浆孔围岩塑性区均呈现为“蝶形”或者“后蝶形”,由于“蝶叶”的扩展范围更广,导致了多个注浆孔的塑性区出现了连通,将有助于浆液的扩散,提升加固效果。

3 高偏应力作用下注浆孔围岩加固技术实践研究

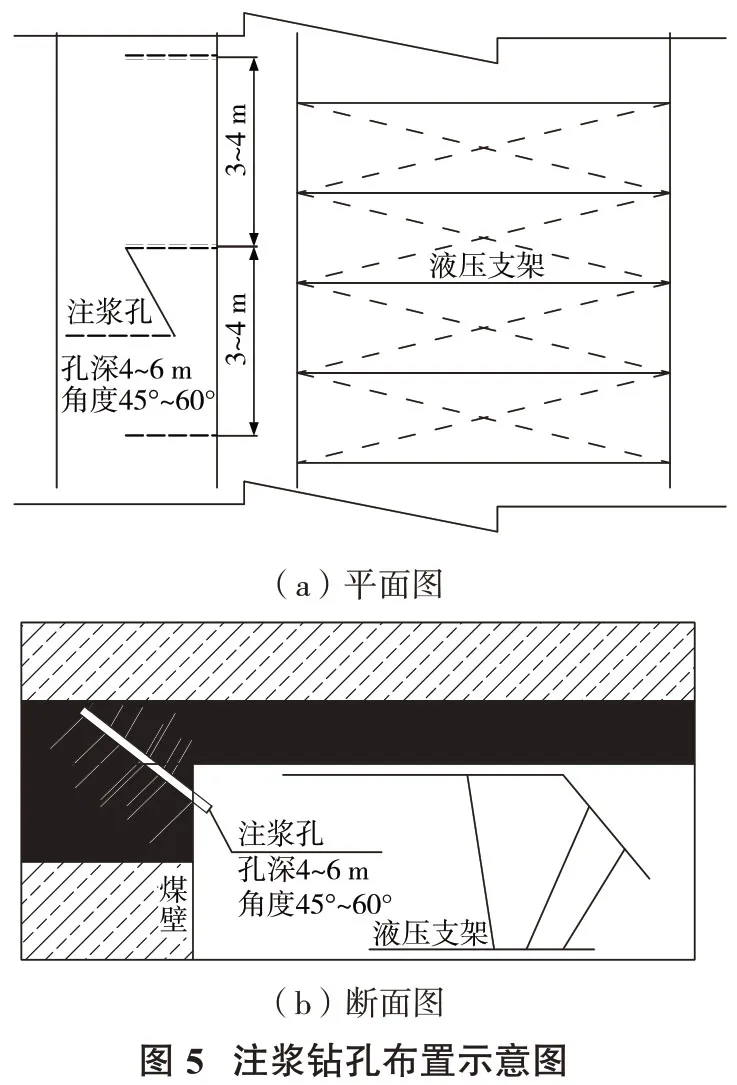

以上述注浆孔塑性区连通机制为指导,在河北省某煤矿回采工作面进行了现场工程实践。该回采工作面受超前支承压力影响较大,预计最大主应力与最小主应力的比值可以达到5 以上。钻孔浅部裂隙分布较少,深部裂隙出现了蝶形连通,使用封孔器将浅部与深部隔离开,通过注射管将浆液注入深部区域,借助注射花管将蝶形连通扩展至整个深部区域,形成有效连通区,提高注浆加固效果。注浆钻孔布置平、断面图见图5,钻孔深度为4~6 m,角度为45°~60°,孔间距为3~4 m,根据工作面的顶板情况及煤体裂隙发育情况,选择高分子化学加固材料进行注浆加固,注浆压力2~4 MPa。达到注浆压力出现大面积漏浆或者注浆量达到1 000 kg 时,终止注浆,大面积漏浆停注后原位补打钻孔进行补注。

在现场进行了注浆加固测试,将注浆段与非注浆段的巷道表面移近量进行对比,结果显示:非注浆段巷道顶底板移近量平均值为700 mm,而注浆段范围内顶底板平均移近量为450 mm,说明注浆后巷道围岩得到了一定的控制,加固效果良好,顺利完成了初期安全回采。

4 结语

(1)随着偏应力场程度的不断加大,单个注浆孔围岩塑性区的形态呈现出由圆形变为椭圆形,再变为“蝶形”,最后变为“后蝶形”的规律。

(2)高偏应力条件下多个注浆孔围岩塑性区均呈现为“蝶形”或者“后蝶形”,“蝶形”的“蝶叶”可能为钻孔直径的几十上百倍,为多个注浆孔的塑性区的连通创造了条件,将更加有助于浆液的扩散。

(3)以注浆孔塑性区连通机制为指导,在河北省某煤矿回采工作面进行了现场工程实施。使用封孔器将浅部与深部隔离开,通过注射管将浆液注入深部区域,借助注射花管将蝶形连通扩展至整个深部区域,形成有效连通区,提高了注浆加固效果。