裂隙角度对非等长裂隙岩石强度和破坏模式的影响*

2023-11-26于可鑫和军涛吴赛赛

于可鑫 和军涛 吴赛赛 李 群

(1.华北理工大学矿业工程学院;2.华北理工大学以升创新教育基地)

自然界中的岩体是一个复杂的地质结构体,因受到地应力或人为扰动等因素的影响使得岩体内部随机分布各种不连续的节理、裂隙[1]。岩石中裂隙的存在劣化了岩石的性能,许多岩土工程的失稳和破坏都是由岩体内部裂隙的扩展和贯通诱发而造成[2-3]。因此,开展裂隙角度对岩石强度特性和破坏特征的影响具有重要意义。

目前,已有众多学者对裂隙岩体的破坏问题展开了研究,鲜于文攀等[4]对预制单裂隙岩石进行不同条件的加载实验发现,岩石裂纹的贯通模式与预制裂隙倾角有关;BOBET 等[5]通过石膏模型预制等长裂隙,在单轴压缩下研究类脆性岩石非共面裂隙的起裂、扩展与贯通破坏过程,实验结果表明加载应力条件对裂纹贯通模式有显著影响。AFOLAGBOYE等[6]对等长裂隙的类岩石模型进行单轴压缩试验研究,指出预制裂隙长度和角度会影响裂隙的起裂行为和扩展过程。LI 等[7]对大理岩预制裂隙试样进行单轴压缩试验,发现裂缝几何形状决定着裂纹发展。YANG 等[8]采用岩石预制等长裂隙试样,系统研究了裂隙长度、倾角、岩桥角度等对岩石岩峰值强度、裂纹扩展的影响规律。YANG 等[9]通过常规三轴试验研究了围压对砂岩中预制等长裂隙扩展贯通的影响机理,指出裂隙布置形式对岩体变形、强度及裂隙扩展形式有较大的影响。李建旺[10]研究单轴压缩下预制双裂隙岩石的破坏过程发现,岩石最先出现微裂隙的区域为预制裂隙的两端。孙冰等[11]对不同裂隙形式类岩体单轴压缩破坏特征进行了研究,发现裂隙形式、裂隙倾角和岩桥长度等参数变化对试样强度和破坏形式有较大影响。李延春等[12]人对单轴压缩荷载作用下裂隙的扩展研究,并进行CT扫描,发现下裂隙比上裂隙对试样破坏的影响较大。牛心刚等[13]对不同倾角的预制裂隙岩石单轴压缩声发射特征进行了研究,发现预制裂缝的倾角会对试样的抗压强度以及变形破坏特征产生影响。张辉[14]对含预制裂隙的花岗岩试件进行了单轴压缩实验,发现裂隙对试件的强度具有明显的削弱作用,并且强度随着裂隙倾角的增大而增大。

但是大多数的研究都是基于单裂隙或者相等长度的预制裂隙,对非等长裂隙的研究较少,而在实际工程中岩体的裂隙是一个随机性的、多种尺度的裂隙组合系统。因此,一些学者开始关注加载作用下非等长裂隙的岩石破坏问题。陈庆丰[15]以不等长多裂隙试件为研究对象,基于断裂力学理论建立了受拉状态下的I-II 复合型不等长双裂纹的主裂纹失稳起裂时的强度表达式,获得了岩桥长度、次裂纹长度以及裂纹角度与裂纹起裂强度之间关系。席婧仪等[16]对含2 条非等长共线裂隙的类岩石试样进行单轴压缩试验,结果表明裂隙倾角小于或等于45°时,主次裂隙均发育翼裂纹,但各自扩展并不贯通;倾角大于45°时,2 条裂隙发育次生裂隙,次生裂隙贯通导致试样破坏。王程程等[17]对不同长度、不同角度的预制裂隙类岩石进行单轴压缩实验得出抗压强度及破坏形式与主裂隙的长度和裂隙倾角有关。因此,本文以非等长非共线双裂隙花岗岩为研究对象,通过单轴压缩试验,探究了裂隙角度参数变化对岩体强度和变形特性的影响规律。

1 实验内容

1.1 试样制备

本次试验岩石试样为花岗岩,试样尺寸为高100 mm,宽50 mm,厚25 mm,对岩石各端面进行打磨,不平行度控制在±0.1 mm 内,满足相关试验要求。设计预制裂隙为贯穿试样厚度的裂隙,主裂隙长度2a为20 mm,与水平方向呈45°布置;次裂隙长度2b为12 mm,次裂隙与水平方向夹角α分别为60°,45°,30°,0°,150°,135°,120°;主次裂隙间距2c为12 mm。非等长双裂隙岩石试样示意图如图1 所示。

1.2 实验方法

本次实验加载设备采用TAW-3000 伺服压力试验系统,该加载系统为全数字计算机自动控制系统,最大荷载达3 000 kN,加载精度误差在1%内。加载采用轴向位移控制方式,单轴加载速率设定为0.002 mm/s,加载至试样失去承载能力后停止加载。在试验过程汇总采用VIC-3D 全场应变测量系统对其进行监测,其能通过追踪物体表面的图像,为实验提供三维空间内全视野的形状、位移及应变测量数据(图2)。在试验开始前在试样端部涂抹凡士林,防止端部效应对结果造成影响。

2 试验结果及分析

2.1 不同裂隙角度下试样强度分析

对7组不同裂隙角度的试样进行单轴压缩试验,得到不同角度条件下应力-时间曲线,如图3 所示。由图3 可知,不同角度试样的应力-时间曲线均呈现了裂隙压密阶段、弹性变形阶段、塑性变形阶段和破裂后阶段。岩石试样的应力-时间曲线变化趋势是相似的,呈现明显的塑性变形阶段(α=60°时最为明显),到达峰值强度之后,应力曲线快速跌落,呈现明显的脆性破坏。但次裂隙角度为0°时,应力曲线达到达峰值强度后,下降过程中局部出现阶梯式跌落。

裂隙角度会对试件的抗压强度造成影响,次裂隙角度为60°时,试样的峰值强度最高,次裂隙角度为150°时,试样的峰值强度最低。次裂隙角度在0°~60°时,随着角度的增加,强度随之增大,岩石试样的峰值抗压强度由66.02 MPa增长到91.29 MPa,增长幅度为38.3%。次裂隙角度在60°~150°时,峰值强度呈现波动下降趋势。

2.2 不同裂隙角度试件破坏模式分析

含有预制裂隙的岩石在压缩作用下,预制裂隙的尖端会产生应力集中,当远场应力在裂纹面上形成的剪切力τ超过裂纹尖端摩擦力时,在预制裂隙结构面处将产生相互滑动,形成张开型翼形裂纹[18],当拉力持续增大超过其极限时,会产生次翼裂纹。翼裂纹、次翼裂纹相互贯通从而形成贯穿裂纹。

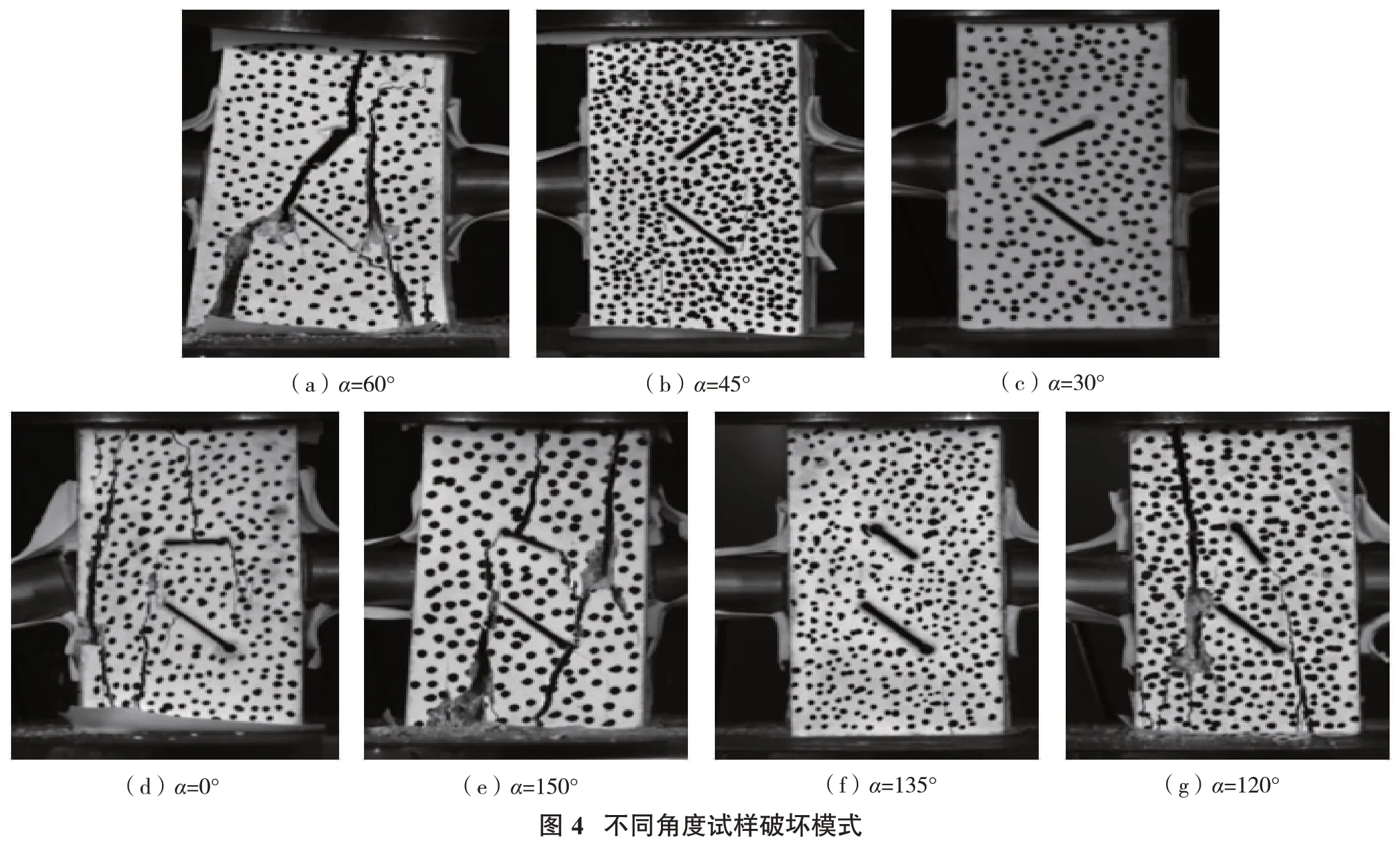

图4 列出了次裂隙角度在0°~150°变化时,岩石试样在单轴压缩条件下的最终破坏模式。由图4 可知,裂隙角度对岩石破坏模式有较大影响,例如角度为60°时岩石的破坏为拉伸-剪切破坏形式,角度为120°时岩石的破坏形式主要为拉伸破坏。

α=60°的试样在单轴压缩下新生裂纹由主裂隙两端开始发育,主裂隙上端扩展至次裂隙下端,形成细长拉伸翼裂纹;在主裂隙上端部向下产生剪切裂纹后又迅速发育为拉伸破坏。随着荷载增加,裂纹迅速由次裂隙贯通整个试样,在破坏形式上,该试样在次裂隙辅助下以拉伸破坏为主,主裂隙下端局部伴有剪切破坏,形成贯通次裂隙的“人”字形破坏。

对于次裂隙倾角为45°、30°试样来说,新生裂纹由主裂隙上端部开始产生并向下发育,破坏模式主要为拉伸破坏形式。α=0°时,新生裂纹由主裂隙上端开始发育,试样顶底两端产生拉伸裂纹并迅速扩展贯通,试样顶端中部裂纹拉伸至次裂隙,主裂隙上端侧部岩石片落,失去抗压能力。

α=150°时,新生裂隙从主裂隙两端最先产生,然后试样顶底两端产生拉伸裂纹,贯通主裂隙,在整体上呈现拉剪复合破坏的模式,试样整体贯通,最终的破坏形式有剪切破坏和拉伸破坏共同作用。α=135°时,新生裂纹从主裂隙靠下端的试样底部开始产生,并向上发育成拉伸翼裂纹,随着压力上升,主裂隙上端与次裂隙上端产生拉伸裂纹,试样最终为拉伸和剪切共同作用的破坏形式。α=120°时,试样在主裂隙两端发育的裂隙迅速延伸,裂隙由试样顶端产生后贯通主裂隙上端,产生裂纹,在整体上呈现拉伸破坏,试样主裂隙下端部产生1条向上延伸的拉伸翼裂纹与一条底部向上延伸的剪切翼裂纹连通,最后连接次裂隙。

3 不同裂隙角度试件DIC分析

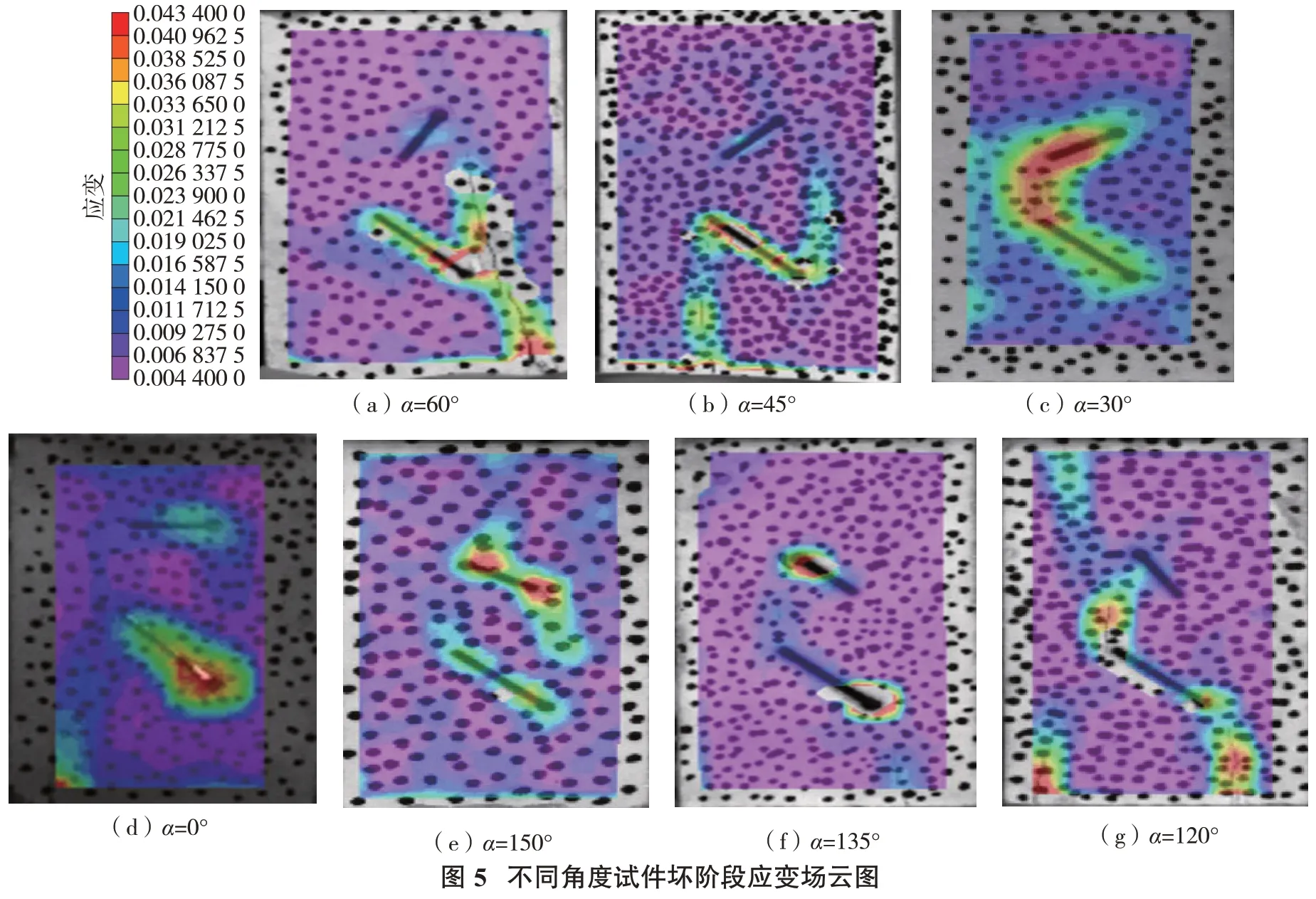

图5 为不同裂隙角度试件在单轴压缩条件下破坏阶段应场云图,在试件破坏阶段,不同试件的最大应变值基本出现在预制裂隙附近以及翼裂纹、次翼裂纹拓展处。不同角度裂隙对试件应变有着一定的影响。

α=60°时,应变值最大点出现在主裂隙下端为3.85×10-2,在次裂隙两端也产生了较小的应变,为1.41×10-2,最终主裂隙下端翼裂纹拓展至试件边缘使得试件失稳破坏。α=45°时,在主裂隙两端形成了较为明显的次翼裂纹应变局部化带,最大应变值为3.12×10-2,最终主裂隙上端产生的次翼裂纹贯通至试件底部,下端产生的次翼裂纹向上方拓展与次裂隙贯通。α=30°时,主裂隙上端与次裂隙下端产生较大的应变值并形成应变局部化带,其最大值为4.09×10-2,最终主次裂隙相互贯通使得试件失稳破坏。α=0°时,主裂隙下端与次裂隙右端产生较大的应变,最大值为4.3×10-2,主裂隙上端产生一定的应变拓展至试件的下端,最终主裂隙下端与次裂隙贯通,上端向下贯通至试件端部使得试件失稳破坏。α=150°时,次裂隙两端产生较大的应变,均产生了沿翼裂纹拓展的局部应变带,最大值为4.09×10-2,主裂隙上端产生了沿翼裂纹拓展方向的局部应变带,最终试件主次裂隙相互贯通并拓展至试件端部使试件破坏。α=135°时,主裂隙下端产生沿翼裂纹拓展方向的局部应变带,次裂隙上端产生沿次翼裂纹方向拓展的局部应变带,最大值为4.09×10-2。最终主裂隙下端与试件端部贯通,次裂隙上端产生的反翼裂纹与主裂隙贯通使得试件失稳破坏。α=120°时,主裂隙两端产生沿翼裂纹拓展方向的局部应变带,最大值为3.85×10-2,最终,主裂隙上端翼裂纹拓展至试件端部,下端翼裂纹拓展至试件端部,反翼裂纹与次裂隙贯通使得试件失稳破坏。

4 结论

(1)裂隙角度对岩样应力曲线的影响主要体现在塑性变形阶段和破坏后阶段,尤其是α=60°时应力曲线塑性变形阶段明显增加,破坏后应力曲线呈现快速跌落和阶梯式跌落,但岩石试样破坏模式均表现为脆性破坏。

(2)裂隙角度对岩石的峰值强度有较大的影响。当次裂隙角度小于60°,峰值强度随次裂隙角度的增大而增大;当次裂隙角度大于60°,峰值强度呈现波动下降趋势。次裂隙倾向(角度大于90°)与主裂隙倾向相同时的峰值强度比次裂隙与主裂隙倾向不同时的峰值强度小。

(3)裂隙角度的变化影响岩石的破坏模式,不同角度裂隙试样的破坏模式略有差异。随着角度的增加,裂隙试样破坏模式表现为拉伸破坏→拉伸剪切破坏→拉伸破坏。受预制主、次裂隙影响,破坏主要为拉应力破坏形式。