金山店矿松软破碎岩体采准工程合理布置

2023-11-26孙明伟

孙明伟 向 铸

(武钢资源集团金山店矿业有限公司)

金山店矿采用无底柱分段崩落法进行开采,采准巷道及溜井的稳定不仅影响到开采安全,还关系到矿山生产效率。而金山店矿东区ⅠⅠ号矿体下盘近矿围岩有较厚的松软破碎岩体和高岭土类岩体,原设计采用下盘开拓和采准方式,采准巷道及溜井变形破坏严重,成巷成井难度大,开采安全性差,矿山一般采用高强度工字钢支护,不仅支护成本高,且依然垮冒严重,报废率高。

目前,国内针对破碎矿岩区域采准巷道的失稳破坏问题研究,主要聚焦在对井巷结构参数[1-2]和支护参数的优化设计[3-6]上,金山店矿也曾对该区域采准巷道支护[7]和溜井结构优化[8-9]做过类似研究,取得一定效果,但依然存在支护成本高、支护时效性有待提高等问题。结合金山店矿的采矿方法相关技术参数,开展采准工程合理布置研究,以保障采准工程的安全可靠,对金山店矿安全高效生产具有意义。

1 工程概况

1.1 东区采准工程现状

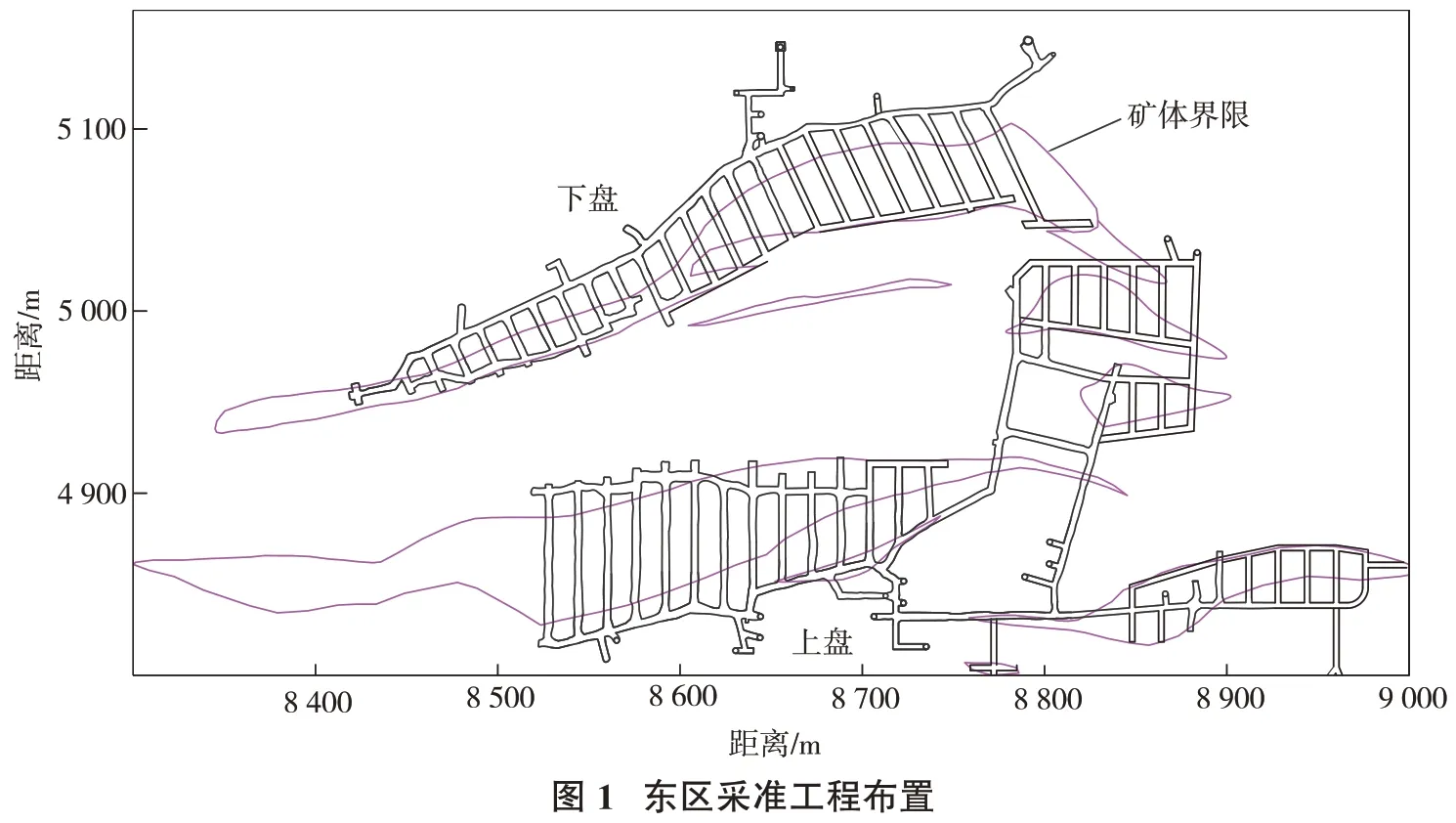

金山店矿采用无底柱分段崩落法采矿,主要的采准工程包括各分段上下盘凿岩联巷、凿岩进路、采区斜坡道、矿废石溜井、通风天井以及电梯井等井巷工程。采准工程具体布置如图1所示。

由于东区主要有Ⅰ号和Ⅱ号2 个矿体,2 个矿体独立开采,独立通风、行人、落矿和运矿,配有2 套电梯井、2条采区斜坡道、2套通风系统等,每个分段布置2条沿脉凿岩联巷。由于采准工程需要服务至整个阶段回采完成,因此其布置在开采错动带以外,即位于Ⅰ号矿体的上盘和Ⅱ号矿体的下盘。

凿岩进路一般垂直于矿体走向布置,进路端部掘进切割巷,在切割巷内向上掘进切割天井,采用中深孔将切割巷和切割天井联合拉槽形成爆破补偿空间。采矿时爆破凿岩进路中的中深孔,从凿岩进路向凿岩联巷依次退采。爆落的矿石在覆盖层下由铲运机铲出,运至矿块的矿石溜井,掘进的废石运至废石溜井。一般5 条进路为1 个矿块,每个矿块分别布置1条矿石溜井和1条废石溜井,矿废分装分运。

现在进行采矿生产的-500 m 中段高度为90 m,分段高度15 m,进路间距16 m。上下分段的回采进路为梅花形布置,各分段由上至下回采,同分段内回采顺序不定。

1.2 东区采准工程存在的问题

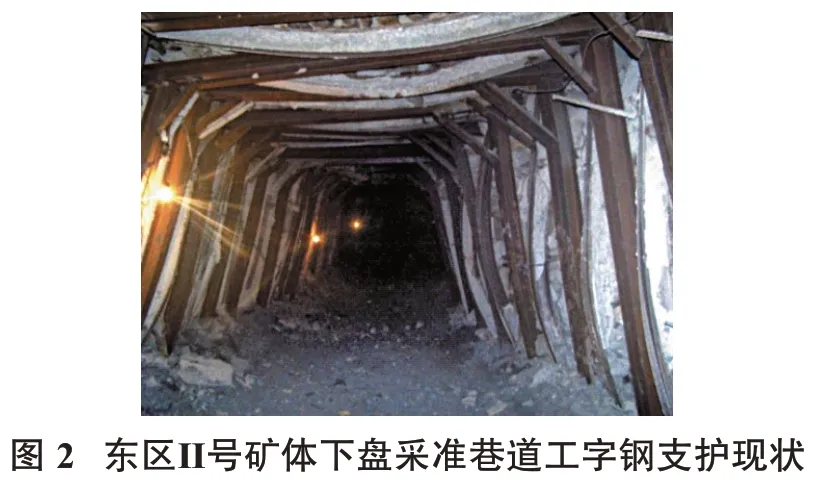

东区Ⅱ号矿体的下盘尤其是34#勘探线以东的区域下盘围岩为高岭土,完整性差、强度低、稳定性差,巷道成巷极为困难,巷道稳定性差,支护量大,目前主要采用工字钢进行强支护,如图2所示。工字钢属于被动支护方式,利用自身的刚度和强度来抵抗巷道围岩的变形。然而,高岭土在遇水、在井下潮湿空气作用下以及采矿活动导致地压变化的情况下,膨胀性大,巷道地压显现十分明显,导致工字钢支护出现较大的位移和变形收缩,失去支护作用甚至形成安全隐患,必须对巷道进行大量的二次支护。

因此,东区采准工程尤其是Ⅱ号矿体的下盘凿岩联巷不仅支护工作量大,经济效果差,同时工字钢支护后的巷道有效使用面积变小,使得大型采掘设备无法通行,导致采矿效率低,巷道服务时间加长,地压显现更加严重,形成恶性循环。

2 采准工程改进方案

针对上东区采准工程存在的问题,对于成巷条件较差的松软破碎区域,尽量不在该区域施工巷道,更改Ⅱ号矿体的凿岩联巷在矿体下盘的布置方式,布置在其他区域避开松软破碎区域或掘进其他巷道代替凿岩联巷的功能。同时,在考虑调整采准工程布置方案时,要兼顾采矿生产的安全性、经济性及技术可行性等方面。

在以上原则的指导下,提出了2 种布置方案:一种为避开下盘破碎岩体,在上盘布置分段沿脉凿岩联巷,凿岩进路垂直于矿体走向布置(简称上盘沿脉凿岩联巷方案);一种为在破碎区域不布置分段沿脉凿岩巷道,凿岩进路沿矿体走向布置(简称沿走向长凿岩进路方案)。

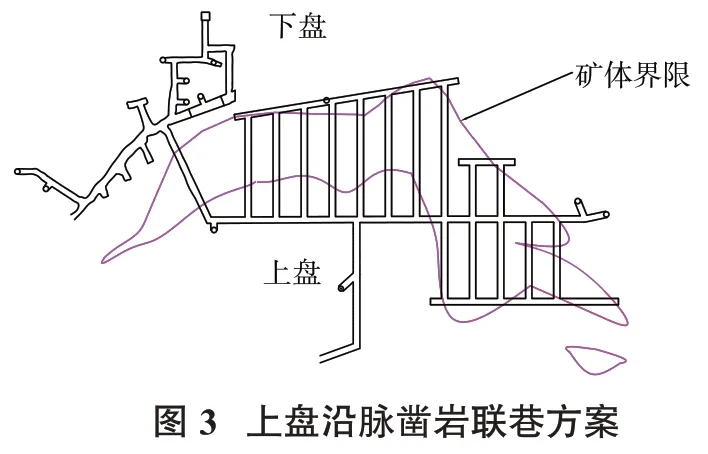

2.1 上盘沿脉凿岩联巷方案

上盘沿脉凿岩联巷方案的典型方案如图3所示,为避开Ⅱ号矿体下盘的高岭土松软破碎区域,下盘凿岩联巷改为沿Ⅱ号矿体上盘布置。凿岩进路方向及间距不变,切割巷和切割天井仍在凿岩进路端部布置,改为布置在Ⅱ号矿体的下盘位置。电梯井、矿废石溜井、通风天井等采准工程服务于整个阶段,为避免压矿,此类采准工程仍布置在Ⅱ号矿体的下盘。采场安全出口为斜坡道和电梯井;电梯井进风,通风天井回风;各分段涌水由运输水平汇集后,经泄水孔汇至水仓。

采用上盘沿脉凿岩联巷方案时,最主要的变化在于掘进及采矿的矿(废)石均要通过上盘凿岩联巷运至下盘的矿废石溜井,增加了铲运机的运距,降低了矿岩运搬的效率,在一定程度上会影响采矿的效率。

采用上盘沿脉凿岩联巷方案时,还要求Ⅱ号矿体上盘围岩稳固性较好。此外,Ⅱ号矿体上盘沿脉凿岩联巷与Ⅰ号矿体的距离不大,若Ⅰ号矿体的开采较Ⅱ号矿体更早地进入下部分段的开采,可能会导致凿岩联巷区域的应力集中。

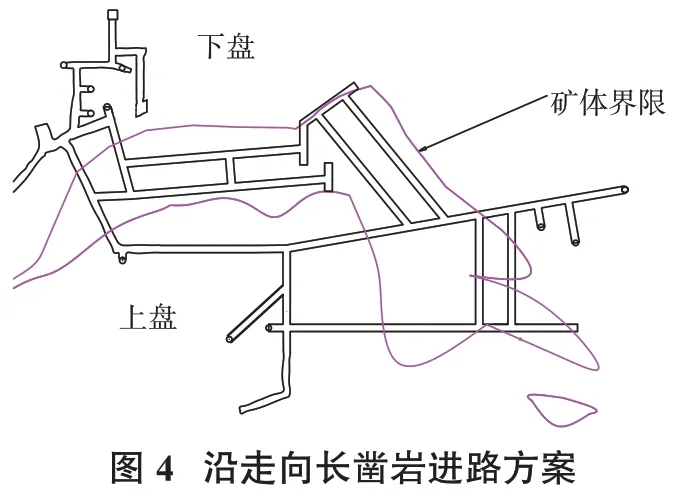

2.2 沿走向长凿岩进路方案

沿走向长凿岩进路方案的典型方案如图4所示,为避开Ⅱ号矿体下盘的高岭土松软破碎区域,不掘进沿脉凿岩联巷,只施工沿走向的长凿岩进路,沿矿体的走向直接由端部向中部退采。电梯井、矿废石溜井、通风天井等采准工程仍布置在Ⅱ号矿体的下盘。掘进和采矿时,铲运机直接将凿岩进路中矿石和废石运至下盘的矿废石溜井中。采场安全出口为斜坡道和电梯井;电梯井进风,通风天井回风;各分段涌水由运输水平汇集后,经泄水孔汇至水仓。

沿走向长凿岩进路方案适用于上下盘围岩都不稳固的情况,由于不施工沿脉凿岩联巷,只掘进沿走向的长凿岩联巷,因此,采准巷道工程量较小,采切比较小。同时,沿走向长凿岩进路方案的缺点也十分明显。首先,沿走向的凿岩进路长度较长,其掘进施工以及在其中的采矿作业都是独头作业,因此通风效果更差;其次,由于凿岩进路沿走向布置,一般只有1~2条,在巷道掘进和采矿落矿时,只能提供1~2个工作面,效率较低,不如垂直于矿体走向布置凿岩进路,多条凿岩进路可同时作业的效率高;再次,由于矿体厚度及走向的变化,中深孔对边界的矿体控制较难,容易造成损失和贫化。

此外,若上分段采用的是垂直于矿体走向的凿岩进路布置方式,若在下分段改为沿走向长凿岩进路布置方式,对于中深孔的凿岩施工需要更严格的要求。其原因是上分段凿岩进路之间的脊部留有三角形的矿柱,在矿体走向方向留下近似于波浪形的待采矿体,因此,在下分段的沿走向布置的长凿岩进路中,相邻的每排炮孔深度都不同。再加上矿体上下盘边界的变化,使得中深孔的设计和施工都极为复杂,很难控制矿体的边界。

若以上问题不能较好地解决,可能会出现以下问题:

(1)中深孔对矿体上下盘边界控制较差,丢矿现象严重,崩落大量废石,导致损失率和贫化率均较高。

(2)中深孔对上分段凿岩进路脊部的矿石控制不好,导致大块率较高,甚至可能因缺少自由面而出现超大块的悬顶矿石。

(3)放矿椭球体的方向随凿岩进路方向变化而发生变化,导致放矿椭球体的发展演化规律更为复杂,放矿管理复杂,容易出现过早贫化而导致损失率和贫化率的提高。

3 采准工程布置方案技术经济评价

以东区-425 m 水平下盘810 矿块以东的松软破碎区域矿体为回采对象,将原有方案与以上提出的2个方案(下盘沿脉凿岩联巷方案(方案Ⅰ)、上盘沿脉凿岩联巷方案(方案ⅠⅠ)和沿走向长凿岩进路方案(方案ⅠⅠⅠ))应用于此区域的技术经济指标进行分析比较。主要技术经济指标包括井巷工程量、中深孔工程量、掘进成本、井巷工程施工周期、支护成本、回采周期等。

3.1 工程量

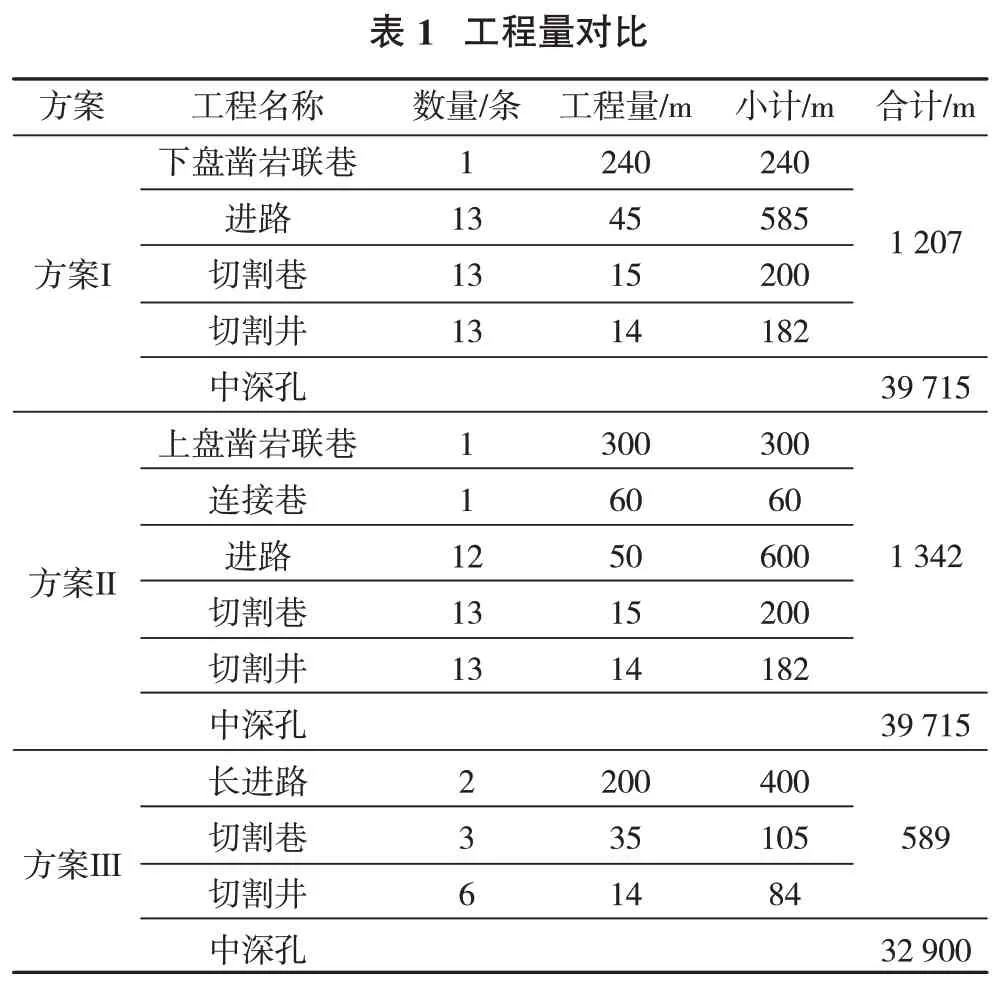

3 个方案采掘成本比较主要涉及井巷工程量和中深孔工程量。

采用方案Ⅰ时,破碎区域的主要采切工程及工程量包括下盘沿脉凿岩联巷(240 m)、进路(13 条×45 m)、切割巷(200 m)、切割井(13 条×14 m),合计共1 207 m。进路内每3 m 布置2 排中深孔,共15 个,总长度按235 m 计,每条进路施工中深孔约26 排,共13条进路,合计39 715 m。

采用方案Ⅱ时,破碎区域的主要采切工程及工程量包括上盘沿脉凿岩联巷(300 m)、上下盘连接巷(60 m)、进路(12 条×50 m)、切割巷(200 m)、切割井(13 条×14 m),合计1 342 m。中深孔工程量同方案Ⅰ,即39 715 m。较方案Ⅰ工程量较大的主要原因:①上盘沿脉凿岩联巷较下盘沿脉凿岩联巷离矿体更远,导致进路更长;②中段风井布置在下盘位置,上盘沿脉凿岩联巷需要在矿体端部与其连通,以保证分段内的通风质量。

采用方案Ⅲ时,破碎区域的主要采切工程及工程量包括长进路(2 条×200 m)、切割巷(3 条×35 m)和切割井(6 条×14 m),合计共589 m。每条长进路中约施工140 排中深孔,共2 条进路,合计32 900 m。采切工程施工时,首先在矿体中施工2条沿矿体走向的长进路,考虑到进路长度大,只切割拉槽一次可能无法一次按拉槽高度回采完200 m 长的进路,从而出现悬顶等事故。因此将进路分3 段切割回采,每隔60~70 m的长度布置1条切割巷。考虑到切割巷长度较长,因此在每条切割巷内各布置2 条切割井。3 种方案主要工程量如表1 所示。井巷工程量由少至多依次是方案Ⅲ、方案Ⅰ和方案Ⅱ,方案Ⅲ中深孔工程量最少,方案Ⅰ和方案Ⅱ的中深孔工程量相同。因此,从工程量的角度考虑,最优的方案为方案Ⅲ。

3.2 采掘成本

所有巷道除切割井外均采用喷锚网支护,方案Ⅰ下盘破碎区域的沿脉凿岩联巷及进入矿体前与凿岩联巷之间的进路部分,在采用喷锚网初步支护后再采用工字钢支护,工字钢支护间距0.7~0.8 m。3种方案总采掘成本分别为594.4、563.1 和316.4 万元,如表2所示,从成本的角度考虑,最优的方案为方案Ⅲ。

3.3 采矿周期

采矿周期比较主要涉及井巷工程施工周期、中深孔施工周期和回采周期。

方案Ⅰ井巷工程总施工时间为314 d,中深孔施工完成时间349 d,整个破碎区域的回采完成时间为388 d。为了尽快完成该区域的采矿工作,在下盘凿岩联巷施工至1#进路的开口位置即开始施工1#进路,至2#进路的开口位置即开始施工2#进路,并在满足最多同时施工自由面的条件下以此类推;同时,在1#切割巷及1#切割井施工完成后,开始施工1#进路及1#切割巷内的中深孔;最后,在1#进路及1#切割巷内的中深孔施工完成后,即开始1#进路的爆破回采工作,并以此类推。

方案Ⅱ井巷工程总施工时间为290 d,中深孔施工完成时间368 d,整个破碎区域的回采完成时间为473 d。方案Ⅱ较方案Ⅰ的井巷工程量虽然多,但施工时间短,然而中深孔施工完成时间和回采完成时间均较晚,是因为方案Ⅱ中的沿脉凿岩巷道不经过松软破碎区域,施工速度较快,施工效率较高,而可供首采的进路(1#进路)及切割工程掘进完成时间较晚导致中深孔开始施工的时间及回采开始的时间均较晚,所以最后回采完成的时间较晚。此外,连接巷作为一条回采进路,其回采必须在其他所有进路回采完成后再进行,这也在一定程度上增加了该区域回采的时间。

方案Ⅲ井巷工程总施工时间为123 d,中深孔施工完成时间358 d,整个破碎区域的回采完成时间为573 d。方案Ⅲ井巷工程量虽然最少,中深孔工程量最少,井巷工程施工时间短,但中深孔施工完成时间基本与其他2种方案的时间相同,回采完成时间晚于其他2种方案,其原因是方案Ⅲ中的长进路为独头布置,必须在全部井巷工程施工完成后再开始中深孔施工,同理,在中深孔完全施工完成后才能开始回采作业,且回采只能由里向外退采。因此该方案回采完成的时间最晚。

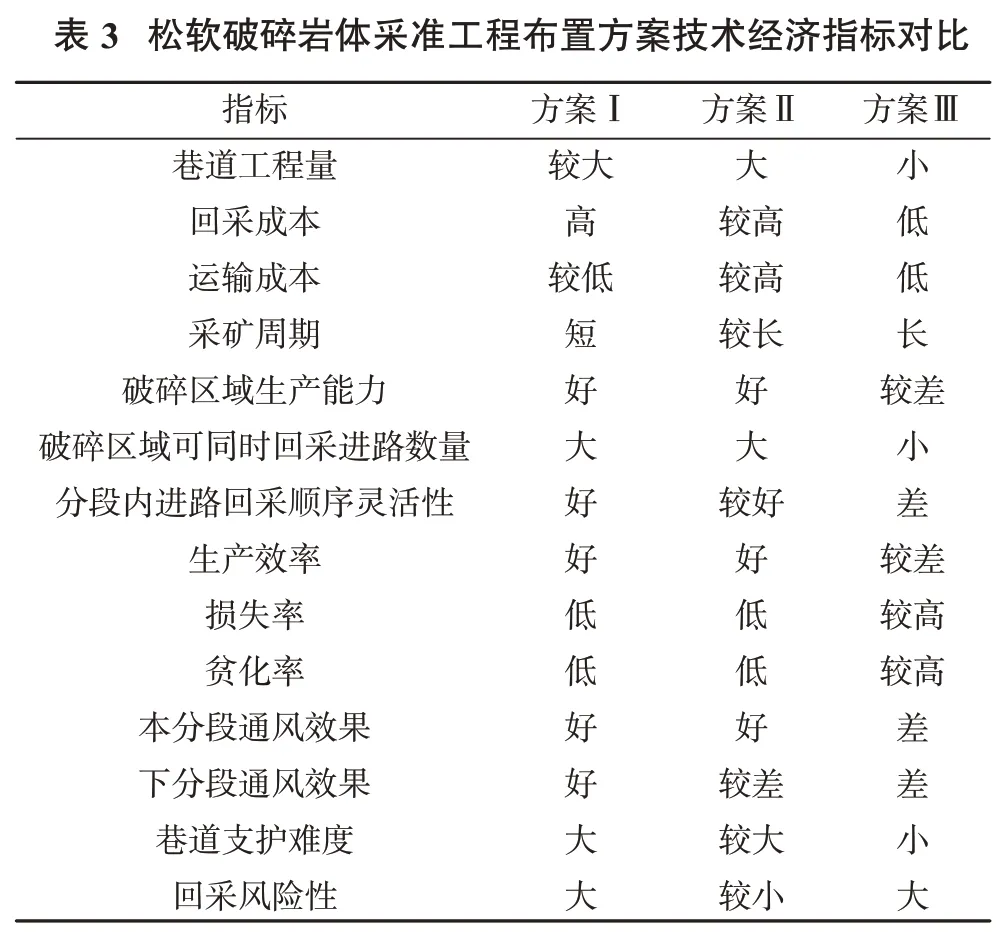

3.4 采准工程布置方案综合评价

方案Ⅰ仍在破碎区域施工下盘沿脉凿岩联巷,其主要缺点是巷道的支护工程量大,支护成本较高。若岩体破碎程度高,成巷效果极差,则此种方法有不能有效回收破碎区域矿体的可能。其优点主要是和已有凿岩联巷布置形式相同,沿脉巷道不穿过矿体,分段内进路的回采顺序可以灵活安排。此外,矿体开采时,矿体下盘的错动范围较上盘的错动范围小,下盘沿脉巷道可以布置在离矿体更近的区域,使得进入矿体的进路长度较小,节约井下工程掘进量。分段回采时下盘沿脉凿岩联巷始终通畅,通风效果较好,且在本分段回采完成后仍能作为下分段回采时的回风巷道,有利于下分段回采时的通风工作。

方案ⅠⅠ在破碎区域改为沿上盘布置沿脉凿岩联巷,其主要优点是可以避开下盘松软破碎围岩,降低巷道的支护成本。相对于沿走向长凿岩进路方案,大部分凿岩联巷仍布置在脉外,除穿过矿体的下盘转上盘的沿脉巷道在分段内其他进路回采完成后作为回采进路外,分段内的其他进路回采顺序相对较灵活。其缺点主要是上盘沿脉巷道布置时离矿体距离较远,进路长度较长。下盘转上盘的沿脉巷道穿过矿体,因此在分段完成回采后部分沿脉巷道破坏,无法为下分段回采提供完整的回风路线。此外,铲车运输行驶路线相对于方案Ⅰ较长,运输成本较高。

方案ⅠⅠⅠ在破碎区域不施工沿脉凿岩联巷,只施工1~2 条沿矿体走向的长凿岩进路。该进路兼顾凿岩联巷的功能,能避开上下盘均不稳固的岩体,因此井巷工程量最小,支护成本低。其缺点是1~2条长凿岩进路负责整个破碎区域的矿体回采,提供的回采工作面数量少,回采效率低,破碎区域矿石回采在采切工程完成后进行,分段的回采周期较长。破碎区域矿石回采只有1种回采方向,若出现生产上的意外情况,应变能力较差,存在较高的风险性。同时,进路为长距离独头巷道,生产作业时通风效果差。此外,由于回采方向上发生的重大变化,中深孔施工时控制上分段回采后的边界的难度极大,同时放矿漏斗的形态也会发生极大的变化,因此在回采爆破后矿石回收的损失率和贫化率均较大。

针对松软破碎岩体采准工程布置方案的优缺点比较见表3。

从以上各种采矿方案技术经济指标分析来看,原方案回采效率最高,但回采综合成本高、安全性差;沿走向长凿岩进路方案回采综合成本最低、安全性最好,但回采效率也最低、回采风险性较大;这2种方案优缺点都比较突出。相对而言,上盘沿脉凿岩联巷方案在技术经济上的短板较少,是相对最为合理的采准工程布置方案。

4 结论

金山店矿东区ⅠⅠ号矿体采用上盘沿脉凿岩联巷方案,既避开了松软破碎围岩,同时具备较高的开采效率,生产能力、损失贫化率等主要技术经济指标与原方案相当,具备较好的灵活性,能够有效解决下盘采准巷道及溜井变形破坏严重、报废率高的难题。