青菜头缩短茎滑切刀研制

2023-11-26孙玉华刘凡一李明生谢守勇

向 旺 ,孙玉华 ,3,刘凡一 ,3,李明生 ,3,谢守勇 ,3※,柯 超 ,黄 窈

(1. 西南大学工程技术学院,重庆 400715;2. 西南农业智能装备创新中心,重庆 400715;3. 丘陵山区农业装备重庆市重点实验室,重庆 400715)

0 引言

青菜头属被子植物门,双子叶植物纲科,学名茎瘤芥,主要种植在重庆、浙江和四川地区。其中,重庆地区青菜头种植面积约占全国种植面积一半,2022 年总产值超150 亿元[1]。但是目前重庆地区青菜头的采摘仍然依靠人工,收获季节经常出现用工难、用工贵等问题;由于收获时间紧,人工劳动强度大,采摘效率低,造成农户种植青菜头积极性下降,制约了青菜头种植业的发展。因此,青菜头的机械化收获必须加快研究进程[2]。

由于种植不规范,导致成熟期的青菜头叶片易倒伏,缩短茎弯曲严重,使得机械化收获难度大。近年来,国内研究人员对青菜头的机械化收获开展了大量的研究并取得了一定的成果。张涛等[3]基于青菜头生物特性与丘陵山区作业环境设计了一款具有柔性夹持功能的青菜头收获机,可降低青菜头的损伤率;龚镜一等[4]基于青菜头物理特性,设计了集扶叶、夹持拔取、输送及切叶等功能为一体的榨菜收获机,在此基础上,黎奎良等[5]设计了具有自动对行匹配微耕机作业的青菜头切根装置;冯伟等[6]设计了螺旋喂入式的青菜头收获机,并通过正交试验获取了螺旋喂入装置的最佳作业参数;金月等[7]设计了能同时完成四行作业的手扶式青菜头收获机,该机器集成了自动导正、扶叶夹持、独立仿形、精准切割、输送运输等功能;叶俊杰[8]设计了一款适用于丘陵山区的手扶式青菜头收获机;吴渭尧[9-10]针对余姚地区设计了可乘坐式的青菜收获机,但机型较为庞大,在丘陵地区适用性较低。为更好地获取青菜头的物理特性,郝林杰等[11]开展了一系列试验,旨在为开发性能较好的青菜头收获机奠定基础。

青菜头属于中国特色农产品,国外鲜有种植也没有专用的收获机具,但类似收获机械可为青菜头收获机具的研制提供思路。DIDAMONY 等[12]研发了卷心菜收获机,利用所设计滑切刀盘可精确完成卷心菜的切根且损伤率极低;KIM 等[13]研制了自走式大白菜收获机,设计的牵引机构能够将大白菜轻松拔出;YASMEEN 等[14]设计了两行胡萝卜收获机,利用其挖掘机构和采摘机构可大幅提高胡萝卜的收获效率。

综上所述,丘陵地区青菜头的机械化收获还处于起步阶段,相关人员虽已研发多种青菜头收获机,但现有青菜头收获机存在农机与农艺融合程度不足、成熟期青菜头瘤状茎贴近地面,切根过程易造成损伤;缩短茎抗剪切强度高,切割难度大;青菜头叶片肥大导致运输通道易堵塞等问题。本文根据丘陵山区青菜头农艺种植要求,研制了一种青菜头缩短茎滑切刀,拟解决现有青菜头收获机切根难等问题,主要研究内容如下:在分析滑切式青菜头收获机及其切根夹叶机构工作原理的基础上基于EDEM 构建土壤-刀具互作阻力模型并进行土槽试验,开展滑切刀切削阻力Box-Behnken 试验并对作业参数进行优化。

1 整机及切根夹叶机构工作原理

1.1 青菜头种植农艺

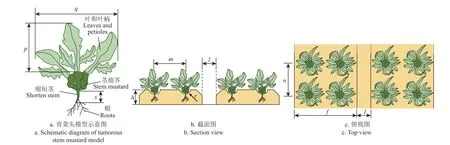

截至目前,青菜头的种植方式还没有统一标准,西南地区青菜头种植行距30~40 cm,株距25~40 cm,浙江地区青菜头种植行距25 cm,株距17 cm,均采用厢面种植,单垄2 行或4 行。本研究整机设计以重庆渝北大盛镇试验种植基地的青菜头种植农艺为设计标准,种植行距m为33 cm,株距n为33 cm,起垄高度h为30 cm,垄沟宽度l为30 cm,垄宽f为160 cm,青菜头土壤窝洞曲率半径r(和青菜头大小相关),单垄2 行。青菜头主要由叶、茎瘤芥、缩短茎、根须组成。通常成熟青菜头叶自然展开宽度q为60~130 cm,叶和叶柄高度p为60~80 cm,缩短茎长度s为20~30 cm,如图1 所示。

图1 青菜头及其种植农艺示意图Fig.1 Schematic diagram of tumorous stem mustard and its planting agronomy

1.2 整机结构及工作原理

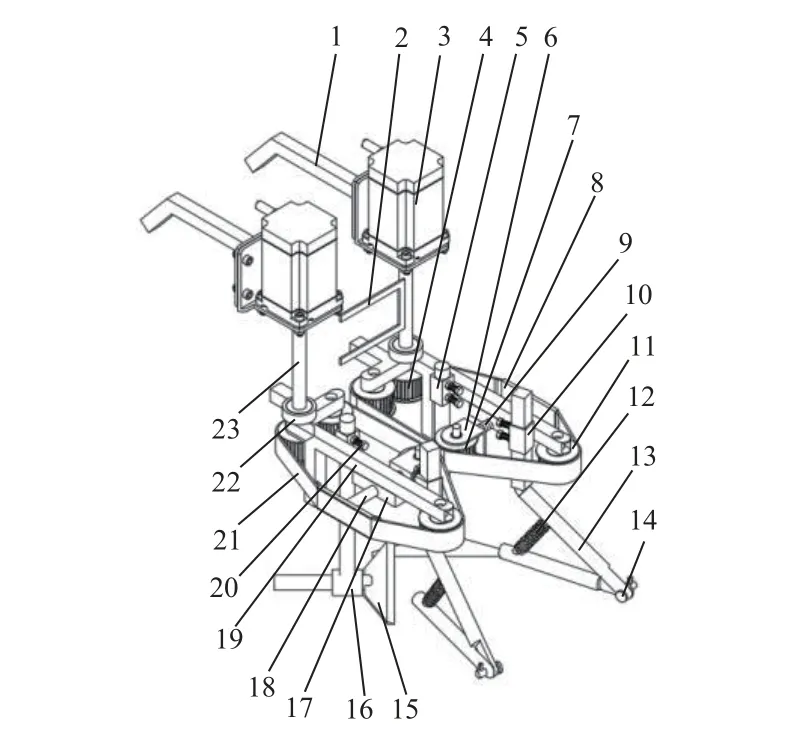

滑切式青菜头收获机的工作要求是完成对青菜头缩短茎、叶柄、叶的切除,然后收集茎瘤芥。该机器主要由控制系统,切根夹叶机构,倾斜夹持传送机构、传动系统、动力底盘组成,可同时完成2 行青菜头的收获,其结构如图2 所示,主要参数如表1 所示。

表1 青菜头收获机主要参数Table 1 Main parameters of mustard harvester

图2 青菜头收获机结构图Fig.2 Structural diagram of mustard harvester

作业前,通过机械推杆将倾斜夹持机架调试到合适的倾斜角度,切根夹叶机构的滑切刀和仿形支撑架调试到合适高度。作业时,电机带动同步带转动,在动力底盘的推动下滑切刀切断缩短茎,同步带夹持住叶柄传送,在倾斜夹持带上切掉青菜头的叶和叶柄,最后茎瘤芥掉入收集箱中。本文重点对切根夹叶机构的滑切刀进行研究。

为使青菜头叶柄更好从切根夹叶装置过渡到倾斜夹持传送机构上,切根夹叶装置与地面并不平行。

1.3 切根夹叶机构及工作原理

切根夹叶机构设计2 把滑切刀组合使用,完成对青菜头缩短茎的切割和青菜头的夹持输送,其主要由电机、仿形支撑架、夹持同步带、同步带张紧装置、同步轮和滑切刀组成,如图3 所示。其中,仿形支撑架不仅可以起到仿地形作用,而且可以扶起倒伏的菜叶。作业时,电机带动同步带运动,在同步带摩擦力作用下夹住青菜头叶柄,张紧轮顶住叶柄,在底盘推动力作用下切割青菜头的缩短茎,然后继续夹持传送到倾斜夹持同步带上,完成切叶并装箱。

图3 青菜头切根夹叶机构组成Fig.3 Composition of the root cutting and leaf clamping mechanism for tumorous stem mustard

1.4 滑切刀设计与安装

青菜头缩短茎切割方式主要有3 种:往复式、旋切式和滑切式。往复式需要贴近地面切割,可能损伤茎瘤芥[3];旋切式对行要求高,易磨损刀具和产生飞土,功耗大[6-7];滑动式切割效果较好且功耗低[4-5]。因此,本文选择滑切式对缩短茎进行切割。

HSS(高速钢)通常用来制造薄刃和耐冲击的刀具,具有较好的强度和韧性,所以,选用HSS 作为滑切刀制作材料。在保证滑切刀作业强度前提下确定了滑切刀形状及相关参数,如图4 所示,刀背长度l1为60 mm,刀刃长度l2为185 mm,刀面宽度l3为40 mm,刀具厚度l4为4 mm,刀柄直径l5为20 mm,刃口斜度α为21.8°,刃口与刀边夹角β为25.6°。

图4 滑切刀结构参数示意图Fig.4 Sliding cutter structure parameters diagram

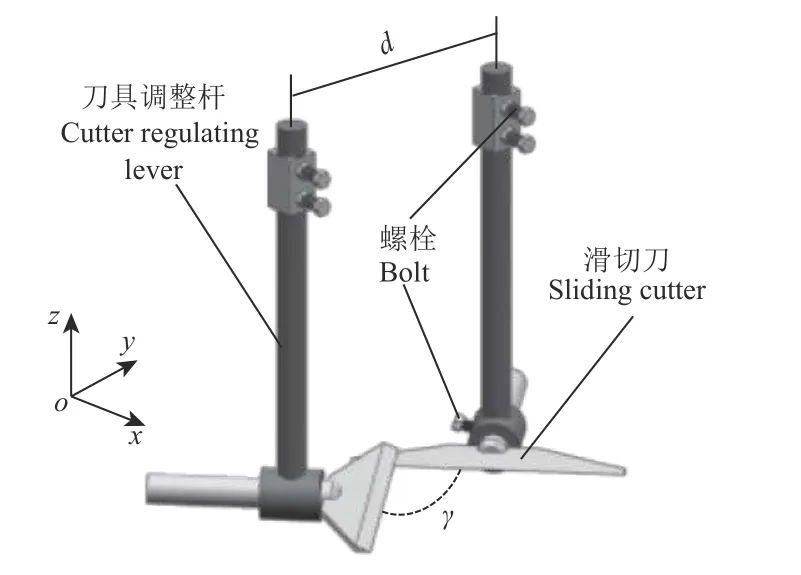

为加强2 把滑切刀的整体性,使 2 把滑切刀刀面重叠,如图5 所示,单行2 把滑切刀呈V 字形对称布置。作业时,滑切刀通常深入土层数厘米,为减小刀具前进阻力和保证切割效果,滑切刀角度和高度可进行调整,滑切刀刀刃在xoy面投影夹角为γ,在xoz面的投影与其水平面的夹角为φ,两刀具调整杆圆心距d设置为180 mm。

图5 滑切刀安装示意图Fig.5 Installation diagram of sliding cutter

1.5 滑切过程受力分析

为清楚滑切刀不同安装角度对其作业阻力的影响,对滑切刀进行受力分析。滑切刀在三角履带底盘推动下对缩短茎进行切割,此过程中滑切刀主要受底盘推力,切削阻力,土壤支持力,土壤摩擦力,土壤破碎力,机身重力等。选取单把滑切刀与缩短茎接触处进行分析,如图6 所示。

图6 滑切刀切割过程受力分析图Fig.6 Force analysis of sliding cutter during cutting process

由滑切过程受力分析可知:

式中k是滑切刀和仿形支撑架承重的比值;G是切根夹叶机构承受的机身重力,N。

式中μ是土壤-刀具动摩擦系数;G'是滑切刀上表面土壤重力,N。

式(4)表明,要使滑切刀下表面受到的压力及摩擦力最小,滑切刀刀刃与xoz面水平夹角 φ应为0°,同时保证 φ<θ,可避免倾斜机身在底盘推动力的作用下陷入土层。

2 土壤-滑切刀互作模型

田间作业时,滑切刀绝大多数时间是克服土壤阻力做功,且滑切刀作业阻力是影响青菜头收获机能耗的重要因素。因此,有必要探究作业时滑切刀与土壤的互作关系。本文基于离散元法(discrete element method)建立土壤-滑切刀互作模型,模拟滑切刀在土壤中作业情况,分析滑切刀作业速度和两滑切刀夹角对刀具作业阻力的影响。

2.1 接触力学模型

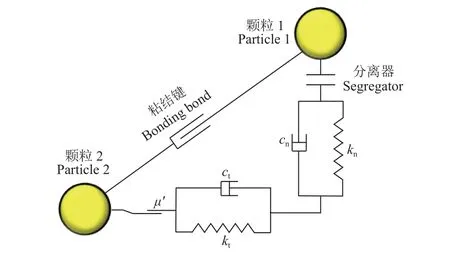

西南地区耕地主要以紫色土壤为主,富含钙质和磷、钾等营养元素,但黏性较高易板结,土壤颗粒之间的黏性是滑切刀作业过程中阻力的重要影响因素,因此,在EDEM 2020 版本中选用Hertz-Mindlin with Bonding 模型作为土壤-土壤颗粒之间的接触模型,根据文献[15-17],忽略土壤与刀具之间的粘附力,土壤-刀具之间的接触模型为Hertz-Mindlin 模型,选择默认的Standard Rolling Friction 模型作为土-土壤,土壤-刀具的滚动摩擦模型。

土壤颗粒与刀具之间的接触力为[18]

土壤颗粒粘结之前按照Hertz-Mindlin 模型计算,粘结后土壤颗粒的法向力、切向力和力矩重置为0,并在每个时间步长重新对法向力、切向力和力矩进行计算[18-22],如式(12)~(15)。粘结后土壤颗粒的振动接触模型如图7 所示。

图7 土壤颗粒接触模型Fig.7 Soil particle contact model

式中Fn和Ft分别是法向和切向接触力,N;Mn和Mt是法向和切向力矩,N·m;vn和vt分别是土壤颗粒法向和切向速度,m/s;ωn和ωt分别是法向和切向角速度,rad/s;S是粘接面积,S=,m2;RB是粘结半径,m;J是土壤颗粒转动惯量,J=/2。

当土壤颗粒间的粘结键所受法向力和切向力超过预设值时便断裂,条件如式(16)~(17)所示。断裂后的土壤颗粒作为硬球进行计算求解。

式中σ和τ是预设的正应力和切应力,Pa。

2.2 离散元仿真参数

2.2.1 土壤本征参数

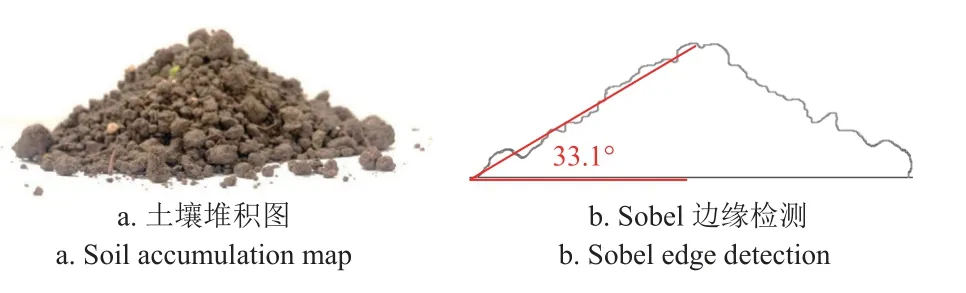

土壤样品为青菜头种植区域内的紫色土壤,利用不锈钢质环刀(规格:φ79.8×20 mm,100cm3,55 g)取样5 次,对5 次取样土壤及环刀用电子天平(精度0.01 g)称量,然后计算得到平均土壤密度为1 720 kg/m3;采用恒温箱烘干法测定土壤的平均含水率为11.52%;取100 g 烘干的土壤样品,用孔径大小为2、1 和0.05 mm筛分器进行筛分,然后用电子天平进行称量,测得土壤颗粒直径≥2、1~2、0.05~1 和<0.05 mm 的质量分数为25.15%、31.63%、19.20%和0.86%;采用无底圆筒(内径40 mm,高200 mm)提升法测定土壤休止角并利用Sobel 算法提取土壤边缘曲线,测得土壤休止角为33.1°,如图8 所示。土壤泊松比和剪切模量参照文献[23]分别确定为0.35 和 1.02×107Pa。

图8 土壤休止角测量Fig.8 Repose angle measurement of soil

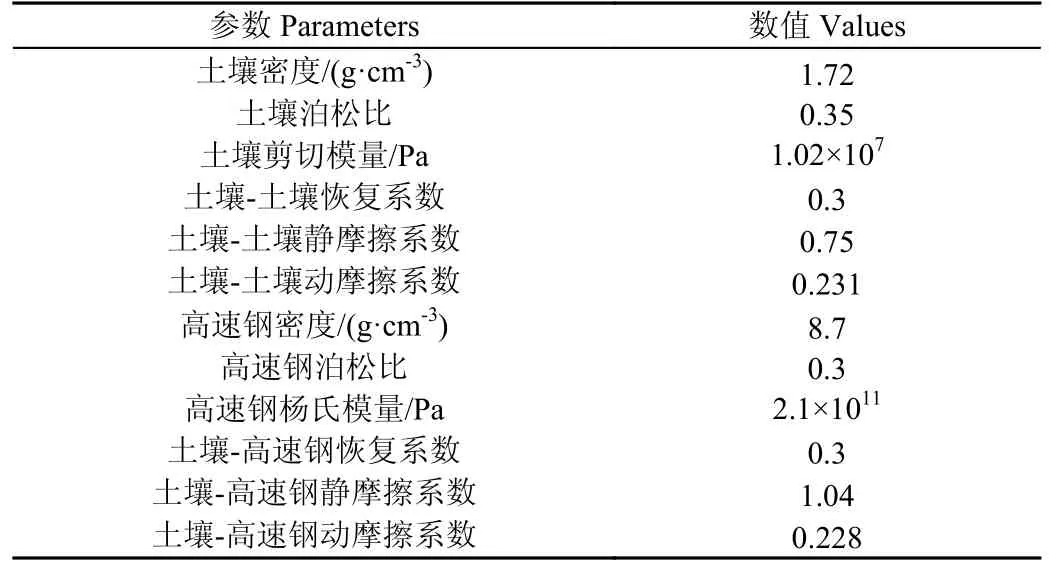

2.2.2 接触参数

土壤的接触参数无法直接测定,需要通过虚拟标定获得。EDEM 中GEMM wizard 集成了大量颗粒模型数据,会根据颗粒的本征参数推荐接触参数。根据GEMM数据库提供的推荐接触参数,同时参照文献[23-26]确定土壤-土壤恢复系数,土壤-土壤静摩擦系数,土壤-土壤动摩擦系数,HSS 材料密度,HSS 泊松比,HSS 杨氏模量,土壤-HSS 恢复系数,土壤-HSS 静摩擦系数,土壤-HSS 动摩擦系数等相关参数,如表2 所示。

表2 土壤-刀具仿真参数Table 2 Soil-tool simulation parameters

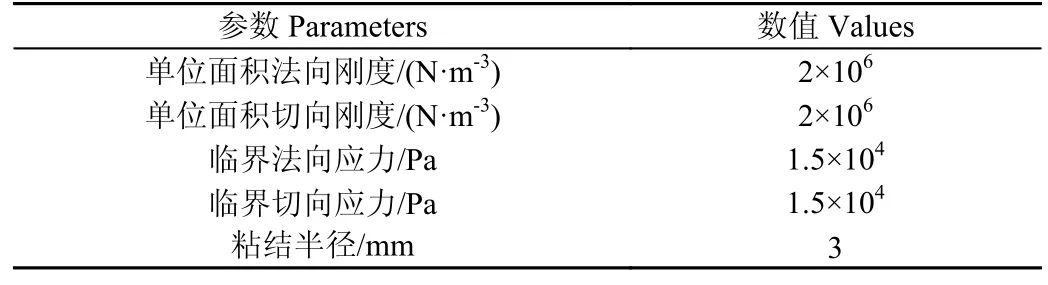

在Bonding 接触模型中还需设置单位面积法向刚度、单位面积切向刚度、临界法向应力、临界切向应力和粘结半径。参照文献[27-28],为减小参数标定数量,设定单位面积法向刚度等于单位面积切向刚度,临界法向应力等于临界切向应力,其中粘结半径与含水率和颗粒大小有关,具体如表3 所示。

表3 粘接键仿真参数Table 3 Sticky bond simulation parameters

2.3 土壤-刀具互作模型仿真及结果分析

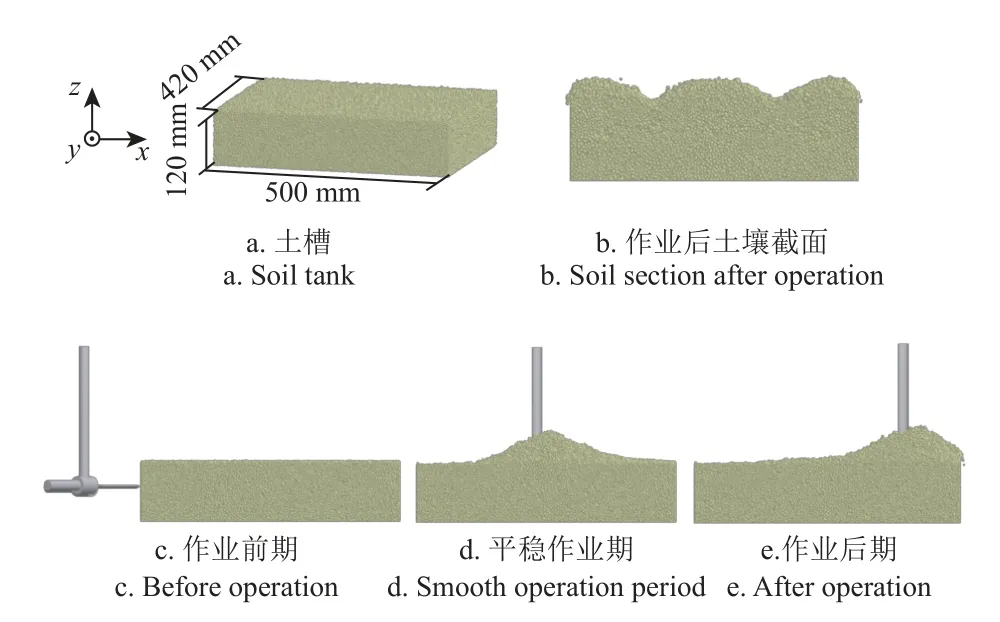

模拟单行2 把滑切刀在土壤中的运动情况,建立一个500 mm×420 mm×120 mm 的土槽,选择土壤基质颗粒模型为单球型,为避免仿真时间过长,结合粒径分布,颗粒半径范围设定在1.5~3 mm,颗粒工厂生成模式为动态无限数量并填充土槽。按照常规作业情况设置滑切刀刀面距土壤表层50 mm;根据青菜头收获机理论作业效率,设置滑切刀作业速度为0.1、0.2、0.3 和0.4 m/s ;根据式(7)设置两滑切刀夹角分别为60°、90°和120°。试验共进行12 组,仿真作业过程如图9 所示。

图9 土壤-刀具互作过程Fig.9 Soil-cutter interaction process

从图9 可知,作业时,滑切刀及其调整杆松动土壤并带动土壤颗粒运动,随着滑切刀的推进,土壤颗粒逐渐堆积在滑切刀表面,造成少量壅土,作业后的土槽横截面呈驼峰形。在Analyst 中选择x方向即刀具前进方向阻力作为刀具入土作业的阻力,仿真过程中滑切刀作业阻力变化规律如图10 所示。前0.3 s 为土壤颗粒模型生成并填充土槽以及土壤颗粒之间形成稳定Bond 键的过程,之后为刀具作业时间。为便于探寻不同参数对刀具阻力的影响规律,排除土槽边界的干扰,图10 中数据截取自无边界干扰作业阶段。

图10 刀具作业阻力Fig.10 Cutter working resistance

从图10 可知,滑切刀作业速度越快,受到的阻力越大,其原因是单位时间内破碎的土壤增多,阻力增大;相同速度下,在某一时间内滑切刀夹角与其作业速度呈正相关,超过这一速度则呈负相关,其原因是这一时间之前滑切刀还未完全进去土槽之中,滑切刀夹角越大,单位时间内与土壤的接触面积更大,土壤颗粒之间的粘结键数量破坏得更多,阻力增大。滑切刀完全进入土槽后,由于滑切刀夹角越小,单位时间内与土壤颗粒作用的横截面积小,导致滑切刀作业阻力越大。

滑切刀完全入土后为稳定作业阶段,该阶段滑切刀作业速度在0.1 m/s 时,最大阻力为214.29 N,刀具夹角在60°、90°、120°的平均作业阻力分别为107.38、103.60和94.64 N,作业速度在0.2、0.3 和0.4 m/s 时最大阻力分别为193.15、169.49 和133.93 N,在60°、90°、120°的平均作业阻力依次为133.07、125.80 和114.44 N ;147.01、137.61 和123.70 N;156.19、146.97 和132.24 N。

2.4 土槽试验

为验证仿真作业阻力分析结果的可靠性,搭建土槽台架进行试验验证。

2.4.1 试验条件

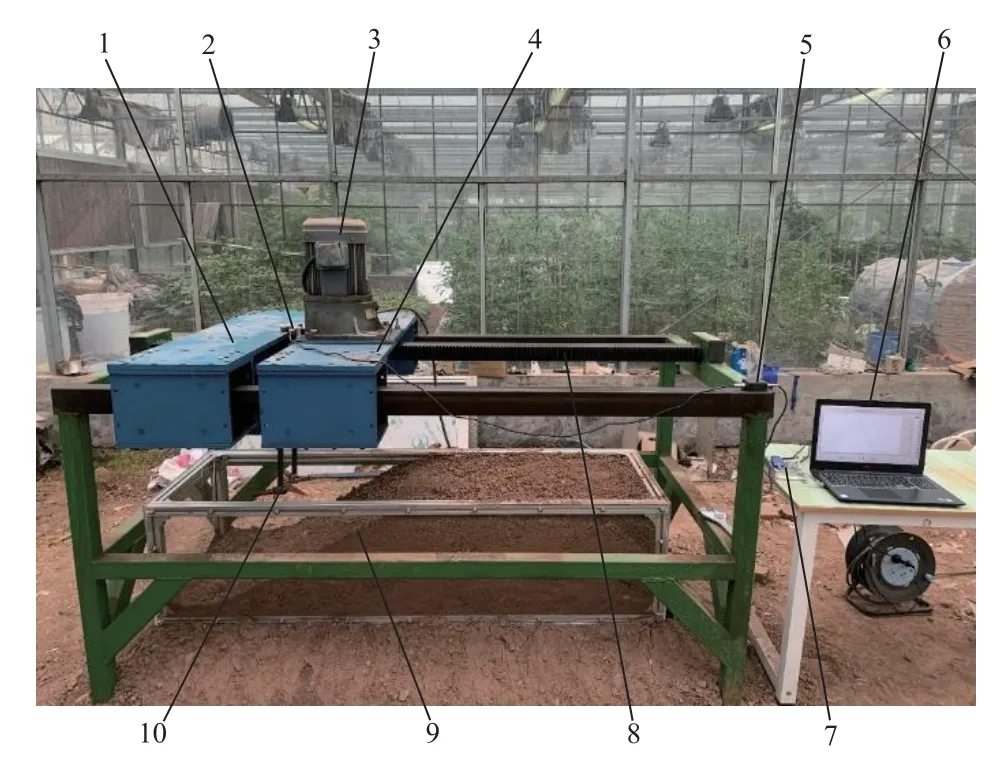

试验地点在西南大学大棚试验基地,试验时间为6 月25 日,土槽土壤为西南地区典型紫色土壤,受季节气温及环境影响土壤含水率为5.36%,土槽尺寸为1 700 mm×600 mm ×450 mm,试验平台设备有三相电机(WSS-4P 2.2 kW)、拉力传感器(JLBS-1 型,量程500 kg)、变频器、数据采集笔记本电脑,如图11 所示。试验开始前将土槽中的杂草、茎秆、石块等捡除,然后整平、轻压,尽可能使土槽土壤符合田间作业情况,压实后的土壤坚实度为8.27 kg/cm2。

图11 土槽试验平台Fig.11 Soil tank test platform

2.4.2 试验原理

滑切刀作业阻力数据采集流程如图12 所示。电机旋转带动主动件运动,主动件通过拉力传感器带动从动件运动进而使固定在从动件上的滑切刀进行作业,拉力传感器所检测到的主动件与从动件之间的牵引力即为滑切刀作业阻力。拉力传感器测试的数据经变送器AD 转换为数字量并传输到计算机上。滑切刀作业速度通过调节变频器频率改变三相电机转速实现调整。

图12 数据采集流程图Fig.12 Data acquisition flow chart

2.5 试验结果与分析

滑切刀的作业速度、作业夹角、入土深度与仿真作业参数设置一致,同样进行12 组交叉试验。由于土壤含水率较低,测试得到的滑切刀作业阻力整体小于仿真值,且经滑切刀作业后的土槽土壤单位面积紧实度难以保持一致,导致试验结果具有波动性,所以验证试验通过对比土槽试验各组最大阻力与仿真试验各组最大阻力进行分析。

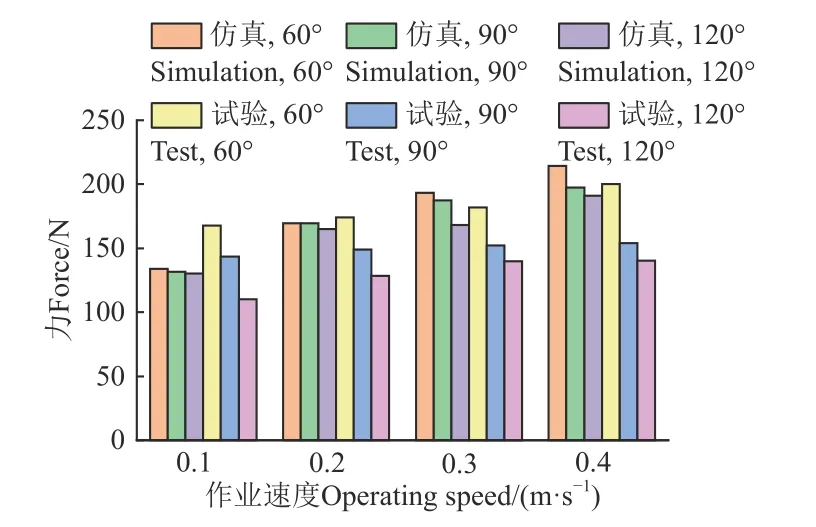

土槽试验与仿真试验的各组最大阻力对比如图13所示。

图13 土槽试验结果对比分析图Fig.13 Comparison analysis chart of soil tank test results

当作业速度为0.1 m/s 时,滑切刀夹角在60°、90°和120°仿真试验中最大阻力值分别为133.93、131.65 和130.20 N,土槽试验最大阻力分别为167.86、143.33 和110.14 N,相对误差分别为25.33%、8.87%和15.4%。当作业速度在0.2、0.3 和0.4 m/s 时,滑切刀夹角在60°、90°和120°仿真试验中最大阻力值分别为169.49、169.34 和164.86;193.15、187.39 和168.12 N;214.29、197.66 和191.06 N,土槽试验最大阻力分别为174.11、149.10 和128.42 N;181.80、151.98 和139.96 N;200.08、153.91 和140.44 N,其相对误差分别为2.72%、11.95%和22.10%,5.88%、18.90%和16.75%,6.63%、22.13%和26.49%。

从上述分析结果可知,相同速度下,滑切刀夹角与作业阻力呈负相关;相同滑切刀角度下,滑切刀作业阻力与作业速度呈正相关。虽然土槽试验阻力值整体小于仿真试验阻力值,但两试验阻力变化规律一致,验证了离散元模型参数设置的可靠性。

3 缩短茎切割试验

滑切刀切割阻力反映了滑切刀作业性能的优劣,前文分析表明,滑切刀作业过程中受到的切削阻力与两滑切刀夹角相关。由切削理论可知切削阻力与切削速度相关。为防止滑切刀损伤疥瘤球,滑切刀并不是紧贴疥瘤球切割缩短茎,规定切割缩短茎处距离疥瘤球0~20 mm为合格,同时切割缩短茎不同位置处根茎大小不同导致的切削力也不同。因此,选择两滑切刀夹角,滑切刀作业速度和切割缩短茎位置到茎瘤芥的距离作为滑切刀切削阻力的影响因素。

3.1 单因素试验

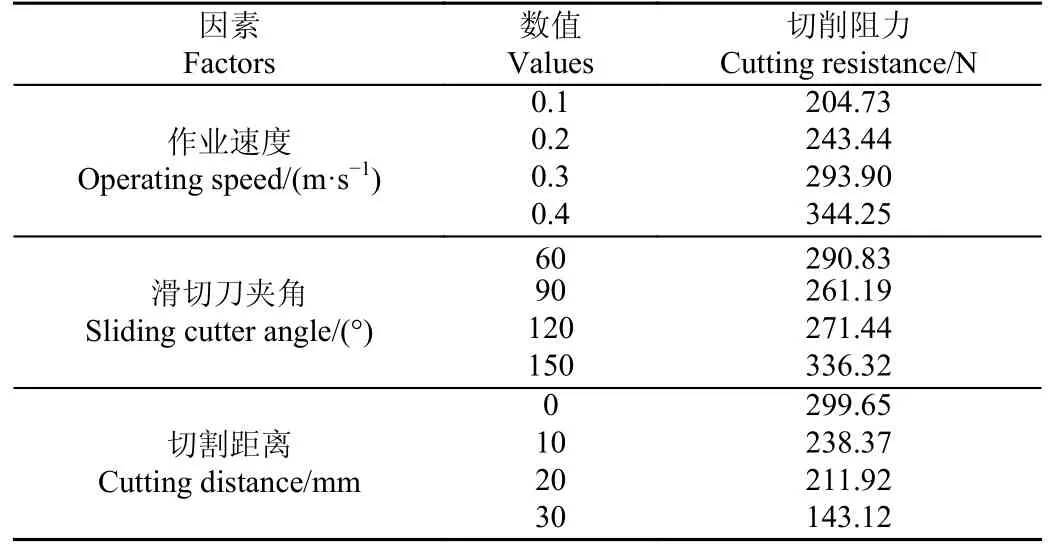

滑切刀克服土壤阻力时的状态亦是切割青菜头缩短茎的状态,所以采用前述土壤-刀具相互作用参数,设置前进作业速度0.1、0.2、0.3 和0.4 m/s。两把滑切刀夹角设置为60°、90°、120°和150°。缩短茎切割距离设置为0、10、20 和30 mm。单因素试验时,设置前进速度0.2 m/s,2 把滑切刀夹角90°,缩短茎切割距离为10 mm。试验材料均选用“涪杂2 号”青菜头,缩短茎长势一致,长度大于30 mm,如图14 所示,单因素试验结果如表4 所示。

表4 单因素试验结果Table 4 Results of single factor test

图14 试验材料及切割位置示意图Fig.14 Schematic diagram of test material and cutting position

由表4 可知,滑切刀作业速度为0.1 m/s 时切削阻力为204.73 N,随着作业速度的逐步增加,切削阻力也随之增大,当作业速度达到0.4 m/s 时切削阻力为344.25 N;滑切刀夹角为150°时,切削阻力最大,为336.32 N,90°时切削阻力最小,为261.19 N。夹角在60°~120°时,滑切刀阻力从290.83 N 减小到261.19 N 再增大到271.44 N,表明在60°~120°之间存在一个最佳的夹角,可降低切削阻力;当切割距离为0 时切削阻力为299.65 N,切割距离越远,切削力越小,切割距离为30 mm 时,切削阻力为143.12 N。

3.2 Box-Behnken 试验

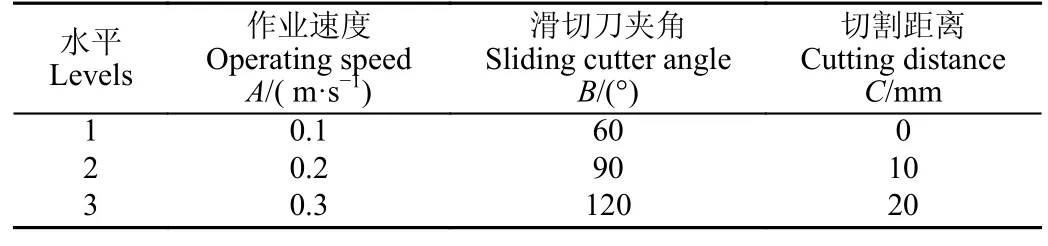

根据单因素试验结果,切削阻力随切割距离呈负相关,但为在合格范围之内切割缩短茎,切割距离选择在0~20 mm,滑切刀作业速度0.1~0.3 m/s,滑切刀夹角60°~120°进行Box-Behnken 试验。表5 为因素水平表,切割试验如图15 所示。

表5 试验因素水平表Table 5 Test factor level table

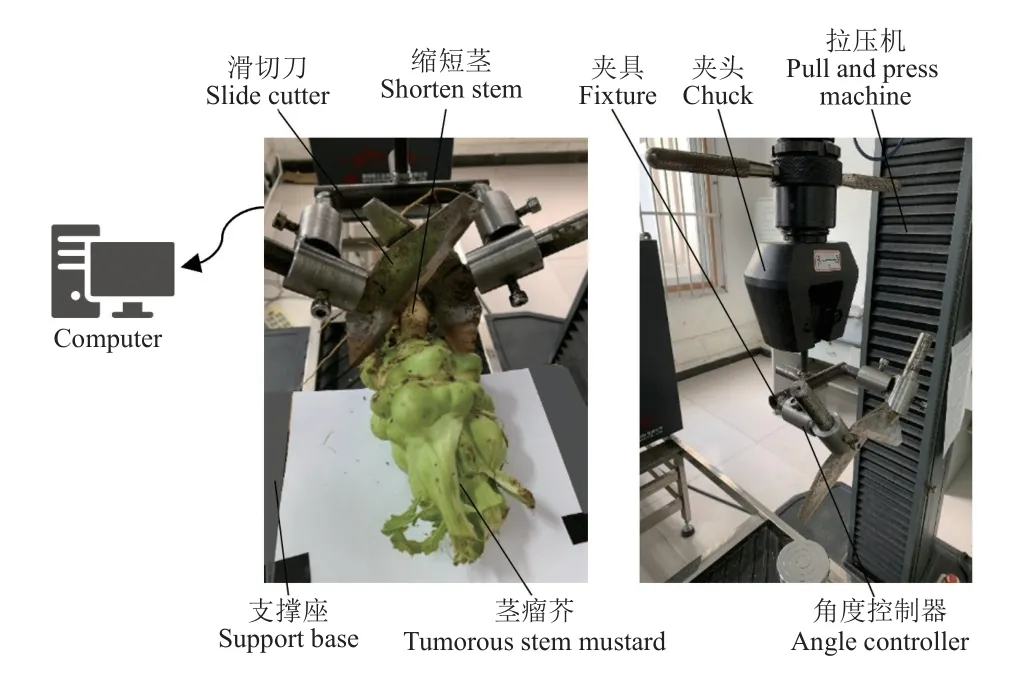

图15 缩短茎切割试验Fig.15 Shorten stem cutting test

拉压测试机夹住滑切刀夹具模拟滑切刀切割作业,利用计算机精确控制夹头速度,进而控制滑切刀的作业速度,夹头内置压力传感器在模拟切割作业过程中实时将压力数值传回给计算机,以作业过程中最大压力值作为滑切刀的切削阻力,两滑切刀夹角通过角度控制器进行改变,茎瘤芥平放在硬质支撑座上,当滑切刀将缩短茎完全切断则完成一次试验。

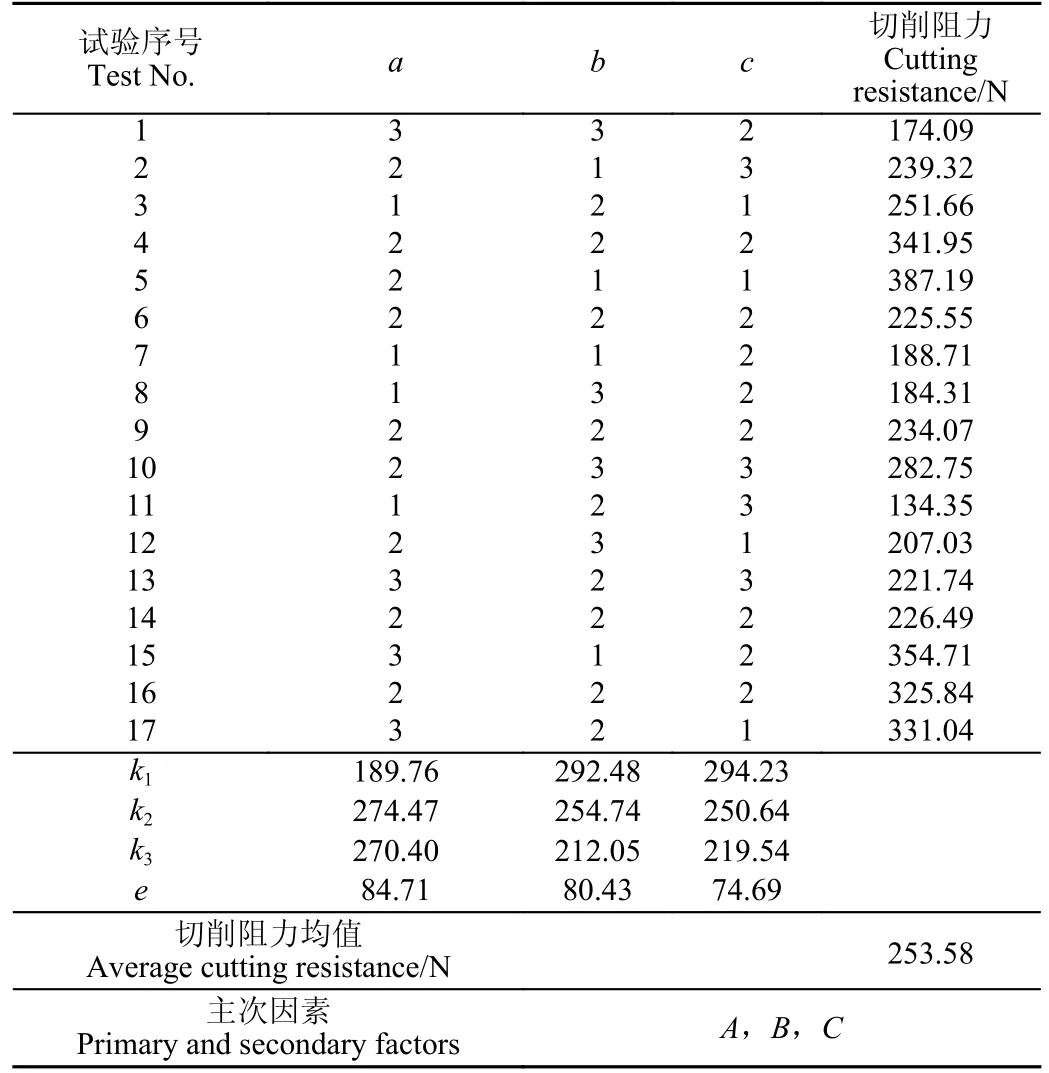

表6 为Box-Behnken 试验方案及结果,共17 组试验,其中试验号4、6、9、14、16 为中心对照组。

表6 Box-Behnken 试验结果Table 6 Box-Behnken test results

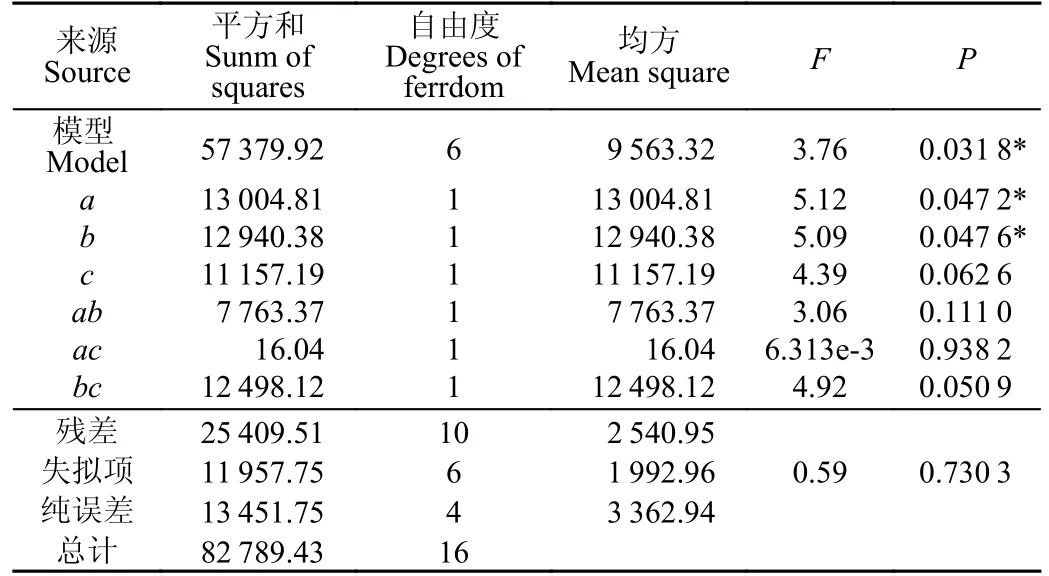

由极差值e知道各因素对切削阻力大小影响主次顺序依次是滑切刀作业速度、滑切刀夹角、切割距离,17组试验的平均切削阻力为253.58 N。从表7 方差分析结果可知,滑切刀作业速度和滑切刀夹角对切削阻力的回归模型显著且失拟项不显著,表明在该试验设计因素水平范围内,回归模型与真实情况之间存在较高的相关性。滑切刀切削阻力R回归方程为

表7 Box-Behnken 试验方差分析Table 7 Box-Behnken test analysis of variance

3.3 最佳参数试验

在正交旋转试验设计因素范围内,以最小切削阻力为优化目标,利用 Design-Expert 软件的优化功能选出的滑切刀切削阻力回归模型最佳参数组合为作业速度0.1 m/s,滑切刀夹角65.66°,切割距离19.94 mm,理论切削阻力为128.63 N。为方便试验将滑切刀夹角取整为65°,切割距离取整为20 mm。

滑切刀以作业速度0.1 m/s,夹角65°,切割距离20 mm 重复3 次切割试验,得到切削阻力依次为141.24、156.32 和150.65 N,与理论切削力相对误差分别为9.8%、21.53%和17.12%,较Box-Behnken 试验平均切削力分别下降44.30%、38.35%和40.59%,优化后的试验切削阻力明显降低,研究结果可为青菜头收获机研制提供参考。

4 结论

针对丘陵山区青菜头机械化收获缺失问题,根据青菜头种植农艺设计滑切式青菜头收获机,该机能够一次性完成对青菜头的切根、去叶和收集,并重点对其滑切刀作业参数进行分析与试验,主要结论如下:

1)标定了紫色土壤与滑切刀相互作用参数并基于EDEM 建立了土壤-刀具互作阻力模型,探究了土壤与刀具的相互作用,根据离散元模型试验结果有,滑切刀完全入土后,相同速度下,滑切刀夹角与作业阻力呈负相关;相同滑切刀角度,滑切刀作业阻力与作业速度呈正相关,且该作业规律通过了土槽试验验证。

2)基于拉压测试机对滑切刀切割青菜头缩短茎切削阻力大小进行了切割试验,试验结果表明:滑切刀作业速度与切削阻力呈正相关,缩短茎切割距离与切削阻力呈负相关,滑切刀夹角从60°到120°时,切削阻力先减小再增大。影响切削阻力大小的主次顺序依次为滑切刀作业速度、滑切刀夹角和切割距离。

3)利用Design-Expert 软件以最小切削阻力为优化目标,取整后的最佳参数组合为滑切刀作业速度0.1 m/s,滑切刀夹角65°,缩短茎切割位置20 mm,理论切削力为128.63 N。重复3 次切割试验,结果表明:优化后的切削力分别为141.24、156.32 和150.65 N,与理论切削力相对误差分别为9.8%、21.53%和17.12%,较Box-Behnken 试验平均切削力分别下降44.30%、38.35%和40.59%,验证了滑切刀作业参数优化的有效性,研究结果可为青菜头收获机研制提供参考。