不同温拌剂对橡胶沥青混合料性能的影响

2023-11-25罗传熙黄志勇

秦 岭, 罗传熙, 黄志勇, 李 键

(1.佛山广三高速公路有限公司, 广东 佛山 528200; 2.华南理工大学 土木与交通学院, 广州 510640; 3.广州肖宁道路工程技术研究事务所有限公司, 广州 510640)

橡胶沥青混合料是一种含橡胶颗粒的沥青混合料,自20世纪60年代起便在许多国家广泛应用于公路建设中[1-3]。橡胶沥青混合料由橡胶沥青、骨料和填料在高温下混合制得。相关研究表明,橡胶沥青混合料铺筑而成的路面具有优异的路用性能,如持久的抗滑性能、优异的抗车辙性能与良好的疲劳性能[4-6]。此外,橡胶沥青路面还具有降低行车噪声的功能[7-8]。虽然橡胶沥青混合料具有良好的路用性能,但其却因自身的固有问题而未能得到进一步的推广。由于橡胶颗粒的加入显著增大了沥青胶结料的黏度,这迫使混合料的拌和及压实温度极大提高[9]。施工温度的提高导致生产过程中能源消耗增多,污染物排放增多,更重要的是施工难度增大。例如,因不确定因素导致实际生产温度不足,造成沥青路面体积参数不满足相关要求,进而引起早期损害。此外,过高的温度也会导致沥青胶结料的老化,从而影响沥青路面的寿命。

温拌技术是一类针对传统热拌沥青混合料而言,能在不损害材料工程性能的同时做到有效降低施工温度的技术。因橡胶颗粒加入而提高的施工温度有望通过加入温拌剂来抵消,进而降低橡胶沥青路面的施工温度。温拌技术可分为3大类:泡沫温拌法,如Asphalt-min;有机添加剂法,如Sasobit;化学添加剂法,如Evotherm-DAT与Evotherm-3G[10-12]。虽然其作用机理各不相同,但可以改善沥青混合料的和易性,从而降低沥青混合料的施工温度。如果应用温拌技术后,温拌橡胶沥青混合料的施工温度能显著降低,并且可使混合料的路用性能与传统橡胶沥青混合料相近,其将具有巨大的市场前景。然而,由于橡胶颗粒的存在,各类温拌剂对橡胶沥青混合料的降温效果以及对路用性能影响的情况是不清晰的。为此,利用不同类型的温拌剂进行温拌橡胶沥青混合料制备,并进行混合料的密实度试验、水稳定性试验、动稳定度试验与动态模量参数分析,研究不同类型温拌剂对橡胶沥青混合料的影响差异,最终提出适合橡胶沥青的温拌技术。

1 实验方案

1.1 原材料

选用江苏天诺生产的橡胶沥青,简称AR,具体检测指标见表1。温拌剂选用Evotherm-DAT、Evotherm-3G、Sasobit、56号石蜡与Asphalt-min,所对应生产的温拌橡胶沥青分析简称为AD、A3、AS、A5、AM。粗集料采用广西贵港生产的辉绿岩,具体检测指标见表2,细集料采用广西象州生产的石灰岩机制砂。

表1 橡胶沥青技术指标

1.2 温拌橡胶沥青制备工艺

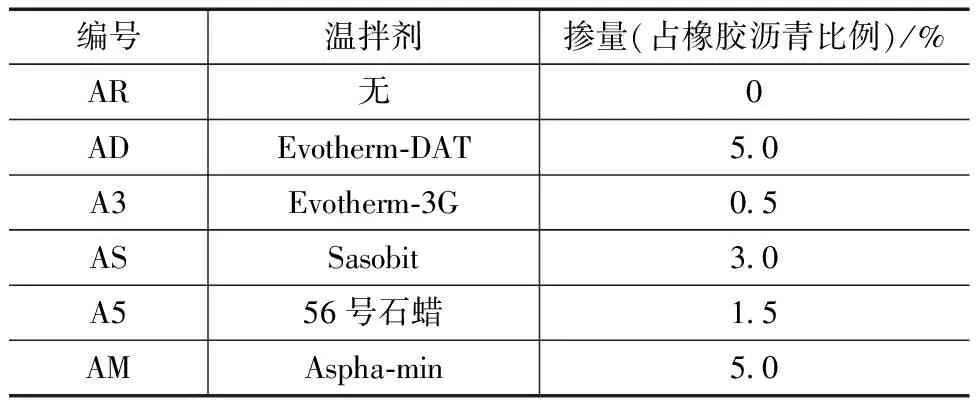

采用传统温拌橡胶沥青制备方法,将橡胶沥青升温至160 ℃,加入温拌剂,进行10 min剪切搅拌(800 r/min),制备不同种类的温拌橡胶沥青。根据相关研究成果,温拌剂掺量见表3[13]。

表3 温拌剂掺量

1.3 实验流程

经过前期研究成果,确定橡胶沥青混合料击实温度为175 ℃。根据相关研究成果,温拌剂可降低橡胶沥青施工温度10~20 ℃,将温拌橡胶沥青混合料击实温度确定为160 ℃。针对橡胶沥青混合料进行最佳沥青用量试验,试验级配见表4。为了分析温拌剂对橡胶沥青混合料的影响,同时由于温拌剂掺量非常小,温拌剂对沥青混合料最佳沥青用量参数影响较小,因此温拌橡胶沥青混合料采用与橡胶沥青混合料相同的最佳沥青用量参数。在完成混合料试件制作后,按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)开展试件空隙率、水稳定性、抗车辙性能与动态模量参数试验,研究温拌剂对橡胶沥青混合料路用性能与力学性能的影响。

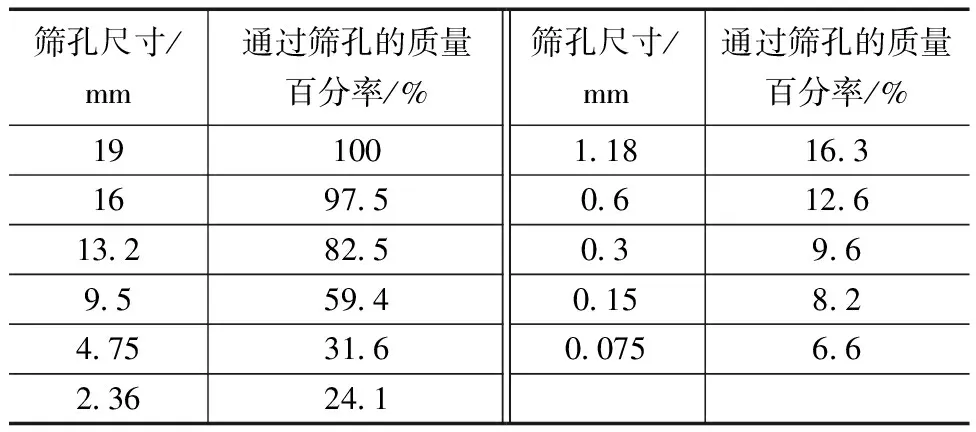

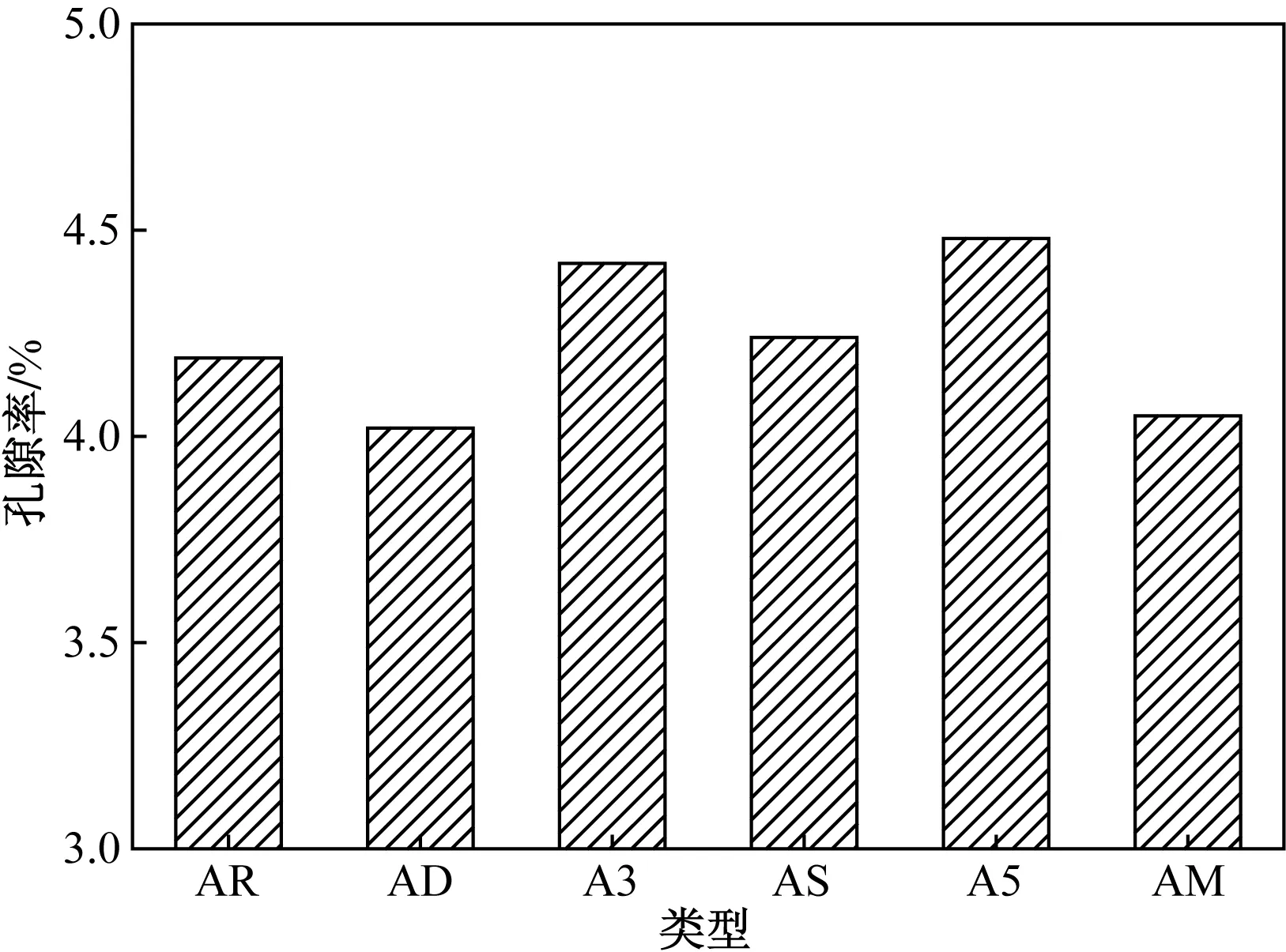

表4 AR-16混合料试验级配

1.4 确定最佳沥青用量

采用油石比为4.2%、4.7%、5.2%、5.7%与6.2%分别成型马歇尔试件,并测定试件毛体积密度、空隙率、饱和度、稳定度与流值等参数。根据《公路沥青路面施工技术规范》(JTG F40—2004)确定最佳沥青用量,如图1所示。

VFA为有效沥青饱和度;VMA为矿料孔隙率

根据《公路沥青路面施工技术规范》(JTG F40—2004)最佳沥青用量确定方法,由图1可知,最佳油石比OAC1为5.05%,最佳油石比OAC2为5.40%,最终确定最佳油石比为5.2%。相关研究表明,橡胶沥青中胶粉掺量为20%时,橡胶沥青用量会比传统橡胶沥青用量高20%左右[14]。本文中的最佳油石比与传统沥青混合料油石比高18%(传统AC-16沥青混合料油石比为4.4%),与文献调研结果相符合。

2 路用性能分析

2.1 密实度

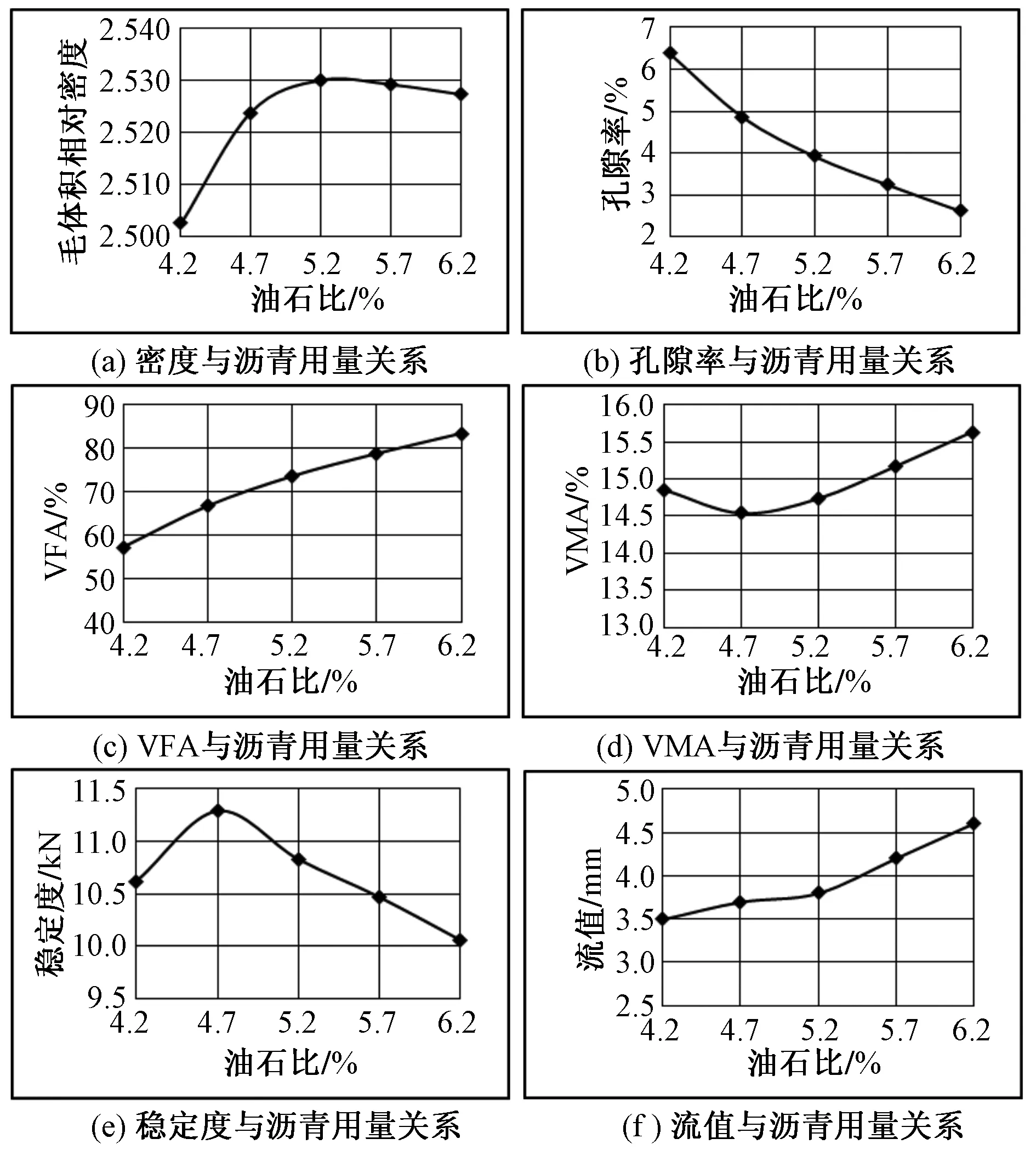

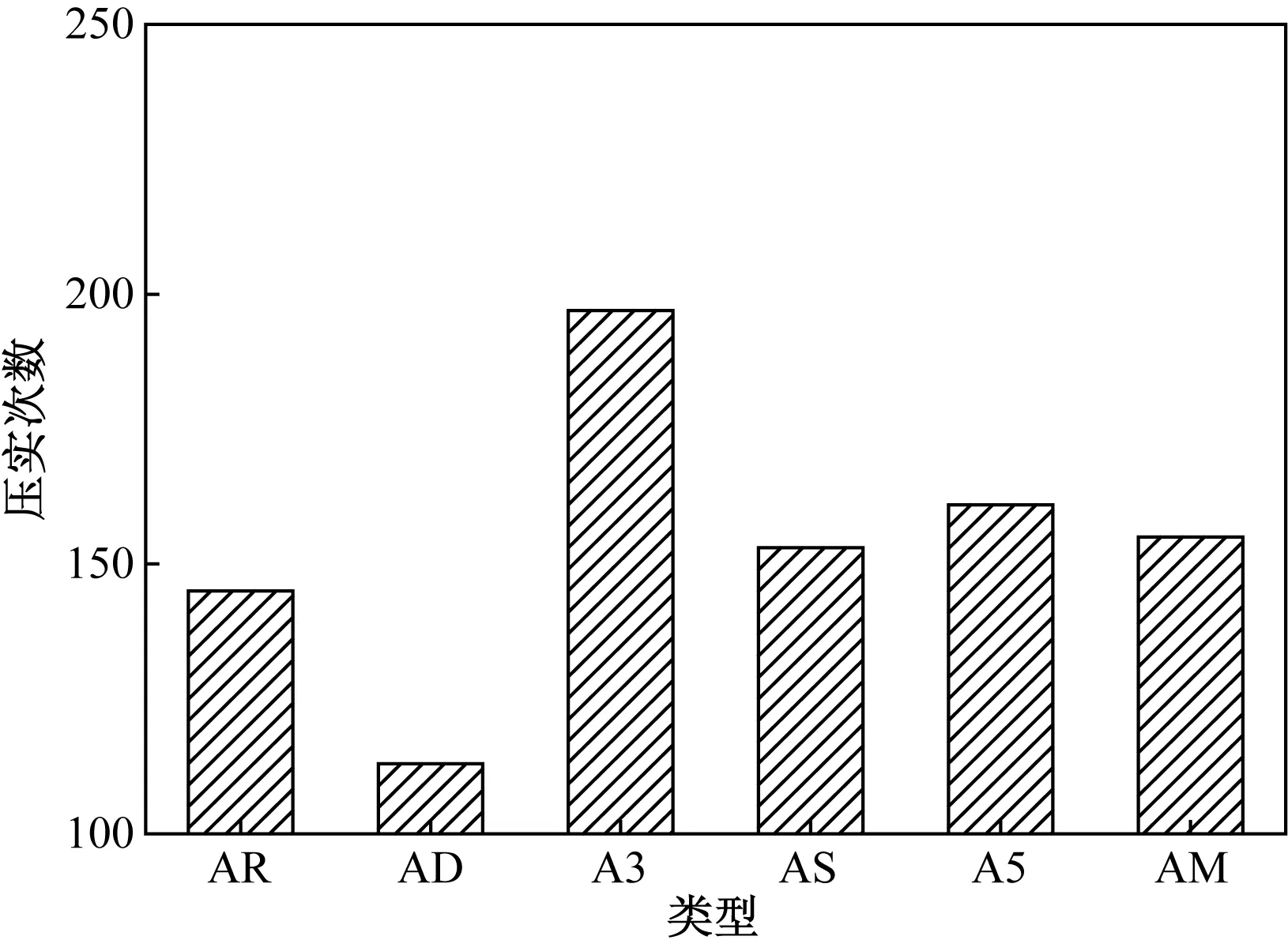

采用最佳油石比为5.2%,击实温度为160 ℃,分别成型温拌橡胶沥青混合料的马歇尔试件与旋转压实试件。温拌橡胶沥青混合料的密实度将根据马歇尔试件的孔隙率,旋转压实试件达到相同高度(40 mm)所需的旋转次数来表征。当马歇尔试件孔隙率越小,旋转压实试件旋转次数越少,混合料压实性越好。马歇尔试件孔隙率如图2所示,旋转压实试件旋转次数如图3所示。

图2 马歇尔试件孔隙率

图3 试件旋转压实次数

由图2可知,所有的温拌橡胶沥青混合料试件孔隙率均在可接受范围内,表明温拌剂可将混合温度降低至少15 ℃。AD与AM混合料孔隙率小于AR混合料,可见AD与AM温拌剂具有较好的降温效果,其击实温度可进一步下降。A3和A5混合料孔隙率稍大于AR混合料,假设需要达到AR混合料孔隙率指标,则需要进一步提高A3与A5温拌剂用量,或提高击实温度。AS混合料孔隙率与AR混合料孔隙率相近,可见AS温拌剂降温效果为15 ℃。由图3可知,大部分温拌橡胶沥青混合料的压实次数与AR混合料的压实次数较为接近。仅A3混合料压实次数远高于AR混合料,若想要达到和后者一样的试件高度,需要增加52次压实。马歇尔击实试验与旋转压实试验均表明,AD温拌剂降温效果最优,然后是AS与AM温拌剂。

2.2 水稳定性

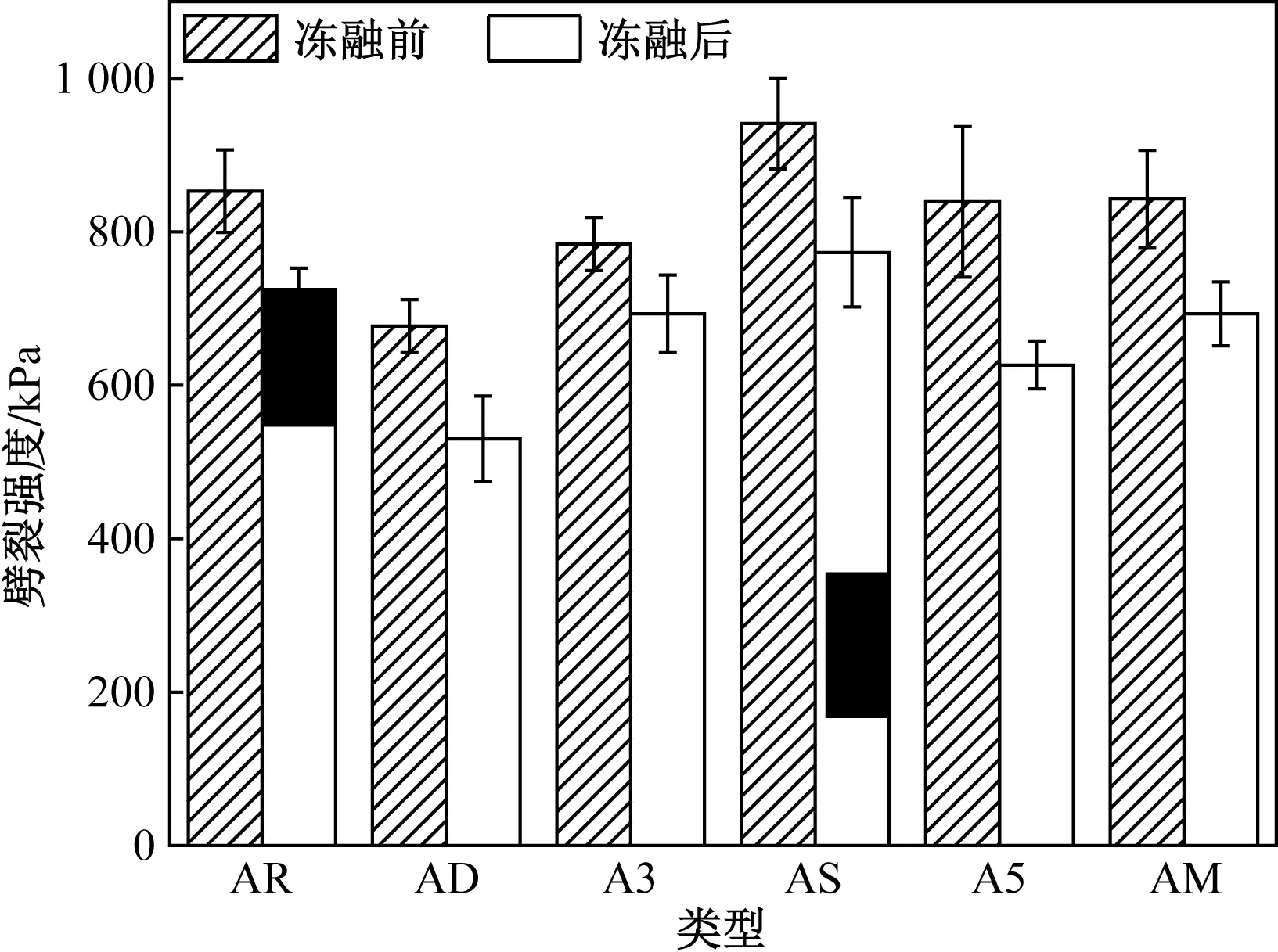

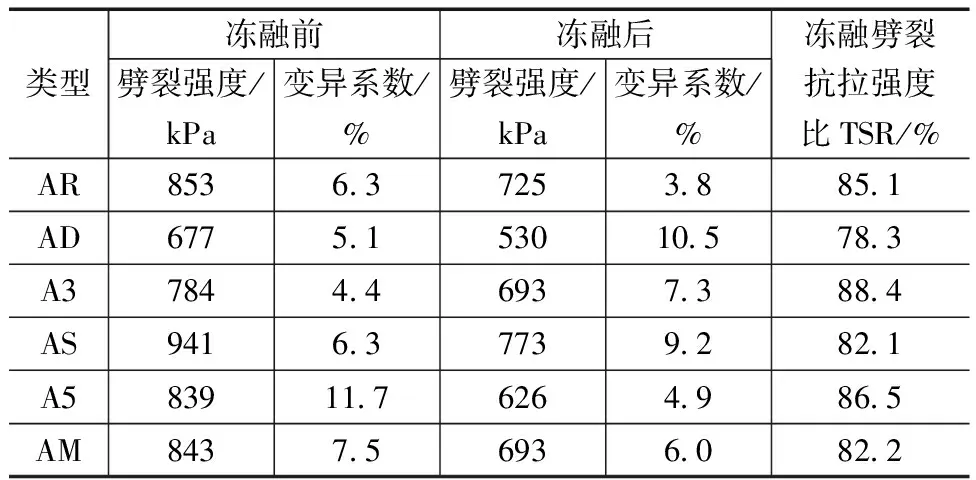

水稳定性是所有温拌橡胶混合料都必须考虑的问题,在降低温度拌合过程中,骨料中水分可能无法完全蒸发,路面服役期间发生水损害的可能性将极大增加。参考《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中的规定,温拌橡胶沥青混合料的水稳定性采用冻融劈裂抗拉强度比(冻融前、后马歇尔劈裂强度比值)进行定量化评价。冻融前、后马歇尔劈裂强度试验结果如表5与图4所示。

图4 稳定度试验结果

表5 沥青混合料的劈裂强度试验结果

由图4可知,冻融前AS混合料劈裂强度最大,AD混合料劈裂强度的最小。其他3种温拌橡胶沥青混合料劈裂强度均较AR混合料劈裂强度稍小。

此外,AS混合料在经过冻融循环处理之后的劈裂强度较AR混合料大,6种混合料的劈裂强度大小顺序在冻融处理前后没有发生变化。研究中常用冻融劈裂抗拉强度比(TSR,冻融循环处理前、后试件的劈裂抗拉强度比值)表征沥青混合料的抗水损能力。TSR值越大,说明混合料的抗水损能力就越强。由表5可知,所有试件的TSR值介于78.3%~88.4%。将75%规定为临界TSR值,将规定值与得到的温拌橡胶沥青混合料TSR值进行对比,可知温拌橡胶沥青混合料的抗水损性能均符合要求的。而且从表5可看出,A3的TSR值最高(88.4%),AD的最低(78.3%)。AD相对较差的性能表现可能是由于Evotherm-DAT温拌剂掺量过高,拌合过程中液相温拌剂未完全蒸发。此外,只有A3与A5表现出了优于AR的抗水损性能,AS与AM的抗水损性能较AR稍差。综上所述,所有温拌橡胶沥青混合料的抗水损性能处于比较理想情况,原因可能是添加温拌剂后,降温幅度仅15 ℃,温拌橡胶沥青混合料的击实温度与常规沥青混合料击实温度相近,所成型的试件依然可以拥有较高的性能。

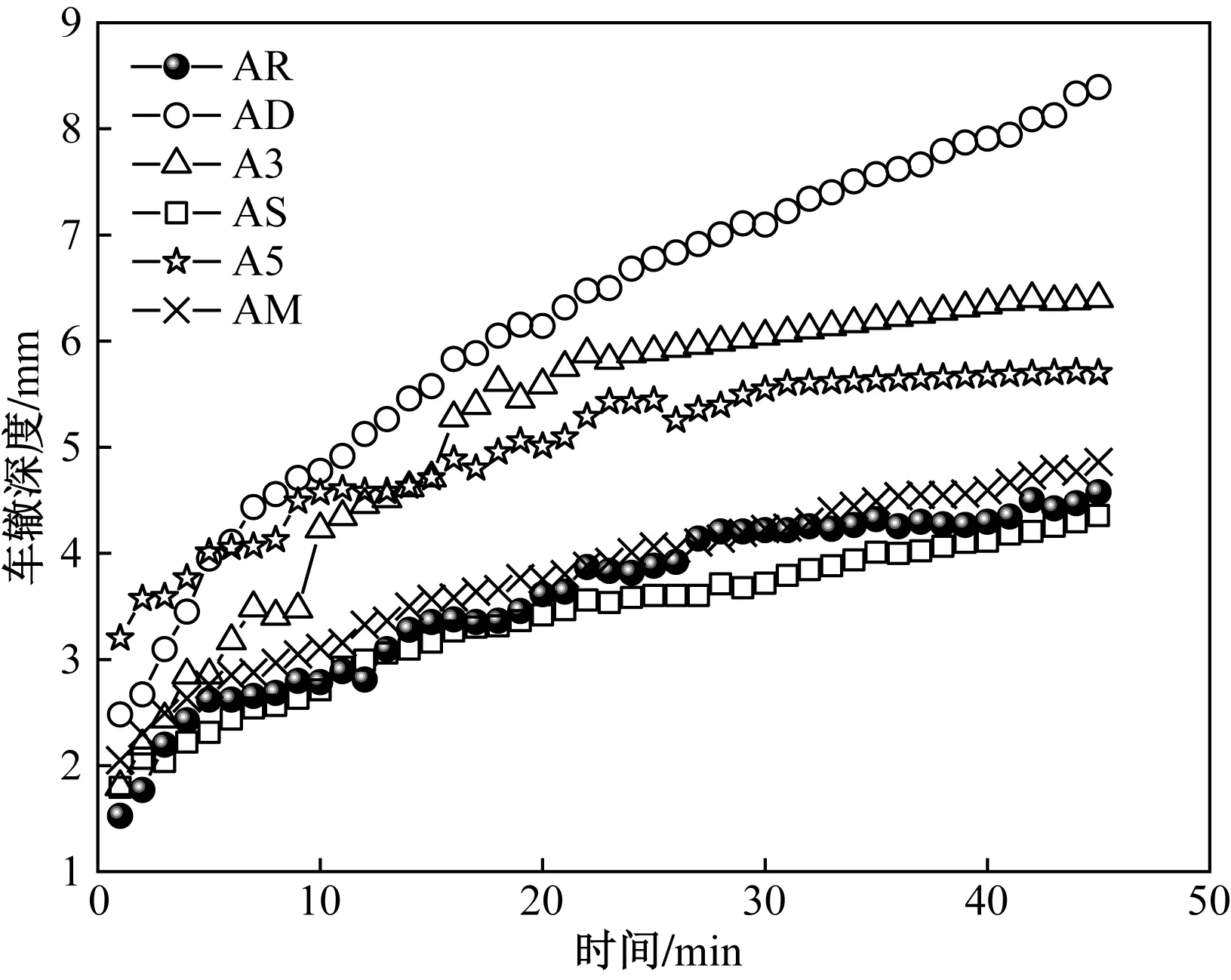

2.3 抗车辙性能分析

橡胶沥青混合料和温拌橡胶沥青混合料的抗车辙性能采用动稳定试验评估。性能评估中有两个重要参数,分别是车辙深度(与原表面有关的试样表面变形量)和车辙速率(最后15 min的车辙增长速率)。橡胶沥青混合料与温拌橡胶沥青混合料动稳定度试验结果如图5和表6所示。

图5 AR及温拌橡胶沥青混合料的累积车辙深度

表6 AR和温拌橡胶沥青混合料的轮辙试验结果

由图5和表6可知,AR混合料在45 min重复加载循环之后的平均车辙深度为1.69 mm,仅AS混合料车辙深度指标优于AR混合料,其余温拌橡胶沥青混合料车辙深度均大于AR混合料。AD混合料车辙深度指标表现最差(3.75 mm),其较AR混合料车辙深度指标增加了122%,表明Evotherm-DAT温拌剂对橡胶沥青混合料抗车辙能力影响较大,采用Evotherm-DAT温拌剂作为外掺剂时,应重点提升抗车辙性能。AM混合料的抗车辙能力与AR混合料的抗车辙性能相对接近,但A3和A5混合料抗车辙性能出现了明显的下降,相对于AR混合料分别下降了38%与71%。对于车辙速率而言,AR混合料车辙速率仅1.03 mm/h,AS混合料车辙深度较AR混合料仅低7%,但AS混合料车辙速率较AR混合料低50%。由于车辙速率分析对象为最后15 min的车辙深度变化速率,可知AS混合料试验前期车辙深度迅速增加,后期保持平稳。因此,AS混合料整体抗车辙性能优于AR混合料。AM混合料车辙速率与AR混合料相近,鉴于试验周期内车辙深度指标也较为接近,AM混合料与AR混合料抗车辙性能较为相近。AD、A3与A5混合料车辙速率较AR混合料分别增加了157%、63%、110%,因此,AD、A3与A5混合料车辙深度与AR混合料车辙深度的差距将随着时间的增加而不断增加。

3 动态模量参数分析

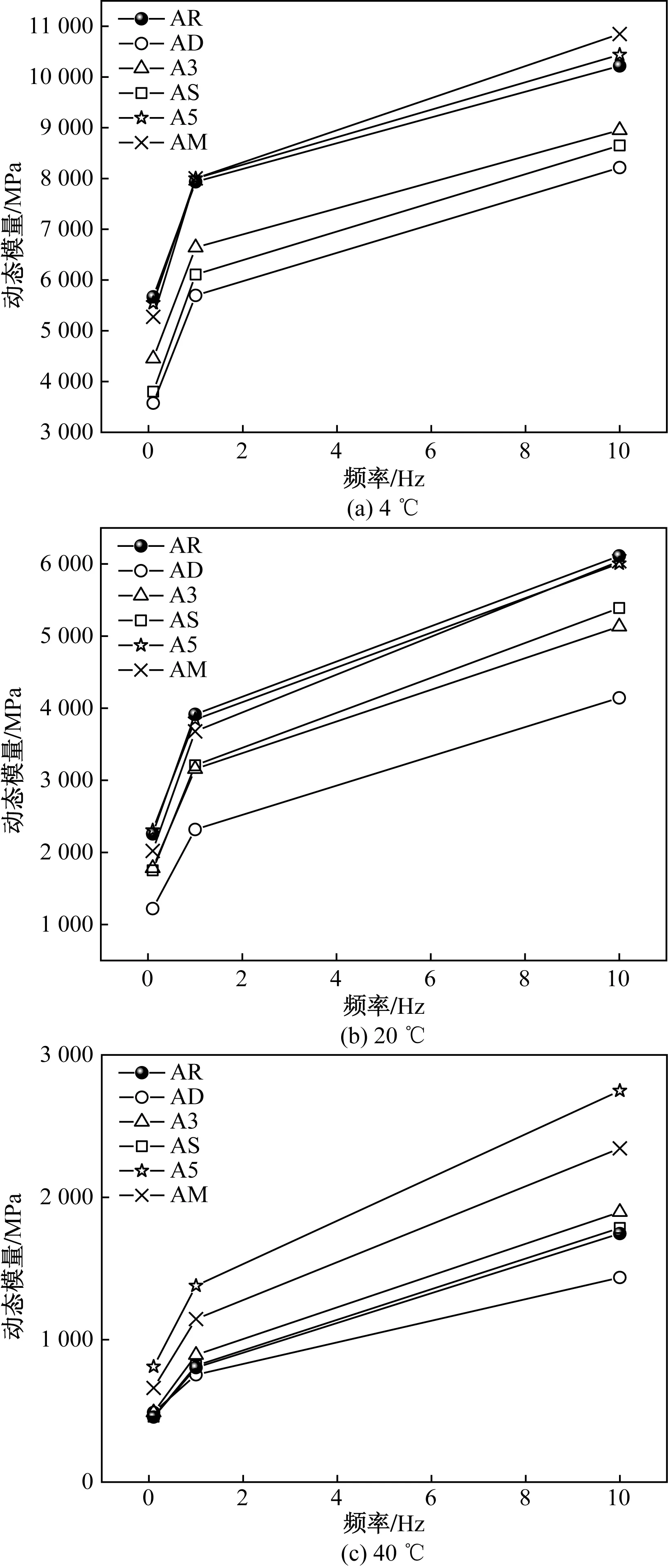

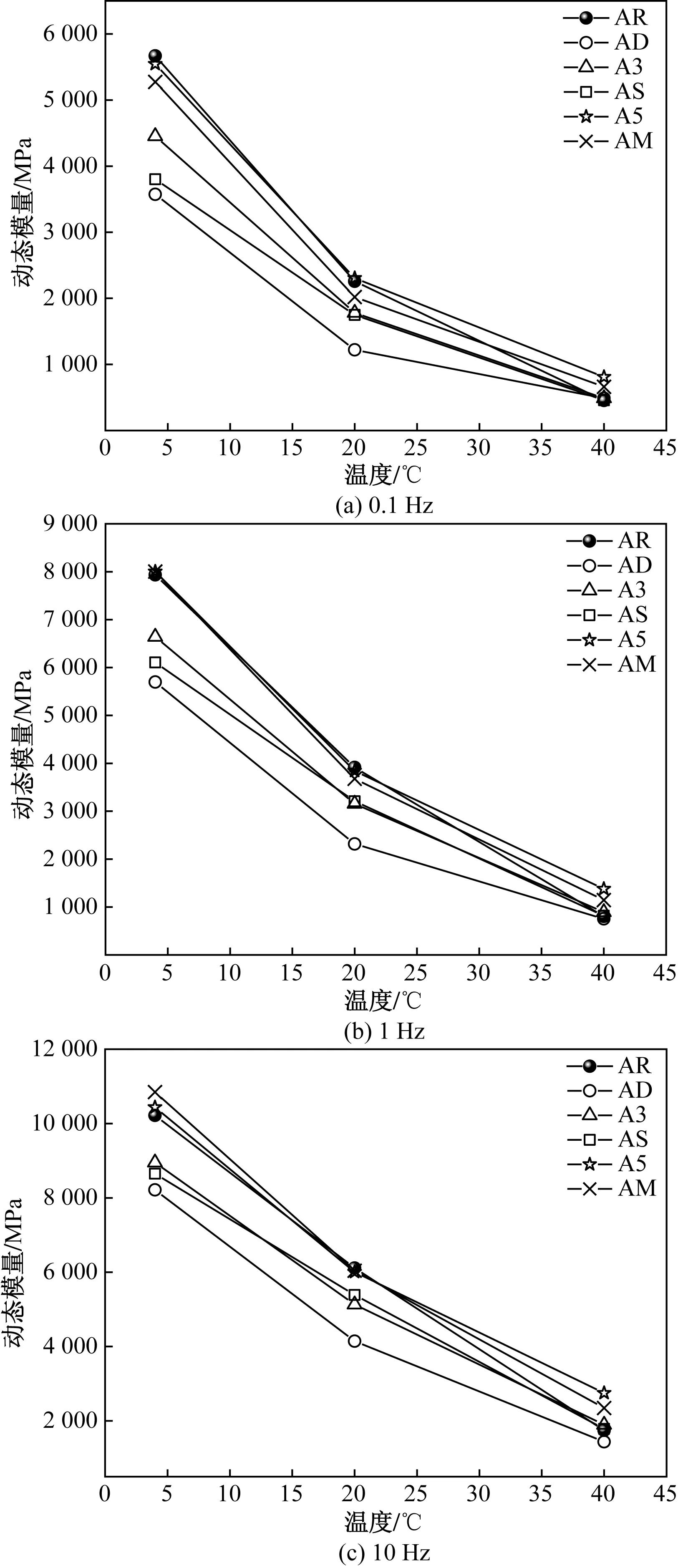

沥青混合料在低应力水平下属于线性黏弹性材料,连续加载正弦荷载时的应力-应变关系被定义为动态模量。相关研究表明,沥青混合料高温动态模量与混合料实际应用中的抗车辙性能有良好的相关性,而中温动态模量则与混合料的抗疲劳性能相关性较好,低温动态模量与混合料的抗开裂性能相关性较好[15]。采用《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中动态模量试验方法分析橡胶沥青和温拌橡胶沥青混合料的动态模量变化规律。试验温度分别为4、20、40 ℃。每个温度下,进行3组不同频率0.1、1、10 Hz试验。试验结果如图6与图7所示。

图6 不同温度下各混合料动态模量随频率变化趋势

图7 不同频率下各混合料动态模量随温度变化趋势

由图6可知,随着频率的增加,橡胶沥青混合料与温拌橡胶沥青混合料动态模量不断增大;随着温度的增加,温拌橡胶沥青混合料动态模量与橡胶沥青混合料动态模量差距在不断缩小,并在高温区间,实现了超越。由图6(a)可知,低温(4 ℃)时,AD、A3与AS混合料动态模量低于AR混合料,而A5、AM混合料动态模量与AR混合料相近,特别在10 Hz频率下,其动态模量高于AR混合料。由图6(b)可知,中温(20 ℃)时,AD、A3与AS混合料动态模量低于AR混合料,而A5、AM混合料动态模量与AR混合料相近,即A5、AM混合料抗疲劳性能与AR混合料相近。由图6(c)可知,高温(40 ℃)时,A3、A5与AM混合料动态模量大于AR混合料,AS混合料动态模量与AR混合料相近,而AD混合料动态模量小于AR混合料,即AD混合料抗车辙性能低于AR混合料,该分析结果与前文抗车辙性能分析相一致。

图7可知,随着温度的增加,橡胶沥青与温拌橡胶沥青动态模量不断减小;随着频率的增加,温拌橡胶沥青混合料动态模量与橡胶沥青混合料动态模量差距不断增大。由图7(a)与7(b)可知,在低频率与中频率(0.1 Hz与1 Hz)下,A5、AM混合料动态模量与AR混合料相近,特别在高温阶段,A5与AM混合料动态模量高于AR混合料。由图7(c)可知,在高频率(10 Hz)下,中温阶段的A5、AM混合料动态模量与AR混合料相近,低温与高温阶段的A5、AM混合料动态模量高于AR混合料。由图6与图7可知,A5、AM混合料动态模量与AR动态模量最为接近。

4 结论

比对分析橡胶沥青混合料与不同类型的温拌橡胶沥青混合料的密实度、水稳定性、抗车辙性能与动态模量参数,得到以下结论。

1)所分析的温拌剂至少可以有效降低橡胶沥青混合料击实温度15 ℃,Evotherm-DAT与Aspha-min温拌剂可实现更佳的降温效果。

2)所分析的温拌橡胶沥青混合料抗水损能力均满足规范要求,其中A3混合料抗水损性能最好,AD混合料抗水损性能最差。

3)仅AS混合料车辙深度指标优于AR混合料,其余温拌橡胶沥青混合料车辙深度均大于AR混合料,其中,AD、A3、A5混合料车辙深度与AR混合料车辙深度的差距将随着时间的增加而增大。

4)随着温度的增加,温拌橡胶沥青混合料动态模量与橡胶沥青混合料动态模量差距在不断缩小,并在高温区间实现超越;随着频率的增加,温拌橡胶沥青混合料动态模量与橡胶沥青混合料动态模量差距不断增大;A5、AM混合料动态模量与AR动态模量最为接近。