固-液-温耦合作用下油液特性对大排量柱塞泵流量脉动的影响

2023-11-24夏毅敏李正辉谭顺辉刘伟夏士奇

夏毅敏 李正辉 谭顺辉 刘伟 夏士奇†

(1.中南大学 机电工程学院,湖南 长沙 410083;2.中铁工程装备集团有限公司,河南 郑州 450016;3.中国铁建重工集团股份有限公司,湖南 长沙 410100)

由于不同的地理环境与气候因素影响,挖掘机、盾构机有时会在极端的温度下进行施工作业。例如:在冬天的东北地区施工,地层温度能达到-20 ℃以下;而在夏天的海南地区施工,地层的温度能达到80 ℃以上。大排量(≥500 mL/r)柱塞泵作为大型工程机械的核心动力元件,常工作在高负载、高压的工况之中,恶劣的工况条件使其油液介质常处在较极端的温度下,油液特性也发生了较大的变化;此外,大排量柱塞泵的脉动冲击也会影响系统性能,介质特性会进一步加剧脉动。液压油作为轴向柱塞泵的主要工作介质,其不同的油液特性对轴向柱塞泵流量与压力脉动有着重要的影响,进而影响着轴向柱塞泵的转速波动、振动噪声和容积效率等问题。

国内外学者针对柱塞泵脉动的研究有很多,且多集中在配流盘阻尼结构[1-2]、柱塞分布形式[3-4]与油液介质特性[5-8]这3个方面,目前很少有从温度角度探究柱塞泵流量脉动的研究。本文以大型工程机械用高压大排量柱塞泵(750 mL/r,以下简称750柱塞泵)为研究对象,以HPL#46液压油为油液介质,建立油液动力黏度、密度与体积弹性模量的温度模型以及斜盘式轴向柱塞泵的压力、流量与温度数学模型,并使用ADAMS-AMESim 软件搭建某品牌750 柱塞泵固-液-温联合仿真模型。探究不同温度下油液密度、动力黏度、体积弹性模量对柱塞泵流量压力脉动的影响规律与不同油液特性对脉动率的影响程度。

1 油液温度特性数学模型的建立

1.1 油液动力黏度

油液的动力黏度是流体流动时内部表现出抵抗流体分子间相对运动的内摩擦力性质。油液介质黏度过高会导致液压泵各部件的运动阻力增加,温度上升变快;同时,黏度还与柱塞泵的泄漏量有关,黏度越小柱塞泵的泄漏量越大。本文仿真设置的油液介质为HLP#46 抗磨液压油,在此建立HLP#46抗磨液压油的动力黏度特性的数学模型为[9]

式中:μ为HLP#46液压油在温度T与压力p时的动力黏度;μ0为HLP#46 液压油在40 ℃与0.1 MPa 时的动力黏度。

1.2 油液密度

油液的密度是比体积的倒数,柱塞泵中的油液介质是混合物,其中包含液体、蒸汽和油液气体,油液的比体积在数值上可表示为液体、蒸汽和油液气体比体积的质量加权平均值。油液密度可以表示为[10]

式中:ρl、ρv和ρg分别为油液液体、蒸汽和油液气体的密度;xl、xv和xg分别为油液液体、蒸汽和油液气体的质量分数。其中,ρl、ρv和ρg均为温度的函数,且三者均随着温度的升高而降低,因此油液密度ρ也随着温度的升高而降低。为方便计算,推导出以下经验公式(3)用于计算油液密度:

式中,ρ和ρ-20分别为温度为T和温度为-20 ℃时HLP#46液压油的密度,ρ-20取值为900 kg/m3。

1.3 油液的体积弹性模量

油液的体积弹性模量是体积压缩系数的倒数,油液体积弹性模量越大,油液就越难以被压缩。油液的温度能够影响气体的压缩性、空气的吸入量以及气泡的大小等,将对油液体积弹性模量产生影响。使用IFAS 模型建立HLP#46 液压油的压力-体积弹性模量数学模型为[11]

式中:Ke为含气油液的有效体积弹性模量;E0为HLP#46 液压油在常温时的体积弹性模量,设为1 550 MPa;P0为标准大气压0.1 MPa;γ为初始压力下油液气体体积含量;g为压力系数,取值为11.4;k为多变常量,取值为1。

Kim 等[11]又在体积弹性模量的压力模型基础上考虑温度对式(4)中E0的影响,得到了包含温度影响的HLP#46液压油体积弹性模量修正公式:

式中,E0,-20为温度为-20 ℃时HLP#46 液压油的体积弹性模量(取值为1 910 MPa),τ为温度系数(取值为8.11 MPa/℃)。

2 柱塞泵固-液-温耦合数学模型的建立

2.1 柱塞泵流量模型

根据节流公式可以计算得到吸入柱塞腔的体积流量qin,i与排出柱塞腔的体积流量qout,i[12],表示为

式中:Cq为流量系数;Ain、Aout分别为柱塞泵吸油窗口、排油窗口过流面积,Ain与Aout的变化曲线如图1所示;pi为柱塞腔压力;pin为柱塞泵吸油压力;pout为柱塞泵排油压力。

图1 配流盘过流面积变化曲线Fig.1 Change curve of flow area of valve plate

柱塞泵中配流副、柱塞副与滑靴副处均存在油膜,这些油膜起到润滑与支撑的作用,同时也会导致泵内油液泄漏,泄漏量对柱塞腔内压力有着重要的影响。泄漏量主要由柱塞副泄漏量qlp,i、滑靴副泄漏量qls,i和配流副泄漏量qlc,i3部分组成。

柱塞副泄漏量qlp,i主要是由柱塞在柱塞腔中倾斜导致油膜厚度不均匀产生的泄漏,与柱塞在柱塞腔中作往复运动产生的泄漏两部分组成,可以表达为[13]

式中:δ1为柱塞副油膜平均厚度;ε为柱塞平均偏心率;RP为柱塞半径;vi为柱塞在柱塞腔中的运动速度;l0为柱塞与柱塞腔的接触长度;u为柱塞与柱塞孔之间的平均间隙。

滑靴副泄漏量qls,i是油液经过柱塞阻尼孔、滑靴阻尼孔和滑靴与斜盘之间的油膜泄漏产生的。在柱塞泵工作过程中,柱塞与滑靴组成的柱塞组件在离心力与摩擦力组成的倾覆力矩作用下会使得滑靴副油膜变为楔形,假设滑靴副油膜厚度是均匀的,则滑靴副泄漏量可以表示为[13]

式中:A、B、C为滑靴副结构参数;dA为柱塞阻尼孔直径;lA为柱塞阻尼孔长度;dB为滑靴阻尼孔直径;lB为滑靴阻尼孔长度;δ2为滑靴油膜平均厚度;RC为滑靴底密封带外半径;rC为滑靴底密封带内半径。

配流副泄漏量qlc,i是油液从柱塞腔内流经配流盘的外密封带进入柱塞泵的壳体形成的。柱塞泵工作时,缸体由于高低排油口的压力不同而产生倾覆力矩,缸体与配流盘之间形成楔形间隙油膜,假设配流副油膜厚度是均匀的,则配流副泄漏量可以表示为[13]

式中:θ0为柱塞腔出口包角;δ3为配流副油膜平均厚度;R1为配流盘内密封带内半径;R2为配流盘内密封带外半径;R3为配流盘外密封带内半径;R4为配流盘外密封带外半径。

柱塞泵进口处的体积流量Qin与出口处体积流量Qout为各柱塞腔进出流量之和,表示为

2.2 柱塞泵压力模型

由于柱塞泵中各个柱塞的运动模式相同,每个柱塞腔内流量与压力的建立与变化过程是相似的,只有相位与时间上的区别,因此可以建立单柱塞的集中参数模型,再将9个柱塞的集中参数模型整合为整泵的集中参数模型,柱塞腔的压力pi的微分方程为[14]

式中:α为油液热体积膨胀系数;V0为柱塞位于下死点时柱塞腔的闭死容积;Vi为柱塞腔随柱塞运动而变化的容积;Ti为柱塞腔温度。

柱塞腔随柱塞运动而变化的容积Vi表示为[15]

式中:Ap为柱塞腔横截面积;ω为主轴转速;φ为缸体转角;β为斜盘倾角;ψ为缸体锥度;RZ为柱塞球头球心到主轴的最短距离。

柱塞泵吸油口处压力pin与排油口处压力pout分别等于9个柱塞腔的吸油压力与排油压力在相位上的组合。

2.3 柱塞泵温度模型

除了油液流量能够对柱塞腔压力产生影响,考虑到柱塞腔内油液在不同的温度下会膨胀或收缩,柱塞腔温度也是柱塞腔压力的影响因素。温度是一个状态变量,遵守能量守恒定律,将模型进行简化,忽略油液中的动能和势能,仅考虑油液内能,并假设油液的体积恒定,则单个柱塞腔内温度Ti的微分方程可以表示为[16]

式中:为其他热流量的总合;m为油液的总质量;mi为各柱塞腔内油液的质量;hi为单个柱塞腔中油液的焓;Cp为油液的等压热比系数。

由式(14)可知柱塞腔温度变化由油液质量流量与油液压力两部分共同影响。其中单个柱塞腔中的油液质量mi的微分方程可以表示为[17]

单个柱塞腔中油液的焓hi的微分方程可以表示为

2.4 柱塞泵固-液耦合模型

前文已建立大型工程机械用高压大排量斜盘式轴向柱塞泵的流量模型、压力模型与温度模型,但是柱塞腔内油液压力会对柱塞动力学模型的受力产生影响,改变柱塞运动速度,进而造成柱塞腔内油液压力的改变。考虑到柱塞泵多刚体运动学模型与柱塞泵液压模型之间的耦合作用,下面还需要建立柱塞泵的固-液耦合模型,以更加准确地反映柱塞泵的流量、压力变化情况。

柱塞滑靴组件在运动过程中的受力情况如图2所示,柱塞滑靴组件分别受到斜盘对滑靴的推力FN、缸体的摩擦力Ff、轴向惯性力Fg、离心力轴向分力Fa1以及柱塞腔内油液压力Fi。柱塞受力求解如下[17]:

图2 锥形缸体柱塞受力分析Fig.2 Force analysis of piston of conical cylinder block

式中,M1与M2分别为滑靴与柱塞的质量,ap,i为柱塞轴向加速度,f为缸体与柱塞间的摩擦系数。

柱塞滑靴组件的轴向受力平衡方程表示如下:

式中,c为方向系数,当柱塞速度vi是正方向时,c=1,当柱塞速度vi是负方向时,c=-1。

根据式(24)可以求出柱塞轴向加速度ap,i:

将式(25)展开并化简得到:

通过柱塞轴向加速度公式(26)将柱塞泵的动力学模型与液压模型进行耦合,柱塞泵的固-液-温耦合模型搭建完成。

2.5 柱塞泵的固-液-温耦合联合仿真模型

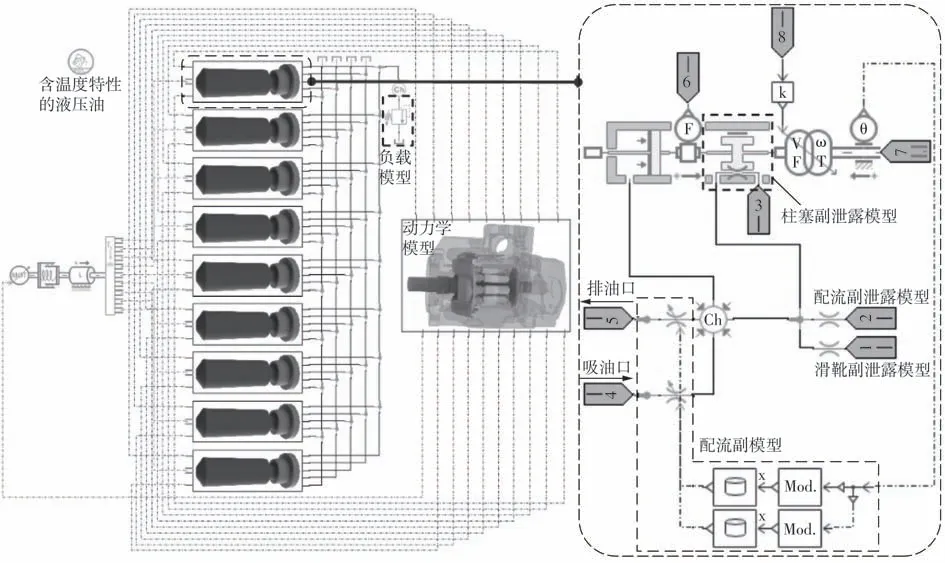

将建立的柱塞泵固-液-温耦合数学模型整合到ADAMS 与AMESim 软件中进行建模仿真。以某品牌750 柱塞泵为建模对象,利用ADAMS 软件搭建柱塞泵的动力学仿真模型,并在AMESim 软件中建立柱塞泵的THCD 模型,泵模型中的油液模型、柱塞模型、泄露模型、配流副模型与泵负载模型均采用包含温度特性的元件建立,能够反映柱塞泵在工作过程中的焓变与温度变化,其中也包含了温度变化对油液介质特性的影响。通过对泵动力学模型中的主轴添加驱动为模型输入机械能,并通过FMU数据交换模块实现动力学模型与THCD 模型之间的固-液-温耦合作用。750柱塞泵的固-液-温耦合联合仿真模型如图3所示。图中数字均为模型接口编号;“Ch”、“F”、“k”、“θ”等均为模型元件符号;“Ch”表示柱塞腔容积,“F”表示力传感器,“k”为增益系数,用来控制从8 号口输入信号的数值,“θ”表示角度传感器,用以传输旋转角度数值至表格编辑器“Mod.”。

图3 基于ADAMS与AMESim的750柱塞泵的固-液-温耦合联合仿真模型Fig.3 Solid-liquid-temperature coupling co-simulation model of a 750 mL/r displacement piston pump based on ADAMS and AMESim

2.6 油液特性参数选取

采用HLP#46 液压油作为柱塞泵工作介质。本文以温度为变量,选取在标准大气压下-20~200 ℃温度区间下油液的密度、动力黏度与体积弹性模量数值,如表1 所示[18],为开展试验与仿真提供依据。

表1 油液特性随温度的变化表Table 1 Table of oil properties varying with temperature

3 结果与分析

柱塞泵的固-液-温耦合模型联合仿真时选择标准积分器,动力学仿真输出步长设置为5×10-6s。主要联合仿真参数设置如表2所示。

表2 联合仿真参数Table 2 Co-simulation parameters

3.1 温度影响下流量和压力的脉动规律分析

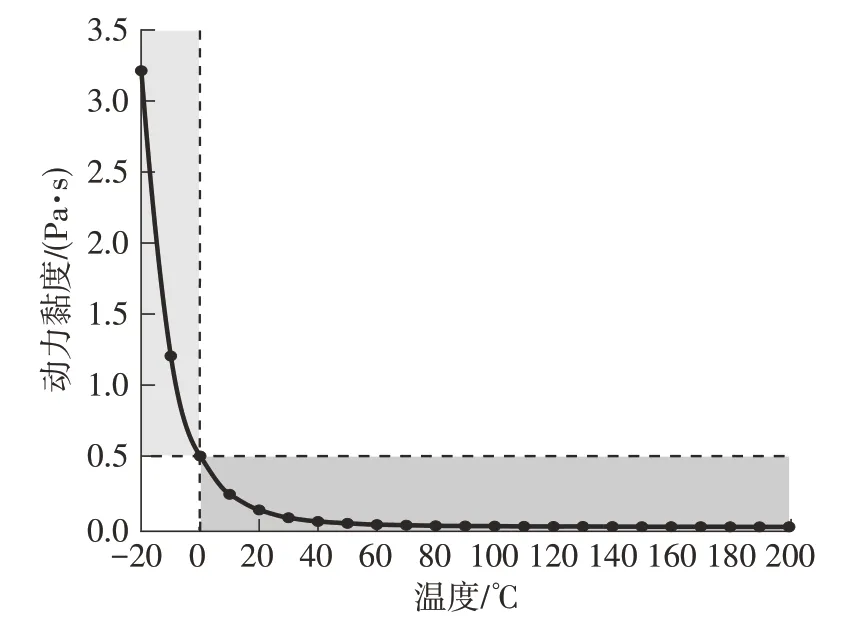

大型工程机械用高压大排量柱塞泵常工作在极端的环境与工况下,导致泵中油液温度变化范围极大,为进一步探究极端油液温度对泵流量脉动率的影响规律,将仿真的油液温度范围设置为-20~200 ℃,图4为油液温度在-20~200 ℃时流量脉动率的变化曲线。由图4可以看出,当油液低于0 ℃时,流量脉动率随着温度的降低而迅速上升且超出正常水平。这是由油液黏-温特性所导致的,HLP#46液压油的黏-温特性如图5所示。由图5可知,当温度大于0 ℃时,油液动力黏度在0~0.5 Pa·s 范围内随着温度的上升而逐渐减小,当温度小于0 ℃时,油液动力黏度随着温度的降低从0.5 Pa·s 快速升高,在-20 ℃时升高至3.2 Pa·s。因此,当油液温度低于0 ℃时,动力黏度会随着温度的降低而迅速增大,油液动力黏度过大将导致柱塞泵无法正常吸排油液,造成泵内空化现象越来越剧烈,柱塞腔内因空化产生的气泡在高压下溃灭而产生流量冲击,致使泵出口流量脉动率迅速增大;而在0 ℃以上范围内流量脉动率随着温度的上升而平稳上升,这是由于对泵出口流量脉动率影响最大的油液特性是体积弹性模量,其占比为97.19%,随着油液温度的升高,油液体积弹性模量逐渐降低,由柱塞腔油液压力变化公式可知,随着油液体积弹性模量的下降,柱塞腔内油液压力变化增大,脉动率上升。

图4 温度-流量脉动率变化曲线Fig.4 Temperature-pulsation rate curve

图5 HLP#46液压油的黏-温特性曲线Fig.5 Viscosive-temperature characteristic curve of HLP#46 hydraulic oil

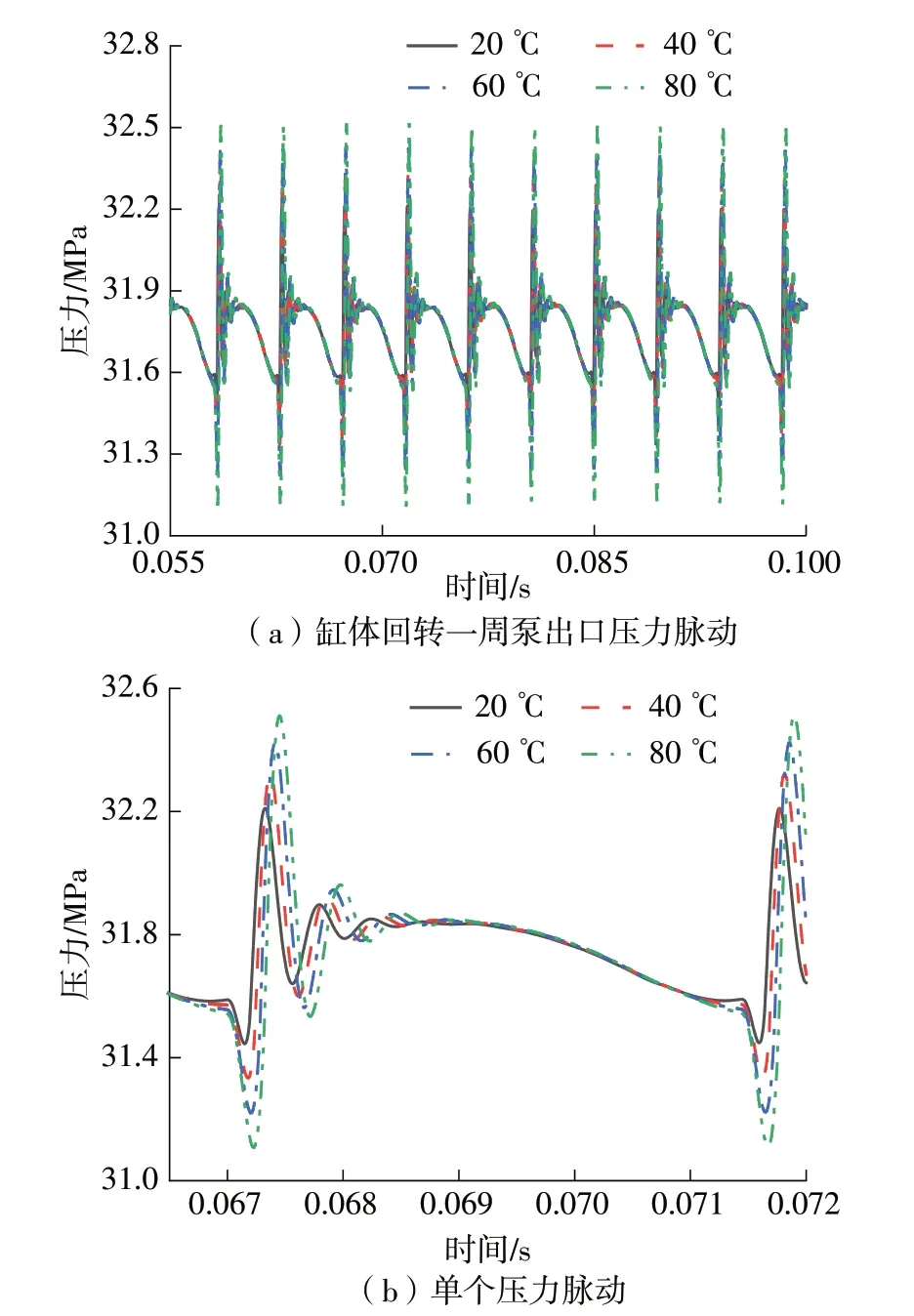

泵出口压力、流量脉动呈现周期性变化,压力的波动周期为60/(zω),其中z为柱塞数量,ω为主轴的转速,1 500 r/min 的转速下9 柱塞泵的压力与流量脉动频率为225 Hz。选取20、40、60、80 ℃4 种不同油液初始温度探究不同温度影响下流量、压力脉动规律。图6 与图7 分别为同一脉动周期内4 种油液初始温度下的泵出口流量脉动与压力脉动变化曲线,可以看出,不同油液温度对脉动的影响主要体现在配流的排油阶段,而对吸油阶段的脉动影响并不明显,并且随着油液温度的升高,泵出口的流量与压力脉动幅值逐渐增大。

图6 柱塞泵出口流量脉动曲线Fig.6 Piston pump outlet flow pulsation curve

图7 柱塞泵出口压力脉动曲线Fig.7 Piston pump outlet pressure pulsation curve

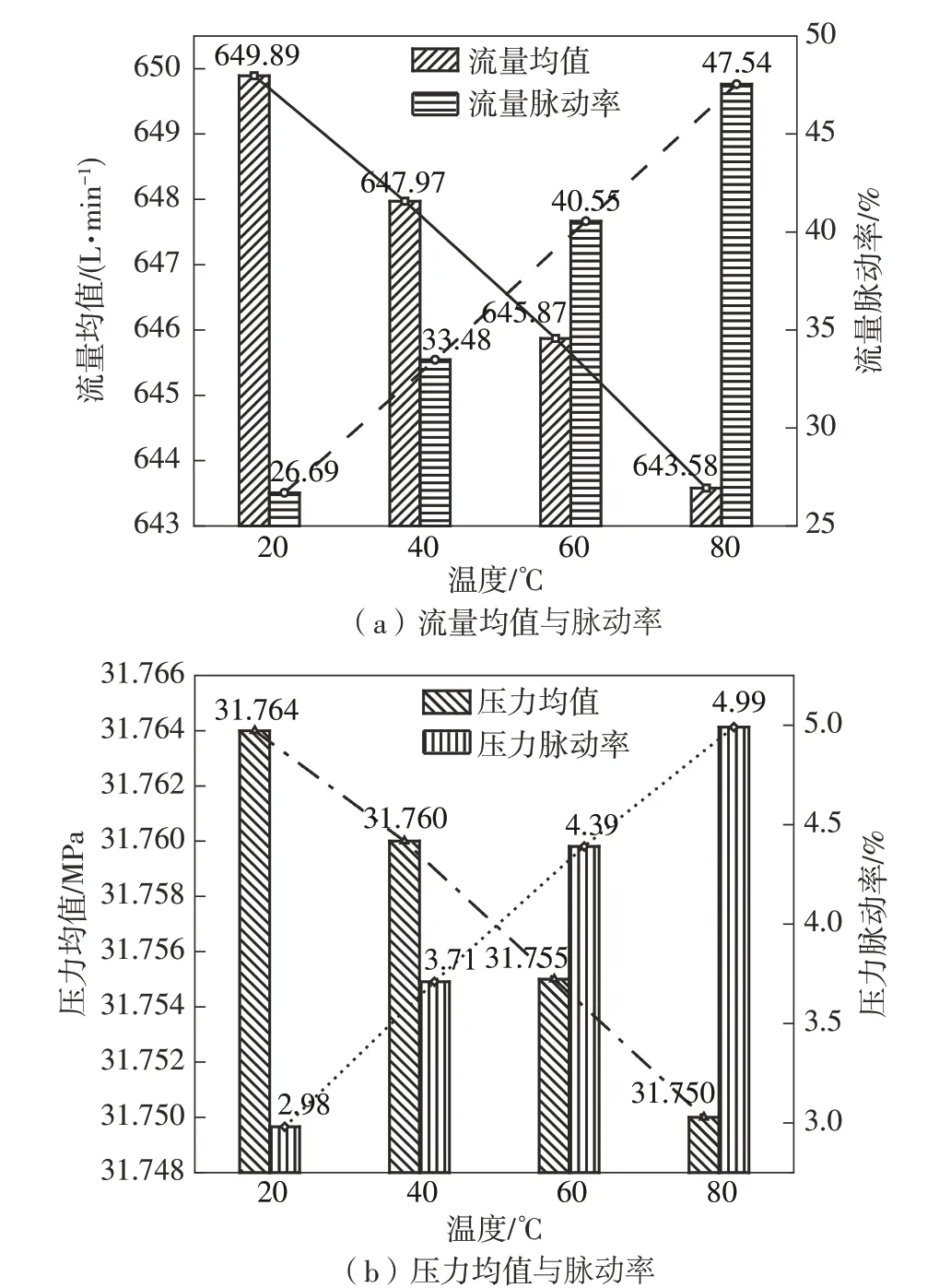

图8为4种温度下柱塞泵出口流量、压力的平均值与脉动率,由图8可以看出,随着油液温度的升高,仿真得到的流量、压力均值都逐渐减小,且流量脉动率与压力脉动率均升高。80 ℃时泵出口的流量脉动率、压力脉动率是20 ℃时的1.78、1.67倍,可见油液温度变化对脉动率影响显著。

图8 4种温度下流量、压力仿真数据Fig.8 Simulation data of flow and pressure at different temperatures

3.2 油液特性对流量脉动的影响程度分析

根据HLP#46 液压油的温度特性可知,随着温度的升高,油液的密度、动力黏度与体积弹性模量均减小。采用正交试验法,分析不同温度下油液密度、黏度与体积弹性模量对柱塞泵出口流量脉动率的影响程度。

首先,将20、40、60、80 ℃ 4种温度下的油液密度、动力黏度与体积弹性模量3 种因素设置为4种水平,如表3所示。

表3 因素水平表Table 3 Factor level table

采用L16正交表设计正交试验,共设置16 组试验方案,设置仿真工况为:柱塞泵转速1 500 r/min,斜盘倾角9.33°,负载压力30 MPa。仿真并计算每一组试验的脉动率,并进行极差分析,正交试验结果与分析如表4所示。

表4 正交试验结果与分析Table 4 Orthogonal test results and analysis

3.3 油液特性影响下的流量脉动规律分析

由于高压大排量柱塞泵常工作在极端的环境与工况下,导致泵中油液温度变化范围极大,为进一步探究不同油液特性对脉动率的影响规律,将仿真的油液温度范围扩大为-20~200 ℃,更大的温度范围使得油液在低温和高温条件下的油液特性差异更大,因此对脉动率会产生巨大的影响。采用单因素分析法探究油液动力黏度、体积弹性模量与密度对泵出口流量脉动率的影响规律。

3.3.1 动力黏度-脉动率特性分析

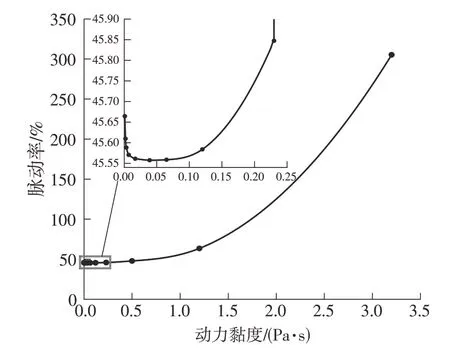

保持油液的密度862 kg/m3与体积弹性模量1 450 MPa不变,在-20~200 ℃范围内,动力黏度从3.2 Pa·s变化到0.001 Pa·s。图9为油液动力黏度对脉动率的影响变化曲线,可以看出,在温度由高到低的变化过程中,随着油液动力黏度的上升,脉动率先下降后上升,整体呈上升趋势。从放大图部分可以看出脉动率在动力黏度为0.04 Pa·s左右时出现拐点,动力黏度从0.04 Pa·s下降至接近0.001 Pa·s的过程中脉动率上升。

图9 动力黏度-脉动率变化曲线Fig.9 Dynamic viscosity-pulsation rate curve

由柱塞副泄漏瞬时流量公式与柱塞腔油液压力变化公式可以得出:随着油液动力黏度的降低,泵的泄漏量增大,导致泵出口处流量减小,脉动率也随之降低。由于动力黏度随着温度的降低呈指数级增长,当温度由0 ℃变化到-20 ℃时,油液的动力黏度由0.5 Pa·s迅速增长到了3.2 Pa·s,该阶段液压油黏度过大,泵工作时内部油液产生大量气泡且不易逸出,空化现象严重,因此脉动率也迅速上升;由图9还可以看出,脉动率在0.5 Pa·s后的增长率明显高于0.5 Pa·s 之前,这是由于温度在90 ℃变化到200 ℃这一过程中,油液动力黏度由0.007 Pa·s降低至0.001 Pa·s,此阶段液压油动力黏度低,柱塞副、配流副、滑靴副处的油膜难以建立,泵的润滑性能大幅下降且内泄漏量增大,极高的温度又造成部分液压油汽化,泵内空化现象严重,使得脉动率大幅上升。20~80 ℃时油液的动力黏度范围为0.009~0.12 Pa·s,在此动力黏度区间脉动率变化极小,符合动力黏度对脉动率贡献程度为0.78%这一结论。因此,在保证油液动力黏度的前提下,为降低油液动力黏度对脉动率的影响,应将油液动力黏度控制在0.04~0.12 Pa·s。

3.3.2 密度-脉动率特性分析

由于HLP#46 油液在-20~200 ℃温度范围内密度数值变化较小,所以在此基础上考虑乙二醇、水等介质的密度,保持油液的动力黏度为0.039 Pa·s与体积弹性模量为1 450 MPa 不变,将密度变化范围扩大到500~1 200 kg/m3,图10为油液密度对脉动率的影响曲线。由图10 可以看出,当油液密度在500~1 000 kg/m3时,泵出口流量脉动率逐渐上升,且上升趋势逐渐变缓。因此,在保证其他油液特性达标的前提下,为降低油液密度对脉动率的影响,应尽量选取密度小的油液介质。

图10 密度-脉动率变化曲线Fig.10 Density-pulsation rate curve

3.3.3 体积弹性模量-脉动率特性分析

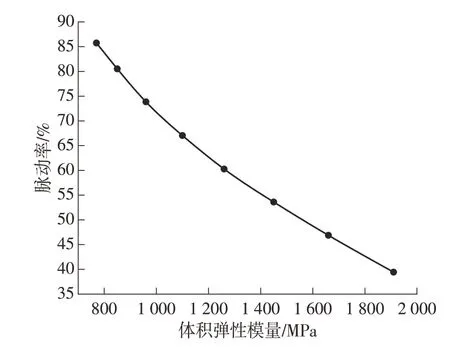

保持油液的密度为862 kg/m3与动力黏度为0.039 Pa·s 不变,在-20~200 ℃范围内,油液体积弹性模量从1 910 MPa变化到750 MPa。图11为体积弹性模量对脉动率的影响曲线,由图11 可知,随着油液体积弹性模量的增大,泵出口的流量脉动率逐渐减小,且减小的速度逐渐变缓。

图11 体积弹性模量-脉动率变化曲线Fig.11 Volumetric elastic moduli-pulsation rate curve

由柱塞泵流量模型可知,随着油液体积弹性模量的增大,流量脉动率逐渐减小。从图11 中还可以看出,在柱塞泵油液最佳工作温度范围20~80 ℃之间,油液体积弹性模量为1 200~1 590 MPa,在此阶段体积弹性模量对脉动率的影响较大,符合动力黏度对脉动率贡献程度为97.19%这一结论。因此,在保证其他油液特性达标的前提下,为降低油液可压缩性对脉动率的影响,应尽量选择体积弹性模量大的油液介质。

4 油液温度-柱塞泵压力脉动实验

4.1 实验原理与实验设备

本实验所采用的泵测试实验台原理图如图12所示,被测泵为750柱塞泵,区别于中小排量泵使用电机驱动。该泵由3台柱塞马达联合驱动,一个溢流阀用来调节系统负载压力,另一个溢流阀作为安全阀,温度传感器安装在泵出口与油箱之间连接的阀块上,压力传感器安装在泵出口处,分别用来监测泵出口处油液的温度与泵出口处油液压力,采样频率均设置为2 000 Hz。被测柱塞泵、温度传感器、压力传感器与信号采集器如图13所示。

图12 泵测试实验台液压原理图Fig.12 Schematic diagram of pump comprehensive test bench

图13 实验元器件Fig.13 Components of experiment

4.2 实验工况

本实验的具体流程为设置溢流阀压力作为泵出口负载,开启柱塞泵测试实验台,启动马达,控制柱塞泵斜盘倾角逐渐增大以提高柱塞泵排量,然后让柱塞泵在恒定的负载压力下工作,记录泵出口油液温度与油液压力变化。

由于油液介质在高压下温升较快,考虑到经济与安全因素,为避免液压油失效,设置油液温度变化范围为36~60 ℃,柱塞泵出口压力(溢流阀压力)为20 MPa,柱塞泵进口压力为2 MPa,柱塞泵转速为1 000 r/min,排量为250 mL/r,采样频率为2 000 Hz。

4.3 实验结果分析

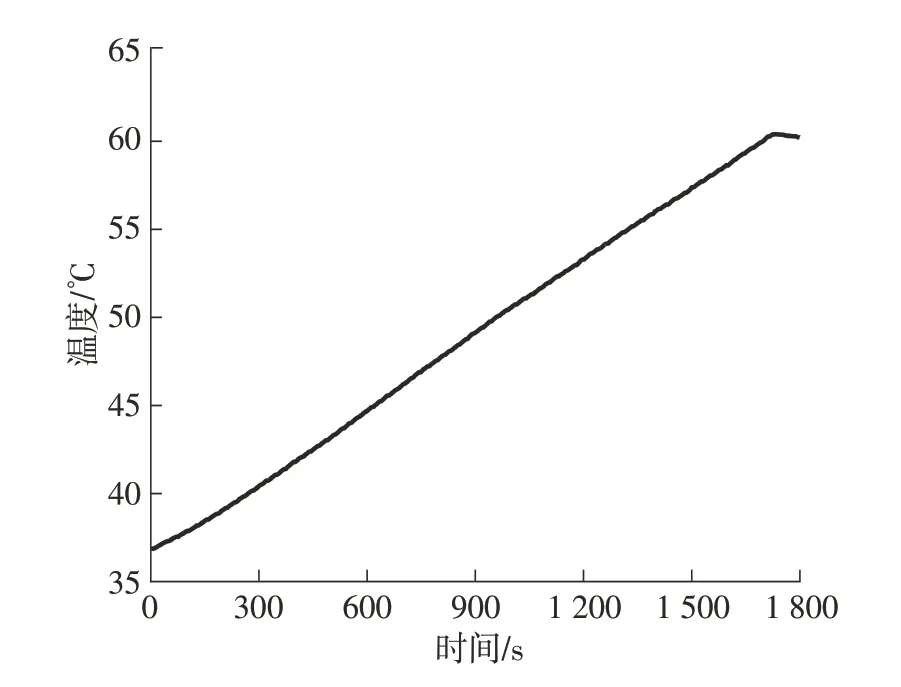

当温度传感器测得油液温度到达60 ℃时,柱塞泵停止工作,得到出口处油液压力变化与油液温度变化曲线。对两条曲线进行10~20 Hz 的带阻滤波,得到油液温度变化曲线,如图14所示。

图14 油液温度变化曲线Fig.14 Oil temperature variation curve

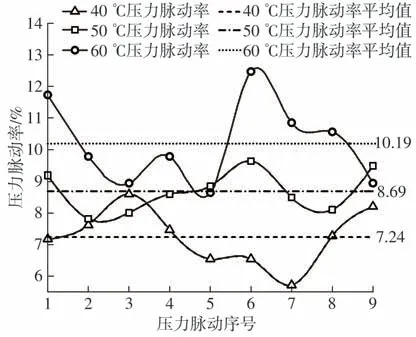

由图14 可知,油液温度变化与时间基本呈线性关系,所以将出口压力变化曲线时间横坐标替换为油液温度来体现不同油液温度下柱塞泵出口压力的变化,取40、50、60 ℃ 3个温度下柱塞泵一个周期内的出口压力变化曲线进行观察分析,如图15所示。由图15 可以看出,随着温度的升高,油液压力脉动逐渐增大。对该规律进行数值量化分析:40、50 与60 ℃时柱塞泵出口油液压力平均值分别为20.470、20.461 与20.452 MPa,出口压力均值逐渐减小,与3.1节中仿真结果一致。图16中计算了在一个周期中柱塞泵9个压力脉动的脉动率,并计算出脉动率的平均值。由图16 可知,40 ℃时油液平均压力脉动率为7.24%,50 ℃时油液平均压力脉动率为8.69%,60 ℃时为10.19%,随着温度的升高,柱塞泵出口处油液压力脉动率逐渐增大,与3.1 节中仿真结果一致,验证了本文所搭建的750柱塞泵固-液-温耦合联合仿真模型的正确性。

图15 3种温度下单周期内油液压力变化曲线Fig.15 Oil pressure variation curves with three temperatures

图16 3种温度下单周期内油液压力脉动率曲线Fig.16 Oil pressure pulsation rate curves with three temperatures in a single cycle

5 结论

(1)区别于传统柱塞泵流量脉动模型,本研究通过搭建温度影响下的油液特性数学模型与大型工程机械用高压大排量斜盘式轴向柱塞泵的固-液-温耦合数学模型,搭建了750柱塞泵固-液-温耦合联合仿真模型,分析得到了当油液低于0 ℃时,脉动率随着温度的降低而迅速上升和在0 ℃以上范围内脉动率随着温度的升高而平稳上升的脉动变化规律。

(2)运用正交试验法分析了油液正常工作温度下不同油液特性对脉动率的影响程度。其中,油液脉动率受油液体积弹性模量的影响最大,油液密度的影响次之,油液黏度的影响最小,影响占比分别为97.19%、2.03%、0.78%。

(3)仿真分析得到:随着油液动力黏度的上升,脉动率先减小后增大,整体呈上升趋势;当油液密度在500~1 000 kg/m3时,流量脉动率逐渐增大,且上升趋势逐渐变缓;随着油液体积弹性模量的增大,泵出口的流量脉动率逐渐减小,且变化率逐渐降低。本研究为柱塞泵不同工作温度下油液的选择提供了指导意义。

(4)实验结果表明,柱塞泵出口油液压力脉动随着温度的升高而逐渐增大,验证了所搭建的750柱塞泵固-液-温耦合联合仿真模型的正确性。不足之处在于未对3种油液特性对柱塞泵脉动率的影响进行实验研究。