FAB法大间隙焊接工艺研究与应用

2023-11-24赵立苏李超喻军蔡莼

赵立苏,李超,喻军,蔡莼

上海外高桥造船有限公司 上海 200137

1 序言

焊接技术是船舶工业的关键技术之一[1],各大船企也在不断大力推进高效焊接技术的应用普及性。据统计,单船的焊接工作量占船体建造总工作量的30%~40%[2],其成本占船体建造总成本的30%~50%[1,3]。因此,提高焊接效率与质量,对于节省焊接时间和降低成本都具有重要意义。如何利用现有的焊接设备,通过工艺创新,减少人工焊接作业量,从而提高焊接效率、节约造船成本,一直是我公司重点研究的课题。

FAB(Flux Asbestos Backing)法工艺焊接生产效率大大高于传统埋弧焊,具有焊接质量稳定的优点,这种工艺方法省去了传统埋弧焊需要翻转工件进行反面碳弧气刨和焊接[4]的步骤,减轻了操作人员的劳动强度,可以缩短分段制造周期,有效提高焊接质量和生产效率。

FAB法在现场生产过程中受到坡口切割和拼板精度的影响,由于没有标准的焊接工艺指导,所以如果出现焊缝间隙过大,就会给焊接操作带来很大的难度,造成焊接质量和焊接效率不稳定,同时也制约了FAB法焊接工艺的使用推广。

经过多次焊接调试,对多种板厚FAB法大间隙焊接工艺进行研究[5],通过对工艺创新、焊接参数优化,使该焊接工艺在生产现场应用时适应性更强,从而可以缩短分段制造周期,有效提高焊接生产效率和焊接质量。

2 FAB法大间隙焊接工艺研究

2.1 FAB法大间隙工艺研究目的

针对FAB法大间隙工艺进行研究,主要是为了充分利用FAB法高效焊接优势,增强该焊接工艺在生产现场应用时的适应性,从而提高焊接质量和生产效率。

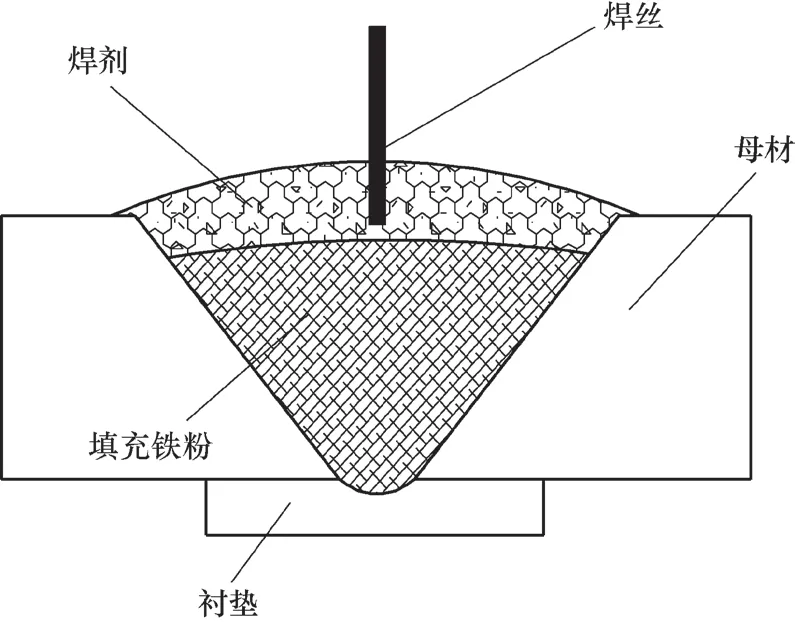

FAB法是将一种带有柔性玻璃纤维所制的陶瓷衬垫[6],粘贴在焊件的背面,在焊缝坡口内填加一定量的铁粉,作为填充金属的一部分,利用埋弧焊的原理,从正面进行焊接,实现单面焊双面成形的效果。FAB法焊接原理如图1所示。

图1 FAB法焊接原理

2.2 FAB法埋弧焊设备选用

焊接设备选用要求主要包括以下几点:

1)合适的电源外特性。

2)保证电弧稳定燃烧。

3)能提供足够大的电弧功率。

4)远距离调节电流装置。

本试验选用暂载率100%的DZ5-1600E型直流埋弧焊机作为焊接设备。

2.3 母材及焊接材料选择

根据生产需求,焊接工艺试验选取12m m、14mm、16mm、18mm厚度的AH36钢板。以板厚16mm的AH36材质钢板作为代表,该材质钢板屈服强度为403MPa,抗拉强度为529MPa,平均冲击吸收能量为246J(0℃),化学成分见表1。

表1 母材化学成分(质量分数) (%)

根据国际通用碳当量公式,计算可得上述AH36钢板的Ceq约为0.3804%(在0.250%~0.400%之间),因此该钢板的焊接性能良好。

FAB法埋弧焊选用的焊接材料取得DNV、GL、LR、CCS及ABS等船级社认证。本次试验的焊接材料:焊丝牌号H-14、φ4.8mm;焊剂牌号S-705HF;坡口填充铁粉牌号I R N;F A B法专用衬垫牌号CBM-G22。

2.4 焊接试验

(1)焊前试验准备 结合生产需求,对4种板厚进行工艺试验,试板尺寸为1000mm×200mm,坡口形式为V形,坡口角度45°,根部间隙0~4mm,如图2所示。焊前将焊接坡口正面、反面及坡口两侧各宽20mm范围内的铁锈、氧化物、水分及油污等清除干净。

图2 坡口示意

(2)引弧板、引出板安装要求 焊件装配时板材必须放平整,装配间隙最大不能超过4mm。同时在焊缝两端安装引弧板、引出板,其尺寸为200mm×200mm;引弧板、引出板要开槽,无需开坡口,厚度与焊件相同,如图3所示。在装配定位时,定位焊高度不应超过4mm,不允许有气孔、夹渣、裂纹及焊穿等缺陷。

(3)试件上标注焊接信息 焊前需要对坡口间隙大小进行测量,根据坡口间隙大小在试件上标注焊接信息(见图4),此环节至关重要,因为铁粉铺设过后盖住坡口间隙,操作人员无法通过识别坡口间隙大小来及时调整焊接参数等。在焊接过程中操作人员需要根据试件上标注的焊接信息,来及时调整焊接参数等。

(4)衬垫粘贴及铁粉铺设要求 焊接信息标注完成之后要进行衬垫的粘贴及铁粉的铺设,在安装衬垫时,需要特别注意用橡皮榔头敲击衬垫,使之与焊件的背面紧密粘合,并且衬垫与衬垫的衔接处应相互推进敲击至无间隙,防止在焊接过程中出现焊穿等现象。铁粉应均匀地平铺在焊接试件的坡口内,铁粉的铺设厚度要求见表2。

表2 药粉铺设厚度要求 (mm)

(5)焊接试验参数研究 由于FAB法埋弧焊需要达到单面焊双面成形的效果,所以焊接参数比传统埋弧焊的大。若焊接参数、极性匹配不合理或参数不准确,则都会直接影响焊缝成形和焊接质量。为获得良好的焊缝成形和焊接质量,必须选择合理的焊接参数进行施焊。通过对多种板厚、多次焊接试验数据进行总结,掌握了多个板厚FAB法大间隙的焊接方法,具体焊接参数见表3。

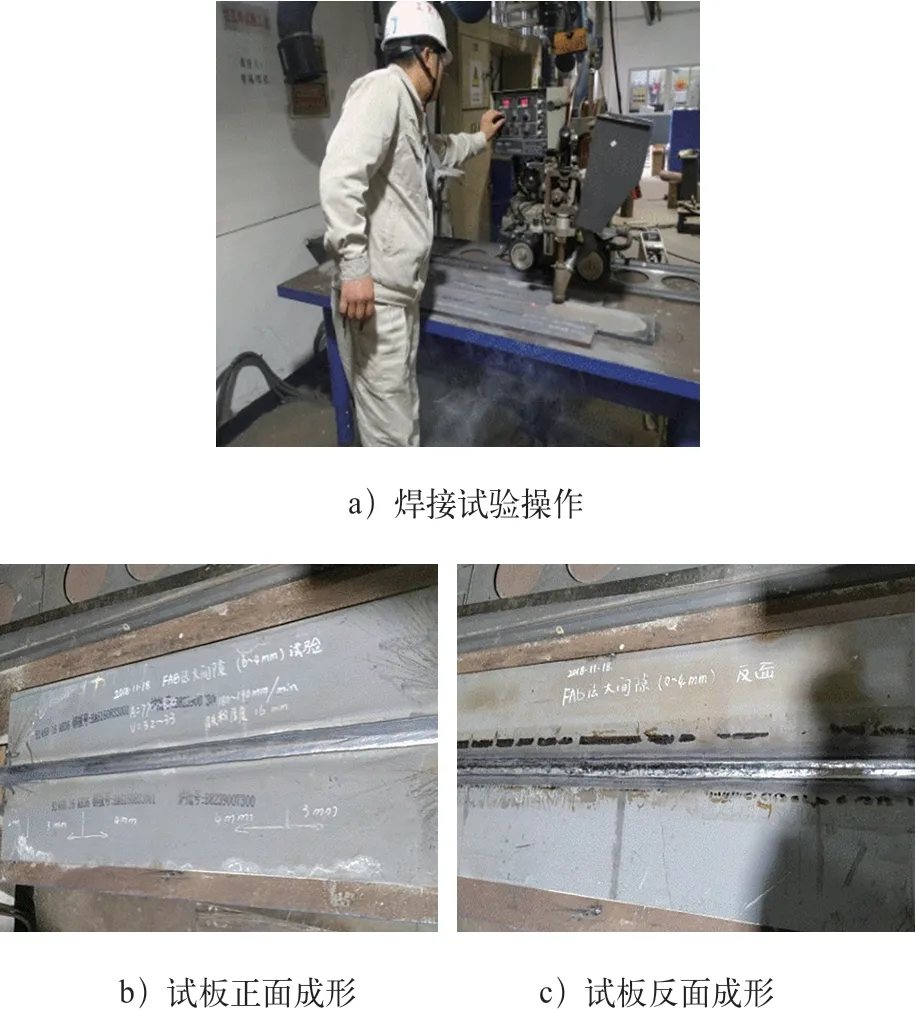

(6)焊接试验过程 焊前将焊丝调整到距离试件30~40mm高度,焊丝前端处于焊缝中心位置,焊接时要求焊接操作人员根据试件上的焊接信息及时调整焊接参数,以保证焊缝的焊接质量,如图5所示。

图5 焊接试验过程

2.5 FAB法大间隙试验主要性能和技术指标

(1)外观和无损检测 试板焊接结束后,验船师外观检查合格后,对焊接接头进行无损检测,包括磁粉检测、射线检测,检测全部合格后再进行理化试验检测。

(2)力学性能试验结果与分析 试样横向拉伸试验和侧向弯曲试验均满足船级社规范要求,试验结果见表4。

表4 横向拉伸试验与弯曲试验结果

试样冲击试验在20℃条件下进行,结果均满足船级社规范要求,试验结果见表5。

表5 不同板厚在20℃条件下冲击试验结果 (J)

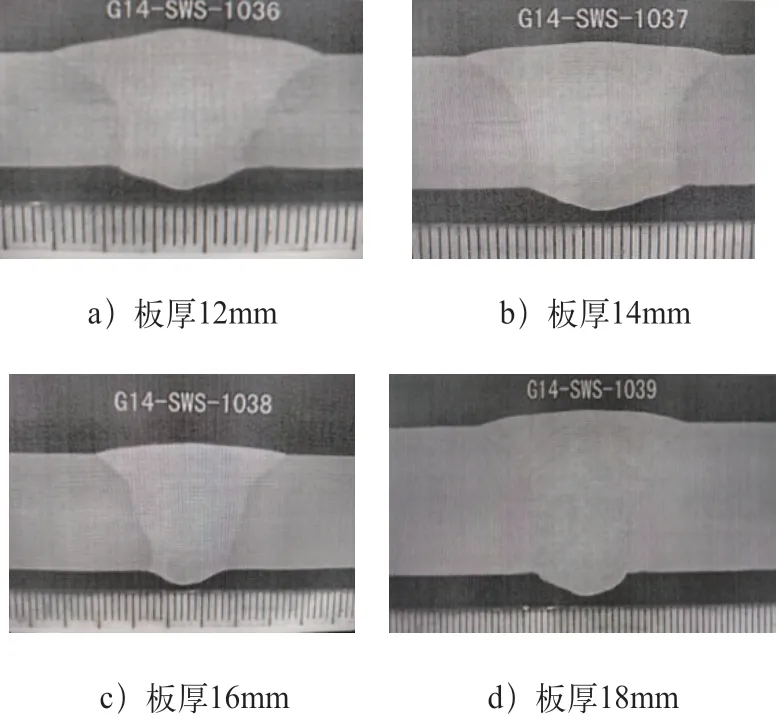

(3)宏观金相结果 4种不同板厚的焊缝断面宏观检查显示,未发现裂纹和其他缺陷,试样截面宏观照片如图6所示。

图6 焊接接头宏观照片

F A B法大间隙试验焊缝性能主要数据包括弯曲、拉伸、冲击、硬度等试验,所有试验结果均满足船级社规范要求。

2.6 FAB法埋弧焊工艺生产现场实施效果

经过工艺优化后的FAB法埋弧焊,在生产现场16mm板厚拼板焊接,坡口间隙0~4mm,正面焊缝成形均匀美观,焊缝余高2mm左右,焊缝表面无需打磨处理。焊缝反面成形整体均匀光顺,余高2~3mm,反面成形整体上不需要打磨处理,如图7所示。焊接后经过DNT无损检测,除焊缝终端收弧处裂纹需返修,其余焊缝全部合格,有效地提高了焊接质量和生产效率。

图7 生产现场焊接

该研究成功克服了FAB法大间隙焊接质量不稳定的问题,此工艺方法减少了传统埋弧焊需要翻转工件进行反面碳弧气刨和焊接,减轻了操作人员的劳动强度,可以缩短分段制造周期,有效地提高了生产效率和焊接质量。

通过采用该工艺进行焊接生产,整体上焊接生产效率提升非常明显,按照板厚16mm、20m长焊缝为例,不同焊接工艺的焊接效率如下。

1)采用常规埋弧焊工艺焊接,正反面焊接各需要1道完成,焊接速度约400mm/min。反面碳弧气刨、打磨时间约300mm/min,每条焊缝实动工时约167min(人员配合分段翻身成本、时间等没有计算)。

2)采用CO2气体保护焊工艺焊接,需要打底、填充、盖面共4道完成,焊接速度为200~300mm/min,每条焊缝实动工时约300min。

3)采用FAB法工艺焊接,片段不需要翻身反面碳弧气刨焊接,正面焊接正反面一次成形,焊接速度约250mm/min,每条焊缝实动工时约80min。

生产实践证明,FAB法焊接工艺较常规埋弧焊接工艺,焊接生产效率提高约108%。相比CO2气体保护焊工艺,焊接生产效率提高了约272%。使用FAB法工艺焊接生产有效缩短了分段建造周期,提高了分段制作效率,具有较好的经济效益。

3 结束语

通过积极开展FAB法焊接工艺应用技术研究,对多种板厚在不同间隙状态下的焊接参数进行优化试验,总结出了不同板厚、不同间隙状态下的焊接参数,采用对切割装配精度进行控制、定位焊控制,以及引弧板、引出板安装,试件上标注焊接信息等手段,成功解决了生产现场装配焊缝间隙过大或不均匀所造成的焊接技术难题。

该工艺的成功实施,并在焊接生产中得到成功应用,充分说明该工艺的可行性和实用性。在不增加硬件设施的同时,通过工艺的改进和创新,仍然可以提高船舶的建造效率并降低生产成本,在行业中具有较强的推广应用前景。