生产实践中常见的折弯质量问题及解决措施

2023-11-24易翰林唐巧罗维邹琴刘帮平

易翰林,唐巧,罗维,邹琴,刘帮平

株洲联诚集团控股股份有限公司 湖南株洲 412001

1 序言

钣金件折弯,是利用数控折弯机所配备的通用模具(或专用模具)将金属板材折弯成各种所需要的几何截面形状的工件[1]。折弯工艺的合理性直接影响到产品最终成形尺寸和外观。合理地选择折弯模具,对于产品的最终成形至关重要。

实际生产过程中,由于产品尺寸的不确定性及产品类型的多样化,我们常常遇到冷加工工件在折弯时出现尺寸干涉、模具角度不匹配等问题,给生产带来很大困难[2]。由于折弯过程受产品尺寸、形状、材料、模具、设备及辅助设施等因素的影响,会出现各种质量问题,影响生产效率和产品质量的稳定性。因此,如何解决、避免这些质量问题的发生显得尤为重要。本文主要针对生产实践中常见的钣金件折弯质量问题进行总结描述,并根据生产经验分析原因,提出解决措施。

2 常见折弯质量问题

2.1 折弯开裂

折弯开裂指的是材料经切割、剪切或冲压后,在边缘常出现毛刺或细小裂纹,弯曲时易形成应力集中而被折裂的现象,HXD1C机车配件U形加强槽(2A90100185G00)折弯后拐角出现开裂情况如图1所示。

图1 折弯开裂

造成折弯开裂的主要原因有:①零件边沿毛刺未清除干净。②折弯方向与板材轧制方向平行。③板料折弯半径过小。

生产制造过程中,需要根据具体情况对折弯开裂现象进行处理。针对图1的折弯开裂问题,可采取增设工艺孔或工艺槽的方法进行解决,如图2所示。

图2 增设工艺孔

2.2 折弯干涉

折弯干涉主要是针对二次及以上折弯的产品,其折弯边与模具或设备相碰导致不能正常成形的现象。折弯干涉主要受零件形状、尺寸和模具的影响,主要由折弯件本身的设计结构、选择的折弯顺序及选配的折弯模具所引起[3]。故其解决措施主要有:①新制或更换模具(如弯刀模)。②改形折弯模具(如对局部进行机械加工)。③调整折弯顺序(如反变形法)。④更改零件折弯尺寸。

例如上海1 8 号线底架附件线槽安装支架(ADC1027252G030),配件为U形槽钢,中宽尺寸100mm,边高尺寸80mm,折弯半径15mm。根据车间现有模具进行模拟折弯,产生折弯干涉。针对该干涉现象,采用对折弯上模进行局部机械加工的方法(见图3),在现有R15m m直刀上模(L=800mm)中间线切割一个140mm×48mm的缺口(见图4),缺口位置结合模拟折弯干涉的位置进行确定,不影响其原有功能。对折弯模具进行改形后,顺利解决了折弯干涉问题。

图3 上模加工后折弯

图4 折弯干涉,确定加工区域

2.3 折弯压痕

折弯压痕是板料与凹模V形槽内表面逐渐靠紧的过程中产生摩擦力,导致在板材表面留下明显痕迹的现象。对于一些表面要求高的配件,传统折弯无法满足产品质量要求,折弯压痕(见图5)无法达到下一工序的要求。

图5 折弯压痕

折弯压痕主要受板材硬度及下模结构的影响。板材硬度越大,其抵抗塑性变形的能力就越大,材料产生塑性变形就越困难,压痕越容易产生,常用板材材质产生折弯压痕的几率大小为:铝材>碳钢>不锈钢[4]。而折弯下模开口宽度越大,折弯压痕宽度尺寸越大,压痕深度越浅。下模开口肩部R尺寸越大,压痕深度越浅。

解决折弯压痕问题除了通过改善材料硬度及下模结构之外,还可以采用防压痕胶垫、滚珠式折弯下模的方法。防压痕胶垫主要是依靠物理隔离的方式减少压痕的产生,如图6所示。而滚珠式折弯下模将传统折弯模具成形所需的挤压摩擦变成滚动摩擦,减小了摩擦力,模具对产品几乎不会造成损伤,如图7所示。

图6 防压痕胶垫

图7 滚珠式折弯下模

2.4 折弯回弹

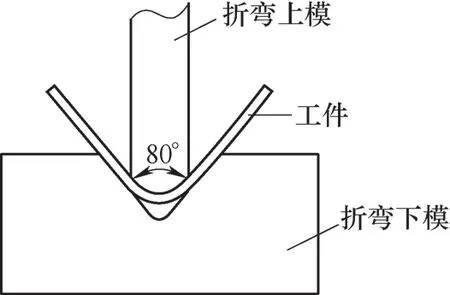

材料在折弯过程中,同时存在塑性变形和弹性变形。当工件离开折弯模具后,产生弹性恢复,使得弯曲件的形状和尺寸都与加载时不一致,这种现象称为折弯回弹[5]。折弯回弹是造成折弯角度不到位的主要原因之一。影响回弹的因素主要是板料的力学性能和折弯变形的条件。回弹值的大小与板料的屈服强度成正比,与弹性模量成反比。折弯件的相对折弯半径(折弯半径与板料厚度的比值R/t)越小,折弯回弹值越小。折弯件的形状也影响折弯回弹值的大小,一般U形件比V形件回弹值小。

克服折弯回弹的主要方法是角度补偿法,一般采取在折弯模具上做出等于回弹角的斜度的方法,能有效平衡折弯回弹带来的影响。如图8所示,采用斜度80°的折弯模具,可以顺利折出折弯角度90°的工件。

图8 折弯回弹补偿

由于影响折弯回弹的因素较多,所以要精确计算出回弹值是非常困难的。通过试模修正及经验积累,掌握回弹规律,采取合适的补偿,在模具结构等方面采取克服回弹的措施,是保证产品质量的有效方法。

2.5 折弯滑料

折弯滑料是指待折弯工件在下模槽上无完整有效的支撑点,导致工件易滑落、折弯无法正常定位的现象。

折弯滑料的主要原因如下。

1)折弯下模宽度过大,折弯尺寸小于下模宽度的一半时,产生滑料现象。

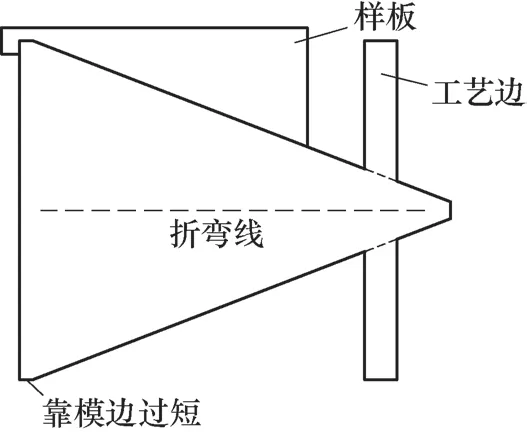

2)工件受形状尺寸的影响,靠模定位尺寸过短或无有效靠模定位边时,产生折弯滑料现象。

解决折弯滑料主要有如下两种方法。

1)方法1。选用合适的折弯下模,一般情况下选择4~6倍板厚的下模宽度进行折弯。

2)方法2。通过采用增加样板或工艺边的方法解决因折弯无法良好定位而产生的滑料问题。一般情况下,折弯以工件的某一条直边进行定位,需要有两处端面与折弯靠模接触定位,而在实际生产过程中,存在产品靠模边过短或无有效定位边的情况,导致无法完成折弯定位。解决方法有:①板厚t≤6mm时,增加工艺边进行定位,工艺边伸出位置与配件端边平齐,交接处采用激光割缝切割,便于完成折弯操作后进行修磨消除。②板厚t>6mm时,可切割样板进行定位,样板厚度可等于或略小于工件厚度。如图9所示,两种定位方式均可解决折弯滑料问题。

图9 增加工艺边或样板

2.6 大圆弧折弯

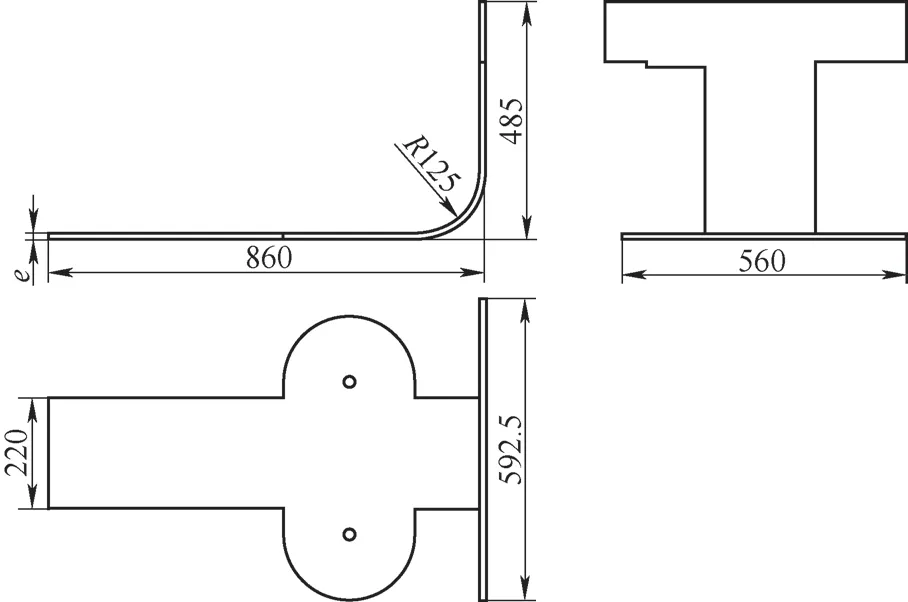

生产制造过程中,经常会出现工件折弯半径大,而车间无匹配大圆弧模具的情况。在这种情况下,制作整体成形的压型模或者大圆弧模具周期较长,成本过高,而采用小圆弧多道折弯成形工艺方法,成本较低且适用性较广。例如超级巴士2.0项目配件1位立板3(ADC1043361G030),折弯半径为125mm,折弯角度90°,如图10所示。由于车间无对应折弯模具,可采用多道折弯工艺。首先通过三维软件对R125mm位置处进行放样折弯建模,建模后用软件自动展开平板二维图,通过在软件中输入用45mm折弯半径,并进行多次数据输入比对,确认通过折8刀成形能保证圆弧段,然后再生成每一刀的折弯数据(折弯角度、折弯线位置长度),如图11所示。最后根据折弯数据进行现场试模折弯,如图12所示。

图10 大圆弧工件

图11 展开图与折弯线位置

图12 现场试模折弯

2.7 折弯凸起

折弯凸起是钣金在折弯后折角的两侧由于材料受到挤压导致金属料凸出,造成宽度比原尺寸大的现象。折弯凸起的大小一般与配件板厚、折弯半径有关,板厚越大,折弯半径越小,凸出越明显。

为避免此问题发生,可事前在绘制折弯展开图阶段,在折弯线两侧增加工艺缺口,如图13所示。工艺缺口一般采用圆弧的形式,圆弧直径一般为工件厚度的1.5倍以上,以此抵消折弯凸起部分,有效解决折弯凸起问题。对于已产生折弯凸起的工件,则一般采取手工打磨的方式进行处理。

图13 工艺缺口

3 结束语

需要说明的是,以上罗列的生产实践中常见的折弯切割质量问题,均未考虑人为或设备因素(如展开尺寸错误、折弯参数选择错误及设备老化等)造成的影响。生产实践中,应根据设备性能、产品尺寸及材料特性等选择合适的折弯工艺参数,并严格按照操作规范执行。我们不仅要综合考量项目进程、成本以及质量等多方面因素的影响,采取合适的方法去解决折弯质量问题,更要通过经验的积累在工艺分析阶段有预见性地判断出折弯问题的产生及影响,并采取针对性的措施进行预防。本文罗列了几种常见的折弯质量问题以及解决措施,希望可以给行业同仁提供一点借鉴和参考。