三坐标检测大直径螺纹尺寸方法

2023-11-24刘廷祥陈犇杨峰

刘廷祥,陈犇,杨峰

中国航发贵州黎阳航空动力有限公司 贵州贵阳 550000

1 序言

航空发动机机械加工生产过程中有大量的大直径(φ D≥80mm)螺纹工件,现有的传统检测手段是通过万能工具显微镜“影像法”检测,但由于螺纹工件直径较大,万能工具显微镜焦距较小,所以无法清晰显示螺纹牙型影像。采用样膏拓印牙型“切片法”检测,样膏具有弹性变形特性,人工切片无法保证通过轴线,样片易形成锥体,从而给测量带来较大误差,容易对测量结果产生误判,给产品质量带来隐患。为准确、快速地解决生产现场螺纹工件测量问题,拟研究开发三坐标测量技术,解决现场螺纹工件几何尺寸检测难题[1-3]。

2 图样分析

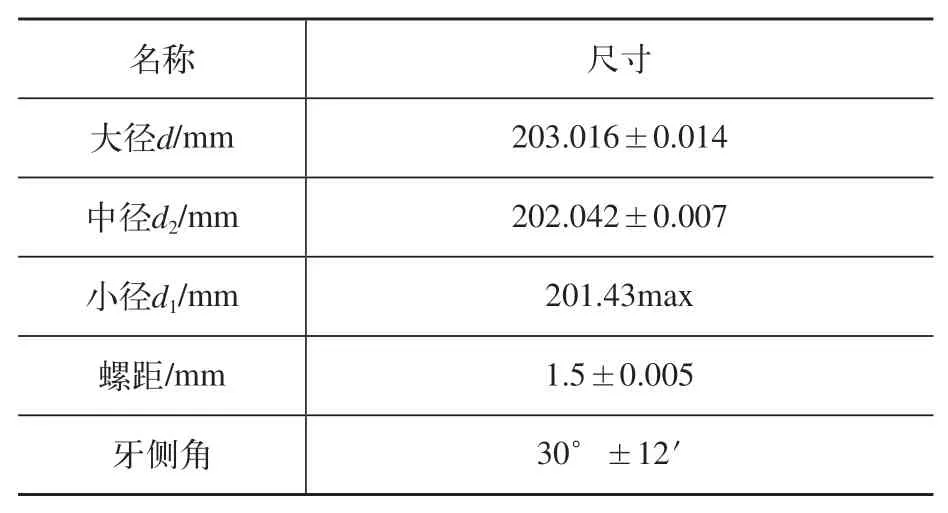

本文以某XX-0100螺纹工件通端为例,其设计如图1所示。根据图1,结合螺纹的使用功能,其关键尺寸确定为其中5个重要参数,即确定检测项目见表1。

表1 检测项目

图1 XX-0100螺纹工件通端设计示意

3 确定检测方法

3.1 被测理论点坐标值

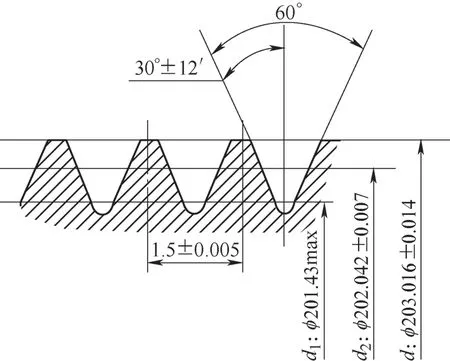

如图2所示,要检测出大径、中径、螺距和牙型角的实际值,至少需要测量包含一个螺纹牙型面上8个实际点的坐标值,且至少包含3个截面方向上的点,才能按软件构造圆功能计算圆直径,构造线功能按角度计算牙型角,按距离功能构造计算螺距实际值。

图2 测点计算示意

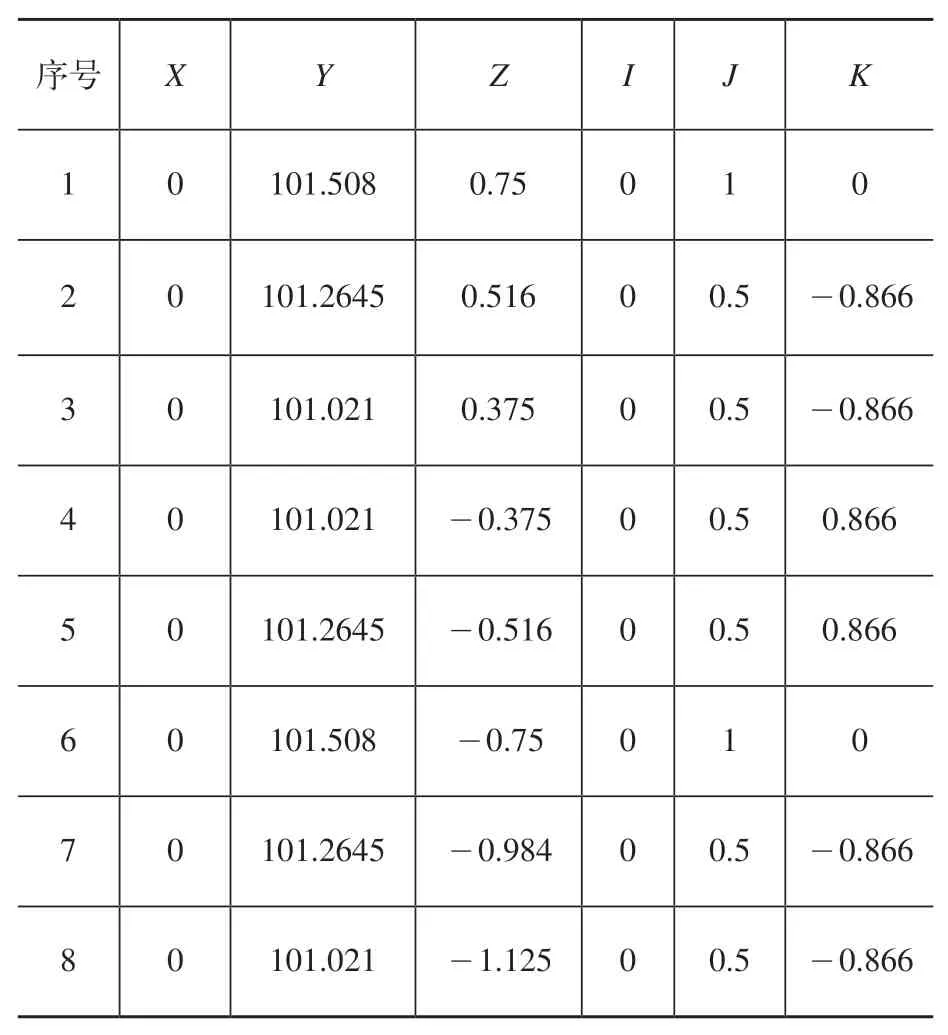

测量点的确定与计算:在图2所示XOY坐标系下,在牙型面上选取8个具有代表性的测量点,根据给出的已知条件,每个点的理论坐标值(X、Y、Z)和法线方向矢量值(I、J、K)计算公式为

(其中n∈{0,1,2,3,4,5,6,7})

根据图2,各点坐标及法线方向计算结果见表2。

表2 8点坐标(X、Y、Z)及法线方向(I、J、K)

3.2 工件坐标系的建立

(1)粗建坐标系 螺纹工件摆放如图3所示,结合三坐标测量软件功能,手动测量A平面上4点,建立第一轴Z轴,测量中心圆B和牙型上下两点C、D,构造中间点E建立第二轴Y,中心圆B的X、Y坐标清零,中间点E的Z坐标清零。

图3 工件摆放示意

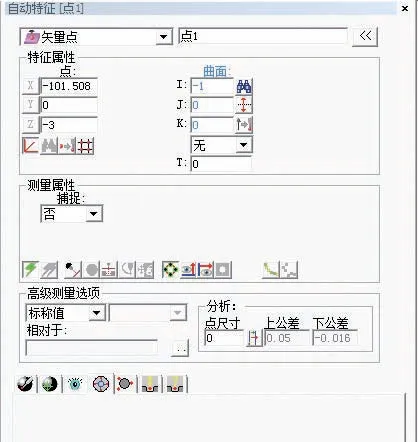

(2)精建坐标系 在上述粗建坐标系的情况下,打开矢量点自动测量窗口,按表2计算出的大径点1的理论坐标值和矢量方向,在圆周4个截面方向自动测量出大径上的4个点的实际值,构造大径中心圆;打开矢量点自动测量窗口,按表2计算出中径点3、点5的理论坐标值和矢量方向,自动测量出点3、点5的实际值,构造计算出中点E,用大径中心圆和牙型中间点E重新建立第二坐标Y,并且圆中心X、Y坐标清零,中间点E的Z坐标清零。

3.3 自动测量程序的编制

(1)自动测量程序的编制与调试 精建坐标系完成后,打开矢量点自动测量窗口(见图4),按要求格式依次输入所有坐标点的X、Y、Z、I、J和K值并创建测量程序,试运行测量螺纹工件,直到调试测量8点成功为止。然后依次旋转坐标系90°,扫描测量完成上下左右4个截面上的32个点,直到全部调试成功。测量结果图形窗口如图5所示。

图4 矢量点自动测量窗口

图5 测量结果图形窗口

(2)评价、输出测量结果报告 测量方法如下。

1)大径、中径的评价输出。如图6所示,打开构造圆功能窗口,选择测量大径上的4个对应点(4、12、19、27)进行构造,即可得到大径d的实际值;选择测量中径上的4个对应点(6、14、22、30)进行构造,即可得到中径d2的实际值。

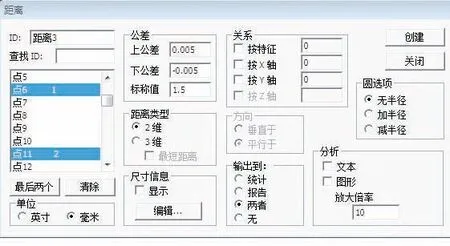

2)螺距的评价输出。如图7所示,打开距离功能窗口,选择两个相邻中径点(6、11)求距离,即可得到螺距实际值。

图7 距离功能窗口

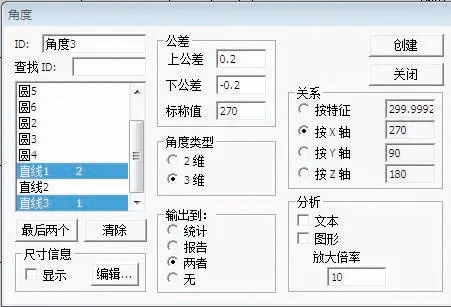

3)牙型角的评价输出。如图8所示,先打开构造线功能窗口,选择大径上的两个点(4、9)构造直线1,再选择牙型面上的两个点(5、6)构造直线2,退出到角度计算功能窗口(见图9),选择直线1和直线2创建,即可得到角度实际值。

图8 构造线功能窗口

图9 角度计算功能窗口

小径在牙槽底部,测尖采点发生干涉,无法接触测量,但由于小径要求为≤201.43mm,因此可以用样膏法测量。

测量结果报告如图10所示。

图10 测量结果报告窗口

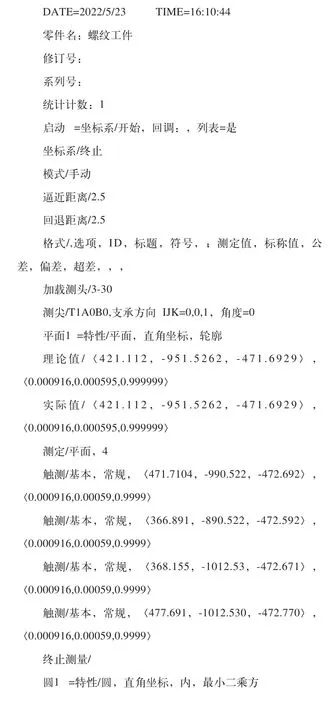

(3)自动测量程序 简略如下。

4 误差分析

4.1 测量不确定度的计算

以通端中径为例,经过12次检测,结果统计见表3。

从表3 中数据计算可得,测量平均值为202.045mm,不确定度为0.0035,即中径测量结果为d2=202.045mm,不确定度为0.0035,达到不确定度≤0.02×1/4=0.005的要求。

4.2 测量结果对比

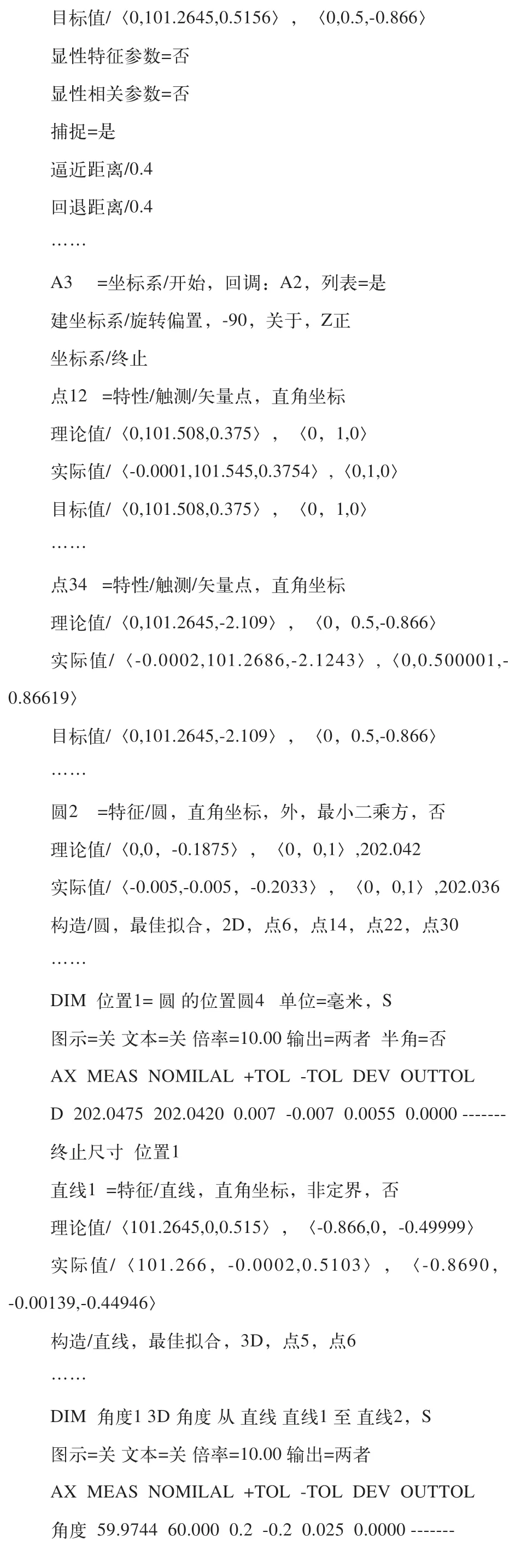

通过三坐标测量、螺纹综合仪测量,对比6件螺纹工件的4个参数测量结果,其结果见表4。

表4 测量结果对比

由表4 可知,按照测量结果与标准测量结果最大差值不超过尺寸公差的2 5%判断原则,螺纹工件大径检测结果相差最大为0.005m m,满足≤0.028×25%=0.007(m m)的要求;螺纹工件中径检测结果相差最大为0.003m m,满足≤0.014×25%=0.0036(m m)的要求;螺纹工件螺距检测结果相差最大为0.002mm,满足≤0.01×25%=0.004(mm)的要求;螺纹工件牙侧角检测结果相差最大为7′,满足≤32′×25%=8′的要求,测量可行。

5 关键测量技术

5.1 测尖半径补偿原理

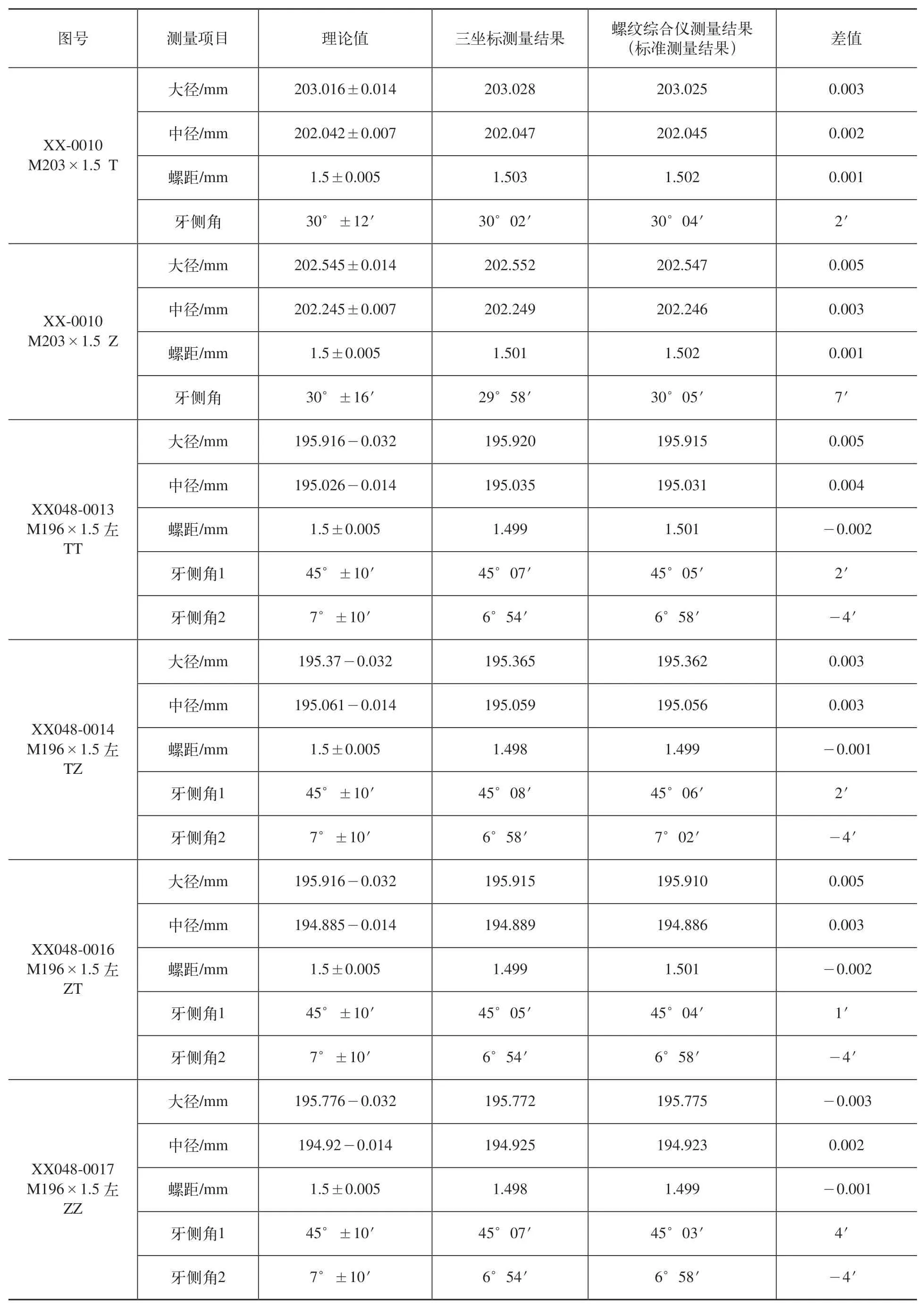

三坐标测量过程中,需要手动测量建立坐标系。由于测量面倾斜,其采点方向如图11所示,目标点和实际接触点不一致,因此导致产生测尖半径补偿误差△R。经过分析计算,得出其补偿计算公式为:△R=AC=OA-OC=OB/sinα-OC=R/sinα-R=R(1/sinα-1),其中OB=OC=R,为已知测尖半径,α为已知斜面角度。

图11 测尖半径余弦误差示意

5.2 避免测尖在狭小空间干涉

以牙型角为60°、螺距为1.5m m、测尖直径为0.5mm为例,测尖采点时只能在图2所示的点3和点4之间的直线空间移动,长度为1.5/2-0.5=0.25(mm)。因此,测尖采点的回退距离应≤0.25mm,否则就会发生干涉,碰撞测尖,三坐标测量机出现停机状态。

6 结束语

本文对如何在三坐标上检测大直径螺纹工件的几何尺寸方法进行了研究,分析了如何在1.5mm的螺距间采点、测尖半径补偿原理、螺纹牙型面上矢量点计算以及自动测量程序测量编制等一系列技术问题。文中对如何实现自动测量进行了详细的说明,对测量结果和测量不确定度进行了计算分析,并与螺纹综合测量仪的测量结果进行对比,误差完全在许可范围内,验证了该方法确实可行,解决了传统方法准确测量大直径螺纹工件尺寸的难题,提高了生产现场检测效益,缩短了检测生产周期,消除了来回送计量或其他权威部门检测的时间。