行星架总成加工工艺的优化

2023-11-24赵春强康海军田健郭宇斌喻朋朋

赵春强,康海军,田健,郭宇斌,喻朋朋

陕西汉德车桥有限公司 陕西西安 710201

1 序言

轮边减速器的作用是提高汽车的驱动力,以满足或修正整个汽车传动系统的力匹配,它是汽车传动系统中的减速增矩装置,在总传动比相同的情况下,轮边减速器可以有效降低变速器、传动轴、主减速器、差速器及半轴等部件的载荷和减小尺寸,使驱动桥获得较大的离地间隙,增大汽车的通过性[1,2]。其被广泛应用于载重货车、大型客车、越野汽车及其他一些大型工矿用车。轮边减速器主要由行星架总成、行星轮、太阳轮及行星轮轴等构成,本文采用ECRS精益理念,通过对行星架总成瓶颈工艺进行优化,有效提高了其加工效率和生产线的节拍。

2 现状描述

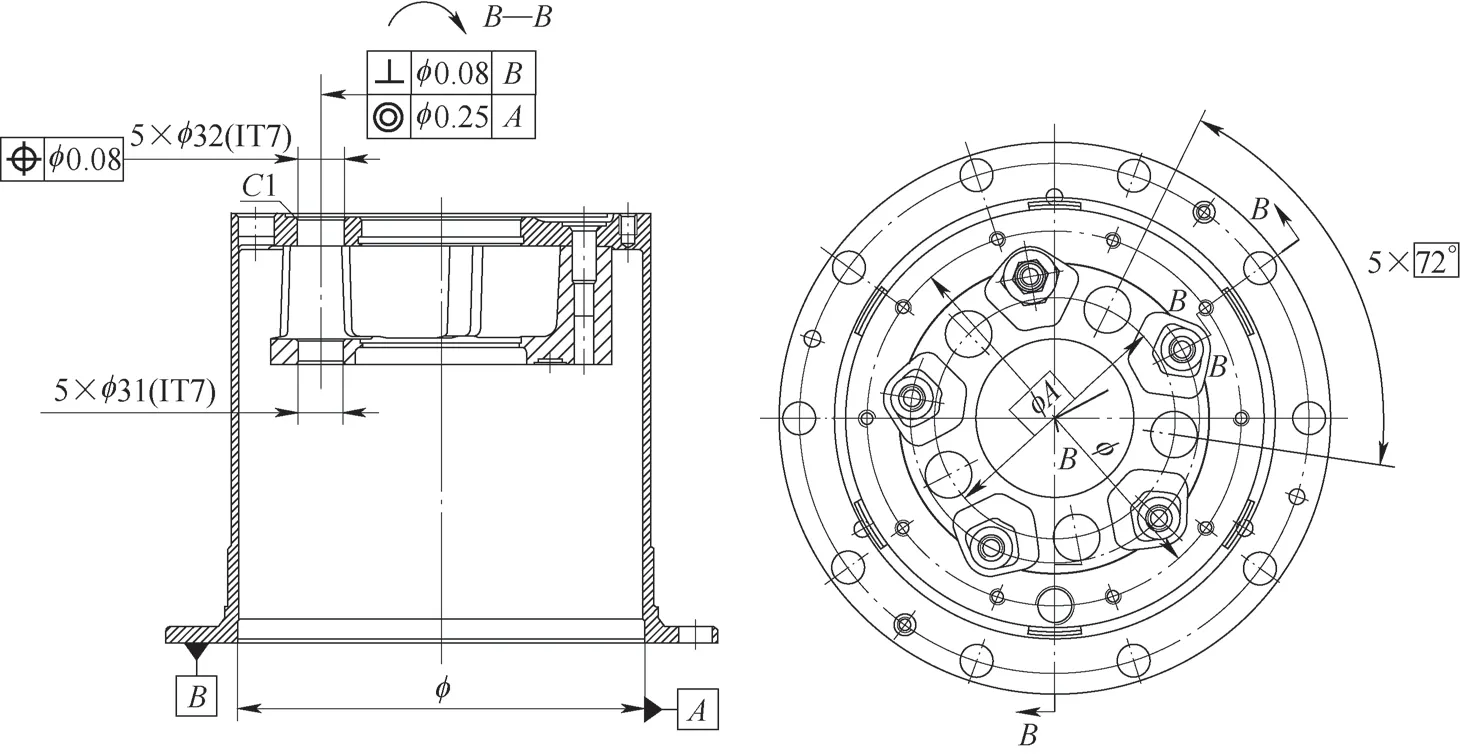

本文介绍的是行星架总成5×φ31mm(IT7)和5×φ32mm(IT7)孔(见图1)的加工工艺优化,从而提升生产线效率。

5×φ31mm和5×φ32mm孔的作用是安装行星轮轴,行星轮轴和孔为过盈配合,其尺寸精度和几何公差要求高:孔精度等级均为IT7级,圆周方向均布,位置度φ0.08mm,同轴度φ0.25mm,5×φ32mm孔口倒角1mm×45°。

图 1 行星架总成示意

目前5×φ31mm和5×φ32mm孔的加工工艺流程为:U钻钻上孔→粗镗刀镗上孔→粗镗刀镗下孔→倒角钻上孔口倒角→精镗刀精镗上孔→精镗刀精镗下孔,所采用的设备为立式加工中心。U钻、粗镗刀及精镗刀均选用标准刀具,采用单孔逐个加工,从加工的工步内容可以看出每把刀具的动作重复性高,其刀具的机动时间长,从而导致加工效率低,目前该工序已成为行星架总成整条生产线的瓶颈工序,制约着其产能。

3 工艺优化

基于上述描述,为了进一步提高该行星架总成五孔的加工效率,消除其瓶颈,计划在其加工工艺流程上进行优化,采用精益生产ECRS理念,对工艺流程进行取消(E)、合并(C)、重排(R)和简化(S),在保证加工质量和精度的基础上,提升加工效率。

3.1 工序分析

从图1可以看出,该行星架总成有一个特性,即上下孔同心,且上孔为φ32mm,下孔为φ31mm。目前工艺设计为:先用U钻逐个钻上孔至5×φ30mm,再粗镗上孔至5×φ31.7m m,然后粗镗下内孔至5×φ30.7mm,用倒角刀对上孔5×φ31.7mm孔口倒角,最后用两把精镗刀分别镗削上孔φ32mm和下孔φ31mm两组孔。每个孔均采用单刀逐个加工,效率较低。通过计算可考虑用复合镗刀[3,4]同时将上下孔加工并倒角,以满足加工效率和产能需求。经过查询相关刀具资料,目前无成品刀具可供直接选用,故需要设计一种复合镗刀。

3.2 粗镗工序

粗镗的目的主要是矫正U 钻钻5 个孔后的位置精度,原工艺流程要求将孔分别镗削至φ(31.7±0.1)mm和φ(30.7±0.1)mm,镗削量为φ1.7mm,选用的粗镗刀为进口标准刀具,通过加工过程验证,其切削参数选择合理[5-7]。粗镗孔后,孔口需要倒角,去除孔口飞边、毛刺,为下一步精镗孔创造好的加工环境,以降低精镗刀片的消耗,并且精镗孔径的稳定性也得到提高,从而保证孔的尺寸精度和位置精度。根据上述分析,为了进一步提高5个孔的加工效率,可考虑减少刀具,将两把粗镗刀与倒角钻合并(C),采用复合加工的方式来解决,这样可减少一把粗镗刀具和一把倒角刀具的换刀时间和机动快进时间。

3.3 精镗工序

该工序是为了保证最终的孔径尺寸精度和位置精度等级。精镗刀由于孔径尺寸小,选择刀片也会偏小,因刀片磨损后,需要定期进行调整和试切,造成效率低、切屑细、精镗单元小、易损坏且尺寸不稳定,容易超差,存在质量风险,对操作人员调刀的技能要求较高。为保证孔径精度要求,往往采用进口精镗刀,其费用昂贵,刀具消耗高。

鉴于精镗刀的上述缺点,查阅孔的加工工艺方法,可考虑选择铰孔的加工工艺。铰孔所用的精铰铰刀自身的精度决定了所加工孔的精度,不但孔的尺寸稳定,而且切削效率高[8-10],φ31mm和φ32mm均有国产成品铰刀可供选择,且公差带符合该两孔的要求,其费用也比精镗刀费用低,可加工的孔数量比精镗刀多,故可考虑将精镗优化为精铰工艺[11]。

3.4 优化结论

综上所述,按精益生产ECRS理念合并(C)对工艺流程优化为:U钻钻上孔→复合镗刀加工(粗镗刀片镗上下两组孔+倒角刀片上孔口倒角)→精铰刀铰上孔→精铰刀铰下孔。

4 刀具设计

根据工艺优化方案,自主设计一套用于将上孔φ32mm底孔由φ30mm镗削至φ(31.7±0.1)mm,以及将下孔φ3 1 m m 底孔由φ2 9 m m 镗削至φ(30.7±0.1)mm,并同时在上孔口倒角1mm×45°的复合镗刀。复合镗刀的优点是:1把刀具可同时加工多个尺寸,加工效率高。其原理是可将多个孔系或倒角设计在同1把镗刀上,既实现了减少多把刀具降低采购成本,又实现了减少换刀次数提高生产效率,是大批量生产加工的首选。

根据图1加工内容,设计复合镗刀如图2所示。

图2 复合镗刀示意

复合镗刀装夹于内孔为φ25m m的侧固式刀柄中,采用压紧螺钉夹紧。复合镗刀刀体上安装5个CCMT060204刀片,图2中序号1刀片用于镗削φ31mm孔至φ(30.7±0.1)mm,序号2刀片用于镗削φ32mm孔至φ(31.7±0.1)mm,序号3刀片用于φ31.7mm孔口倒角。5个刀片选用相同的型号,可提高采购和更换效率。同时序号1、2镗刀片刀尖磨损后,可以再次利用到序号3倒角刀片,减少刀片消耗。

使用方法:φ3 2 m m 孔先用U 钻钻削至φ30mm,再用图2复合镗刀序号1刀片镗削φ30mm孔至φ30.7m m,序号2刀片镗削φ30.7m m孔至φ(31.7±0.1)mm,然后刀具快进至下内孔端面,用序号1刀片镗削φ31mm孔至φ(30.7±0.1)mm,最后由序号3刀片进行1mm×45°倒角。

5 加工与验证

根据优化后的工艺,即:U钻钻上孔→复合镗刀加工(粗镗刀片镗上下两组孔+倒角刀片上孔口倒角)→精铰刀铰上孔→精铰刀铰下孔,对行星架总成5个孔进行试加工及批量验证,其尺寸、精度和几何公差均满足工艺和图样要求。

改进后不仅减少了1把粗镗刀和倒角刀,降低了刀具采购成本,而且经过测算,该工序机动和换刀时间合计节约135s,效率提升了18.6%,消除了其瓶颈工序,提升了整条生产线的产能,同时还节约了1台立式加工中心。

6 结束语

通过应用ECRS精益生产理念工具,对行星架总成5×φ31mm和5×φ32mm孔的加工工艺进行优化,自主设计复合镗刀,将单孔粗镗、倒角改为复合加工,精镗改为精铰后,消除了行星架总成的瓶颈工序,提升了其生产效率和加工精度。