大长径比矩形螺旋槽减应力加工技术

2023-11-24彭华武张甲涛周德民居大伟方振红

彭华武,张甲涛,周德民,居大伟,方振红

中国兵器工业集团江山重工研究院有限公司 湖北襄阳 441100

1 序言

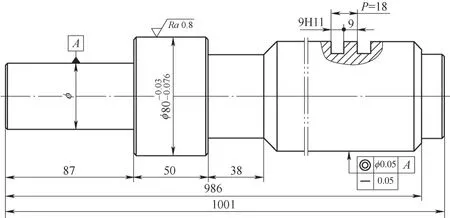

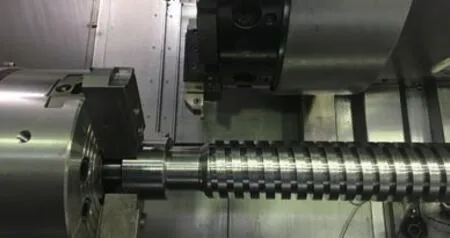

矩形螺杆多用于传递轴向大载荷动力,且要求传动效率高[1],在军工、重型机械、机床及汽车等行业应用广泛,我公司某千斤顶电动缸上的螺杆是该产品的关键零件(见图1),工件总长度1001mm,螺距18mm,牙槽宽度9H11,齿厚9mm,螺杆外圆与基准同轴度0.05mm,直线度0.05mm,螺旋槽总长791mm。长径比、螺距和加工余量大,需要对螺旋槽粗加工释放应力再进行精加工,造成二次装夹找正螺旋槽调整试切时间长,加工后呈弓形弯曲变形,直线度0.05mm较难保证,现有的工艺方法多次改进后效果不明显。通过采用一种螺旋槽轴向定位、反走刀减应力的新工艺方法,原工艺中存在的装夹找正困难和变形问题得到了解决,消除了零件加工质量不稳定的现象,加工效率提高了6倍以上。

图1 螺杆结构示意

2 技术方案

原工艺方案中零件经粗加工后,停留一段时间释放应力,再进行精加工。采用普通车床,自制高速钢车刀(见图2),根据螺杆螺距磨削切削刃、车刀副角,对操作人员技能水平要求较高。由于自制高速钢车刀强度差,因此在切削过程中,只能采用低进给的方式进刀,刀具磨损次数多,可靠性较差。

图2 自制高速钢车刀

二次装夹时采用普通卡盘装夹后,需要对工件进行打表,找正外圆工件的跳动,通过实际的跳动值,对工件来回调整,此过程时间长,效率低。再对找正后工件进行对刀,找出工件的加工起始点,在对刀过程中,存在一定的操作误差,给产品质量带来极大的风险。

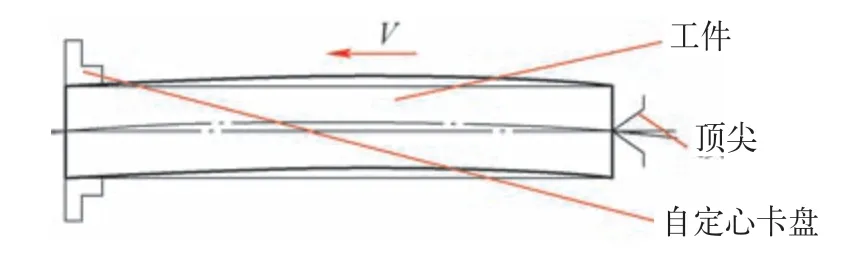

正走刀切削(见图3)是从机床尾部向头部方向走刀,工件在加工过程中受压,容易发生振动和弯曲变形,对于长轴类零件,表面质量差,产品质量难以保证。

图3 正走刀切削示意

对原工艺方法进行分析后,可将加工工艺优化。采用数控车削中心和涂层刀具,制作定位装置,利用螺旋槽轴向定位,采用反走刀切削方式。这样的加工方式可以采用较大的进给量,在提高加工效率的同时,不仅增大了纵向切削力,减轻了工件径向圆跳动,而且减少和消除了大幅度振动,从而解决传统加工方法存在的不足。

3 方案实施

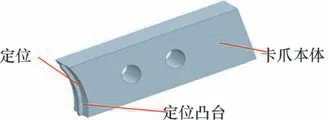

设计专用软爪[2],通过半包式自定心卡盘夹紧外圆,实现工件自动定心,降低装夹误差,再以定位凸台进行定位,固定工件的装夹位置,专用软爪模型如图4所示。

图4 专用软爪模型

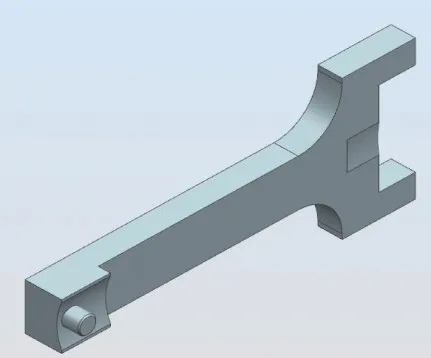

设计螺旋槽轴向定位辅具专用软爪(见图5),在指定的卡盘上,通过专用定位辅具对工件进行定位,省去了打表找正外圆、重新设置工件加工起始点等辅助工作[3]。

图5 螺旋槽轴向定位辅具专用软爪

调整数控车刀角度,使涂层刀具角度与螺杆螺旋角一致(见图6)。

图6 涂层刀具楔形块螺旋角调整

在加工首件时,采用专用定位辅具确定工件的装夹位置,确定工件数控程序加工原点。在后续其他的加工中,通过专用定位辅具进行辅助定位后,无需重新对刀,可以实现装夹、对刀一次完成(见图7)。

图7 工件快速定位装夹

采用车削中心时,将车刀安装在与普通车床车刀架相反的方向,即可实现反向走刀(见图8)。采用反向走刀切削时,工件处于受拉状态。由于轴向力的作用拉紧了工件,增加了工件的实际刚度,从而避免了工件发生弯曲(弓形)变形。

图8 反向走刀

4 实施效果

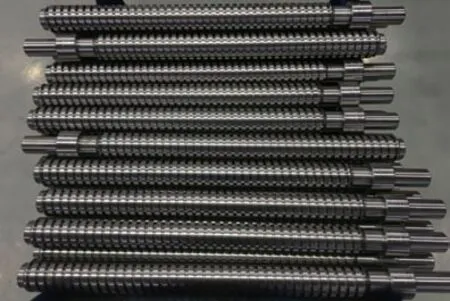

工艺优化后,操作人员只需要在首件调试时,进行对刀调整,装夹位置固定后,即可批量生产,对操作人员技能要求也大幅度降低,普通技能水平人员即可轻松操作。螺旋槽轴向定位、反向走刀切削减应力的工艺方法,已经成功应用于我公司某重点装备螺杆的加工中。螺杆装夹时间由原来的10min缩短至5min,效率提高一倍。加工时间由原来的3h缩短至25min,切削效率提高了6倍以上,有效解决了螺杆加工效率低的问题。采用反走刀切削,可以采用较大的进给量,在提高加工效率的同时,不仅增大了纵向切削力,而且减轻了工件径向圆跳动,减少和消除了大幅度振动,保证了工件加工表面的质量。经批量生产300件验证(见图9),直线度保持在0.01~0.02mm,解决了工件变形质量问题,累计创造经济效益100余万元。

图9 批量生产的零件

5 结束语

传统加工方法由于设备、刀具受限,加工工艺较为落后,通过采用车削加工中心,可将刀具安装在相反方向,从而实现反向走刀减应力的切削方法,突破了原加工工艺无法解决的技术难题,可以在类似工件加工中应用。