异形盘类零件磨削加工定位夹紧装置的设计

2023-11-24彭琛张颖利

彭琛,张颖利

南京信息职业技术学院智能制造学院 江苏南京 210023

1 序言

盘类零件是机械加工中最常见的零件种类之一,且一般具有回转结构及加工部位对称的特点。因而,盘类零件夹具在设计时,多会借助圆形或其他具有回转结构的对称形状来进行设计。一般情况下,将盘类零件装夹到夹具上并固定后,往往是利用加工设备,一次性加工完设备可加工的部位。

但上述设计思路对于图1所示的某企业待加工的异形盘类零件却不适用。由图1所示的零件图样可知,该零件有5个均布R80mm圆弧,要求圆弧长度方向不得有锥度,零件全部倒角为1mm×45°。该零件经过热处理后,待加工部位的硬度达到60~62HRC。一般情况下,铣削加工设备中所用的刀具只适用于硬度<60HRC的工件,硬度>60HRC的工件,一般只能采用磨削加工,否则加工成本过高,经济性差。结合待加工零件自身的几何特征,设计了一种结构简单且装夹方便的专用夹具。

图1 待加工异形盘类零件

2 现有夹具的设计缺陷

一般情况下,零件的定位方式和夹紧装置是机床夹具设计的关键,将直接影响零件的加工精度[1]。对于图1所示的类似零件,往往是利用零件中心的槽孔,设计穿心轴配合分度盘来进行装夹,或借助轴孔中的心轴与锁紧螺母配合进行定位[2,3]。但从图1所示的待加工零件的几何特征细节来看,零件的内外结构具有以下几何特征。

1)该零件内部结构简单,易于装夹和加工。

2)该零件外部结构的截面虽然近似圆形,但实际却是分别由5段R80mm和5段R20mm的圆弧所构成,且R80mm和R20mm的圆弧中心不重合。

同时,由图样上的加工要求也可知,该零件在加工过程中还有以下难点。

1)待加工部位的硬度达到60~62HRC,一般只能采用磨削加工。

2)待加工部位的截面形状不是规则的圆形,故在加工时不能使用普通的机床夹具进行定位,而需要根据待加工部位的几何特征来设计特殊的夹具,以确保零件的加工精度。

3)由于待加工部位虽是圆弧,但与中心圆孔的中心不重合,常规设计的夹具无法解决加工圆弧与工件中心不重合的情况,甚至无法实现圆周运动,仅能完成特定的回转度,对72°的分度需求无法达成[1,4]。

如果采用传统穿心轴配合分度盘或盛焕君等[3]的思路来设计夹具,则产品在加工的时候,分度盘不仅需要进行计算和选择适宜的分度孔,而且操作步骤繁琐,需要多次调整才能完成1个零件的5个弧面加工,费时费力。除此以外,分度盘一般使用蜗杆蜗轮机构来进行控制,只能完成特定角度的回转,如90°、60°、45°和30°,不适用于72°,加工精度无法保证。徐礼标[5]提出的“利用‘误差平均效应’原理,以圆柱销和钢球对定的分度装置设计的快速分度定位盘类夹具”亦不适用于72°分度的特殊角度。此外,若使用平磨加工,R80mm的圆弧面无法加工出来。

综上所述,传统夹具的设计思路无法满足零件的技术要求,需要另寻其他方案来进行夹具设计。

3 设计思路

由于传统夹具设计方案或其他已发表的夹具设计方法存在缺陷,针对图1所示零件的具体几何特征,可以打破传统夹具一次性整体加工的方案,化整为零,用一种新的思路来设计。

1)利用某一具有和待加工零件相同分度参数的特殊夹具本体,通过特定的轴和一些标准件,将零件装夹好。

2)一次装夹时,需要同时安装5个待加工零件,使得磨床加工5个工件不同位置的一段工作弧面。

3)这5处待加工圆弧如果从夹具本体正上方投影后,将其集聚到同一圆心,恰好可以看到这5处圆弧与单一零件待加工的5处圆弧重叠。

4)将待加工零件按同一方向同一方位依次装夹,5次一组,即可完成5个零件所有待加工圆弧表面的加工。

这种设计方案,夹具结构简单但设计巧妙,仅需圆形底盘与定位轴和定位键配合,即可实现工件轴向和径向定位。夹具的定位精度高,装夹可靠。夹具虽然形状特殊,但加工简便,制作成本低,且适宜大批量零件加工,可减少专用夹具的使用,并可应用于相似结构的异形盘类零件加工。

4 夹具设计

根据上述设计思路,图2所示夹具由以下几部分组成。

图2 夹具主体结构

定位螺钉、定位平键、垫圈和紧固螺母均采用标准件,对应的工作原理是:夹具主体定位轴两头采用紧固螺母,用来限制夹具主体定位轴和待加工零件的轴向运动,同时将夹具主体定位轴与夹具主体固定。

如图2所示,由于夹具主体充分利用了待加工零件的几何特征,在夹具主体的圆形表面上均匀分布了5个形状以及尺寸相同的待加工零件定位孔,且待加工零件定位孔上的内键槽的形状、大小和朝向均相同。当使用磨床加工零件时,按顺序在夹具主体上放置好5个待加工零件,分别对5个零件的待加工圆弧进行磨削加工。如果将这5段待加工圆弧的圆心集聚为1点,并将其投影到与夹具主体端面平行的平面后,恰好可以看出,这5处圆弧与单一零件待加工的5处圆弧重叠。因此,后面只要按顺时针或逆时针方向将待加工零件分别装夹到夹具主体内其他的待加工零件定位孔内键槽上,依次加工5次,就可以将5个零件的加工工作全部完成。由该夹具的几何特征可见,工件装夹简单,易于操作,且加工效率和可靠性均较高。

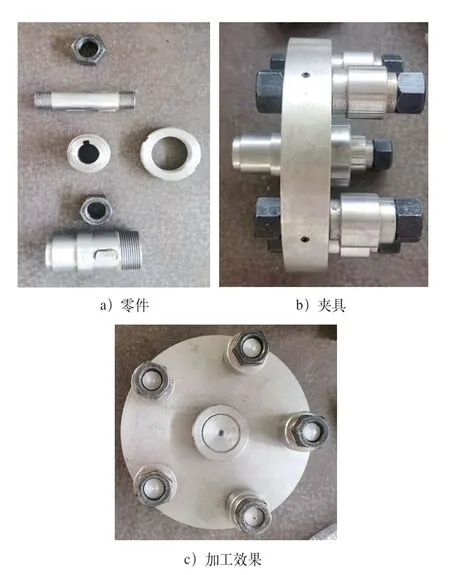

在车间利用相关机械加工设备进行产品试生产验证,夹具及产品加工效果如图3 所示。借助专用检测工具进行检测,结果表明所设计的夹具完全能够满足待加工零件的机械加工要求。

图3 夹具及产品加工效果

5 结束语

经过实践检验,充分利用待加工零件自身的几何特性,打破传统整体装夹加工形式,探索出一种结构简单但易于加工制造的特种异形盘类零件夹具设计方案,设计出的夹具不仅可以保证零件加工的精度和效率,而且便于装夹和操作。文中提供的设计思路可以借鉴到其他相似零件的夹具设计之中。