高强钢丝两种镀层耐蚀性及点蚀概率模型

2023-11-23辛公锋龙关旭袁阳光黄平明张泽军

辛公锋,龙关旭,袁阳光,黄平明,张泽军

(1.山东高速集团有限公司创新研究院,山东 济南 250101;2.山东省高速公路技术和安全评估重点实验室,山东 济南 250101;3.西安建筑科技大学 土木工程学院,陕西 西安 710055;4.长安大学 公路学院,陕西 西安 710064)

高强钢丝因其良好的力学性能已被普遍应用于现代工程建设[1-2].与多数金属材料一样,高强钢丝在服役期间同样受环境侵蚀性介质影响,频繁发生腐蚀病害.腐蚀在降低高强钢丝有效抗拉截面积的同时,尚会对材料性能造成负面影响,最终导致缆索构件承载力不足,构成安全隐患[3-5].为提升高强钢丝耐腐蚀能力,通常会在其表面热镀金属或合金镀层,以达到物理隔绝保护与阴极保护的双重效果.截至目前,镀锌层与锌铝合金镀层中的Galfan镀层(Zn-5%Al-Re)在高强钢丝加工制作中应用最为广泛[6].钢丝镀层的腐蚀特性直接影响到钢材基质的腐蚀状态及后续疲劳裂纹扩展过程[7].因此,对既有缆索承重结构服役性能预测与维护等工作,高强钢丝镀层耐蚀性及点蚀概率模型研究意义明显.

为明确高强钢丝的腐蚀行为,国内外学者已经开展了大量试验研究.Li等[8]以镀锌高强钢丝为对象,通过加速腐蚀试验,研究了点蚀及均匀腐蚀模型.Sun等[9]研究了腐蚀对缆索力学性能的时变效应.蒋超等[10]通过加速腐蚀试验研究了缆索高强钢丝的均匀腐蚀及点蚀规律.喻宣瑞等[11]研究了交变荷载与氯盐耦合下钢绞线的腐蚀特征与力学性能.以上研究在高强钢丝腐蚀行为表征方面取得了显著成果,然而以上研究多以镀锌钢丝为对象,且研究内容多针对钢丝或缆索腐蚀全过程,镀层腐蚀特性未被引起足够重视.

相比于镀锌钢丝,Galfan镀层钢丝由于在近年来才逐渐被应用于工程建设,其腐蚀行为研究相对较少.国内外学者在该类镀层制造工艺研发阶段,对其腐蚀行为特征展开了部分研究[12-13].除此之外,Xue等[14]研究了Galfan镀层的腐蚀疲劳行为,Cao等[15]研究了增加Nd对NaCl溶液中Galfan镀层腐蚀行为的影响.以上研究对Galfan镀层耐蚀性能分析研究具有重要参考,但并未对Galfan镀层耐蚀性及点蚀发展历程展开系统研究.综合以上分析,高强钢丝镀锌层及Galfan镀层耐蚀性研究仍有欠缺,镀层点蚀发展概率模型亟待建立.

由此,基于加速腐蚀试验,研究镀锌层及Galfan镀层的耐蚀性,包括均匀腐蚀过程、腐蚀全过程的宏观与微观形貌特征、镀层腐蚀全过程的腐蚀倾向性,并引入动态广义极值分布建立两种镀层的最大点蚀系数极值模型.

1 试件制备与试验方法

1.1 试件制备

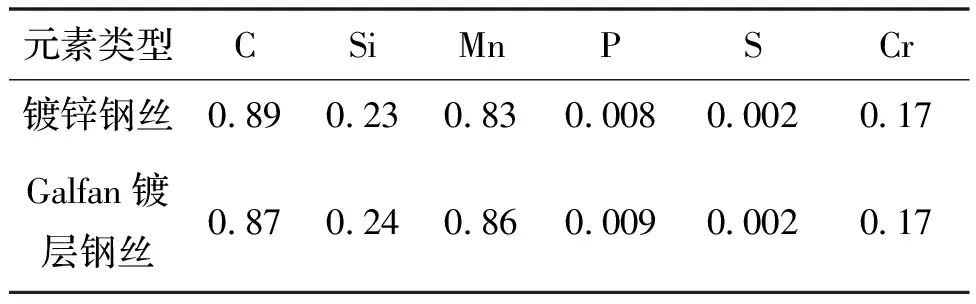

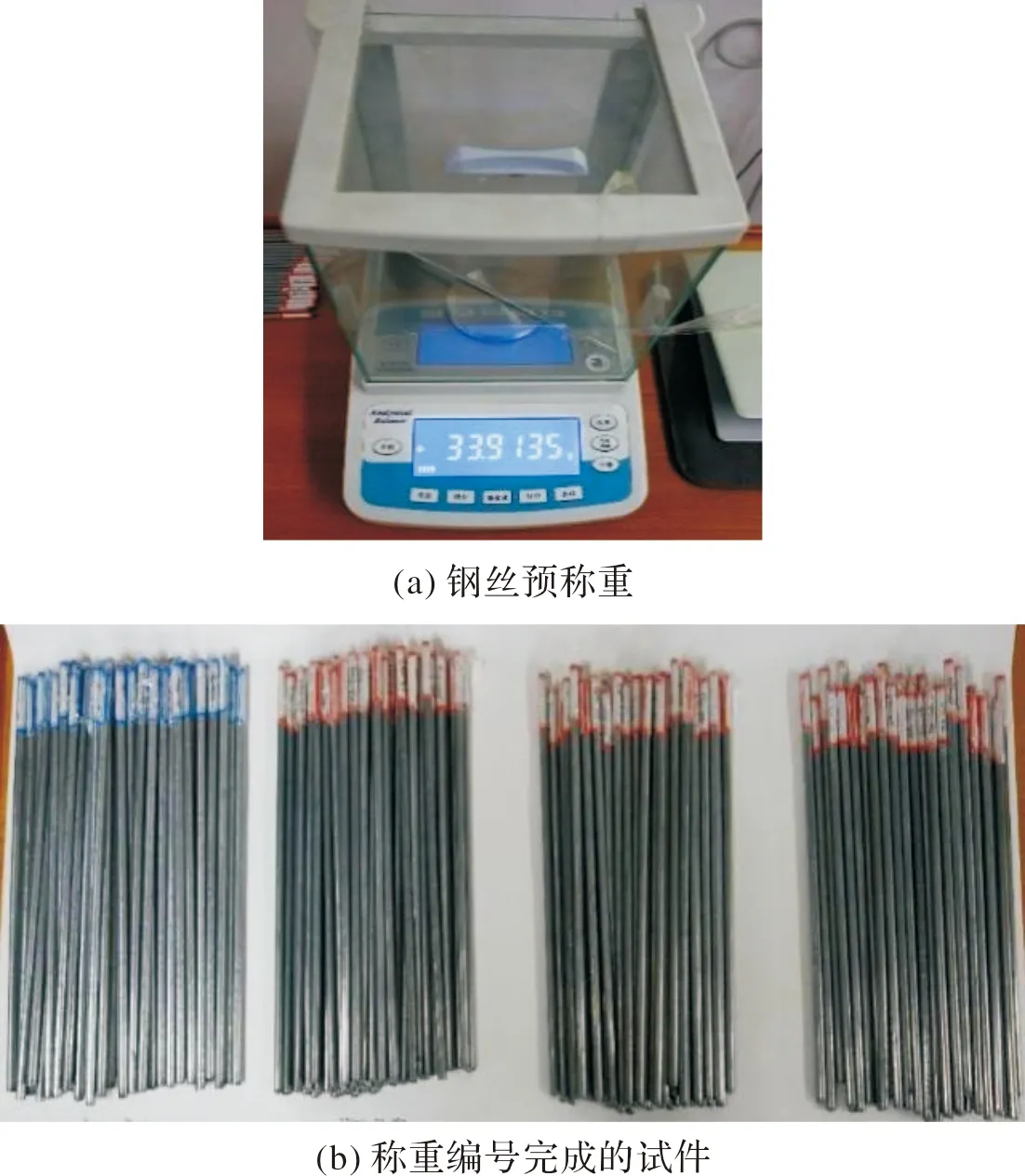

试验用高强钢丝由江苏法尔胜缆索有限公司提供,直径分别为5.34 mm、5.25 mm,单位面积镀层重量分别不低于338 g/m2、337 g/m2,标准极限强度为1 670 MPa,两种镀层高强钢丝中的微量元素质量百分比如表1.为了制作加速腐蚀试件,对钢丝盘条调直,裁剪为长度约20 cm的试件,对所有钢丝预称重、编号,称重的精度为0.000 1 g.

表1 高强钢丝中微量元素质量百分比

图1 加速腐蚀试件加工

1.2 试验与测试方法

加速腐蚀试验的开展参照《人造气氛腐蚀试验 盐雾试验》(GB/T 10125—2012),喷雾所用NaCl溶液浓度为(50±5)g/L,加速腐蚀试验装置如图2(a),包括盐雾试验箱(LX-120)、油水分离器、空气压缩机等.盐雾试验箱工作容积为120 cm×85 cm×50 cm,采用塔式喷雾装置和无结晶喷嘴实现连续喷雾,80 cm2范围内的盐雾沉降量为每小时1~2 mL,所收集溶液pH值介于7.1~7.2之间,试验开始之前,采用CR4级冷轧碳钢板对盐雾箱的腐蚀性能进行检验.试验过程中,试件分批次取出,所有试件的腐蚀时长如表2.

表2 加速腐蚀时长

图2 试验装置与测试设备

腐蚀完成之后,采用流水冲洗表面结晶盐,烘干后拍照记录宏观腐蚀形貌.表2中腐蚀时长为82、255、366、462 h的镀锌钢丝试件同时被用于微观腐蚀形貌观测.Galfan镀层钢丝试件中,每个腐蚀时长的2根试件用于微观腐蚀形貌观测.微观腐蚀形貌观测借助场发射扫描电子显微镜,观测前采用流水冲洗表面结晶盐,在70 ℃的恒温烘箱中烘干8 h.对于其他用于均匀腐蚀与点蚀特性研究的试件,记录宏观腐蚀形貌后,参考《金属和合金的腐蚀 腐蚀试样腐蚀产物的清除》(GB/T 16545—2015),采用化学清洗与物理清洗相结合的方式清除表面腐蚀产物,并称量确定失重.

为从电化学热力学与电极过程动力学角度描述两种镀层的腐蚀过程,借助图2(b)所示电化学工作站(CHI660E)测定动电位极化曲线,测试过程中将腐蚀钢丝、铂片电极与甘汞电极组成三电极系统.

为建立两种镀层腐蚀全过程的点蚀概率模型,采用如图2(c)所示三维表面形貌仪(ST400)扫测2D形貌轮廓,回归3D表面腐蚀形貌,在钢丝横截面内,每9°扫测一条2D轮廓,测试过程中借助旋转控制装置自动旋转.ST400在进行2D形貌轮廓扫测过程中采用白光共聚色差技术,方向测量分辨率为2 nm,扫描步长与扫描速度分别为0.1 μm、20 mm/s.

2 均匀腐蚀过程分析

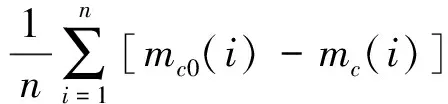

尽管实际中的腐蚀现象多为非均匀腐蚀,但研究过程中多采用均匀腐蚀深度量化总体腐蚀进程,根据各试件的失重测试结果,计算与之对应的均匀腐蚀深度,计算方法为[8,10]

(1)

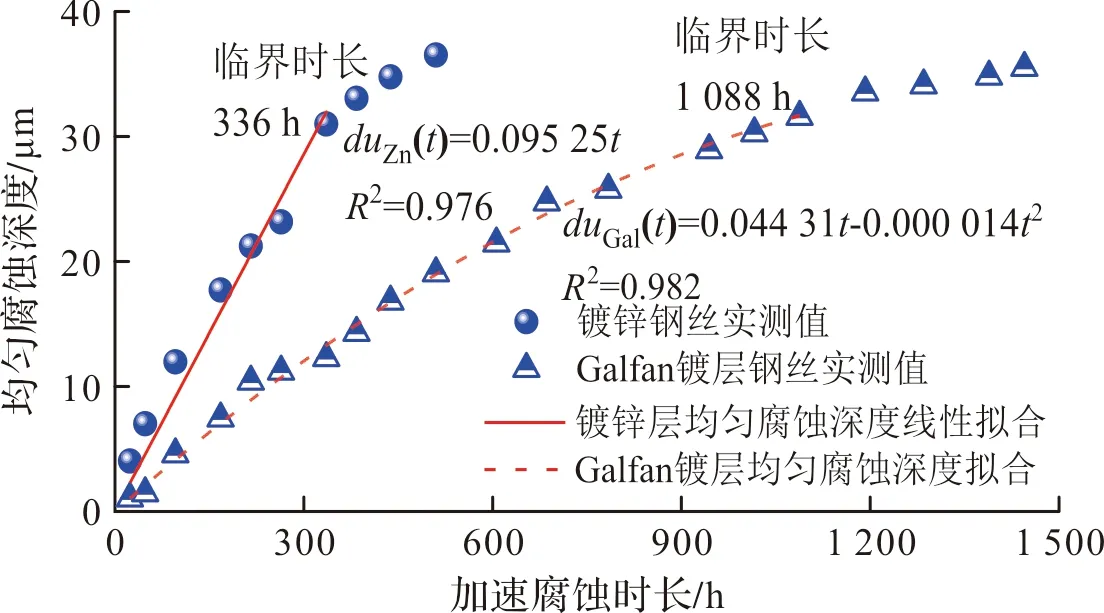

两种镀层高强钢丝的均匀腐蚀分析结果如图3,根据单位面积镀层质量推算的镀层厚度,通过失重水平换算均匀锈蚀深度,二者数值相等时即为镀层被完全锈蚀的临界时长,镀锌层与Galfan镀层被消耗完的临界时长分别约为336 h、1 088 h.通过拟合分析,得到两种镀层均匀腐蚀深度与加速腐蚀时长的关系为

图3 两种镀层均匀腐蚀过程对比分析

(2)

式中:duZn(t)、duGal(t)分别表示镀锌层及Galfan镀层的均匀腐蚀深度.根据图2及式(2),镀锌层均匀腐蚀深度随时间延长近似呈线性增长趋势,Galfan镀层腐蚀深度随时间延长呈抛物线增长趋势.

为明确加速腐蚀时长与真实环境腐蚀时长的换算关系,最有效的方法为将图3所示均匀腐蚀深度与暴露试验结果进行对比,考虑到暴露试验在短期内难以开展,将试验结果与Marder等[16]、Aoki等[17]得到的暴露试验研究结果进行对比,经对比发现,对于镀锌层,加速腐蚀试验1 h分别相当于工业污染环境0.022年以及乡村环境0.088年,对于Galfan镀层,加速腐蚀试验1 h分别相当于工业污染环境0.018~0.024 a以及乡村环境0.033~0.052 a.

3 宏观与微观腐蚀形貌

3.1 宏观腐蚀形貌

高强钢丝两种镀层的典型宏观腐蚀形貌如表3,由表3可知:

表3 两种镀层全过程宏观腐蚀形貌

(1)镀锌层全过程宏观腐蚀形貌可划分为两阶段,t≤168 h时,Zn的白色腐蚀产物逐渐累积,腐蚀产物形貌呈絮状、斑状,168 h

(2)Galfan镀层全过程宏观腐蚀形貌可划分为三个阶段,t≤216 h时,表面白色腐蚀产物呈絮状或斑状,区域性明显;216 h

3.2 微观腐蚀形貌

采用场发射扫描电子显微镜观测不同腐蚀时长钢丝不同区域的微观形貌,图4给出了两种镀层较为典型的5 000倍镜微观形貌图像.镀锌层在腐蚀前期,表面逐渐布满较为密集的白色腐蚀产物,如图4(a),随着腐蚀时长延长,由较致密完整的形态逐渐向多孔、镂空状变化,如图4(b),当腐蚀时长超过336 h后,可见Fe的小团绒状腐蚀产物,应为γ-FeOOH,如图4(c).Galfan镀层在腐蚀前期由致密的表面特征快速过渡至多空、镂空状,如图4(d),随着腐蚀时间延长,进一步过渡至层状堆叠状,如图4(e),并可见Zn的尖条状腐蚀产物逐渐积累,如图4(f),当腐蚀时长达到临界时间点时,表面形貌演变为松散颗粒状,局部可见Fe的腐蚀产物.

图4 镀层微观腐蚀形貌变化

4 动电位极化曲线分析

两种镀层腐蚀后的动电位极化曲线测试结果如图5.分析时重点关注不同腐蚀时长下的自腐蚀电流密度与混合电位[18].自腐蚀电流密度通过对动电位极化曲线塔菲尔区的拟合得到,用以反映腐蚀速率,腐蚀速率与自腐蚀电流密度的关系可表述为

(3)

图5 不同腐蚀时长极化曲线 上右去掉

式中:M、icorr分别表示金属的摩尔质量(g/mol)以及自腐蚀电流密度(mA/cm2),p、F、ρ1分别为金属的价数、法拉第常数以及材料密度.混合电位与腐蚀倾向性有关.

由图4可知:

(1)Galfan镀层钢丝的极化曲线存在明显钝化区,腐蚀时长越小,钝化区越稳定,腐蚀前期极化曲线中尚可见过钝化区,主要由于氧化膜仍比较完整,氧化膜被破坏后使腐蚀再次加剧;

(2)镀锌钢丝自腐蚀电流密度在168、216及264 h三条曲线变化不大,438 h与510 h对应的自腐蚀电流密度相同,明显小于前三条曲线,说明在镀层损耗完之前,镀锌层腐蚀速度变化不大,而镀锌层损耗完之后,腐蚀速率有所下降;Galfan镀层钢丝的自腐蚀电流密度在整个腐蚀过程中逐渐下降,说明腐蚀速率随腐蚀时长的增加整体呈现下降趋势,该结论与图3分析结果相吻合;

(3)镀锌钢丝在镀层完全损耗之前,混合电位有轻微正移趋势,损耗完全之后明显正移,说明镀层损耗完之前腐蚀倾向性轻微下降,完全损耗之后腐蚀倾向性明显下降;Galfan镀层钢丝在整个腐蚀过程中腐蚀电位逐渐正移,说明腐蚀倾向性在整个过程中越来越小;腐蚀倾向性的变化可主要归因于Zn、Al、Fe三种金属标准电极电位的差异.

5 点蚀概率模型

为建立两种镀层的点蚀概率模型,首先基于三维表面轮廓仪扫测得到的2D形貌轮廓,回归确定每一根钢丝的三维腐蚀形貌,其次,通过与相应均匀腐蚀深度对比,确定整个三维轮廓上的点蚀系数,最后,基于极值理论,借助区间最大法,引入动态广义极值分布建立两种镀层的点蚀概率模型.

5.1 三维腐蚀形貌

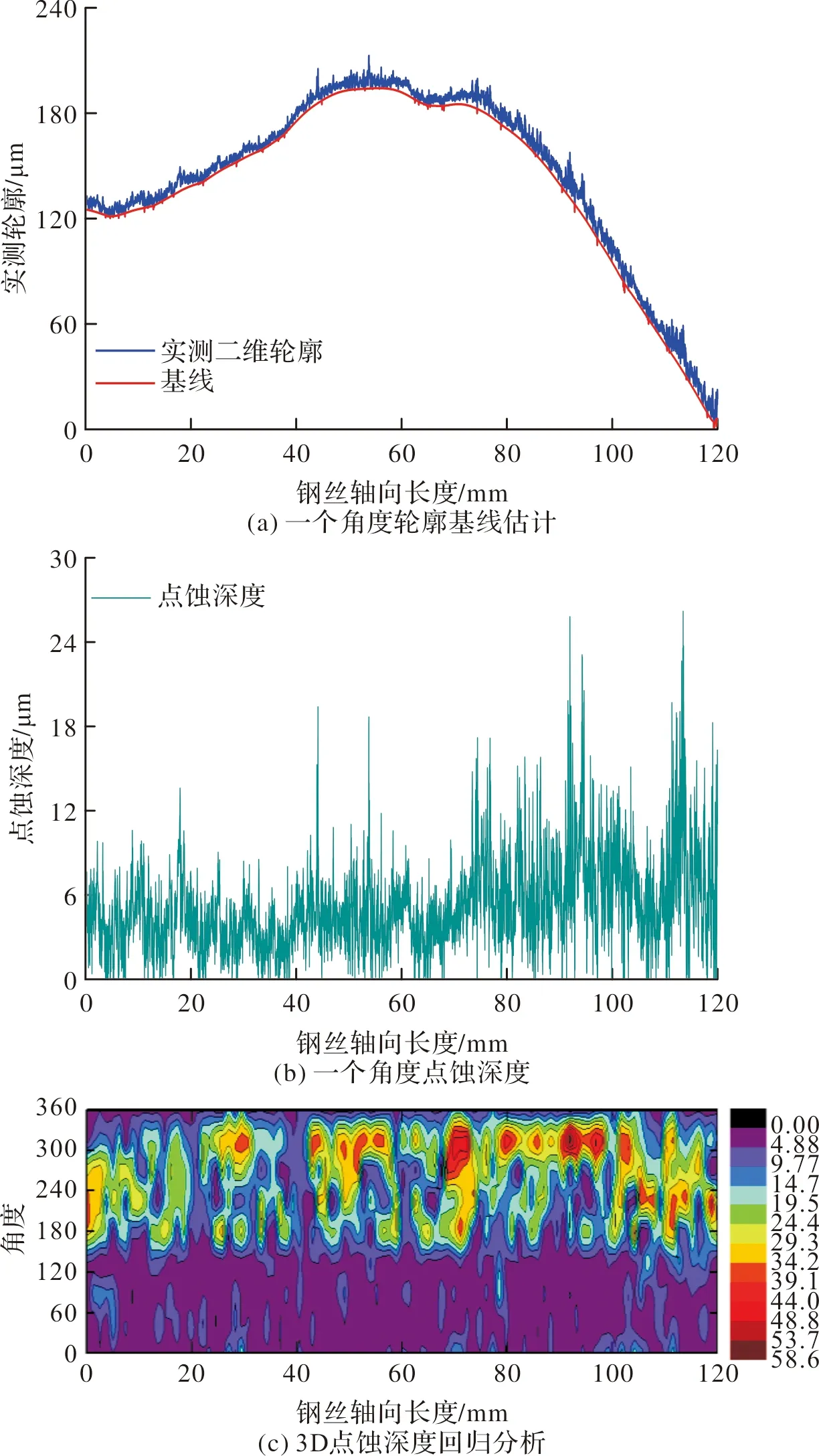

尽管已经钢丝进行了调直,但钢丝并非完全平直,导致扫描得到的2D表面轮廓整体呈不规则曲线形状,无法直接确定点蚀深度.为排除钢丝自身曲线线形对测试结果的影响,采用小窗移动平均自动基线校正方法估计实测轮廓基线,所估计的基线即为未腐蚀试件轮廓的近似,基线估计效果如图6(a)所示[19].根据实测轮廓坐标与基线坐标,可确定钢丝轴向长度上的点蚀深度,如图6(b).

图6 基于实测二维轮廓线的3D点蚀深度获取

进一步地,对每一根腐蚀试件,采用测试、分析得到的40根2D点蚀深度曲线,可回归得到试件的3D表面形貌,图6(c)以任意一根试件为例,给出了3D表面腐蚀形貌回归的等高线图.通过将图6(c)中数值与该试件对应均匀腐蚀深度的对比,确定试件表面各点位的点蚀系数.

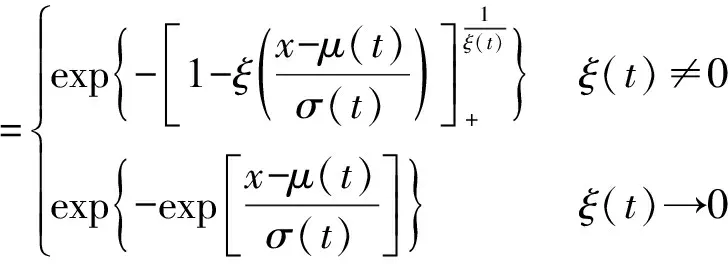

5.2 点蚀系数极值建模方法

根据极值理论以及区间最大法,在钢丝轴向以1 cm为一个区间长度,每一个区间长度取出一个点蚀系数最大值,同一加速腐蚀时长所有试件得到的最大点蚀系数形成一个极值样本[20].对每一加速腐蚀时长的最大点蚀系数极值样本,采用动态广义极值(GEV)分布对其进行拟合分析[21]:

Zp~GEV(μ(t),σ(t),ξ(t))=G(x;θ(t))

(4)

式中,μ(t)、σ(t)、ξ(t)分别为加速腐蚀时长t对应的位置参数、尺度参数与形状参数,动态广义极值分布的截口分布为三种极值分布中的一种,ξ(t)→0时,对应于Gumbel分布,ξ(t)≠0时对应于Frechet分布或Weibull分布.

5.3 结果分析

图7(a)以Galfan镀层任意1个加速腐蚀时长为例,给出了采用动态GEV分布拟合的结果,根据对所有加速腐蚀时长点蚀系数极值样本的拟合,形状参数均接近于零,说明区间最大点蚀系数可以采用Gumbel分布描述.

镀锌层及Galfan镀层区间最大点蚀系数的位置参数、尺度参数随腐蚀时长的变化如图7(b)~(c).可见,两种镀层最大点蚀系数的位置参数与尺度参数均随腐蚀时长的增加呈现指数下降趋势,具体的变化规律可描述为

(5)

(6)

式中:μZn(t)、σZn(t)、μGal(t)、σGal(t)分别表示加速腐蚀时长t对应的镀锌层及Galfan镀层区间最大点蚀系数分布的位置参数与尺度参数.

6 结论

(1)随着腐蚀时间延长,镀锌层与Galfan镀层均匀腐蚀深度分别呈现线性增长以及抛物线增长的趋势,镀锌层在腐蚀过程中腐蚀速率变化较小,Galfan镀层腐蚀速率逐渐降低;

(2)镀锌层全过程宏观腐蚀形貌呈现两阶段变化,黄褐色腐蚀物覆盖表面约1/3区域时,可基本判定镀锌层被完全腐蚀;Galfan镀层全过程宏观腐蚀形貌呈现三阶段变化,面积较大的红褐色锈斑占据覆盖钢丝表面积约30%时,可基本判定Galfan镀层被完全腐蚀;

(3)镀锌层微观腐蚀形貌在初期呈较致密状态,随后向多空、镂空状演变,镀锌层被完全腐蚀后表面可见Fe的小团绒状腐蚀产物;Galfan镀层微观形貌在初期由致密状过渡至多空镂空状,并逐渐演变为层状堆叠状态,Galfan镀层被完全腐蚀时,微观形貌呈现松散颗粒状;

(4)相比镀锌层,Galfan镀层动电位极化曲线存在明显钝化区,腐蚀时长越短,钝化区越稳定;镀锌层在被完全腐蚀之前,腐蚀倾向性有轻微下降趋势,Galfan镀层在整个腐蚀过程中腐蚀倾向性越来越小;

(5)在所建立的两种镀层点蚀概率模型中,区间最大点蚀系数截口分布不拒绝Gumbel分布,两种镀层区间最大点蚀系数分布的位置参数及尺度参数均随着腐蚀时长的增加呈指数下降趋势.