混凝土拌合物稳定性及其对工程结构耐久性影响的研究进展

2023-11-23蔡渝新刘清风

蔡渝新,刘清风

(1.上海交通大学 海洋工程国家重点实验室,上海 200240;2.上海市公共建筑和基础设施数字化运维重点实验室,上海 200240)

混凝土因其生产成本低廉、原材料来源广泛,并具有良好的工作性和耐久性能,被广泛使用于工程建设之中.在各组成材料经过拌合后而得到尚未凝结硬化的混凝土称为新拌混凝土,也称为混凝土拌合物.在实际工程应用中,由于现代工程结构几何外形复杂、内部布筋密集,常需要新拌混凝土具有足够的流动性易于施工,充分的稳定性保证工程质量.然而,目前关于新拌混凝土性能的研究主要集中在流动性方面,而对稳定性的评价方法和影响因素的关注较少.

稳定性是指新拌混凝土在搅拌、泵送、浇筑和振捣过程中各材料组分保持均匀分布的能力[1].稳定性不良的常见表现形式为混凝土拌合物由于内聚力不足,以及在重力等外力作用下因为各种材料密度的差异出现离析、沉降、泌水等现象[2-3].已有研究[4-8]表明,稳定性不良会对硬化混凝土的外观质量、力学强度和耐久性能产生负面影响,例如容易出现收缩和开裂、力学强度下降、抗化学物质侵蚀能力降低等,这些都不利于钢筋混凝土结构的长期服役寿命.因此,针对混凝土拌合物稳定性对工程结构耐久性影响的相关研究应该引起足够重视.

本文将围绕混凝土拌合物稳定性及其对工程结构耐久性能的影响展开分析和讨论,首先介绍关于评价混凝土拌合物稳定性的试验和数值模拟方法,然后从原材料性能、配合比设计和现场施工因素三个层面探讨影响稳定性的各种因素,最后系统阐述混凝土拌合物稳定性对工程结构耐久性的影响,包括混凝土保护层渗透性、钢筋-混凝土界面缺陷和钢筋锈蚀起始时间三个方面.

1 混凝土拌合物稳定性评价方法

关于稳定性的评价方法尚没有统一标准,实际操作时应结合多种方法综合考虑,进而更为准确地评估混凝土拌合物的稳定性.在本章节中,将详细介绍目前常用的一些试验方法,以及近些年发展起来的数值模拟方法.

1.1 抗离析性圆柱试验

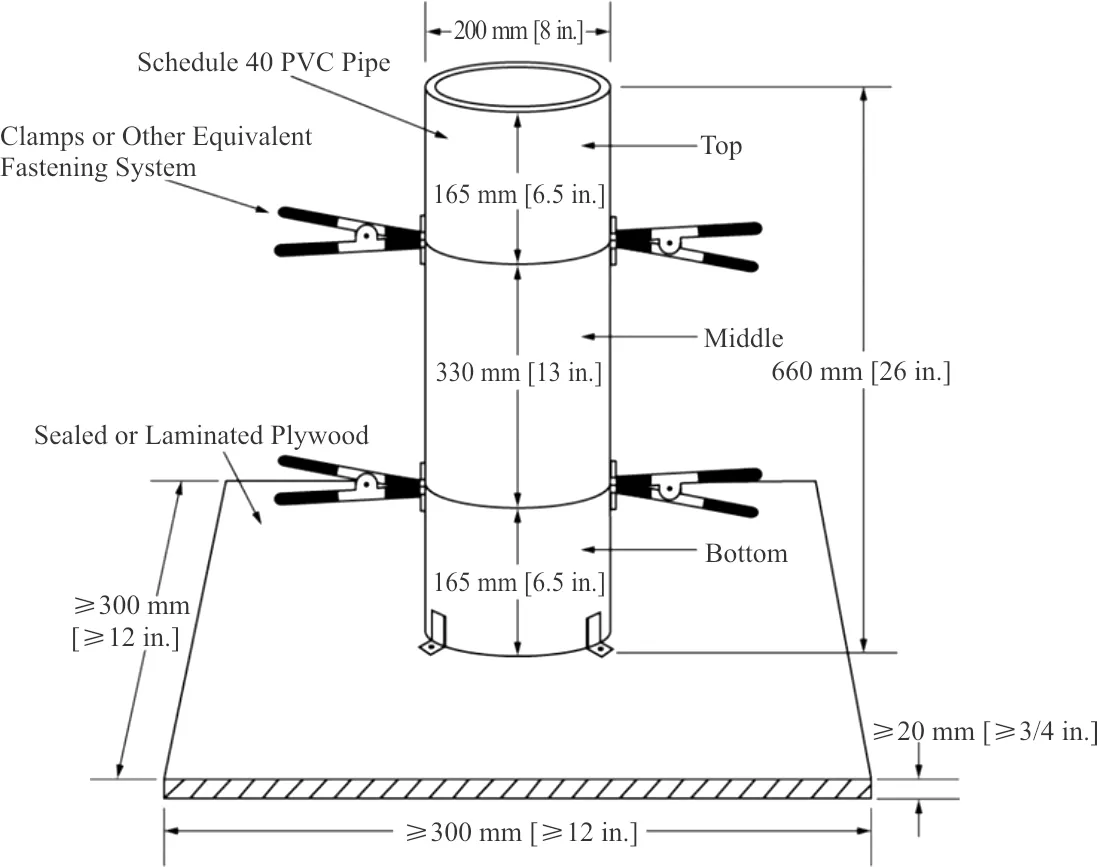

根据ASTM C1610/C1610M-21[9],在抗离析性圆柱模试验中,先将适量混凝土拌合物装入如图1所示圆柱模中,然后静置 15 min,期间切勿敲打模具和振捣.圆柱模从上到下分为三部分,各层逐一打开圆柱模,去掉中间部分,将上层和下层模具中混凝土拌合物试样分别放在4.75 mm方孔筛上冲洗净砂浆,再用吸水布将粗骨料擦干为面干状态,最后称量留在筛上的粗骨料质量.该方法通过计算圆柱模内上层和下层粗骨料的质量差来评价混凝土拌合物的稳定性,并将离析百分数作为评价指标.

图1 抗离析性圆柱模示意图[9]

离析百分数可由式(1)得,该值越接近0,说明混凝土稳定性越好;该值越大,说明混凝土拌合物离析的趋势越明显.一般认为,当离析百分数大于15%时,混凝土拌合物容易出现较为明显的离析现象.

(1)

式中:S为离析百分数,%;CAT为上层模具中粗骨料的质量,kg;CAB为下层模具中粗骨料的质量,kg.

1.2 GTM筛稳定性试验

在GTM筛稳定性试验中,从500 mm高度处将约5 kg混凝土拌合物连续缓慢倒入4.75 mm方孔筛中,静置2 min后称量通过筛子的砂浆质量,并由式(2)计算得到砂浆通过率.砂浆通过率越大,说明混凝土拌合物稳定性越差.

SR=(m/M)×100%

(2)

式中:SR为砂浆通过率,%;m为通过筛子的砂浆质量,kg;M为初始混凝土拌合物的质量,kg.

在该方法基础上,Nili和Razmara[10]开发了一种改进的装置用于测试混凝土拌合物的稳定性,如图2所示.

图2 改进的稳定性筛分试验装置[10]

该装置左侧部分用于评价混凝土拌合物的间隙通过性,右侧部分则用于评价抗离析能力.在进行抗离析试验时,装置底部预先设计的孔洞先由一块滑板封闭,然后倒入混凝土拌合物让其自由流动,再垂直插入隔板并打开底部滑板,砂浆则通过孔洞被收集到托盘之中并称重.最后,通过计算通过砂浆质量与初始混凝土拌合物质量之比来评判新拌混凝土稳定性的好坏.总的来说,通过这种方法来评价混凝土拌合物的稳定性简单易行,但需注意混凝土拌合物倒入装置时的初始高度对测试结果的影响较大,且存在测得的砂浆通过率虽然较低但在视觉上却能看出混凝土出现明显离析现象的个别特殊情况[11].

1.3 离析探针试验

离析探针法是先将混凝土拌合物倒入直径150 mm、高300 mm圆柱体容器中,静置2 min后,将测量探针装置(见图3(a))轻放于混凝土上表面使其自动下沉1 min,以其下沉深度来评估混凝土拌合物的稳定性[12].探针下沉深度越大,说明骨料沉降越严重,上表面浆体层越厚,即混凝土拌合物稳定性越差.使用该方法对混凝土拌合物稳定性进行测试时,其评价标准如表1所示.值得注意的是探针下沉深度的大小受水泥浆体的塑性粘度和密度的影响较大,因为具有较高塑性粘度和密度的浆体对抗外部干扰的能力更强,从而使混凝土拌合物表现出更好的稳定性.

表1 离析探针法的评价标准[12]

图3 离析探针示意图

与抗离析性圆柱模和GTM筛稳定性试验相比,离析探针法更加方便快捷,但其测得的试验结果也容易受到骨料含量和形状的影响,并且由于浆体中阻力分布的不均匀,试验时探针容易发生倾斜.鉴于此,Shen等[13]开发了一种改进的离析探针(见图3(b)),较好地解决了探针倾斜的问题,使其对稳定性的评价结果更为准确.另外,El-Chabib和Nehdi[14]在原始离析探针的基础上开发了一种包含四个探头的稳定性测试装置,该装置可在混凝土表面的不同位置处进行试验,并提高了测试速度.

1.4 电导率试验

新拌混凝土的电导率变化与内部离子组成和固相体积分数的变化有关,其变化规律能反映出材料组成和内部结构的变化.因此,利用该原理测试混凝土不同高度处的电导率差异可以表征因离析引起的骨料和浆体的分离程度.根据离子浓度的变化,Khayat等[15]提出了三个评价稳定性的指标,包括离析指数(SI)、泌水指数(BI)和均匀性指数(HI).离析指数(SI)定义为试验过程中底部电极的电导率值与所有电极的平均电导率值的累积面积除以测试时间;泌水指数(BI)定义为试验过程中顶部电极的电导率值与所有电极的平均电导率值的累积面积除以测试时间;均匀性指数(HI)定义为试验过程中顶部电极和底部电极的电导率值的累积面积除以测试时间.

在该方法的理论基础上,Mesbah等[16]和Nili等[17]分别开发了类似的电导率试验装置用于评价混凝土拌合物的稳定性,其中的主要区别在于所使用的电极的数量和安装位置不同,如图4所示.电导率法评价稳定性的精确度相对较高,不过所需的试验仪器较为复杂,而这些仪器在工地现场并不容易获得,所以该方法大多在实验室中使用.

图4 电导率试验装置

1.5 数值模拟方法

近些年,随着计算机科学和数值算法的高速发展,数值模拟方法在土木工程领域得到了越来越广泛的应用[18-23].Cai等[24]基于Stokes定律、随机迭代算法、以及分段筛分试验对流变参数进行校正等,建立了三维新拌混凝土数值模型以研究振捣条件下骨料沉降的稳定性问题,如图5所示.基于该模型,对一系列影响因素,例如振捣时间、骨料密度、骨料粒径、混凝土拌合物塑性粘度等对骨料沉降的影响进行了数值模拟研究,并通过试验对模型的可靠性进行了验证.同时,采用灰色关联分析方法探究了各个因素对骨料沉降的影响权重.该方法为可视化研究骨料沉降规律,进而更好地理解与评估新拌混凝土稳定性提供了一种新的途径.

图5 数值模拟新拌混凝土中骨料沉降(试件尺寸单位为mm)[24]

此外,Xu和Li[25]提出了一个由骨料颗粒和砂浆颗粒组成的两相流体模型,通过赋予骨料和砂浆这两相不同的密度和流变参数,并分别考虑了骨料与骨料、骨料与砂浆和砂浆与砂浆之间的相互作用,研究了新拌混凝土中骨料的离析和沉降,同时分析了骨料性质和流变参数对于混凝土拌合物稳定性的影响.

总体而言,抗离析性圆柱试验的测试结果较为可靠,但试验操作也较为繁琐.GTM筛稳定性试验和离析探针试验操作方便快捷,但测试结果的准确性易受到外界因素干扰.电导率试验作为一种无损检测方法,对混凝土拌合物稳定性的评价结果是可靠的,但其更多应用在实验室中.相比于传统试验方法,数值模拟方法在评价混凝土拌合物稳定性的研究中不仅具有节约原材料、省时省力的优点,还便于可视化、参数化研究,但是在建模之前需知道混凝土材料和流变参数信息.

2 影响混凝土拌合物稳定性的因素

影响混凝土拌合物稳定性的因素很多,本章节将从原材料性能(骨料和掺合料)、配合比设计(水胶比和减水剂用量)和现场施工因素(搅拌、泵送、浇筑和振捣)三个层面展开分析与讨论.

2.1 原材料性能

骨料是制备混凝土时所需用量最多的原材料,其密度、粒径、级配、形状等对混凝土拌合物的稳定性都起着重要的作用.在大多数情况下,制备混凝土时使用密度大于浆体的普通骨料.Navarrete和Lopez[26]研究发现,由于骨料所受重力随骨料密度的增大而增加,骨料沉降速率与骨料和砂浆之间的密度差呈线性关系,密度差异越大,混凝土拌合物稳定性越差.当使用轻骨料时,由于其密度小于浆体,骨料将发生上浮的情况[27].Safawi等[28]比较了骨料粒径为5~13 mm和13~20 mm混凝土拌合物的稳定性,发现在振捣作用下,大粒径骨料发生离析和沉降的趋势更明显.因此,对于普通骨料混凝土而言,降低骨料密度和最大粒径均可以有效改善其稳定性.

与此同时,使用级配良好的骨料也可以提高混凝土拌合物的稳定性,其原理在于堆积填充效应,即最大可能利用小粒径骨料抵抗中等粒径骨料的沉降,从而阻碍大粒径骨料的沉降[29-30].此外,骨料形状会通过影响骨料颗粒之间的“交联”结构和相互作用力,进而影响混凝土拌合物的稳定性[31].在骨料密度和粒径一致的情况下,具有粗糙表面特征的碎石骨料比表面相对光滑的卵石骨料受到浆体的阻力更大,抵抗离析和沉降的能力更强[32].

为改善混凝土材料性能,掺合料在现代混凝土中的应用逐渐广泛.掺合料的种类不同,对混凝土拌合物稳定性的影响也不相同,主要是因为不同掺合料的掺入对混凝土或其浆体的流变特性的影响不同,两种或两种以上掺合料混掺时的影响更为复杂.一般认为,有助于增加拌合物塑性粘度和屈服应力的掺合料可以改善新拌混凝土的稳定性,另外掺合料自身的形态、粒度分布等也会影响稳定性的好坏[33-35].Mahdikhani和Ramezanianpour[36]通过试验发现,由于硅灰细度高、比表面积大,使用硅灰替代部分水泥可以显著提高拌合物塑性粘度和屈服应力,对新拌混凝土有明显的稳定作用,特别是在高水胶比的情况下.相反,Amini等[37]研究发现,掺加粉煤灰会增加混凝土拌合物的离析指数,这是因为粉煤灰在微观尺度下为表面光滑的球形颗粒,加入混凝土中会减小各种原材料颗粒之间的摩擦阻力,从而降低拌合物的塑性粘度和屈服应力.

2.2 配合比设计

通常来讲,新拌混凝土的流动性与稳定性是一对相互矛盾的性质,强调流动性往往会影响混凝土拌合物的稳定性,而过分保证稳定性则很可能导致流动性降低,两者不能兼顾.在配合比设计中,水胶比作为控制新拌混凝土流动性的主要参数,其变化对稳定性也有着重要影响.Libre等[38]研究发现,在相同减水剂用量情况下,增大水胶比在增加新拌混凝土流动性的同时,也增加了拌合物的离析指数.同样地,El-Chabib和Nehdi[14]也认为增加混凝土水胶比会使稳定性降低,特别是当水胶比大于0.45时,这种影响更为显著.然而,混凝土拌合物的稳定性并不是随水胶比越低越好.在Esmaeilkhanian等[39]的试验中,当水胶比从0.40降低至0.33时,混凝土拌合物稳定性得到了明显改善,但进一步将水胶比降低至0.27,稳定性的改善程度有限.另外,Wong和Kwan[40]认为,当水胶比过低时会减小拌合物的内聚力,并增加浆体中的空隙率,进而对新拌混凝土的稳定性产生不利影响.

同样地,减水剂的使用虽然可以增大新拌混凝土的流动性,但掺量过大在一定程度上也会降低稳定性,这是因为静电斥力作用、空间位阻效应会增大颗粒之间的排斥力和降低屈服应力[41-43].El-Chabib和Nehdi[14]、Feneuil等[44]研究发现减水剂掺量越大,混凝土拌合物离析程度越明显,但当原材料颗粒对减水剂的吸附量达到饱和时,减水剂对稳定性的影响变小.不过,Libre等[38]认为相比于通过增大水胶比来增加新拌混凝土的流动性,使用减水剂对拌合物稳定性的影响更小.在他们的试验中,同样是增大10 mm的坍落扩展度,采用更高水胶比会使混凝土拌合物离析指数增加7.5%,而使用更多减水剂仅使离析指数增加2.6%.

2.3 现场施工因素

在实际施工中,混凝土的搅拌、泵送、浇筑和振捣过程均会对其稳定性产生一定影响.Amini等[37]和Mehdipour等[45]研究发现,搅拌时间过长会破坏水泥浆体的絮凝结构,导致颗粒之间内聚力、以及拌合物塑性粘度和屈服应力降低,从而降低新拌混凝土的稳定性.新拌混凝土在泵送过程中的稳定性与其流变特性密切相关,据有关报道[46-47],混凝土拌合物的塑性粘度会在泵送过程中下降,且其降低程度随泵送时间的增加而增加,而泵送对屈服应力的影响还有待进一步研究.Spangenberg等[48]发现在混凝土浇筑完成后,骨料体积分数大致表现出随离卸料点距离的增大而减小的趋势,且大粒径骨料倾向于离卸料点的位置更近,而当浇筑速率较高时,骨料颗粒的分布更均匀.

一般认为,屈服应力可在一定程度上能防止骨料出现离析和沉降,但在振捣作用下,振动能量的输入克服了原材料颗粒之间的相互作用力,且会产生强烈的剪切场,使拌合物屈服应力显著降低甚至消失,不利于新拌混凝土的稳定性[49-50].Cai等[24]和Petrou等[51]研究发现,随着振捣时间的增加,骨料发生离析和沉降的程度越明显.另外,振捣时的振幅越大,对混凝土拌合物的稳定性越不利[52-53].当振捣结束时,屈服应力会立即恢复,运动的骨料将立刻变为稳定状态[54].综上,现场施工的各个环节应该严格把关,在避免混凝土搅拌和振捣时间过长的同时,也应注意泵送和浇筑阶段中的施工工艺.

3 稳定性对工程结构耐久性的影响

在凝结硬化后,稳定性问题不仅对混凝土质量和力学强度产生不利影响,更重要的是会威胁到钢筋混凝土的耐久性能,进而缩短工程结构的服役寿命.本章节将从稳定性对混凝土保护层渗透性、钢筋-混凝土界面缺陷和钢筋锈蚀起始时间三个方面的作用机理展开系统阐述.

3.1 混凝土保护层渗透性

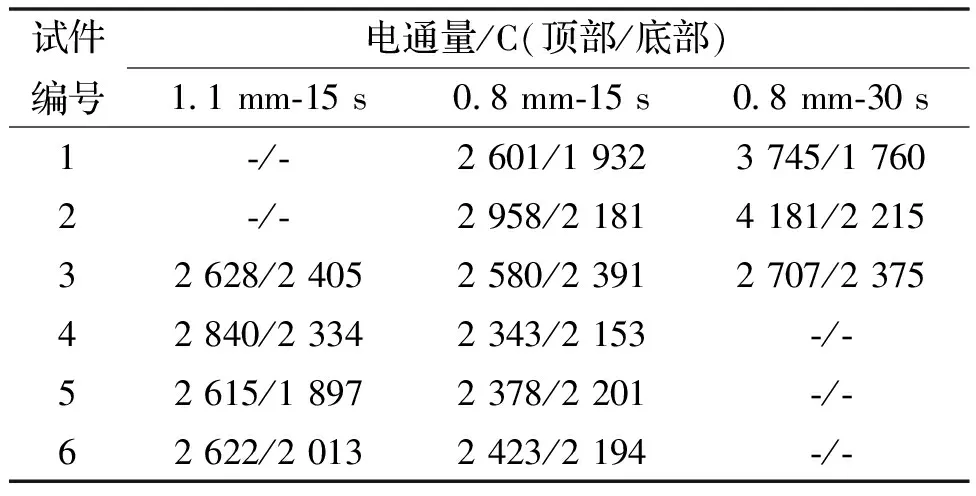

当环境中的氯离子通过混凝土保护层到达钢筋表面之后,会与钢筋发生一系列复杂的化学反应,导致钝化膜局部破坏进而引起钢筋锈蚀[55-59].在这个过程中,混凝土保护层渗透性对钢筋的保护作用显得十分重要.Gao等[7]通过改变水胶比和减水剂用量设计了六组不同稳定性的混凝土拌合物,并分别采用0.8 mm和1.1 mm两种不同振幅的振捣棒进行振捣密实,振捣时间分别为15 s和30 s,最终获得150 mm×150 mm×366±4 mm尺寸的混凝土试件.标准养护28 d后,使用切割机将混凝土试件沿浇筑高度方向平均切成三部分,然后在试件顶部和底部混凝土中分别取样进行电通量试验来测试混凝土保护层的氯离子渗透性,结果如表2所示.同时,提出式(3)对氯离子渗透性沿浇筑高度方向的差异率进行评价,结果如图6所示.

表2 混凝土顶部和底部的电通量结果[7]

图6 混凝土顶部和底部之间的氯离子渗透性差异率[7]

(3)

式中:SCl为氯离子渗透性沿混凝土浇筑高度方向的差异率,%;CT为试件顶部混凝土的电通量,C;CB为试件底部混凝土的电通量,C.

从表2中可以看到,混凝土试件顶部的电通量结果总是大于试件底部,说明试件顶部的氯离子渗透性更大.这主要是由于新拌混凝土的离析、沉降和泌水,骨料下沉,浆体和气泡上浮,使得位置较高处混凝土骨料含量更少、孔隙率更大,导致抗氯离子渗透性能较差.同时,更多的粗骨料沉积在混凝土底部,“曲折效应”和“稀释效应”会降低混凝土底部区域氯离子的扩散和传输性能[60-62].另外,由图6可知,试件顶部和底部的氯离子渗透性沿浇筑高度方向的差异率随振捣的振幅和时间的增加而增加,最大差异率可达到72.1%,并且振捣时间的影响程度比振幅更大.因此,振捣导致的骨料离析和沉降对工程结构长期耐久性的影响应引起重视,因为外部环境中的有害物质更容易在混凝土试件顶部区域侵入,一旦钢筋发生锈蚀,锈蚀产物体积膨胀会使混凝土保护层开裂破坏,最终导致钢筋混凝土整体结构发生劣化.

Muslim等[63]研究了稳定性对混凝土物质传输和耐久性的影响,发现尽管在混凝土浇筑过程中注意避免过度振捣,但内部骨料还是会经历一定程度的离析和沉降,导致混凝土试件顶部的孔隙率和渗透性比底部的更高,即混凝土保护层对有害物质入侵的抵抗能力随着高度的增加而降低.Panesar和Shindman[8]通过试验发现,混凝土保护层不同部位处的耐久性能存在差异,由于在新拌阶段离析和沉降现象的出现,硬化后混凝土顶部的氯离子渗透性、吸水性、冻融质量损失和砂浆带厚度都比底部的更大.同时,他们还指出即使是按照现行规范使用优质原材料和合理配合比制备的混凝土仍容易出现稳定性不良的问题,进而对硬化混凝土的传输性能和长期耐久性造成不利影响.除此之外,在施工过程中由于新拌混凝土稳定性不良,混凝土硬化后出现的蜂窝、麻面、露筋等缺陷,也会影响工程结构的质量和耐久性.

3.2 钢筋-混凝土界面缺陷

钢筋-混凝土界面可以被看作是钢筋混凝土中的第三相,在界面处形成的缺陷对工程结构耐久性有着重要影响[64].Mohammed等[65]在实际工程中发现,水平布置钢筋的底部在混凝土浇筑和振捣过程中容易形成一层泌水区,在水泥发生水化以后,该区域便会产生一些孔洞等缺陷.这是由于新拌混凝土稳定性不良,各组分因密度差异沿浇筑高度方向发生相对移动[1,66]:在重力作用下,骨料下沉到底部;在浮力作用下,浆体、气泡向顶部迁移.特别是浆体和气泡在上浮过程中遇到水平布置的钢筋而运动受阻,聚集在钢筋底部,当混凝土凝结硬化后最终形成孔洞和空穴,即所谓的“界面缺陷”[67-68].

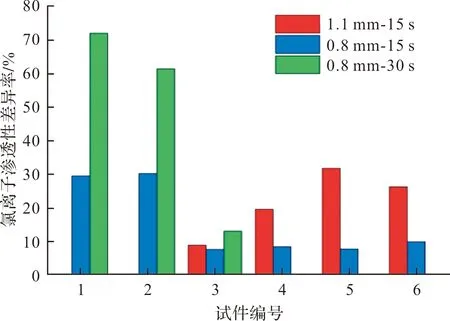

钢筋-混凝土界面缺陷的存在会导致界面处的孔隙率和渗透性显著高于混凝土基体,成为结构发生耐久性劣化的薄弱区域.Cai等[69]设计了两组不同稳定性的混凝土拌合物,离析百分数、砂浆通过率分别为13.07%、8.11%和12.13%、5.19%,试件标准养护28 d后,基于硝酸银显色法对钢筋-混凝土界面的氯离子渗透性进行了测试,试验结果见图7.可以发现,由于离析和泌水引起的钢筋-混凝土界面缺陷的存在,氯离子在界面处的渗透深度(特别是下界面)明显大于混凝土基体,并且对于稳定性越差的混凝土和布筋高度越高的钢筋,其界面氯离子渗透性更大.

图7 氯离子渗透深度试验结果[69]

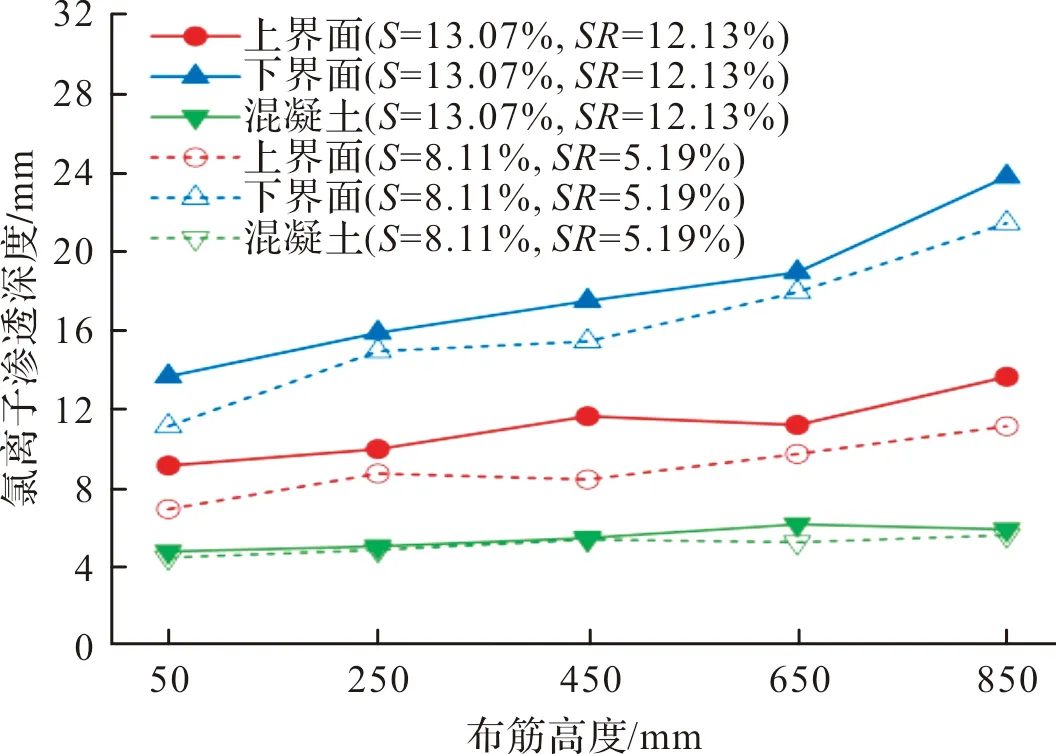

Angst等[70]指出,对于稳定性较差的混凝土,振捣过程中气泡更容易上浮积存于水平钢筋下方,且离析、泌水更为明显,从而在钢筋下方的界面内形成更明显的缺陷.Chen等[71]基于背散射电子(BSE)图像也发现,在钢筋与混凝土之间的界面处有一条“多孔带”存在,其宽度与水胶比、混凝土保护层厚度等参数有关,并且钢筋周围的多孔带呈不均匀分布,钢筋底部界面多孔带区域的宽度明显比顶部和侧面界面的更大,如图8所示.此外,Soylev和François[72]、Zhang等[73]的研究表明,钢筋-混凝土界面缺陷尺寸与浇筑时钢筋下方的混凝土高度有关,布筋高度越高,钢筋底部聚集的浆体和气泡越多,泌水区面积变大,最终形成的界面缺陷也更大.

图8 钢筋-混凝土界面微观结构[71]

3.3 钢筋锈蚀起始时间

氯离子侵蚀引起的钢筋锈蚀是导致混凝土结构过早失效的首要因素[74-78],因此,稳定性问题对钢筋锈蚀起始时间的影响需重点关注.Cai等[79]认为,由于新拌混凝土稳定性不良出现离析和沉降,引起混凝土硬化后保护层的抗氯离子渗透性随高度呈现降低趋势,会导致布筋高度较高处的钢筋在更早时间开始发生锈蚀.他们设计了150 mm×150 mm×500 mm尺寸的钢筋混凝土试件,布筋高度分别为50 mm、250 mm和450 mm,在仅考虑混凝土保护层由于稳定性问题引起的渗透性沿浇筑高度方向差异性的情况下,通过模型预测总结了不同稳定性混凝土中各布筋高度位置钢筋的锈蚀起始时间,结果如表3所示.可以发现,对于同一组混凝土,450 mm高度处钢筋的锈蚀起始时间总是早于50 mm和250 mm高度处的钢筋,并且当振捣时间、骨料密度和骨料粒径越大时,混凝土表现出更大的离析和沉降程度,使得不同布筋高度钢筋的锈蚀起始时间之间的差异性变大.

表3 不同稳定性混凝土中各布筋高度钢筋的锈蚀起始时间[79]

值得注意的是,若将离析和泌水引起的钢筋-混凝土界面缺陷也考虑进去,不同布筋高度处钢筋锈蚀起始时间之间的差异会表现得更大.Page[80]通过试验发现,氯离子易在钢筋-混凝土界面处累积,导致钢筋表面的局部区域在较早时间内达到临界氯离子浓度.Silva[81]研究发现,钢筋锈蚀总是趋向于从钢筋下表面先开始发生,这是因为钢筋下表面更容易形成界面缺陷.Yu等[82]和Zhang等[83]在试验中同样注意到了这一现象,他们发现即使氯离子扩散到钢筋下表面的路径长于扩散到钢筋上表面,钢筋锈蚀也总是从钢筋下表面先开始发生.除此之外,Soylev和François[72]、Hartt和Nam[84-85]还发现,钢筋锈蚀总是趋向于在钢筋-混凝土界面内缺陷尺寸更大的地方先发生,并且界面缺陷尺寸越大,钢筋锈蚀发展速率越快,由于钢筋-混凝土界面缺陷尺寸与布筋高度呈正相关,导致布筋高度较高处的钢筋更容易发生锈蚀.

4 结语与展望

本文首先介绍了关于混凝土拌合物稳定性的评价方法,然后从原材料性能、配合比设计和现场施工因素分析了影响稳定性的因素,最后基于混凝土保护层渗透性、钢筋-混凝土界面缺陷以及钢筋锈蚀起始时间阐述了稳定性对工程结构耐久性的影响.总结和展望如下:

(1)稳定性评价方法尚未形成统一标准,且各方法之间的评价指标存在差异,使得基于不同方法获得的试验结果难以进行直接比较.实际操作时,应结合多种方法综合分析,才能更准确地评估混凝土拌合物的稳定性.同时,数值模拟方法具有省时省力和可视化研究的优势,是未来的一个发展方向;

(2)骨料沉降速率与骨料密度和粒径呈正相关,使用级配良好的碎石骨料、以及能改善拌合物流变性能的掺合料有助于提高混凝土稳定性;配合比设计时减小水胶比和减水剂用量通常可以改善稳定性,但其作用效果存在上限;现场施工中混凝土搅拌和振捣时间不宜过长,否则会引起明显的稳定性问题;

(3)混凝土拌合物稳定性不良一方面会引起混凝土保护层渗透性随浇筑高度方向产生变化,导致位置较高处混凝土的抗氯离子渗透性能较差;另一方面,在钢筋-混凝土界面处容易形成缺陷,布筋高度越高,界面处孔隙率和渗透性越大.在这两方面因素共同作用下,布筋高度较高处的钢筋易更早发生锈蚀;

(4)实际工程中钢筋混凝土结构上表面常会暴露在氯离子、二氧化碳、水分环境中,若混凝土拌合物稳定性不达标,硬化后会导致有害物质更容易从外部环境侵入混凝土内部,进而引起耐久性问题出现.因此,混凝土拌合物稳定性对工程结构长期服役寿命的影响需引起重视,两者间的相关性研究值得深入开展.