含泡沫铝填充多胞方管吸能立柱防冲特性数值研究

2023-11-23肖晓春樊玉峰李子阳

肖晓春,朱 恒,徐 军,樊玉峰,李子阳,雷 云

(1.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000;2.辽宁工程技术大学 辽宁省矿山环境与灾害力学重点实验室,辽宁 阜新 123000;3.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122)

0 引言

煤炭是我国主体能源和重要的工业原料[1-2]。冲击地压是我国煤矿生产中主要的动力灾害[3],近年来我国浅部煤炭资源日益枯竭,随着煤炭开采深度和强度的增加,冲击地压事故频发,造成了严重的人员伤亡和经济损失[4-6]。液压支架是煤矿巷道支护的主要设备[7],常规的液压支架只具备较小能量冲击下的支护能力,在冲击地压发生时往往不能及时泄压,支架易产生弯折、爆缸等破坏性失效[8]。基于此,潘一山等[9-10]提出了吸能防冲支护理论,通过吸能防冲液压支架内的关键部件-吸能防冲构件在冲击作用下变形让位吸能增强支架的抗冲击能力,对巷道围岩起到了有效的控制,降低了冲击地压的破坏作用。

针对吸能防冲构件相关学者展开了大量的研究。韩冲[11]设计了一种加肋板圆管式吸能防冲构件,肋板抑制了圆管压溃屈曲的圆环模式变形和欧拉失稳,但在实际应用中易开裂、偏斜。唐治等[12-13]提出了一种六边形折痕吸能防冲构件和六边形薄壁构件,折痕降低了构件载荷波动系数,提高了能量吸收效率,但构件结构复杂,需要专门模具加工,生产成本较高;六边薄壁构件虽结构简单、变形模式稳定,但承载能力较小、能量吸收较低。刘欢[14]设计了一种可实现恒阻变形的直纹管外翻型吸能防冲构件,构件变形阻力近似为理想的水平直线,但构件结构复杂,需要定向导向装置,对于精度要求较高,面对实际复杂多变的工况易出现失效。

吸能防冲构件实质是一种能量吸收装置。金属薄壁结构作为典型的吸能装置因其生产成本较低、具有良好的吸能能力而被广泛应用于汽车工业、航空航天等轨道交通领域[15-18],在矿业领域内金属薄壁结构式吸能防冲构件也正快速发展。现有的研究成果已经表明,与单胞薄壁结构相比,多胞薄壁结构在轴向冲击下塑性变形更充分、比吸能更高[19],而泡沫金属材料具有密度低、孔隙度高、能量吸收率高等优异特点,与薄壁结构相结合既可以提高结构整体的稳定性,也显著提高了结构的承载能力与吸能能力[20]。基于此提出了一种新型的泡沫铝填充多胞方管式吸能防冲构件,通过泡沫材料填充薄壁结构轴向吸能理论得出其压溃平均载荷公式,进一步采用数值方法对比研究了轴向冲击下普通方管、多胞方管和泡沫铝填充多胞方管的吸能防冲特性,考察了泡沫铝不同填充率和不同孔隙度泡沫铝填充下构件吸能特性差异,并在此基础上对比分析了普通液压立柱与吸能液压立柱的抗冲击性能,最终为吸能防冲液压支架提供了一种新型可靠的吸能防冲构件。

1 泡沫填充薄壁管件吸能理论

泡沫铝填充多胞方管本身作为一种泡沫填充薄壁结构,其自身变形吸能的理论依据就是泡沫材料填充薄壁圆柱壳轴向吸能理论[21]。假设材料为理想刚塑性且在屈服准则中弯曲和拉伸并没有交互作用,则构件变形产生的一个褶皱被完全压实后塑性弯曲产生的能量为

式中:M0为单位宽度的塑性极限弯矩;D为圆管直径;H为褶皱半长;Y为屈服应力。

当θ=π/2 时有

根据能量平衡,外力做功等于弯曲和拉伸损耗能量之和,可求得外力为

对于具有轴对称破损模式的圆管,假设管壁只向外做运动,当管件整体轴向应变达到充填泡沫的锁定应变εl时,一个褶皱的破损变形停止,薄壁管件的轴向名义应变为

以上公式确定了一个褶皱的完成状态,泡沫材料的锁定应变与其相对密度ρ*/ρs相关,其中ρ*为泡沫材料的密度,ρs为泡沫胞壁固体材料密度,若取此应变对应的应力为平台应力的三倍(3σp),σp为平台应力,则锁定应变近似于

在式(1)和式(2)中用θ0代替π/2,仅对薄壁管而言修正后的平均力为

2 吸能构件设计及评价参数

2.1 结构设计

根据现有防冲液压支架中吸能防冲装置的相关尺寸参数,设计构件结构形式及尺寸见表1。

2.2 吸能防冲性能评价参数

吸能防冲构件是液压支架吸能装置中的核心部件,应具备静压下的刚性支护能力和冲击下的柔性吸能能力。对吸能防冲构件的要求和评价参数如下:

1)合理的初始承载峰值Pmax,满足式(15)的要求,其中P1为液压立柱工作阻力,P2为液压立柱的临界破坏载荷。

2)承载力达到初始峰值时构件变形量δ1。

3)承载力再次达到初始峰值水平时构件变形量δ2,即有效变形距离。

4)较高的载荷均值Pmean,定义为:

5)较大的吸能量E。吸能量E是构件压溃变形过程中吸收的能量,是构件吸能防冲能力最直接的体现,可以通过载荷-变形量曲线得到,其定义为

6)较低的载荷均方差σ。构件稳定的压溃变形过程有利于对液压支架的缓冲保护,其评价标准为构件压溃变形过程中的载荷均方差σ。

7)较高的承载效率η。吸能构件产生理想的渐进屈曲模式变形时具有较高的承载效率,理想的承载效率是100%。

2.3 仿真模型建立

如图1 所示,采用ABAQUS/Explicit 动态分析,构件上方刚性板与构件顶面接触,参照冲击地压实际监测数据沿构件轴向方向施加5 m/s 的冲击载荷,并约束刚性板沿构件轴向方向以外的所有自由度;下方刚性板与构件底面绑定约束,并限制所有方向的自由度。模型整体采用通用接触,沿切向方向摩擦系数设为0.25,法向方向接触为硬接触,线性体积粘性参数设为0.06,二次体积粘性参数设为1.2。构件的网格为3.5 mm 的S4R 壳单元,沿壁厚方向取5个积分点;泡沫铝为Crushable Foam 各向同性强化可挤压模型,网格为3.5 mm 的C3D8R 实体单元;刚性板的网格设为8 mm 的R3D4 单元。

图1 构件轴向冲击数值计算模型Fig.1 Numerical model of axial impact crushing of components

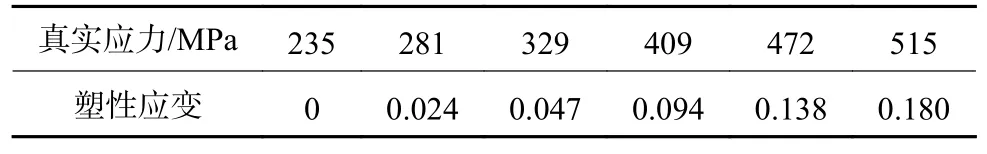

多胞方管的材料为Q235B 钢,密度ρ=7 850 kg/m3,弹性模量E=210 GPa,泊松比μ=0.274,塑性定义采用真实应力与塑性应变,参数见表2。泡沫铝参考文献[22]的参数,不同孔隙度的泡沫铝参数见表3、如图2 所示。

图2 泡沫铝名义应力-名义应变Fig.2 Nominal stress-nominal strain of aluminum foam

表2 Q235B 真实应力-塑性应变Table 2 True stress and plastic strain of Q235B

表3 泡沫铝性能参数Table 3 Parameters of aluminum foam

3 数值计算结果与分析

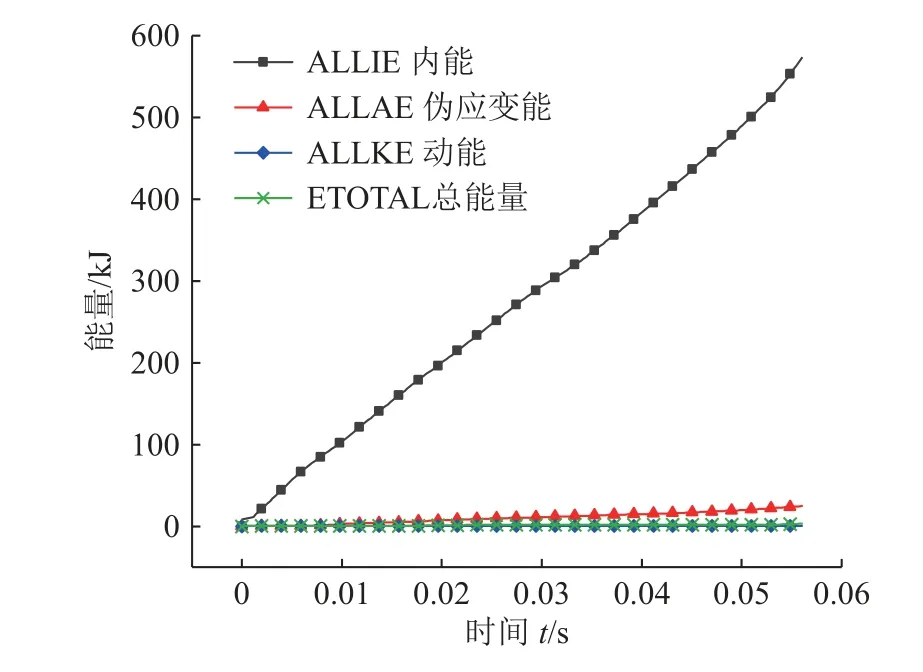

能量输出是ABAQUS/Explicit 分析的重要部分,可以应用在各能量分量之间的比较以帮助评估一个分析是否得到了合理的响应,一般认为伪应变能ALLAE、动能ALLKE 和总能量ETOTAL 与内能ALLIE 之比应小于5%。以多胞方管MT3 为例,图3 给出了其冲击过程的能量历史,上述各能量与内能比值分别为4.306%、0.016%和0.553%,结果表明数值计算的结果是稳定可靠的。

图3 多胞方管能量历史Fig.3 Energy history of multicellular square tube

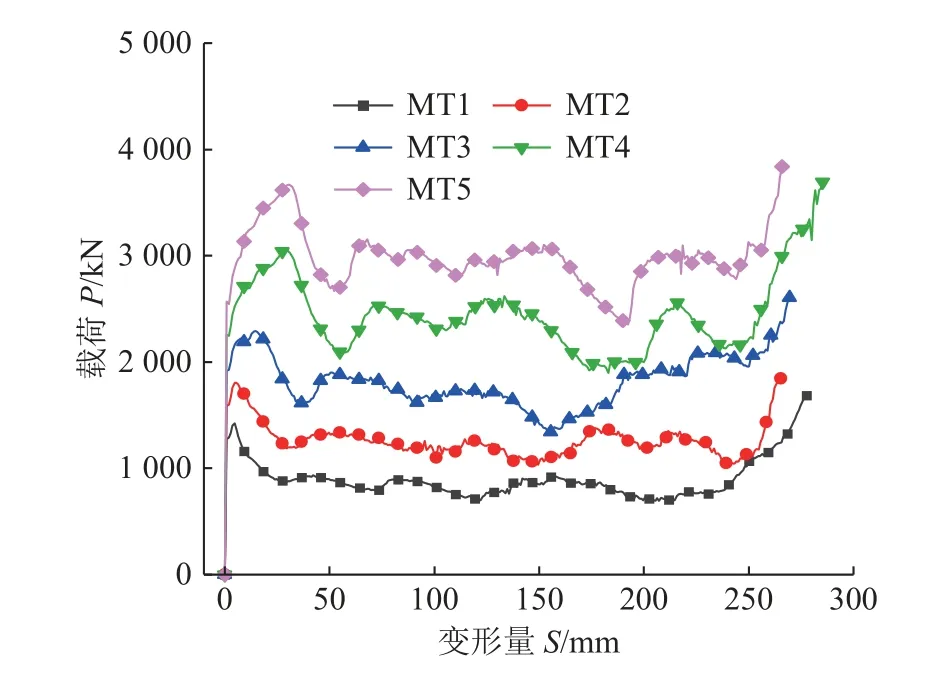

如图4 所示为不同壁厚多胞方管的载荷变化曲线,构件自MT1 至MT5,壁厚分别为4、5、6、7 和8 mm,各构件初始载荷峰值分别为1 421.81、1 804.41、2 292.09、3 056.74 和3 667.41 kN。根据式(15)中1 960 kN <Pmax< 2 950 kN 的要求,满足条件的仅有壁厚为6 mm 的MT3。在以后的计算中选择MT3作为填充泡沫铝的管件。

图4 多胞方管载荷-变形量曲线Fig.4 Load-displacement curve of multicellular square tubes

3.1 泡沫铝不同填充方式下多胞方管吸能特性差异

由图5 和图6 可见,多胞方管未填充泡沫铝前内部存在1 个正方形胞体和4 个环绕其周围的等腰梯形胞体,考虑到泡沫铝填充各胞体之间存在的不同组合方式,根据泡沫铝轴对称填充多胞方管内部胞体的原则设计了A~E 共5 种类型填充方式如图5所示(黑色阴影区域表示泡沫铝材料),如图6 所示以A 型填充方式下构件AMT6 为例给出了其主视图、俯视图和侧视图(正方形蓝色区域表示泡沫铝材料)。从A 型到E 型,泡沫铝填充率逐渐提高,填充率依次为25%、37.5%、62.5%、75%和100%,其中A 型仅填充多胞方管内部正方形胞体,填充率25%,E 型在A 型基础上进一步填充4 个等腰梯形胞体,多胞方管内部被完全填充,填充率达到100%。

图5 不同填充方式下构件截面示意Fig.5 Schematics sectional view of components under different filling methods

图6 构件AMT6 主视图、俯视图和侧视图Fig.6 Front view,top view and side view of component AMT6

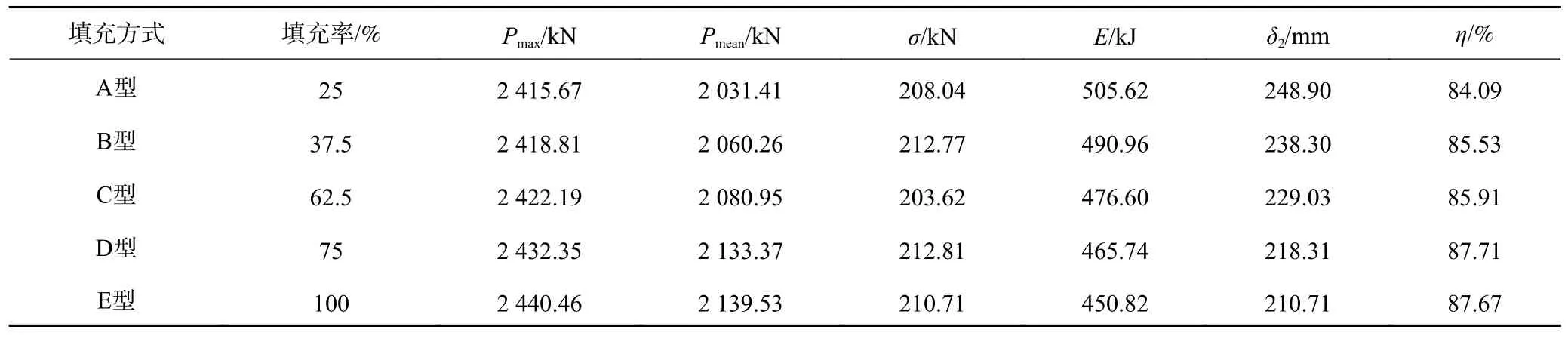

分别对泡沫铝在不同填充方式下构件(AMT1~AMT5)进行了轴向冲击的数值计算。通过计算得出各填充方式下构件的吸能特性评价参数见表4,结果显示随着泡沫铝填充率的增加:构件载荷初始峰值和载荷均值增大,增幅较小;载荷均方差与承载效率无明显变化,基本维持在210 kN 和85%;有效变形让位距离减少,依次减少了10.60、9.27、10.72 和7.60 mm;吸能量降低,依次降低了14.66、14.36、10.86 和14.92 kJ。这是由于从A 至E 型填充,随着泡沫铝填充率的增加,构件内部空腔减少,受压时可变形空间越小,越早进入密实化阶段。经过对比得出填充率为25%的A 型填充下构件吸能防冲性能较好,是较理想的填充方式。

表4 不同填充方式下构件吸能防冲特性Table 4 Energy absorption characteristics of components under different filling modes

3.2 泡沫铝填充多胞方管变形模式与吸能特性

如图7 所示为60%孔隙度泡沫铝填充多胞方管(AMT6)轴向冲击下的压溃变形过程(s=50、100、150、200 mm)。

图7 泡沫铝填充多胞方管轴向冲击变形过程Fig.7 Impact deformation process of multicellular square tube filled with aluminum foam

变形初始构件顶部应力首先达到屈服值515 MPa 并产生了横向扩张的塑性变形;s=100 mm时构件顶部形成第1 层褶皱,2/3 高度处产生凹陷,而中部区域产生了较小的外凸,随后构件顶部进一步受压,外凸变形加剧;s=200 mm 时构件中部形成了第2 层褶皱,两层褶皱相互折叠堆积,构件逐渐被压缩密实。在构件自上而下依次变形的过程中,构件底部未产生明显变形。构件最终产生了依次交替的外凸与内凹的渐进叠缩变形,是一种压溃形态稳定可靠、吸能特性较为理想的变形模式。

3.3 不同类型构件吸能防冲特性对比

普通方管(ST)、多胞方管(MT3)和60%孔隙度泡沫铝填充多胞方管(AMT6)轴向冲击下载荷-变形量曲线如图8 所示,不同构件载荷变化呈现相似规律,可分为3 个阶段,以ST 为例:第1 阶段为弹性阶段,变形量0~9 mm,载荷从0 近似呈线性关系跃升至初始峰值1 660.72 kN,构件产生弹性变形,能量吸收较少;第2 阶段为塑性阶段,随着变形量增大到43 mm,载荷下降至783.82 kN,而后随变形量增加产生两次幅值约为400 kN 的波动,变形量为202 mm时载荷达到最小值608.29 kN,其后非线性上升直至变形量为282 mm 时再次达到1 660.72 kN,在此阶段内构件产生较大的塑性变形吸收了较多的冲击能量;第3 阶段为密实阶段,构件逐渐被压缩密实,载荷以约32 kN/mm 的速度线性增加,构件变形吸能结束。

同样,对于MT3 和AMT6,弹性阶段内变形量分别为15、16 mm 时载荷分别线性跃升至2 394.98、2 458.32 kN,曲线基本重合;在塑性阶段,MT3 载荷在达到最小值1 463.25 kN 前产生了2 次幅值约为260 kN 的波动,而AMT6 在变形量47 mm 时载荷首次达到最小值1 942.30 kN,变形量60~160 mm 时载荷未产生明显波动,近似呈水平直线,维持在2 160 kN左右。相对于普通方管(ST)和多胞方管(MT3),60%孔隙度泡沫铝填充多胞方管(AMT6)拥有较为理想的载荷变化曲线,如图9 所示。

由表5 可知,相对于普通方管(ST),多胞方管(MT3)吸能量提高了87.61%,载荷均方差减小了10.58%,承载效率由61.32%提高到79.77%,可见多胞方管具有更高承载力和吸能量的同时变形稳定性更高,吸能效果更好;而在MT3 内部填充了泡沫铝后,AMT6 在初始承载峰值仅增大2.64%的情况下,吸能量提高了14.89%,载荷均方差降低了29.67%,承载效率也由79.77%增大到89.29%,可见泡沫铝的填充提高了整体结构的承载能力和变形中的稳定性,增强了能量吸收能力与效率。

表5 不同构件吸能防冲特性Table 5 Energy absorption characteristics of different components

3.4 不同孔隙度泡沫铝对构件吸能特性的影响

孔隙度是泡沫铝的重要特征之一,决定了泡沫铝的内部孔隙体积与总体积之比。不同孔隙度泡沫铝在密度、弹性模量和屈服应力等方面存在较大差异,受压时吸能特性也各不相同。

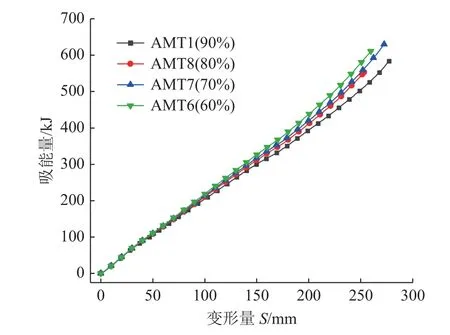

随着孔隙度从90%依次降低至60%,构件变形中的初始承载峰值依次增加了18.71 kN、2.50 kN 和21.44 kN。泡沫铝孔隙度越低,其密度、弹性模量与屈服极限越高,抵抗变形的能力越强,因此降低孔隙度提高了构件变形的初始承载峰值和载荷整体水平。但泡沫铝作为一种多孔金属材料,无论密度、弹性模量和屈服极限与Q235B 钢相比都小得多,构件变形阈值仍主要取决于Q235B,因此构件载荷初始峰值增幅较小。由图10 可见随着孔隙度降低,载荷整体水平增大的同时波动减小,载荷较早进入了密实阶段持续上升,这是因为孔隙度越低,泡沫铝内部可压缩变形体积越小,受压时越早被压缩密实。

图10 不同孔隙度泡沫铝填充多胞方管载荷-变形量曲线Fig.10 Load-displacement curve of multicellular square tubes under different porosities

由图11 可知,对于相同孔隙度泡沫铝,载荷均值随变形量增加呈现先减小后增大的趋势,且变形量约为170 mm 时均值达到最小,这是因为载荷在塑性阶段持续波动,基本呈降低趋势,进入密实阶段载荷才持续上升。对于不同孔隙度泡沫铝,在相同变形量下随着孔隙度降低,载荷均值显著提高,60%孔隙度填充多胞方管AMT6 在变形中载荷水平最高,承载能力最强。

由图12 可知,对于相同孔隙度泡沫铝,载荷均方差呈现以下规律:随变形量增加,除AMT1 在变形量为170 mm 时载荷均方差突然跃升至204.51 kN外,其余基本呈现先减小后增大的趋势,且当变形量为150 mm 时载荷均方差达到最小值。对于不同孔隙度泡沫铝,在变形量达到230 mm 前,载荷均方差基本呈现AMT6 < AMT7 < AMT8 < AMT1,可知60%孔隙度填充多胞方管AMT6 变形稳定性最好。

图12 载荷均方差-变形量曲线Fig.12 The force variance-displacement curves

由图13 可见,随着变形量增加,吸能量近似线性增加,孔隙度由90%到60%,吸能量分别以1.978、2.064、2.106、2.195 kJ/mm 的速度增加,相同变形量下AMT6 能量吸收效率最高。结合表6 可知,泡沫铝孔隙度对δ1影响较小,而承载效率随泡沫铝孔隙度降低由81.89%依次增大至84.79%、86.43%和89.29%,60%孔隙度泡沫铝填充多胞方管AMT6 承载效率最高,吸能防冲性能最好,是较为理想的吸能防冲构件。

图13 吸能特性曲线Fig.13 Energy absorption characteristics curves

3.5 普通立柱与吸能立柱抗冲击性能对比

为分析泡沫铝填充多胞方管与液压立柱组合下的吸能防冲立柱抗冲击性能,采用ABAQUS 分别建立了普通液压立柱与吸能防冲液压立柱数值计算模型,立柱共分为两级杆,一级杆直径230 mm,高度1 440 mm,二级杆直径160 mm,高度1 440 mm,材料为Q550 钢;吸能立柱中的吸能防冲构件为60%孔隙度泡沫铝填充多胞方管(AMT6)。如图14 所示对于普通立柱和吸能立柱的边界条件设置如下:普通立柱底部与刚性板绑定连接完全固定,约束所有方向的自由度;在吸能立柱中吸能构件上端面与立柱底部绑定,下端面与刚性板绑定连接并完全固定。立柱顶部与刚性体连接,通过赋予刚体以一定质量和初始速度来模拟外界巨大能量的冲击,刚体初始速度设为5 m/s,冲击方向沿立柱轴向方向自上而下,冲击总能量为1 000 kJ。

图14 立柱轴向冲击边界条件Fig.14 Boundary condition of column under axial impact

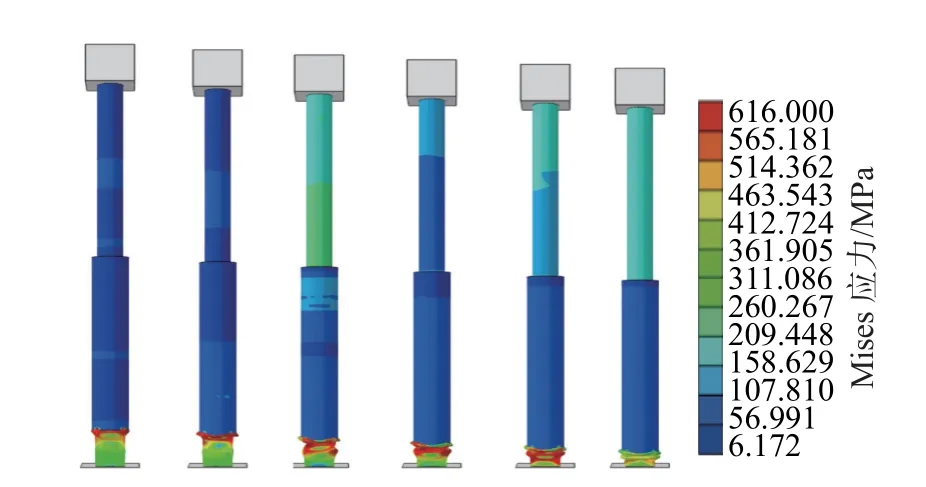

图15 是普通立柱受冲击下(10~40 ms)的变形形态,立柱一级杆未发生明显变形,二级杆中部弯曲变形严重;图16 是吸能立柱受冲击下(10~60 ms)的变形过程,可见在冲击的过程中吸能构件首先产生变形直至被压缩密实,立柱整体未见明显变形,吸能立柱抵抗冲击变形的能力优于普通立柱。

图16 吸能立柱变形形态Fig.16 Deformation form of energy absorbing column

如图17 所示,普通立柱受冲击后载荷激增,在0~10 ms 内载荷基本维持在11 500 kN,而后随时间增加逐渐降低,在40 ms 时降低至4 788.01 kN,立柱承受外界冲击载荷较大,支护体现为刚性;在吸能立柱中立柱与吸能构件串联,在冲击下吸能构件率先变形,立柱载荷变化与吸能构件载荷变化情况相同,载荷在2 400 kN 上下较小波动,立柱体现为柔性支护,吸能构件稳定可靠的变形过程大大降低了立柱的载荷。

图17 立柱载荷变化Fig.17 Load change of columns

立柱本身作为支护体,在冲击下吸收较大能量的同时必然伴随着承受较大载荷与产生较大的变形,往往不利于支护的可靠性与稳定性。如图18 给出了普通立柱与吸能立柱受冲击过程中的外界冲击能量的变化情况,对于普通立柱与吸能立柱,外界总的冲击动能为1 000 kJ,0~40 ms 内普通立柱吸收了958.87 kJ,剩余动能39.85 kJ,其他形式损耗能量为1.28 kJ,立柱变形严重;0~60 ms 内吸能构件吸收了590.93 kJ 能量,剩余动能384.80 kJ,其他形式损耗能量为24.27 kJ,吸能构件吸收了大部分冲击能量,大大降低了立柱的载荷与变形程度。

图18 外界冲击能量变化情况Fig.18 Change of external impact energy

4 结论

1)泡沫铝填充多胞方管在轴向冲击下产生了轴对称渐进叠缩变形,构件整体压溃形态理想、吸能特性较好。

2)与普通方管相比,多胞方管和泡沫铝填充多胞方管初始承载峰值分别提高了44.21%和48.03%,吸能量增加了87.61%和115.55%,载荷波动降低了10.58%和37.11%,承载效率由61.32%提高至79.77%和89.29%。泡沫铝填充多胞方管兼具多胞结构与缓冲吸能材料的优点,承载能力更强,变形稳定性更好,能量吸收力与承载效率更高。

3)随着泡沫铝填充率增加,构件有效变形距离与吸能量减小;对于相同孔隙度泡沫铝,随变形量增加,吸能量线性增加,载荷均值与载荷均方差先减小后增大。随泡沫铝孔隙度降低,构件初始承载峰值增大,增幅较小;载荷均值与吸能量增加,载荷均方差减小,承载效率由81.89%增大至89.29%。25%填充率下60%孔隙度泡沫铝填充多胞方管载荷变化曲线最理想,吸能防冲性能最好。

4)在相同冲击作用下,普通立柱受冲击后载荷激增,立柱弯曲变形严重,立柱通过自身较大的变形吸收耗散外界冲击能量,支护体现为刚性,支护效果较差;吸能立柱在冲击下吸能构件率先产生变形,变形过程中大幅降低了立柱的载荷水平,吸收了外界大部分冲击能量,立柱未见明显变形,抗冲击性能较好。