养殖场外排氨气及温室气体末端处理技术研究*

2023-11-23张晓航

李 思 ,张晓航 ,王 选 ,马 林**

(1. 中国科学院遗传与发育生物学研究所农业资源研究中心/河北省土壤生态学重点实验室/中国科学院农业水资源重点实验室 石家庄 050022;2. 中国科学院大学 北京 100049)

近年来,中国集约化养殖业快速发展,导致大量养殖废弃物集中产生,养殖场粪污管理过程排放氨气(NH3)和温室气体(N2O、CH4)分别占我国总排放量的52% (NH3)、29% (N2O)、11% (CH4)[1]。氨气作为PM2.5 的前驱体,其大量排放会诱导雾霾产生。温室气体排放会增加温室效应,导致全球变暖,造成生态系统恶化。畜牧业氨气和温室气体减排对于缓解大气污染风险,降低全球变暖压力具有重要意义。

随着集约化养殖场对圈舍-处理-储存环节的封闭处理,末端处理作为养殖场有组织外排氨气和温室气体进入大气前阻控的主要技术手段获得了广泛关注与持续研究。目前粪污管理过程废气控制的研究主要集中在氨气减排方面,常用的氨末端处理技术从原理上可分为物理化学法(吸附法、空气洗涤法)和生物方法(生物洗涤法、生物过滤法、生物滴滤法)[2]。从应用场景上分,吸附法和空气洗涤法一般用于圈舍尾气、氧化塘尾气等低氨气浓度场景,生物洗涤法、生物过滤法和生物滴滤法等更适用于堆肥等高氨气浓度场景[3]。目前,对于养殖场温室气体减排研究多集中于粪污管理过程调控与添加剂添加等源头控制和过程减排等方面,相关末端处理技术还鲜见报道。另外,氨气和温室气体在粪污管理过程各环节产排和优先序规律尚不明确,缺乏与氨气和温室气体产排规律相匹配的末端协同减排处理技术与工艺。因此,本文通过对养殖场粪污管理过程各环节氨气和温室气体排放规律和优先序的分析,结合外排NH3、N2O 和CH4阻控技术原理与减排效果的梳理,明确粪污管理过程各环节适用技术,探讨有组织排放氨气和温室气体末端处理技术途径,分析和展望未来NH3、N2O 和CH4末端处理技术研究重点和方向,为养殖场外排尾气处理工艺设计和未来技术研发提供依据。

1 养殖粪污管理过程各环节氨气及温室气体排放特征

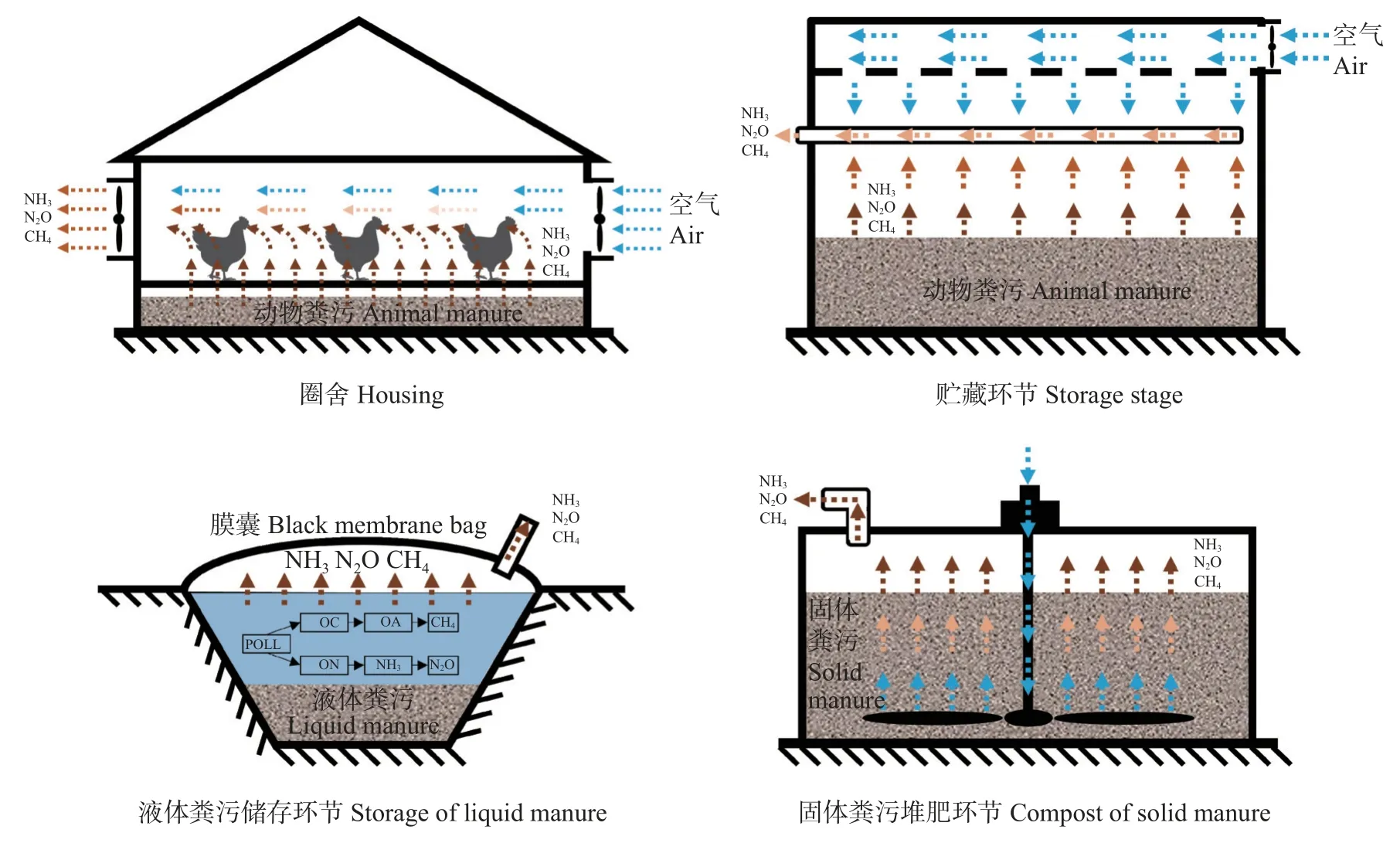

养殖场粪污管理过程NH3、N2O 和CH4有组织外排环节包括: 养殖圈舍气体收集与排放、粪污密闭贮藏气体收集与排放、液体粪污氧化塘储存气体收集与排放、固体粪污堆肥过程气体排放[4]。粪污各环节管理方式与技术手段不同,导致外排NH3、N2O 和CH4组分浓度和优先序存在差异(图1),探究粪污管理过程NH3、N2O 和CH4排放特征与优先序规律对于匹配合理末端处理技术链条极为关键。

图1 养殖粪污全链条管理有组织排放氨气和温室气体产排原理Fig.1 Principles of organized emissions of ammonia and greenhouse gases in the whole chain management of livestock manure pollution

1.1 圈舍环节NH3、N2O 和CH4 排放特征

在畜禽养殖过程中,NH3、N2O 和CH4排放主要来源于舍内粪尿、饲料残渣和垫料等有机物的腐败分解。NH3、N2O 和CH4外排主要通过2 种途径: 1)于圈舍内设置集气管,待废气收集后统一排放;2)经通风风机抽取后统一排放。外排NH3、N2O 和CH4浓度特征和优先序主要受养殖类型、清粪工艺和圈舍管理制度(清粪、通风频率)影响。

不同养殖类型饲料配方差异会造成粪污中氮含量不同,导致圈舍外排NH3、N2O 和CH4浓度具有不同特征。王悦等[5]认为鸡粪比猪粪和牛粪具有更高的氮含量,鸡舍内NH3浓度最高(肉鸡: 7~22.5 mg·m-3;蛋鸡: 3.5~10 mg·m-3),猪舍(5~12.5 mg·m-3)次之,牛舍最低(肉牛: 1~3 mg·m-3;奶牛: 1.5~3 mg·m-3)。梅林德等[6]采用实测法测定18 家畜禽养殖场圈舍氨排放浓度,表明氨气排放浓度肉牛(32.5 mg·m-3)>肉鸡(23.2 mg·m-3)>奶牛(16.4 mg·m-3)>蛋鸡(7.5 mg·m-3)。王悦等[7]连续8 d 测得蛋鸡舍出风口处NH3浓度为0~13.2 mg·m-3。周忠凯等[8]测定猪舍中NH3浓度变化范围为8.42~15.63 mg·m-3。赵婉莹等[9]测定牛场漏缝地板和实体地板NH3浓度,漏缝地板NH3浓度为(3.23±0.26) mg·m-3,实体地板NH3浓度为(2.10±0.24) mg·m-3。赵彦超等[10]测定了羊舍内NH3气体,质量浓度为5.5~12.5 mg·m-3。周忠凯等[8,11]分析笼养鸡舍和通风猪舍N2O、CH4排放规律,鸡舍内没有监测到N2O 排放,CH4排放质量浓度为2.5~32.4 mg·m-3。猪舍内没有监测到N2O 排放,CH4排放质量浓度为1.5~5.3 mg·m-3。牛舍内N2O 质量浓度为1.43~1.63 mg·m-3,CH4质量浓度为0.2~11.3 mg·m-3[9],羊舍内CH4浓度为7.05~250.62 mg·m-3[12]。

清粪工艺和圈舍管理制度决定了粪便所处环境(好氧、厌氧)、粪便总量和圈舍内气体浓度。王悦等[5]分析了鸡舍清粪频率与圈舍内NH3浓度之间关系,发现舍内NH3浓度随着两天1 次的清粪频率呈现出两天的周期变化趋势,清粪完成后舍内NH3排放浓度明显降低,之后随着鸡粪在舍内积累,舍内NH3浓度逐渐升高,并于清粪完成后第2 天凌晨达到最大。朱志平等[13]对春夏两个育肥季节猪舍内NH3含量进行连续3 d 监测,发现圈舍NH3平均含量峰值每天会出现1~2 次,峰值主要集中在凌晨和傍晚。赵婉莹等[9]采用Innova1412 对奶牛舍NH3浓度进行了24 h 连续监测,结果表明奶牛圈舍内10:00-14:00为NH3排放峰值。焦伟娜[14]分析了集约化羊场圈舍内NH3排放规律,认为14:00-18:00 为NH3排放峰值。不同季节温度变化对圈舍内气体浓度变化具有显著影响,畜禽圈舍夏季通风量大,舍内NH3浓度相对较低,排放通量较高,冬季由于关窗保温,舍内NH3浓度高,排放通量较低[5]。鸡舍CH4浓度冬季最高(6.25±1.59 mg·m-3),春夏秋季浓度变化不明显[11]。猪舍内CH4浓度受季节影响显著,夏季CH4浓度峰值高于春秋季[13]。羊舍内秋冬季温度较低时CH4排放增加,升温后排放量降低[12]。朱志平等[13]研究了猪舍内春夏育肥季节N2O 气体浓度变化规律,认为春季和夏季圈舍内N2O 浓度存在显著差异,夏季试验舍N2O 含量高于春季试验舍。周忠凯等[11]研究了笼养肉鸡生产过程中N2O 排放随气温的变化,认为鸡舍内N2O 排放与气温高度相关,气温越高N2O 排放量越大。赵婉莹等[9]研究了奶牛养殖场N2O 的日排放规律,认为N2O 的排放特征曲线与风速仪获得的空气温度变化曲线呈现相同规律,即N2O 的排放高峰与大气温度变化规律基本一致,且高峰期排放速率大约为非高峰期的2~3 倍。目前,对羊舍内N2O 浓度季节变化特征的相关研究还比较少。因此,不同季节对于圈舍内N2O 浓度变化基本具有相同的影响规律。

综上所述,由于圈舍内NH3、N2O、CH4浓度是多因素相互影响的结果,通过数据整理与分析(图2a),圈舍NH3浓度均值变化趋势为: 猪粪>鸡粪>牛粪>羊粪;N2O 浓度均值变化趋势为: 猪粪>鸡粪>牛粪>羊粪;CH4浓度均值变化趋势为: 羊粪>猪粪>鸡粪>牛粪。圈舍NH3、N2O、CH4浓度变化主要受清粪频率和气温影响,日内清粪会导致NH3、N2O、CH4排放峰值的出现。气温主要通过影响粪便发酵强度和圈舍通风策略来改变圈舍内NH3、N2O、CH4浓度,圈舍NH3、N2O、CH4季节浓度变化规律基本一致,即夏季浓度低,排放量高,春秋冬季浓度高,排放量低,但不同畜种圈舍内NH3、N2O、CH4排放未见明显优先序(表1)。因此,圈舍环节不同畜禽类型外排氨气与温室气体末端处理技术特征为: 1)猪舍和鸡舍应侧重NH3、N2O 减排,猪舍和羊舍应侧重CH4减排。2) 末端处理技术处理能力应随圈舍气体产排规律进行匹配调整,夏季处理能力应较高,去除率应较低,冬季处理能力应较低,去除率应较高;针对日内变化,末端处理技术应在刮粪期间强化处理能力。3)圈舍内NH3、N2O 和CH4排放无明显优先序特征,应注重外排NH3、N2O 和CH4的同步去除。

图2 不同动物粪污管理过程各环节NH3、N2O 和CH4 排放特征Fig.2 Characteristics of NH3,N2O,and CH4 emissions from various stages of manure management process of different animals

1.2 固体粪污贮藏环节NH3、N2O 和CH4 排放特征

固体粪污贮藏受好氧、厌氧共同作用影响,该过程伴随大量NH3、N2O 和CH4排放,覆盖和密闭处理作为固体粪污储藏过程气体减排的重要技术措施,被越来越多地应用于畜禽固体粪污处理过程中,为外排NH3、N2O 和CH4末端处理提供可能。贮藏和覆盖环境的变化使固体粪污贮藏环节NH3、N2O 和CH4产排和优先序规律尚不清楚。Amon 等[15]研究了猪粪固体粪污贮藏过程中气体排放规律,认为NH3(210.9 g·m-3)累积排放量远高于N2O (56.2 g·m-3)累积排放量。Zhuang 等[16]研究了猪粪和牛粪固体粪污贮藏过程氨气和温室气体排放特征,结果表明猪粪贮藏过程外排NH3通量为0~6.48 g·m-2·d-1,N2O 通量为0~144 mg·m-2·d-1,CH4通量为0~1.2 g·m-2·d-1;牛粪贮藏过程外排NH3通量为0~2.16 g·m-2·d-1,N2O 通量为0~168 mg·m-2·d-1,CH4通量为0~20.4 g·m-2·d-1。Misselbrook 等[17-18]分别研究了猪粪、牛粪和羊粪固体粪污贮藏过程氨气和温室气体排放特征,结果显示猪粪贮藏过程NH3通量为3.5~8 g·m-2·d-1,CH4通量为0.8~5.5 g·m2·d-1;牛粪贮藏过程NH3通量为0.8~3 g·m-2·d-1,CH4通量为0~2.9 g·m-2·d-1;羊粪贮藏过程NH3通量为0~2.5 g·m-2·d-1。Li 等[19]研究了物理和环境因素对鸡粪固体粪污贮存过程气体排放影响,测定结果表明NH3排放通量为6~85.92 g·m-2·d-1,CH4排放通量为0~30.08 g·m-2·d-1,N2O 未检出。袁玉玲等[20]研究了猪粪固体粪污自然堆放方式下含氮气体排放规律,一个堆放周期试验结果表明,NH3前期排放较多,后期排放较少,N2O 呈现前期排放量较小,后期排放增多的趋势。Zhu 等[21]测定了猪粪、鸡粪、奶牛粪和肉牛粪固体粪污贮藏过程NH3、N2O、CH4排放规律,NH3排放规律为鸡粪>猪粪>肉牛粪>奶牛粪,N2O 排放规律为肉牛粪>鸡粪>猪粪>奶牛粪,CH4排放规律为肉牛粪>鸡粪>猪粪>奶牛粪。猪粪NH3排放在各个阶段的分布较均匀,N2O、CH4排放集中于前期,后逐渐降低;鸡粪NH3、N2O、CH4排放均集中在前期,后逐步降低;牛粪NH3排放在各个阶段的分布也较均匀,N2O 排放集中于贮藏中期,CH4排放集中于中后期。朱海生等[22]研究了牛粪固体粪污堆积储藏过程中NH3、N2O 和CH4的排放优先序,认为NH3和N2O 排放主要集中在前期,随着时间延长均经历先升高再降低后趋于平稳的趋势,CH4排放水平开始较低,随后逐渐升高,后期排放水平显著高于前期。季节对固体粪污贮藏过程中NH3、N2O 和CH4排放影响主要体现在排放量的差别,对贮藏周期内气体优先序影响较小[23-24]。

综上所述,结合数据分析(图2b),固体粪污贮藏环节NH3排放规律为: 鸡粪>猪粪>牛粪>羊粪;N2O排放规律为: 牛粪>鸡粪>猪粪>羊粪;CH4排放规律为: 猪粪>鸡粪>羊粪>牛粪。在固体粪污贮藏过程中,前期NH3、N2O 和CH4均有排放,中期和后期主要排放N2O 和CH4(表1)。因此,不同畜禽粪污储藏过程气体末端处理技术特征应为: 1)应侧重鸡粪和猪粪的NH3减排,牛粪和鸡粪的N2O 减排,猪粪和羊粪的CH4减排;2)贮存前期应注重NH3、N2O 和CH4的协同减排,中后期应注重N2O 和CH4的协同减排。

1.3 液体粪污贮藏环节NH3、N2O 和CH4 排放特征

生猪和奶牛饲养过程中会产生大量液体粪污,近几年,养殖粪水资源化还田获得了越来越多的研究与关注[25-26]。厌氧发酵+氧化塘贮存作为规模化养殖场液体粪污还田前的主要工艺,也是重要的氨气和温室气体排放源[27-28]。Lohita 等[29]的研究中指出猪场污水贮藏过程中NH3排放通量为0.8~2.5 g·m-2·d-1,牛场污水贮藏过程中NH3排放通量为0.63~3.66 g·m-2·d-1。Arogo 等[30]综述了养猪液体粪污贮藏过程NH3排放通量,为0.03~19.9 g·m-2·d-1,春天和夏天排放量大,冬秋天排放量小。Leytem 等[31]在奶牛场周年测定氧化塘NH3和温室气体排放,NH3排放通量为0.59~13.69 g·m-2·d-1,CH4排放通量为3.64~54.12 g·m-2·d-1,N2O 排放通量为0.03~1 g·m-2·d-1,夏季排放量大,冬季排放量小。Ni 等[32]研究发现猪场液体粪污在整个贮藏过程中都有NH3排放,但是没有排放高峰期。王悦[33]发现猪场沼液整个贮藏过程中的NH3排放呈现下降的趋势。过去氧化塘采用开放式设计,液体粪污贮藏过程产生气体直接排入大气,难以收集和处理。近年来由于养殖场环保观念提升,氧化塘表面覆盖作为降低液体粪污氧化塘贮藏NH3及温室气体排放的重要手段,通过采用多孔渗水膜[34]、黑膜囊[35]或负压盖[36]等覆盖液面实现NH3、N2O 和CH4的应收尽收,为末端处理提供可能。

综上所述,结合数据分析(图2c),液体粪污贮藏过程外排气体特征主要表现为: 1) NH3、N2O 和CH4气体排放通量: 猪>牛。2)不同季节对气体排放通量有影响: NH3、N2O 和CH4气体排放通量均呈夏季>冬季的规律。3)液体粪污贮藏过程NH3、N2O 和CH4气体排放未见明显优先序特征。因此,针对猪牛液体粪污贮藏环节气体末端处理的技术特征为:1)应采用其他技术手段实现NH3、N2O 和CH4的应收尽收;2)畜禽种类对氧化塘气体排放种类和通量影响较小,应注重NH3、N2O 和CH4的协同减排;3)夏季应适当提高末端处理技术的处理能力和去除率(表1)。

1.4 固体粪污堆肥环节NH3、N2O 和CH4 排放特征

堆肥是指在微生物作用下通过高温发酵使有机物矿质化、腐殖化、无害化而形成腐熟肥料的过程[37-38]。余鑫[39]研究表明,在猪粪好氧堆肥车间内NH3浓度变化范围为0.85~22.40 mg·m-3。董春欣等[40]研究了鸡粪堆肥过程NH3的排放规律,NH3排放速率为45~230 mg·h-1。Liu 等[41]分别测定了鸡粪、猪粪和牛粪堆肥周期(28 d)内NH3、N2O 和CH4排放特征,猪粪NH3排放量为0~0.98 g·d-1,N2O 排放量为0~71.79 mg·d-1,CH4排放量为0~807.61 mg·d-1。鸡粪NH3排放量为0~0.84 g·d-1,N2O 排放量为0~39.50 mg·d-1,CH4排放量为0~842.48 mg·d-1。牛粪NH3排放量为0~0.98 g·d-1,N2O 排放量为0~63.00 mg·d-1,CH4排放量为0~698.43 mg·d-1。朱伟等[12]研究表明羊粪堆肥过程(40 d)中,NH3浓度范围为3.0~5.4 mg·m-3。Awasthi 等[42]测定羊粪堆肥NH3、N2O 和CH4排放特征,NH3排放速率为0~2.6 g·d-1,N2O 排放速率为0~2.6 mg·d-1,CH4排放速率为0~290 mg·d-1。

猪粪、鸡粪、牛粪、羊粪堆肥过程中,NH3一般在高温期集中排放[41-42],NH3挥发受温度影响较大。Pagans 等[43]指出NH3挥发在堆肥升温期随温度线性上升,在高温期呈指数上升,升温期和高温期NH3排放约占总排放量的50%~70%[44]。CH4一般在升温期集中排放[41-42],Osada 等[45]对猪粪连续堆肥30 d,第1 d、2 d CH4排放量最大。万合锋[46]对猪粪堆肥的N2O 排放进行观测研究(60 d),发现N2O 排放主要发生在堆肥的后腐熟期。Seredych 等[47]观测了牛粪堆肥过程的气体排放规律,发现NH3与CH4主要产生于堆肥前期,而当氨气开始下降时,N2O 排放增加,其排放主要集中于中后期。

综上所述,固体粪污堆肥过程中外排NH3、N2O和CH4浓度变化均较大,结合分析数据(图2d),固体粪污堆肥过程NH3排放浓度呈: 牛粪>鸡粪>猪粪>羊粪,CH4排放浓度呈: 牛粪>鸡粪>猪粪>羊粪,N2O 排放浓度呈: 牛粪>鸡粪>羊粪>猪粪。在固体粪污堆肥处理环节,NH3排放主要集中在升温期和高温期,N2O 排放集中在降温期和腐熟期,CH4升温期和腐熟期均有排放(表1)。因此,不同畜禽粪污堆肥过程气体末端处理技术特征为: 1)应重点关注牛粪NH3、N2O 和CH4气体的协同去除;2)工艺路线设计在堆肥前期应注重CH4减排,高温期应注重NH3减排,后期应注重N2O 减排。

2 NH3、N2O 和CH4 终端处理技术与原理

目前,养殖场粪污管理过程外排气体主要采用尾气收集+集中处理的方式去除,但针对粪污处理全链条各环节特征的适用性推荐技术尚少见报道。另外,现有技术通过组合实现NH3、N2O 和CH4的协同减排效果尚不明确,通过对各种终端处理技术的原理机制(图3)、去除效果和处理成本进行总结,讨论养殖场NH3、N2O 和CH4终端处理技术的适用场景。

图3 氨气和温室气体末端处理技术原理与设备Fig.3 Principle and equipment of terminal treatment technology for ammonia and greenhouse gases

2.1 NH3 终端处理技术与原理

2.1.1 物理化学法

1)吸附法

吸附法采用吸附剂作为氨吸附介质,吸附剂具有多孔结构或可与被吸附物质发生化学反应,吸附剂的氨减排原理主要是通过对溶于液体中的NH4+的吸附作用实现。对氨具有吸附效果的常见材料有活性炭、生物炭、沸石等,活性炭具有多孔结构和较大的比表面积,易与待吸附的污染物充分接触[47],其表面有着丰富的含氧官能团,其中羧基、羟基等含氧官能团可通过氢键或路易斯酸碱效应吸附NH3[47]。Mochizuki 等[48]采用石油焦和KOH 制备活性炭,并认为NH3吸附效果主要来源于活性炭表面羧基和羟基。但是,活性炭表面缺乏足够的表面酸性,吸附能力较弱,一般被认为是一种效率较低的吸附材料[47]。在限氧条件下由生物质原料可制备生物炭,但生物炭对NH3的吸附容量较为有限。Yu 等[49]分别采用猪粪和麦秆制备生物炭,两种材料对NH3的吸附容量分别可达到13.66 mg·g-1和11.36 mg·g-1。由Al3+和Si4+组成的沸石,在氧桥(O-)作用下形成带负电荷晶格的四面体三维多孔框架,这些负电荷被可交换的阳离子平衡,从而具有吸附能力[50]。Zeng 等[51]采用硅胶吸附NH3,该材料对NH3的吸附容量可达100 mg·g-1。Martins 等[52]测定了天然沸石对NH3的吸附能力达10.8 mg·g-1,并采用硝化细菌悬浊液进行再生,再生后吸附容量仅下降4.55%。但吸附剂吸附容量较小,极易饱和,连续使用过程需要不断再生,处理成本较高,故适用于圈舍或液体粪污贮存环节等浓度和流速较低的氨气去除,或适用于突发气体的应急处理,也可与其他气体处理技术联用。

2)空气洗涤法

空气洗涤法是一种通过气液接触去除尾气中氨气的方法,该方法在尾气流通通道上设置有大孔隙率和比表面积的填料/滤料,水或酸液从顶部或侧面喷淋进入填料,氨气在填料内部与水或酸液发生气液传质,实现尾气中氨气组分的去除。Roh 等[53]研究了水洗湿式洗涤器除氨效率,湿式洗涤器对氨的去除率为45%~72%。由于水作为吸收介质存在易饱和和二次释放的问题[54],与水洗湿式洗涤器相比,采用酸(柠檬酸、盐酸、硫酸)作为吸收介质的酸性洗涤器除氨效率为69%~100%,处理能力介于12.54~628.8 g(NH3)·m-3·h-1[55-56]。该技术可通过串联或并联的方式,实现处理能力和去除率的灵活配置,故适用于圈舍环节、固体粪污贮藏环节、液体粪污贮藏环节与固体粪污堆肥环节排放氨气的去除,特别适用于固体粪污贮藏环节和固体粪污堆肥环节等高浓度氨气的去除。但空气洗涤法采用水或酸液作为吸收介质,吸收前期去除效果较好,随着持续运行,去除效果逐渐降低,需要定期更换吸收介质。

2.1.2 生物法

1)生物洗涤法

生物洗涤法是一个悬浮的活性污泥处理系统,由一个装有惰性填料的传质洗涤器和一个具有活性污泥的生物降解器两部分组成[57]。生物洗涤法与空气洗涤法原理相同,吸收了气体污染物的洗涤液进入含有活性污泥的生物降解器后,污染物被活性污泥所降解,废水循环重复利用[58]。Kang 等[59]开发了一种改良生物洗涤系统去除氨气,该系统NH3处理能力为2.13 g(NH3)·m-3·h-1,去除率为94.5 %。Liu 等[60]采用生物洗涤法处理猪场废气,13 台生物洗涤器对NH3的平均去除效率为79%,具有良好的稳定性。Nisola 等[61]采用气泡柱吸收氨气,并使用二级生物反应器去除污染物,该系统的最大处理能力可达26.7 g(NH3)·m-3·h-1。生物洗涤法对氨气具有较好的处理效果,但存在过量剩余污泥和二次排放废水需要处理[58]。

2)生物过滤法

生物过滤法通过在尾气流通通道上设置含有微生物的填充床(如堆肥),填充床上附着的生物膜可降解有害化合物。污染物通过吸附和吸收两种方式从气相转移到生物膜中,生物膜中同时发生扩散和好氧生物降解两个过程[62]。Melse 等[63]采用木片作为填充料处理尾气中的NH3,去除率可达74%。Demeestere等[64]采用堆肥作为填充料处理尾气中的NH3,进气氨浓度为0.10~0.45 g·L-1,去除率可达87%。生物过滤法对尾气中NH3的最大去除能力为50~60 g (NH3)·m-3·h-1,大部分生物过滤器可达较高去除效果(>80%)[65]。生物过滤器多用于低浓度大流量尾气中氨的去除,过滤介质连续使用,由于微生物增殖与代谢,会升高过滤介质通气阻力,提高整个尾气处理系统压力,另外,需要经常加水提高生物过滤器气体减排效率,但加水过多会引起N2O 排放[66]。

3)生物滴滤法

生物滴滤法中微生物附着于惰性填料(陶瓷、塑料等)表面,气体通过填料床,填料床不断滴入利于微生物生长的营养水溶液,待处理污染物被生物膜周围的水膜吸收后被附着于填料上的硝化细菌和硝化杆菌氧化为亚硝酸根,并最终转化为硝酸根[67]。由于液相不断循环,更容易消除污染物在生物氧化过程中产生的有毒副产物,从而使生物滴滤法具有更高的处理能力。Melse 等[55]对肉鸡舍和育肥猪舍采用生物滴滤系统氨减排效果进行监测,连续1 年测定结果发现NH3减排效率可达71%~86%。Andreasen 等[68]对猪舍采用的生物滴滤过滤器NH3减排效果进行评价,猪舍氨排放量减少96%。有研究表明,生物滴滤法的最大处理能力均值接近120 g(NH3)·m-3·h-1,高于生物过滤法处理能力[69]。另外,与酸洗涤相比,生物滴滤对水的消耗量较大,每只猪年耗水量达到790 L,每只肉鸡年耗水量达到25 L[70],且长时间连续运行由于进气粉尘累积和微生物增殖会导致填料层发生一定堵塞现象。因此,生物滴滤法适用于尾气中具有较低量悬浮物的氨去除。

2.2 N2O 和CH4 终端处理技术与原理

2.2.1 CH4 终端处理技术与原理

1)微生物氧化法

好氧甲烷氧化菌是能以CH4为唯一碳源和能源的微生物,能将厌氧环境产生的CH4氧化,避免其逃逸到大气。目前,大部分研究采用好氧甲烷菌+生物过滤法实现对低浓度CH4的去除。Girard 等[70]采用该方法处理猪舍外排气体中的CH4,当入口CH4负荷为(38±1) g·m-3·h-1时的最大去除能力 为(14.5±0.6)g·m-3·h-1,CH4去除率可达43%。Liu 等[71]分别采用养殖废水、甲烷氧化菌培养基和自来水作为生物洗涤器的循环水处理,结果表明,当入口CH4负荷为100 g·m-3·h-1时,通过养殖废水为甲烷氧化菌提供养分,生物洗涤器对CH4去除率达到25%,且大部分CH4在生物洗涤器中后部去除。随着进气中CH4负荷增加,好氧甲烷菌去除能力逐步降低,且约有57%~75%的CH4外排。因此,CH4微生物氧化法具有较高的处理能力,可通过多个反应器的串联或并联实现处理能力和去除能力的提高。

2)催化转化法

目前,CH4催化转化主要有两条技术路线,分别为完全氧化技术和高值转化技术。完全氧化技术根据气态CH4分子在一些过渡金属晶体晶面上发生解吸附所需表观活化能较低(29.26~41.80 kJ·mol-1),远小于均相反应中CH4分子C-H 键能解离所需活化能特征,能将CH4在较低温度下完全氧化为CO2和H2O,该技术具有效率高、寿命长、无二次污染等优势[72]。高值转化技术通过催化剂作用打破CH4中C-H 键,将CH4分解为CO 和H2,或在H 或O 的作用下合成醇类或烃类[73]。Li 等[74]采用铈基催化剂氧化CH4,随着温度由400 ℃升高至550 ℃,CH4转化率由9%升高至97%,反应产物只有CO2和H2O。Periana 等[75]发现CH4在浓硫酸中可被Hg2+转化为硫酸甲酯(CH3OSO3H),在0.1 mol·L-1Hg(OSO3H)2浓硫酸溶液中,温度为453 K,CH4压力为34.5 bar,CH4转化率可达50%,产物中硫酸甲酯占比可达85%。但是,催化转化法对转化环境要求较高,一般需要高温或高压,应用多见于煤炭开采等释放低浓度CH4等工业领域,且部分技术在工业领域也尚处研发阶段,未大规模应用。在养殖过程排放废气处理处置方面还未见报道,未来可根据养殖场尾气产排特征,开展相关技术探索。

3)热氧化技术

CH4燃烧是气相自由基反应,C-H 键能高,难以被活化,燃烧断裂活化能达434.72 kJ·mol-1[76]。热氧化技术将低浓度CH4和空气预混进入超出CH4燃烧最小活化能的高温反应装置,将CH4完全氧化成CO2和H2O。根据CH4在燃料中所占比例不同,可分为主要燃料燃烧技术和辅助燃料燃烧技术。Kvist等[77]针对沼气纯化过程中排放的废气,采用热氧化技术处理,使废气中CH4排放量降低99.5%。目前,该技术主要用于煤炭开采过程乏风中CH4处理,在养殖废弃物处理方面还未见报道,未来可加强低浓度CH4与高浓度CH4相配合的辅助燃料燃烧技术方面的研究工作。

4)富集回收法

制约粪污处理过程排放CH4资源化利用的主要原因是其CH4含量低,如果将CH4浓度提高至80%以上,则可作为高能燃料或化工原料;若CH4含量达到95%,且CO2浓度小于3%就可并入天然气管网输送。目前,低浓度CH4气体浓缩技术包括膜分离法、深冷液化法等[78]。膜分离法根据气体在膜材料内移动速度差异进行组分分离,Marín 等[79]分别采用SAPO-34 和碳分子筛材料制备选择性透过膜,发现SAPO-34 膜适合在稀薄混合物中浓缩CH4,碳膜在丰富混合物中浓缩效果更好,在贫CH4气体(1%)下,膜工艺处理能力达1000 m3·h-1,CH4回收率70%。深冷液化法通过一系列压缩和热交换,将气流冷却至液化,再根据各组分沸点差异,在精馏塔中实现组分分离,低温液化技术CH4回收率可达83%~95%[80]。目前,富集回收法主要应用于煤炭开采过程中低浓度CH4气体的富集与回收,在养殖废弃物处理过程方面未见报道,未来可根据养殖场实际情况开展相关研究。

2.2.2 N2O 终端处理技术与原理

1)氧化分解法

物理化学法一般采用氧化或还原的方法将N2O分解,如高温分解法[81]、催化还原法[82]、催化分解法[83]。高温分解法利用N2O 的助燃性,将N2O 与燃料气体(如CH4等)一起送入高温反应炉,N2O 在燃烧温度达到800~1200 ℃时可分解,但该方法燃烧后会产生NO 等二次污染气体[84-85]。催化还原法利用还原剂(NH3、CO 等)在催化剂作用下将N2O 还原。催化分解法是在一定温度下,利用催化剂催化将N2O 分解成N2和O2[86]。目前,物理化学法除N2O 主要应用于工业领域,特别是乙二酸生产尾气中N2O的去除。粪污处理过程中N2O 减排的诸多技术集中于源减排,但源减排难以达到N2O 的完全去除,粪污管理过程N2O 末端处理技术还未见报道,未来可根据养殖场N2O 产排规律开展相关技术研究。

2)生物法

生物法主要通过反硝化作用实现对N2O 的去除,采用有机物为电子供体和碳源将N2O 还原为N2,该反应由N2OR 酶催化进行[87]。Frutos 等[88]设计了两种去除N2O 的生物反应器(生物滤池、生物洗涤器),采用甲醇作为电子供体和碳源,生物反应器内为厌氧环境,N2O 去除率可达40%。Ramezani 等[89]采用污水厂回流污泥作为接种物,以氯化铵为氮源,以葡萄糖为原料,厌氧条件下N2O 去除率为60%,处理能力为10.1 g·m-3·h-1。目前,生物法处理养殖粪污处理过程中释放N2O 还鲜见报道,另外,现有生物法去除N2O 对处理环境氧气浓度要求极高,有组织排放气体中氧气组分较高,N2O 组分比例较低,下一步要提高生物法的耐受程度或降低进气中的O2浓度。

3 讨论

3.1 不同技术适用性分析与比较

NH3、N2O 和CH4的去除技术比较如表2 所示,在NH3处理技术中,水洗/酸洗处理成本比生物法处理成本低,但生物法去除率整体较高,去除率整体也相对稳定。活性炭、硅胶、沸石等吸附剂对NH3具有一定的吸附能力,但处理成本过高,且吸附容量有限,需要不断再生。因此,对于大流量尾气,水洗/酸洗技术更为适用;对于高浓度尾气,采用生物洗涤/生物过滤/生物滴滤法更为适用,可避免不断换水/加酸。在CH4处理技术中,微生物氧化法和富集回收法具有较低的处理成本,但微生物氧化法在养殖场尾气处理中的应用中存在一些报道,富集回收法在养殖场的应用还需要开展更多研究。催化转化技术和热氧化技术的转化和分解能力均较高,但设备投入成本较高,处理条件较为苛刻。在N2O 处理技术中,氧化分解法对N2O 具有较高的处理能力,但处理设备投入大,反应限制条件多。生物法去除率较高,但需要开展更多研究以提高该技术的适用性和去除率。

表2 不同氨气和温室气体末端处理技术比较Table 2 Comparison of different treatment technologies for ammonia and greenhouse gases

综合分析畜禽粪污粪便管理过程中圈舍环节、固体粪污贮藏环节、液体粪污贮藏环节、固体粪污堆肥环节气体排放特征,可知圈舍环节CH4浓度>NH3浓度>N2O 浓度,圈舍内CH4、NH3、N2O 浓度均较低,且无明显优先序。固体粪污贮藏环节NH3排放通量>CH4排放通量>N2O 排放通量,固体贮藏过程气体排放通量较大,且贮藏前期主要排放NH3、N2O和CH4,贮藏中期和后期主要排放N2O 和CH4。液体粪污贮藏环节CH4排放通量>NH3排放通量>N2O 排放通量,与固体粪污贮藏环节相比,液体粪污贮藏环节CH4和N2O 排放量较大,NH3排放量较小,排放未见明显优先序。固体粪污堆肥环节NH3排放量>CH4排放量>N2O 排放量,NH3排放主要集中在升温期和高温期,N2O 排放集中在降温期和腐熟期,CH4主要在升温期和腐熟期排放。因此,圈舍环节尾气处理应强化CH4去除,固体粪污贮藏环节应强化NH3和CH4去除,且处理单元配置应注重功能切换,液体粪污贮藏环节应强化CH4去除,固体粪污堆肥环节应具有较高的处理能力,且处理单元应根据排放气体特征切换。

3.2 潜在污染控制技术路线

基于养殖粪污处理过程氨气与温室气体外排特征,结合目前国内外氨气与温室气体控制技术与运行案例,以实现粪污处理过程氨气与温室气体全过程控制和有效减排为目标,提出如下潜在污染控制技术列单(表3)。结合表1 所总结粪污管理过程各环节气体排放和优先序特征,提出如图4 所示末端减排潜在污染控制技术路线。圈舍环节排放气体具有浓度低、粉尘多、夏季浓度小排放量大、冬季浓度大排放量小的特点,NH3去除可采用空气洗涤或生物洗涤技术;由于N2O 氧化分解技术会产生高温尾气,故适合与CH4的催化转化法相配合,或采用生物反应器+生物氧化技术联合去除N2O 和CH4。固体贮藏环节排放气体具有浓度高、分阶段排放的特征,NH3去除可采用生物洗涤或生物过滤技术,N2O 去除可采用生物反应器或氧化分解法,与N2O 生物反应器相匹配的CH4处理技术可采用生物氧化、富集回收或催化转化,与N2O 氧化分解法相匹配的CH4处理技术可采用催化转化法和富集回收法。贮藏环节尾气处理工艺上可设置超越管,在固体粪污贮藏前期主要去除NH3、N2O 和CH4,后期主要去除N2O和CH4,实现根据气体排放优先序分阶段分组分去除的目标。液体粪污贮藏环节具有CH4排放量高、粉尘含量低的特征,NH3去除所有技术均可适用,N2O去除可采用生物反应器或氧化分解法,与N2O 生物反应器相匹配的CH4处理技术可采用生物氧化,与N2O 氧化分解法相匹配的CH4处理技术可采用催化转化法或富集回收法。固体粪污堆肥环节排放气体具有粉尘多、各组分分阶段排放的特征,NH3去除可采用生物洗涤或生物过滤技术,N2O 去除可采用生物反应器或氧化分解法,与生物反应器相匹配的CH4处理技术可采用生物氧化法,与氧化分解法相匹配的CH4处理技术可采用催化氧化法,与贮藏阶段类似,堆肥环节尾气处理工艺上可设置超越管,堆肥前期主要去除NH3、CH4,中期主要去除NH3、N2O,后期主要去除N2O 和CH4。

图4 养殖粪污管理过程各环节氨气和温室气体末端减排潜在技术路线Fig.4 Potential technology routes for terminal emission reduction of ammionia and greenhouse gases at different stages of aquaculture manure management process

4 结论及展望

本研究系统梳理了猪、鸡、牛、羊4 种畜种粪污管理圈舍环节、固体粪污贮藏环节、液体粪污贮藏环节和固体粪污堆肥环节的NH3、N2O 和CH4排放浓度、通量、速率等变化范围与排放优先序,为后续处理工艺设计提供依据。分别梳理NH3、N2O和CH4末端处理技术原理,并从处理效果和处理成本方面开展技术比较,结合粪污管理过程NH3、N2O和CH4气体排放特征,明确提出粪污管理过程各环节适用技术,提出潜在技术路线。

未来的研究重点和方向:

成熟单项技术(空气洗涤、生物洗涤、生物滴滤)获得了广泛研究和报道,且在诸多养殖场和不同应用场景获得了应用,对污染物取得良好去除效果。但是,如何进一步提高装置的处理能力,拓展在极端环境下(极高温、极低温、高粉尘)应用的研究,降低生物洗涤、生物过滤、生物滴滤池等运行过程中可能会造成的二次污染,从而进一步拓展单项技术的应用场景。

不成熟技术深入研发与应用: N2O 的生物法去除和氧化分解,CH4的生物氧化、催化转化和富集回收技术均处于试验室研究阶段,需要解决技术放大过程中存在的问题,开展中试研究,并验证不同应用场景下各技术的处理能力和处理效果。

气体协同减排技术的研发: 现有尾气处理技术均采用工艺链条式单组分去除思路设计,具有占地面积大、处理效率低、不同处理技术间相互影响的问题。未来可从生物技术集成和催化氧化技术集成两个方面开展深入研究。通过多种减排微生物筛选、功能组装与复配,实现粪污管理过程中NH3、N2O和CH4的同步协同减排。通过催化剂的开发与耦合反应器的设计,实现N2O 和CH4的同步协同去除。