一种卷接机组自清洁翻板机构的设计

2023-11-23张卜雄刘兴瑞

张卜雄,陈 闯,刘兴瑞

(红云红河烟草(集团)有限责任公司,云南曲靖 654200)

1 问题的提出

ZJ17卷接机组烟丝腔是存放烟丝的容器,落料闸门“闭”的状态决定烟丝腔“集存烟丝”,落料闸门“开”的状态决定“卸载烟丝”,前述其他组件皆围绕落料闸门的两种状态开展工作。落料闸门打开放空烟丝的过程中,翻板(翻板为落料闸门的一个组件)表面会残存烟丝,当落料闸门闭合集存烟丝时,落料闸门快速关闭,残存烟丝被压紧压实,造成残存烟丝更紧密地附着于翻板,在靠近落料闸门旋转方轴一侧的翻板上更为严重。如图1所示。

由于落料闸门与烟丝腔的结合面处附着烟丝,使落料闸门与烟丝腔贴合不严,密封度降低,造成烟丝集存不良,产生因烟丝供应不上而导致的停机。

2 问题分析

在实际生产中,出现上述问题,大部分情况下只需要把翻板、烟丝腔结合处的块状烟丝清理干净,保证风力送丝机构的密封度,便可使风力送丝机构烟丝的吸取恢复正常。由此可见,风力送丝机构的密封度是解决上述问题的关键,确保翻板、烟丝腔结合处清洁,没有块状烟丝粘附在上面送丝机构良好密封度就得到了保障。

生产过程是动态的,所有的因素不是一成不变的。所以,翻板、烟丝腔结合处有烟丝粘附的情况不可避免,对翻板、烟丝腔结合处进行清理是生产中必不可少的内容。但是ZJ17型卷接机组的翻板机构是不具备自清洁功能的,给实际生产中带来了诸多不利,不仅影响设备效率提升同时人工清理还存在着很多隐患。

3 方案设计

本项目旨在设计一种新的翻板机构,使该机构具备自清洁功能,对残留于落料闸门翻板上的烟丝进行清洁,避免停机人工清洁,确保烟丝集存腔体始终保持良好的密封度,提高设备运行的连续性、稳定性。项目主要由两部分组成:清洁执行部分、气源控制部分。

3.1 清洁执行部分的设计

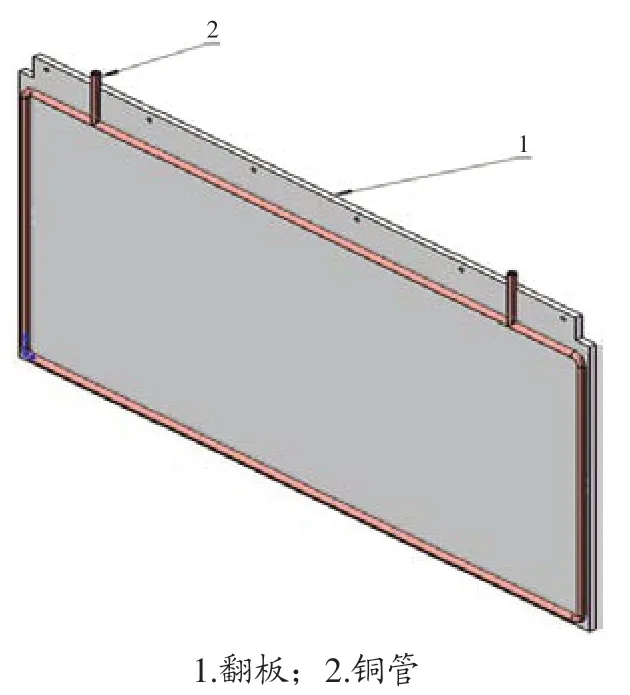

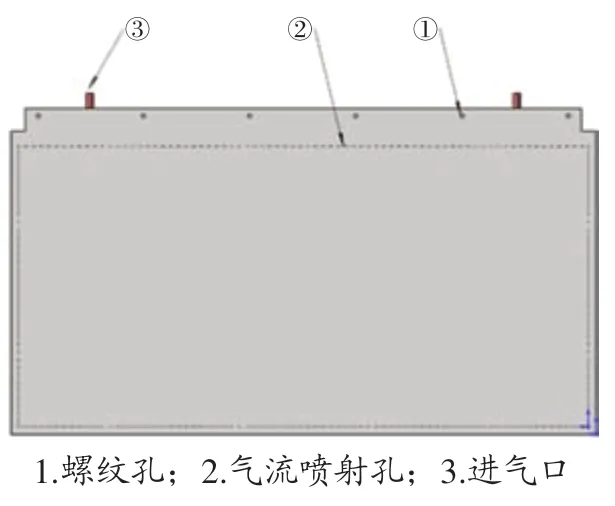

清洁执行部分各组件如图2、图3、图4所示。翻板材质为硬质合金铝,自清洁翻板机构的主要部件,一扇可以开、关的门。铜管是对压缩空气进行集存、分配的管路。螺纹孔是用来把自清洁翻板机构固定在指定位置。进气口是压缩空气接入的端口。气流喷射孔是压缩空气的释放出口,喷射出气流对翻板的工作表面进行清理。圆弧槽安装承托铜管。

图2 自清洁翻板机构(背面)示意图

图3 自清洁翻板机构示意图(正面)

图4 翻板示意图(未安装铜管)

卷接机组自清洁翻板机构主要由翻板和铜管组成。翻板背面开有一定深度的圆弧槽,槽的位置与落料闸门翻板与烟丝腔的贴合处的位置成对应状态。铜管起到气流储存及分配的作用,铜管应用一定的技术手段固定在翻板背面的圆弧槽内,与翻板形成一个组合体。翻板、铜管组合完成后,在翻板的正面按一定的规则、数量加工气流喷射孔,气流喷射孔与铜管的腔体连通,气流喷射孔的加工位置与落料闸门翻板与烟丝腔贴合处对应。

螺纹孔通过利用螺钉可将翻板、铜管组合体固定在指定工作位置,铜管进气口接入可控压缩空气源,当压缩空气源接通时,压缩空气进入铜管腔体经气流喷射孔喷射出,利用喷射气流产生的动能,结合翻板上合理布局的气流喷射孔,对翻板上残留的烟丝进行喷吹清洁。

3.2 清洁方案的确立

3.2.1 喷射气流基准速度的确立

根据伯努利定律,动能+重力势能+压力势能=常数,即:

式中,P为流体中某点的压强,v为流体该点的速度,ρ为流体密度,g为重力加速度,h为该点所在的高度,C为伯努利常数。

在自清洁翻板机构中,压缩空气受电磁阀控制,直接接入该机构。现假定,电磁阀与该装置之间压缩空气的输送距离忽略不计,电磁阀接通的同时压缩空气就充满了铜管的腔体,即流动阻力不计,压缩空气流至出口时压力能全部转化为动能。此时伯努利方程为:

自清洁翻板机构工作时,压缩空气通过气流喷射孔喷射出,对自清洁翻板机构对应的区域进行清洁。此时,根据能量守恒定律,可推导:

由自清洁翻板机构的工作原理可知,出口端(气流喷射孔)释放的气流的速度v出口以及气流喷射孔数量是影响该装置清洁效果的关键因素,v出口的大小直接决定其清洁干净程度,数量决定清洁范围。此时求解出口端气流速度:

结合压缩空气流量计算公式:

式中,L为流量,A为管道压缩空气出口面积,v为压缩空气平均流速。

现选取自清洁翻板机构工作时的一种状态作为基准。假定该机构工作时,环境温度为25 ℃,h入口=h出口=2 m,P入口=0.5 MPa,根据公式ρ入口=1.293×可得ρ入口=5.8455 kg/m3,ρ出口=1.1846 kg/m3。将前述已知条件代入公式(1),经过计算发现压缩空气的重力势能对最终计算结果v出口影响非常小,可以忽略不计,求得此时v出口=29.05 m/s,此速度作为基准速度。

当铜管内径为6 mm 时,假设铜管内气流通过φ6 mm 的孔完全释放,此时v出口=29.05 m/s;现将气流喷射孔的尺寸直径加工为φ0.8 mm,数量为n,此时根据公式(2)可知:nAφ0.8v出口=L=Aφ6v出口,现在为了保证清洁效果,在保证气流出口v出口不变的前提下,此时n=57。

3.2.2 喷射气流孔数量的确立

结合上述内容,可知增大入口端压缩空气的压力势能,减少压缩空气出口的面积(减少喷射孔数量n),都可以提升出口压缩空气的动能。但供料成条机最大只能提供0.5 MPa 的气压,要获得较大的气压必须安装“增压装置”,该装置的安装需要较大空间,同时较大的压力带来了一定的安全隐患。而减少气流喷射孔数量n,减小了清洁范围。

可取的方案应该是不需要加装增压装置,同时为确保清洁效果,压缩空气出口的面积A需要增加一些(气流喷射孔数量增加),气流喷射速度应尽可能接近基准速度29.05 m/s,确保足够宽的调整范围。

根据模拟测算,按照气流喷射孔直径为φ0.8 mm,孔间距10 mm,对翻板、烟丝腔结合处全覆盖清洁,此时n=228。

基准速度下的57个喷射孔远不能满足要求。假如一次清洁只对一半的区域进行喷吹,此时n=114,但57个孔只完成了一半的清洁工作。根据观察,翻板、烟丝腔结合处容易板结成块状烟丝的区域不足全区域的50%,可采取将铜管分隔为两个独立区域让喷射气流对关键区域进行清洁时的方案。

3.3 气源控制部分的设计

(1)可控气源部分应具有以下特点:①气源压力稳定,确保清洁效果;②气源释放时间可控,确保翻板在合适的位置时释放清洁气流;③接入清洁装置的压缩空气流速可调,确保清洁执行组件清洁气流可控。④在自清洁翻板机构一个工作周期内实现2次供气,即在“开”的过程中进行一次供气,“关”的过程中进行一次供气。

(2)组件选择:调速阀、时间继电器、直动式二位三通电磁阀(常闭型),快插气接头、压缩气管等。

(3)工作过程。自清洁翻板机构接入2路可控气源,当烟丝集存满落料闸门得到“开启”信号时,时间继电器同时获取信号并开始计时,达到设定值后,电信号传递至电磁阀,电磁阀工作,压缩空气依次经过调压阀、管路,进入自清洁翻板机构,经过喷射小孔喷出,在翻板表面的一半区域形成气帘进行清洁。当落料闸门卸载完烟丝得到“关闭”信号,另一半区域得到清洁。气源控制电路如图5所示。

图5 气源控制电路

4 结束语

作为一款横跨两个世纪的中速卷接机,尽管国内外高速设备日新月异,自动化、智能化程度越来越高,该机型稍显落后,但在高端卷烟、中细支卷烟的制造设备中,ZJ17型卷接机凭借稳定的质量、较低的物耗依然承担着繁重的生产任务。如何在现有基础上,对ZJ17型卷接机进行优化提升,更好的服务于高端、中细支卷烟是各卷烟生产厂一直致力于探索的课题。本文从送丝机构的组成部分翻板机构入手,对翻板机构处夹有块状烟丝的问题进行了探讨,围绕该机构处烟丝的有效清洁展开,充分利用原机现有的结构特点、气源特点、控制模块特点,设计了一款具有自主清洁功能的翻板机构。由于所学知识有限,本文只是在粗浅的层面探索及寻求可行的解决方案,提供一种可行的思路。