Al0.1CoCrFeNi高熵合金/Cu爆炸焊接界面结构

2023-11-22田启超赵阳杨明马宏昊沈兆武任志强

田启超 赵阳 杨明 马宏昊 沈兆武 任志强

摘要: 高熵合金(High entropy alloys,HEA)是金属系统的一个新子集,具有复杂的成分。 使用爆炸焊接工艺将Al0.1CoCrFeNi高熵合金/Cu进行了复合加工,通过扫描电子显微镜和硬度测试表征了爆炸焊接产生的微观结构演变的不均匀特性。 结果表明,爆炸焊接界面在纵向截面上呈现周期性的结构分布,而在横向截面上呈现出不规则的边界,从不同截面可以统计得到相似的波形参数。 通过界面区域的微观结构发现,界面附近具有沿着界面拉长的晶粒,旋涡区具有再结晶的等轴细晶;随着晶粒变形程度的增加,相应区域细晶的比例随之增加。 纳米压痕测试结果表明,界面沿着爆炸焊接方向呈现周期性起伏的硬度分布,且混合区的硬度值介于两侧的硬度之间。

关键词: 爆炸焊接; 高熵合金; 复合材料; 微观结构; 纳米压痕

中图分类号: TG 456.6

Structural of the Al0.1CoCrFeNi high-entropy alloy/Cu explosive welding interface

Tian Qichao1, 2, Zhao Yang2, Yang Ming1, Ma Honghao1, 3, Shen Zhaowu1, Ren Zhiqiang2

(1. Key Laboratory of Material Mechanics Behavior and Design, Chinese Academy of Sciences, University of Science and Technology of China, Hefei 230027, China; 2. National Key Laboratory for Remanufacturing, Army Academy of Armored Forces, Beijing 100072, China; 3. State Key Laboratory of Fire Science, University of Science and Technology of China, Hefei 230027, China)

Abstract: High-entropy alloys (HEA) are a new subset of metal systems with complex compositions. The inhomogeneity of the organization and properties of Al0.1CoCrFeNi high-entropy alloy/Cu metal composite plate prepared by explosive welding and the potential mechanisms of interaction were investigated. The longitudinal periodic structural distribution as well as transverse irregular boundaries were observedat the explosive interface. By comparing the waveform parameters of the longitudinal sections, it was found that consistent waveform parameters could be obtained from different sections and measurement methods. Through the EBSD method, elongated grains were found on both sides of the wave crest and equiaxed fine grains with recrystallization in the vortex region. As the degree of grain deformation increases, the proportion of fine crys-tals in the corresponding regions increases. The results of nanoindentation tests showed that a periodically undulating hardness distribution along the explosion welding direction. The mixed zone was not a hard and brittle structure.

Key words: explosive welding; high-entropy alloys; composite materials; microstructure; nanoindentation

0 前言

由多個主要元素构成的高熵合金(High entropy alloys, HEA)在设计具有出色性能的材料时具有极大的灵活性,被认可为航空、生物医学、原子能领域的潜在结构和功能材料[1-3]。 AlxCoCrFeNi高熵合金的结构稳定性、力学和电化学性能已被进行了详细研究[4-5]。 AlxCoCrFeNi高熵合金在超临界热电厂、地热发电厂和核电厂具有极大的应用前景[6-7]。 离子辐射环境下AlxCoCrFeNi高熵合金的结构稳定性,单相Al0.1CoCrFeNi高熵合金在辐照下表现出高相稳定性[7]。 Al0.1-CoCrFeNi高熵合金在铸态下的组织演变被广泛研究,但其焊接后的组织演变目前研究较少[8-9]。

高熵合金的工程应用关键在于焊接技术的研究[10]。目前,已有钨极氩弧焊[11-12]、激光焊[13]、电子束焊[12]和搅拌摩擦焊[13-14]等焊接方法被应用于高熵合金焊接性能的研究,显示出作为结构材料的巨大潜力。目前,AlxCoCrFeNi[15-16],CoCrFeMnNi[17]和AlxCoCrCuyFeNi合金[18]等高熵合金在熔化焊方法的焊接性已有相关研究,但其有关固态焊方法的焊接性研究较少。

与电弧焊、激光焊和电子束焊等熔化焊不同,爆炸焊接是一种固态结合技术,其中两个相对的工件通过炸药能量的加速作用在高速碰撞下进行结合[19-20]。 由于固态连接的特性,爆炸焊接可以有效地避免在熔化焊中常见的各种焊接缺陷,例如气孔和裂纹[21-22]。然而,爆炸焊接过程中射流的周期性运动导致了界面沿着爆炸焊接方向的波浪形貌以及具有方向性特征的微观结构产生[23-24]。研究表明,AlxCoCrFeNi和AlxCoCuyCrFeNi具有凝固裂纹倾向,且随着Al,Cu含量的增加更加明显[17, 25]。 最近的大多数研究都集中在高熵合金的焊接性上,但没有研究集中在高熵合金的异种焊接界面的方向性分布特征上。对高熵合金爆炸焊接方向特征以及区域性特征的研究有助于有效开发不同基材和接头配置的爆炸焊接技术,对于高熵合金的潜在应用至关重要。文中对爆炸焊接接头进行精细地抛光从法向截面与纵向截面研究了微观结构和硬度分布特征,不仅成功地制备了Al0.1CoCrFeNi高熵合金/Cu爆炸焊接复合材料,而且为其它成分高熵合金的爆炸焊接提供了基础。

1 试验方法

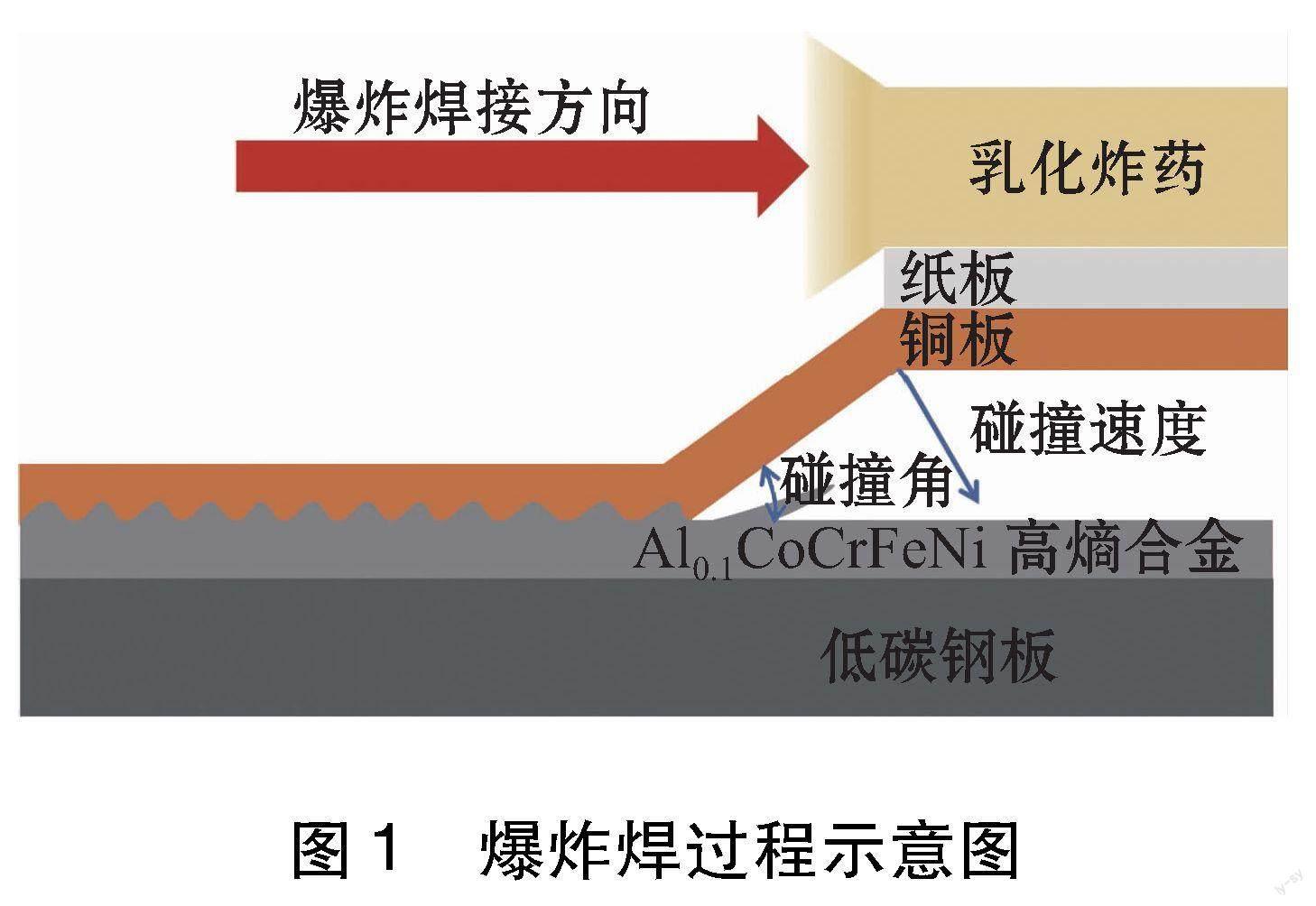

文中所用的Al0.1CoCrFeNi高熵合金由感应熔炼制备。 将铸锭切割成尺寸为50 mm×16 mm×2 mm的板状,并进行表面抛光,然后作为爆炸焊接原料。 使用固定间隙为2 mm的平行结构进行爆炸焊接,如图1所示,使用的炸药是由质量分数为25%中空玻璃微球(Hollow glass microspheres,HGMs)和75%乳化基质构成。 乳化基质[23]的组成成分为:75%NH4NO3+10%NaNO3+8%H2O+4%C18H38+2%C24H44O6+1%C12H26(质量分数)。 将乳化基质放入厚度为8 mm,六边形胞格(边长6 mm,壁厚60 μm)的铝蜂窝中制成铝蜂窝结构炸药。 在铝蜂窝炸药与覆板间插入2 mm厚度的纸板,选择软材料作为缓冲层避免炸药对覆板的直接损伤[26]。 以50 mm×16 mm×2 mm 的高熵合金和150 mm×100 mm×1 mm 的工业纯铜板分别作为基板和覆板来制造Cu/HEA复合材料。 此外,雷管被放置在炸药的短边中间位置。

将爆炸焊接后的Cu/HEA复合材料沿爆炸焊接方向切开观察。使用Gemini500型扫描电子显微镜(Scanning electron microscope,SEM)和JSM-7800F型电子背散射衍射(Electron backscatter diffraction,EBSD)检查键合界面的微观结构。 使用G200型测试仪在最大负载 15 mN和稳定负载速度500 μN/s下进行纳米压痕测试。

2 试验结果与分析

2.1 界面形貌和微观结构

Cu/Al0.1CoCrFeNi高熵合金复合板通过爆炸焊接工艺成功制造。通过SEM技术在贯穿波形区的法向截面和沿着爆炸焊接方向的纵向截面,分别揭示了键合界面的形态和微观结构。

图2为法向和纵向截面的SEM图像。 从图2可以看出,法向和纵向界面具有相似的界面粘结形状,即界面上两种材料的交替分布和波浪状结合。在爆炸焊接过程中,界面附近的温度升高应足够高以熔化材料并导致形成熔化区[27]。 这说明在爆炸焊接后铜覆板和高熵合金基板之间形成了冶金结合[28]。 沿着爆炸焊接方向,高熵合金、熔化区、铜周期性出现(不同区域如虚线红色圆圈所示)。 如图2a所示,类似于正弦波的Cu/Al0.1CoCrFeNi高熵合金复合板的界面形态中,沿着横向方向呈波浪状,并非是平直的,而是有着不规则的结合面,并沿着爆轰方向(纵向)波动变化(图3)。 從法向截面和纵向截面测得的波长参数分别约为94 μm和89 μm,统计得到的波长无明显不同(图4)。 图2a显示局部熔化区在横向方向(Transverse direction,TD)上非均匀分布。

2.2 界面区域性特征

为了分析界面结合,使用EDS对图5所示位置进行了线扫描,结果表明过渡层厚度小于2 μm,因此两种材料在爆炸焊接过程中并未发生大规模熔化[29]。

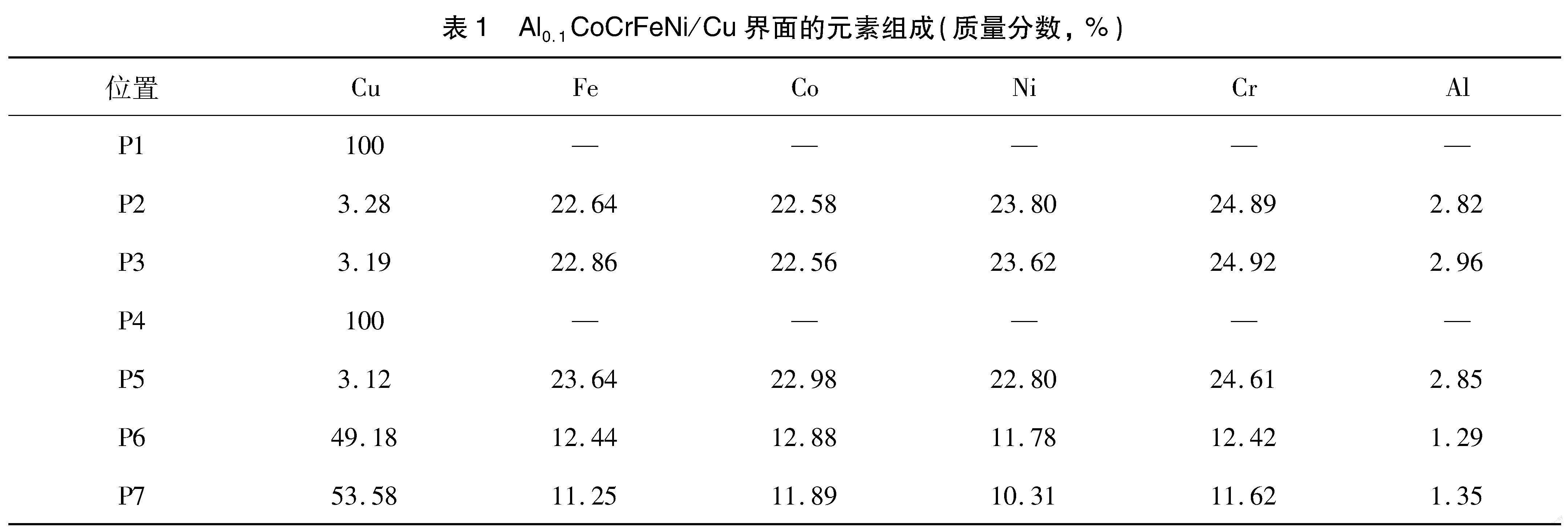

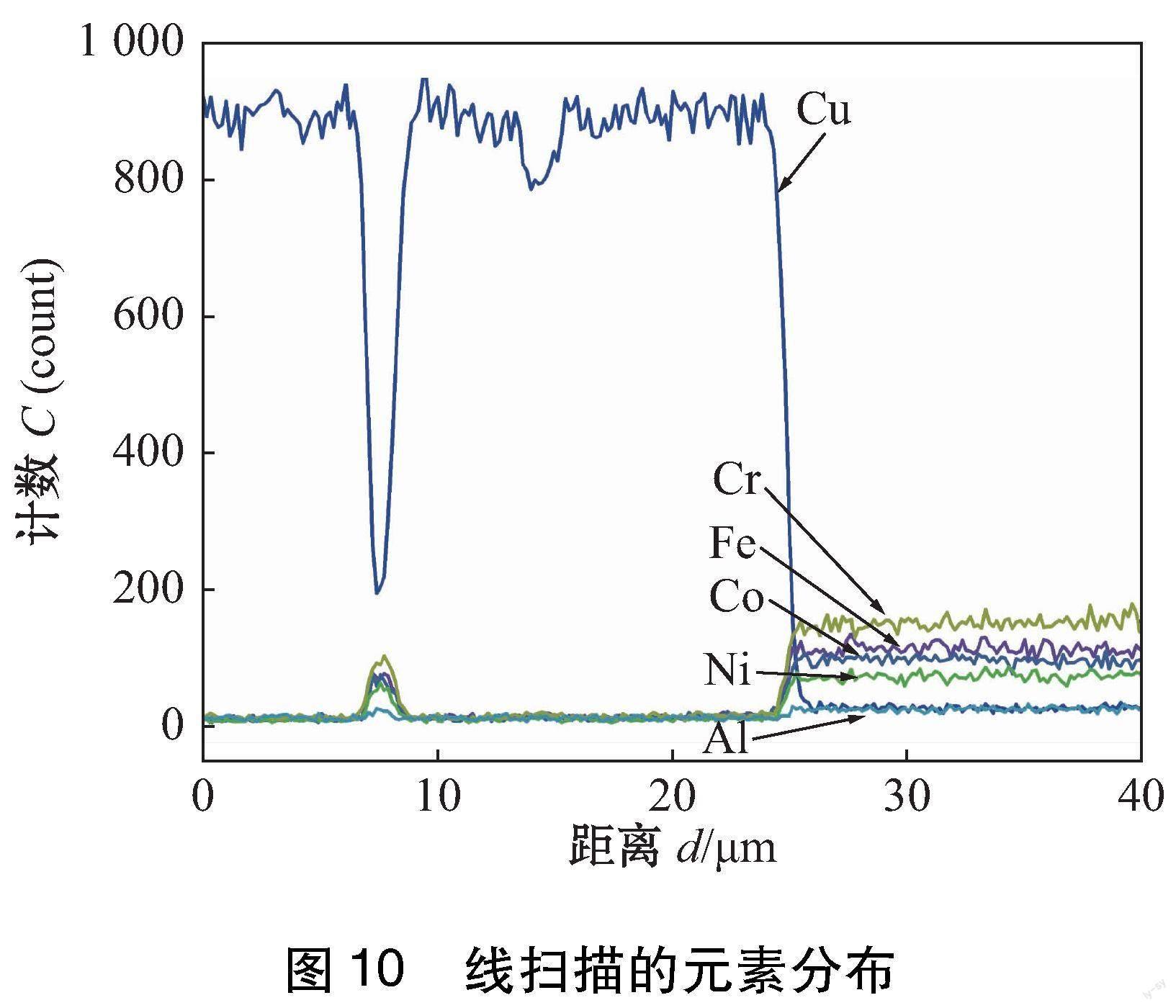

为了进一步研究Cu/Al0.1CoCrFeNi高熵合金界面处的微观结构,进行了EBSD测试,EBSD测试区域在图6中用白色虚线框标出。图5和图7显示了元素分布的测试区域,其中面扫描结果分别显示在图8和图9中。 面扫描和线扫描对应位置的元素测试结果分别显示在表1和图10中。

图5为铜侧区域1的微观结构,可以发现远离界面处铜的晶粒未发生明显变形。 如图6所示,Cu/Al0.1CoCrFeNi高熵合金的结合界面呈现出带有旋涡的正弦波形,且波形界面两侧出现局部熔化区域,如图5和图7所示。 旋涡结构的形成可能是由于爆炸焊接过程中较大的间隔距离导致的大塑性变形和界面处的局部高温分布所致[30]。 在爆炸焊接过程中,大多数射流都向

前移动。然而,一部分铜改变了方向,并由于较大的塑性变形而回旋,并不断地穿透以形成涡流[31]。这一分布特性与元素面分布特征一致,如图8和图9所示,即铜包裹着高熵合金在旋涡中心形成混合区。 在靠近界面平坦部分(波底部),这些图显示了与较早在旋涡区域中观察到的相同的变形的微结构。 在铜侧细晶粒的薄层直接附着于高熵合金板材,并且沿着界面倾斜分布。相对于波前位置,波后区域铜片的严重变形层很薄,由微带以及沿界面拉长的扁平晶粒组成。随着距界面的距离增加,应变硬化效果很快消失[32]。

圖11为不同区域下EBSD结果。 如图11所示,铜侧的伸长区由细长晶粒组成,这些扁平的晶粒强烈弯曲,并沿着波形趋势分布。 图11a中的铜基体部分基本由大于5 μm的晶粒构成,图11b和图11c中的变形区中小于5 μm的晶粒占比分别提高到25%和48%。

扁平晶粒的尺寸相对原理界面铜晶粒的尺寸因变形和动态再结晶发生了细化[33]。 在旋涡中观察到的最典型特征是形成细晶区域,该细层由直径小于5 μm的细等轴晶粒组成(图11d)。由于爆炸焊接高速碰撞过程中引起的高温会在界面产生温度梯度,因此在严重变形的旋涡区可能会出现新的再结晶晶粒成核[34]。 在旋涡中的元素混合区域附近,扁平晶粒被等轴晶粒代替。

2.3 界面硬度分布特征

图12为爆炸焊接界面的法向截面特征,沿着爆炸焊接方向铜、高熵合金、混合区、铜交替分布。 为了研究硬度周期性变化趋势,沿着爆炸焊接方向进行了纳米压痕试验测试,并与显微硬度测试结果进行了对比。如图13所示,界面上沿着爆炸焊接方向硬度数值周期性起伏。在分析显微硬度值时,对严重变形的层中动态恢复和再结晶过程的精确分析变得更加清晰。 在传统金属的复合界面中,由于脆性金属间化合物的产生,旋涡区的硬度值一般远高于两侧基体[35]。 然而,界面附近的旋涡区硬度介于两侧基体的硬度之间。 这可能与重结晶引起的软化有关[30]。 这一特征表明Cu/Al0.1CoCrFeNi高熵合金界面的混合区(图14)不同于常见的金属间化合物高硬度特征[36-37]。

3 结论

(1)Al0.1CoCrFeNi/Cu复合板的爆炸焊接界面呈现出波状结合,且旋涡区中未出现传统材料复合界面中脆性金属间化合物引起的裂纹。

(2)Al0.1CoCrFeNi/Cu复合板的爆炸焊接界面具有纵向周期性的结构分布以及横向不规则的边界。在Al0.1CoCrFeNi和铜的交界处,元素含量具有明显的分界。

(3)爆炸焊接界面纵向波峰两侧具有拉长的晶粒,旋涡区具有再结晶的等轴细晶。随着晶粒变形程度的增加,相应区域细晶的比例随之增加。

(4)爆炸焊接界面的硬度呈现周期性的变化。此外,Cu/Al0.1CoCrFeNi高熵合金界面的混合区硬度介于铜与高熵合金两侧的硬度之间.

参考文献

[1] Biswas K, Yeh J W, Bhattacharjee P P, et al. High entropy alloys: Key issues under passionate debate[J]. Scripta Materialia, 2020, 188: 54-58.

[2] Gao T J, Zhao D, Zhang T W, et al. Strain-rate-sensitive mechanical response, twinning, and texture features of Ni-CoCrFe high-entropy alloy: Experiments, multi-level crystal plasticity and artificial neural networks modeling[J]. Journal of Alloys and Compounds, 2020, 845: 155911.

[3] Gao X Y, Yu Z J, Hu W H, et al. In situ strengthening of CrMnFeCoNi high-entropy alloy with Al realized by laser additive manufacturing[J]. Journal of Alloys and Compounds, 2020, 847: 156563.

[4] Mohanty A, Sampreeth J K, Bembalge O, et al. High temperature oxidation study of direct laser deposited AlxCoCrFeNi (x=0.3, 0.7) high entropy alloys[J]. Surface & Coatings Technology, 2019, 380: 125028.

[5] Xia S Q, Yang X, Yang T F, et al. Irradiation resistance in AlxCoCrFeNi high entropy alloys[J]. JOM, 2015, 67(10): 2340-2344.

[6] Xia S, Gao M C, Yang T, et al. Phase stability and microstructures of high entropy alloys ion irradiated to high doses[J]. Journal of Nuclear Materials, 2016, 480: 100-108.

[7] Yang T F, Xia S Q, Liu S, et al. Precipitation behavior of AlxCoCrFeNi high entropy alloys under ion irradiation[J]. Scientific Report, 2016, 6: 32146.

[8] Yang T F, Tang Z, Xie X, et al. Deformation mechanisms of Al0.1CoCrFeNi at elevated temperatures[J]. Materials Science and Engineering A-Structural Materials Properties Microst, 2017, 684: 552-558.

[9] Kumar N, Ying Q, Nie X, et al. High strain-rate compressive deformation behavior of the Al0.1CrFeCoNi high entropy alloy[J]. Materials & Design, 2015, 86: 598 -602.

[10] Zherebtsov S, Stepanov N, Shaysultanov D, et al. Use of novel welding technologies for high-entropy alloys joining[C]//Thermec 2018: 10th International Conference on Processing and Manufacturing of Advanced Materials. Paris, France, 2018: 919-924.

[11] Wu Z, David S A, Leonard D N, et al. Microstructures and mechanical properties of a welded CoCrFeMnNi high-entropy alloy[J]. Science and Technology of Welding and Joining, 2018, 23(7): 585-595.

[12] Oliveira J P, Curado T M, Zeng Z, et al. Gas tungsten arc welding of as-rolled CrMnFeCoNi high entropy alloy[J]. Materials & Design, 2020, 189: 108505.

[13] Wu Z, David S A, Feng Z, et al. Weldability of a high entropy CrMnFeCoNi alloy[J]. Scripta Materialia, 2016, 124: 81-85.

[14] Zhu Z G, Sun Y F, Ng F L, et al. Friction-stir welding of a ductile high entropy alloy: microstructural evolution and weld strength[J]. Materials Science and Engineering A-Structural Materials Properties Microst, 2018, 711: 524-532.

[15] Sokkalingam R, Muthupandi V, Sivaprasad K, et al. Dissimilar welding of Al0.1CoCrFeNi high-entropy alloy and AISI304 stainless steel[J]. Journal of Materials Research, 2019, 34(15): 2683 -2694.

[16] Zhao D, Yamaguchi T, Wang W Q. Fabrication and wear performance of Al0.8FeCrCoNi high entropy alloy coating on magnesium alloy by resistance seam welding[J]. Materials Letters, 2020, 265: 127250.

[17] Kashaev N, Ventzke V, Stepanov N, et al. Laser beam welding of a CoCrFeNiMn-type high entropy alloy produced by self-propagating high-temperature synthesis[J]. Intermetallics, 2018, 96: 63-71.

[18] Martin A C, Oliveira J P, Fink C. Elemental effects on weld cracking susceptibility in AlxCoCrCuyFeNi high-entropy alloy[J]. Metallurgical and Materials Transactions A, 2020, 51(10): 5516-5516.

[19] Chen X, Sun W, Li X J, et al. Experimental and numerical studies on W-Cu functionally graded materials produced by explosive compaction-welding sintering[J]. Fusion Engineering and Design, 2018, 137: 349-357.

[20] Carvalho G H S F L, Mendes R, Leal R M, et al. Effect of the flyer material on the interface phenomena in aluminium and copper explosive welds[J]. Materials & Design, 2017, 122: 172-183.

[21] Carvalho G H S F L, Galvao I, Mendes R, et al. Aluminum-to-steel cladding by explosive welding[J]. Metals, 2020, 10(8): 1062.

[22] Choi C, Tan P, Ruan D, et al. A new concept of universal substitutive explosive welding[J]. Materials & Design, 2017, 115: 393-403.

[23] Tian Q, Liang H, Zhao Y, et al. Interfacial microstructure of FeCoNiCrAl0.1 high entropy alloy and pure copper prepared by explosive welding[J]. Coatings, 2020, 10(12): 1197.

[24] Amani H, Soltanieh M. Intermetallic phase formation in explosively welded Al/Cu bimetals[J]. Metallurgical and Materials Transactions B, 2016, 47(4): 2524-2534.

[25] Martin A C, Fink C. Initial weldability study on Al0.5CrCo-Cu0.1FeNi high-entropy alloy[J]. Welding in the World, 2019, 63(3): 739-750.

[26] Sherpa B B, Kumar P D, Upadhyay A, et al. Low velocity of detonation explosive welding (LVEW) process for metal joining[J]. Propellants Explosives Pyrotechnics, 2020, 45(10): 1554-1565.

[27] Yang X, Shi C G, Fang Z H, et al. Application countermeasures of the manufacturing processes of titanium-steel composite plates[J]. Materials Research Express, 2019, 6(2): 026519.

[28] Cui L, Chen H X, Chen B X, et al. Welding of dissimilar steel/Al joints using dual-beam lasers with side-by-side configuration[J]. Metals, 2018, 8(12): 1017.

[29] Carvalho G H S F L, Galvao I, Mendes R, et al. Formation of intermetallic structures at the interface of steel-to-aluminium explosive welds[J]. Materials Characterization, 2018, 142: 432-442.

[30] Sun Z R, Shi C G, Shi H, et al. Comparative study of energy distribution and interface morphology in parallel and double vertical explosive welding by numerical simulations and experiments[J]. Materials & Design, 2020, 195: 109027.

[31] Bataev I A, Tanaka S, Zhou Q, et al. Towards better understanding of explosive welding by combination of numerical simulation and experimental study[J]. Materials & Design, 2019, 169: 107649.

[32] Chen X, Li X J, Wang X H, et al. Bonding mechanism of explosive compaction-welding sintering[J]. Journal of Manufacturing Processes, 2019, 46: 1-15.

[33] Gladkovsky S V, Kuteneva S V, Sergeev S N. Microstructure and mechanical properties of sandwich copper/steel composites produced by explosive welding[J]. Materials Characterization, 2019, 154: 294-303.

[34] Fang Z H, Shi C G, Sun Z R, et al. Influence of interlayer technique on microstructure and mechanical properties of Ti/Al cladding plate manufactured via explosive welding[J]. Materials Research Express, 2019, 6(10): 1065f9.

[35] Elango E, Saravanan S, Raghukandan K. Microstructural and mechanical properties of Al 5052-SS 316 explosive clads with different interlayer[J]. Materials Research Society Symposia Proceedings, 2019, 13: 163-167.

[36] 張龄匀, 马宏昊, 沈兆武, 等. 套娃式新型爆炸焊接法及试样焊接质量分析[J]. 焊接学报, 2021, 42(5): 1-6.

[37] 王小伟, 杨东青, 李晓鹏, 等. AZ31Mg/2A12Al爆炸复合板界面组织与性能[J]. 焊接学报, 2021, 42(5): 14-17.