双层异质金属构件界面损伤的暂态涡流定量检测

2023-11-22任延钊苏冰洁刘正帅任淑廷陈振茂

任延钊,李 勇,苏冰洁,向 异,2,刘正帅,任淑廷,陈振茂

(1.西安交通大学 机械结构强度与振动国家重点试验室,陕西省无损检测与结构完整性评价工程技术研究中心,西安 710049;2.国家电网有限公司西北分部,西安 710048)

双层异质金属构件是由两种电磁参数、热膨胀系数等材料参数不同的金属层经闪光焊、钎焊等焊接工艺联接而制成的一种复合材料结构,具有优良的机械力学性能和电学性能,被广泛应用于能源、航空航天、石油化工等重要工程领域。作为典型的双层异质金属构件,由铜层和铝层联接而成的搭接式铜铝过渡线夹是电力行业中用于电力传输的重要连接器件,其主要用于确保母线引下线与电气设备出线端子的连接,可有效避免电气工程中常见的电导问题和电化学腐蚀问题[1]。然而,由于焊接控制条件不稳定等因素,搭接式铜铝过渡线夹的焊接界面处可能出现金属层减薄等界面缺陷,严重影响构件结构完整性,引发电力传输安全事故[2]。因此,对诸如搭接式铜铝过渡线夹等双层异质金属构件焊接界面缺陷实施有效的无损定量检测对确保重要工程设施的安全运行至关重要。

目前,针对金属构件缺陷无损检测的常规检测方法主要包括涡流检测[3]、超声检测[4]等,但这些方法在双层异质金属构件焊接界面缺陷,特别是搭接式铜铝过渡线夹焊接界面金属层减薄缺陷检测方面存在技术局限性,例如,常规涡流检测对构件亚表面/内部缺陷存在检测灵敏度低等劣势[5];超声检测虽可检出构件内部缺陷,但针对焊接界面缺陷,其超声回波信号易淹没于幅值、脉宽更大的界面回波信号中,导致缺陷响应灵敏度较低。

暂态涡流检测是基于电磁感应原理,在被测体内部激发时变涡流场,通过磁场测量手段,拾取涡流激发磁场信号来推知被测体内部缺陷信息的无损定量检测方法,其优点在于检测设备简便,检测前无需清理被测工件表面,检测中无需耦合剂等。相较常规涡流检测,暂态涡流检测对金属构件亚表面缺陷响应灵敏度高,可获取用来综合描述缺陷特性及参数的丰富信号特征,缺陷成像及定量精度高,有望成为搭接式铜铝过渡线夹焊接界面金属层减薄缺陷检测的有力手段之一。LIU 等[6]研究了脉冲调制涡流检测双层金属板界面损伤的可视化定量评估手段。XIE等[7]提出了一种新颖的选频暂态涡流检测方法,用于检测一定深度范围内的局部壁薄缺陷。LIU 等[8]采用旋转暂态涡流检测技术对非铁磁材料和铁磁材料中不同走向的裂纹进行了表征。CHEN等[9]实现了对带外绝缘层和剩磁不均匀的铁磁元件相对厚度的暂态涡流检测评估。然而,上述暂态涡流检测研究中涉及的检测对象多为单层金属构件或多层同质金属被测体,对于多层异质金属的暂态涡流检测研究尚存空白。鉴于此,文章聚焦于搭接式铜铝过渡线夹的无损定量检测,通过系列仿真和试验,探究线夹焊接界面金属层减薄缺陷暂态涡流可视化定量检测的可行性,明确了相关的技术实施关键。

1 暂态涡流检测的数值仿真及结果分析

1.1 有限元仿真模型的建立

铜铝过渡线夹所构成的暂态涡流检测系统结构示意如图1所示,该系统包括①由双边翼折叠的平面电流线圈(用于激发均匀入射磁场)[10]和固态磁场传感器(用于拾取磁场信号,放置于平面电流线圈中心处,与线圈表面相距0.5 mm)组成的检测探头;②铜铝过渡线夹,其为双层金属板结构,上层板和下层板材料分别为铜合金和铝合金。检测过程中,探头放置于线夹铜合金层表面(提离为0.7 mm),扫查检测铜-铝焊接界面可能存在的金属层减薄缺陷。

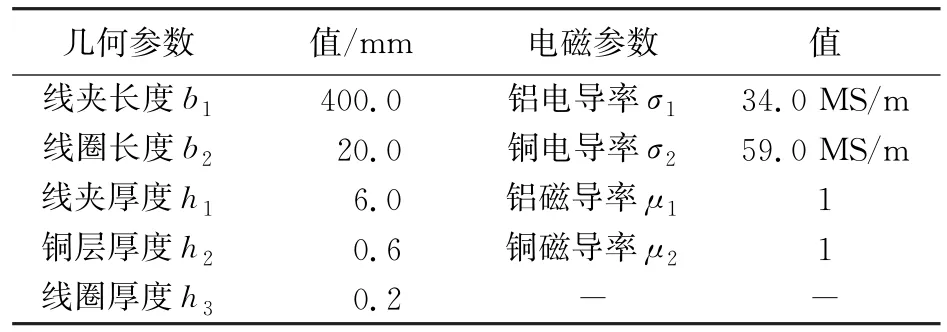

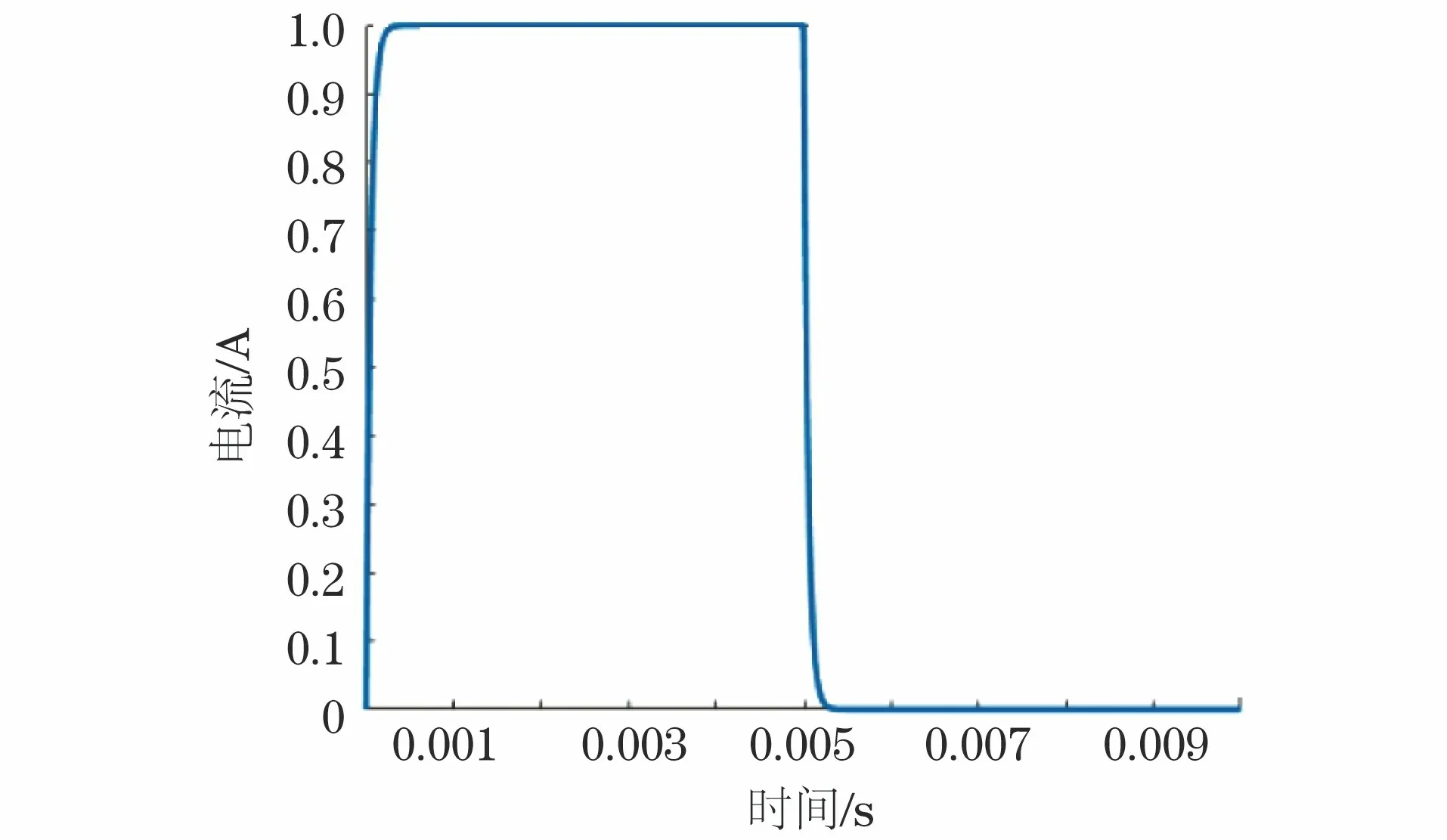

针对检测系统的有限元仿真,为减小仿真计算量,鉴于探头激发的电磁场在磁场传感器放置区域小范围内存在y方向均匀性,因此,以传感器位置为中心,截取检测系统三维示意图的x-z剖面作为建模平面,建立暂态涡流检测二维有限元仿真模型(见图2),用于定性分析暂态涡流检测信号对缺陷的响应特性及其特征与缺陷参数间的映射关系。模型参数如表1所示,检测探头的激励信号(基频为100 Hz,占空比为50%,最大幅值为1 A)如图3所示。值得一提的是:由于平面电流线圈两个边翼部分折叠90°,其对应的局部入射磁场距离线夹较远,因此在模型中忽略线圈边翼,仅引入了线圈平面部分,线圈内部通入的方波激励电流方向垂直于建模平面。为分析铜-铝焊接界面处的金属层减薄缺陷对检测信号的影响规律,在模型试件域的异质材料边界处设置体积型损伤,其宽度d和深度h可变(d为20~40 mm;h为1.5~3.0 mm)。

表1 暂态涡流检测二维有限元仿真模型参数

图2 暂态涡流检测二维有限元仿真模型示意

图3 检测探头的激励信号

1.2 仿真结果分析及讨论

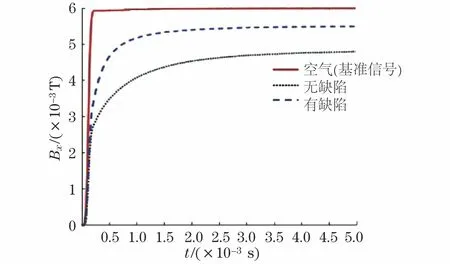

仿真中,首先将检测探头设置于缺陷中心处(x=0 mm),计算获取该位置处探头输出的磁场x分量检测信号(B x)。随后,将检测探头分别设置于无缺陷区域处(x=-40 mm)和空气中(无被测线夹情况),仿真计算两种情况下的检测信号,同时,将空气中探头的输出信号作为基准信号。通过对比3种情况下的磁场信号,以研究检测信号对缺陷的响应特性。3种情况下探头输出的检测信号计算结果如图4所示。

由图4可知,当探头位于线夹无缺陷处时,检测信号幅值最小,这是由于该情况下线夹内部感应出的涡流激发磁场最大且与线圈磁场方向相反,造成总磁场(线圈磁场与涡流激发磁场的叠加)的最大削弱。当探头位于缺陷中心处时,检测信号介于空气中及无缺陷处信号的中间,虽然涡流激发磁场造成总磁场的下降,但缺陷的存在扰动了涡流的分布及强度,进而减弱了涡流激发磁场。相比前两种情况,基准信号的幅值最强,这是因为当探头放置于空气中时,总磁场即为线圈磁场,未被涡流激发磁场削弱。由上述分析可知,缺陷信息主要集中反映在涡流激发磁场中,因此,在接下来的信号处理中,将所拾取的检测信号与基准信号做差分处理,获得差分信号(ΔB x),对比不同缺陷尺寸下的差分信号,进一步研究差分信号对缺陷尺寸参数的响应特性。不同缺陷深度和宽度下的差分信号如图5所示。

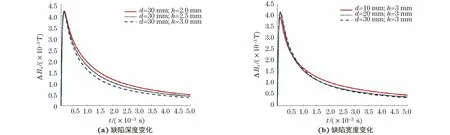

图5 不同缺陷深度和宽度对应的差分信号(仿真)

由图5可知,当缺陷宽度一定时,差分信号峰值(Peak value,PV)随缺陷深度的增加而减小,这是由于当缺陷深度增加时,线夹内部的感应涡流进一步减弱,导致涡流激发磁场减小;与之相比,当缺陷深度一定时,差分信号峰值随缺陷宽度的增加而增大,这是因为当缺陷宽度小于探头尺寸时,涡流分布于缺陷四周;而当缺陷宽度大于探头尺寸时,涡流集中分布于缺陷底部,相较前种情况,此时涡流密度更高,涡流激发磁场强度更大。由以上分析可知,差分信号峰值可以有效反映缺陷尺寸参数信息,因此将其作为检测信号特征用于线夹焊接界面金属层减薄缺陷的成像及缺陷尺寸参数的量化评估。

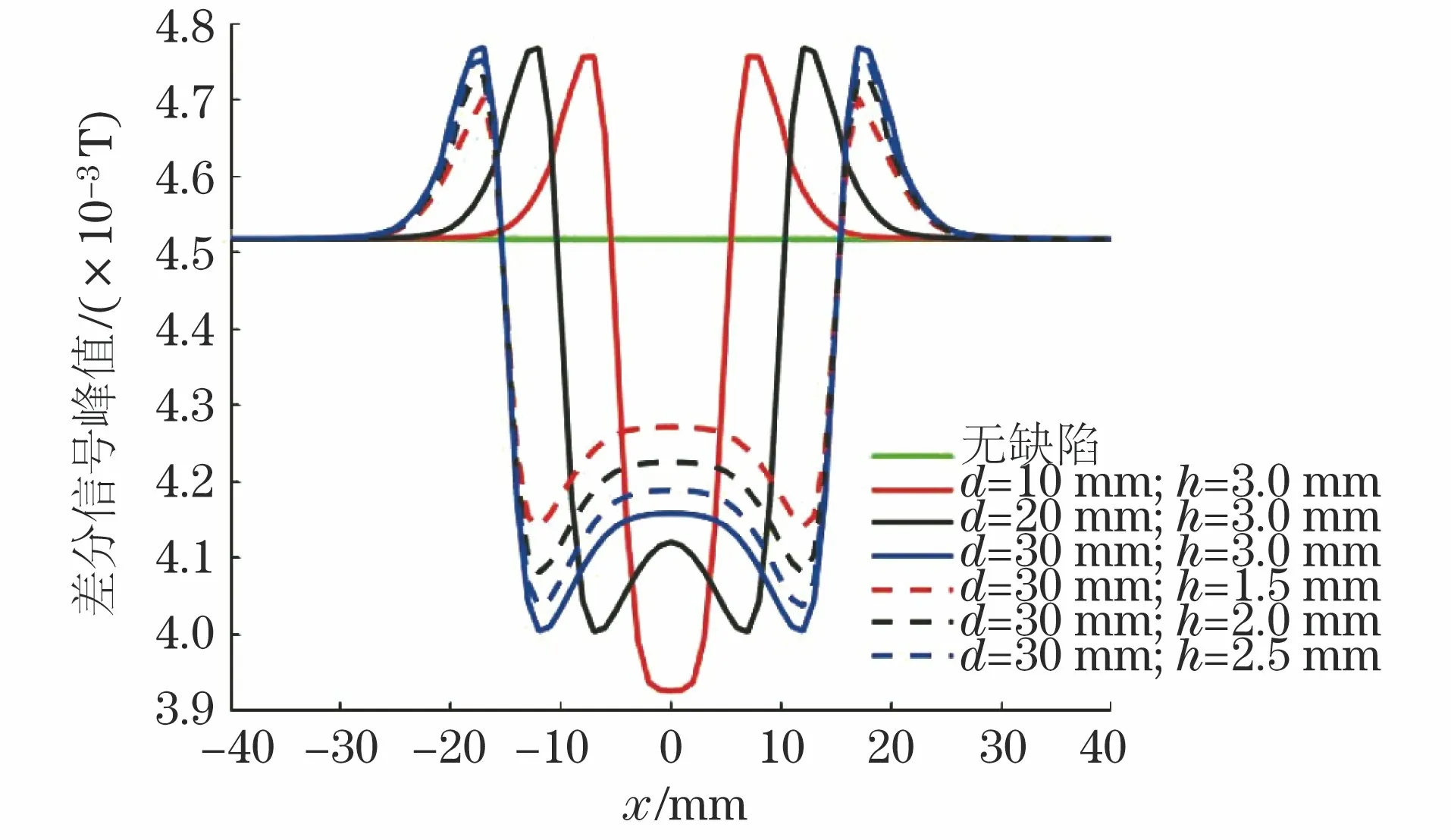

为进一步探究差分信号峰值对缺陷尺寸的响应特性,在仿真中,针对各缺陷尺寸参数情况,模拟探头扫略缺陷过程并绘制扫查曲线,即差分信号峰值探头位置曲线。综合考虑线圈尺寸以及涡流影响范围,选取扫查范围-40 mm≤x≤40 mm,步长为0.5 mm,扫查曲线的坐标原点位于缺陷中心处(x=0 mm)。仿真计算所得各缺陷尺寸参数下对应的扫查仿真曲线如图6所示。

图6 各缺陷尺寸参数对应的扫查仿真曲线

由图6可知,探头在扫略缺陷边缘处时,扫查曲线均会出现先升后降再升的走势。首先,针对缺陷宽度的定量,缺陷区域的扫查曲线与无缺陷区域对应PV值的交点和缺陷宽度具有强关联性,利用该交点处x坐标可对缺陷宽度进行评估,所得曲线如图7(a)所示,可得出缺陷宽度评估的最大相对误差为8%。再取扫查曲线谷值为特征值进行分析,结果如图7(b)所示,可见,随着缺陷深度的增加,谷值距无缺陷区域对应的PV 值更远,说明涡流受到缺陷的扰动更强,谷值和缺陷深度间具有强关联性。

图7 信号特征对缺陷尺寸的响应仿真曲线

2 试验与结果讨论

2.1 试验系统及检测探头

在仿真分析的基础上,搭建了双层异质金属构件暂态涡流检测试验平台(见图8)。该试验平台主要包括探头、信号发生器、功率放大器、滤波器、示波器、采集卡和xy双轴运动平台等装置。信号发生器产生基频为100 Hz、最大幅值为0.5 A的方波激励信号,该信号经功率放大器(增益10 d B)放大后输入探头激发入射磁场。同时,探头输出的磁场信号经由滤波器(增益50 d B、截止频率10 Hz)处理后输入数据采集卡和电脑以进行数据存储、信号处理及显示。

为更有效地对缺陷实施可视化定量评估,设计了双层异质金属构件缺陷暂态涡流检测专用探头,该探头主要由平面电流线圈、磁场传感器和骨架构成,其中,平面电流线圈采用双层盘式、两边翼折叠90°的构型[见图1(b)],以保证线圈平面电流激励区域激发单向均匀的入射磁场;磁场传感器为TMR2701隧道磁阻传感器,用于拾取检测信号B x;探头骨架由树脂材料经3D打印制成。除骨架外,线圈和磁场传感器均集成于柔性印制电路板(Flexible printed circuit,FPC)上。试验中,探头底部距试件表面的提离为0.7 mm。

试验用双层异质金属构件来模拟搭接式铜铝过渡线夹,其尺寸(长×宽×厚)为120 mm×120 mm×6 mm,构件上层为铝合金,厚度为5.4 mm;底层为铜合金,厚度为0.6 mm,各层电导率和相对磁导率如表1所示。为进一步探究检测信号及扫查曲线对线夹焊接界面金属层减薄缺陷的响应特性,在试件的铝层表面设置加工了人工缺陷,包括①圆形体缺陷,其直径为10~40 mm,深度为2.5~3.5 mm;②方形体缺陷,其边长为30~40 mm,深度为3.5 mm。

2.2 试验结果与讨论

为了与仿真分析相对应,试验中,首先将检测探头放置于缺陷(尺寸参数为直径30 mm×深度3.5 mm)中心处,获取该位置处检测信号。随后,将检测探头分别放置于无缺陷区域处和空气中,获取两种情况下的检测信号。3种情况下探头输出的检测信号结果如图9所示。

图9 3种情况下探头输出的检测信号对比

由图9可知,当探头位于线夹无缺陷处时,检测信号幅值最小;当探头位于空气中时,检测信号幅值最大;当探头位于缺陷中心处时,检测信号幅值介于前面两者之间,分析表明检测信号对3种工况具备明显的响应特性,可检出铝层减薄缺陷,与仿真分析结论一致。

在检测信号特性分析的基础上,将检测探头放置于试件表面,利用xy双轴运动平台对试件中设置的缺陷进行扫查,扫查范围为-30~30 mm(扫查原点为缺陷中心点)。在各扫查点处拾取检测探头输出的检测信号,并依照仿真分析中的信号处理手段,将其与基准信号做差,获得差分信号,同时提取差分信号峰值(PV)作为检测信号特征,构建PV-探头位置扫查曲线。30 mm×3.5 mm(直径×深度)缺陷的扫查曲线如图10所示。由图10可见,试验结果与仿真分析结果一致,检测探头在扫略缺陷边缘处时,扫查曲线出现先升后降再升的走势,说明缺陷的存在扰动了涡流的分布及强度,造成涡流激发磁场的减弱。通过进一步分析扫查曲线,可在检出缺陷的同时,获取其尺寸参数等信息。

针对检出缺陷的宽度定量评估,选取深度为3.5 mm 的各缺陷,对其进行二维扫查,在获得扫查曲线的基础上对缺陷进行成像,所得缺陷图像如图11所示。为方便比较分析,各缺陷图像的像素值均为归一化处理后的数值。

图11 不同宽度缺陷的检测成像

由图11可知,缺陷图像中的红色区域为缺陷区域,其形状及宽度与实际缺陷参数相近。同时,缺陷的开口形貌(圆形/方形)可直观地从缺陷图像中区分出来。此外,红色区域边缘两侧同样存在类似扫查曲线的波峰和波谷,内侧深红色区域为谷值区域,外侧蓝色区域为峰值区域。由于检测探头激发的有效入射磁场为单向均匀场,因此,峰值-谷值过渡区域表征了磁场传感器所拾取磁场y分量在缺陷边缘变化,通过提取该变化对应的探头坐标,可实现对缺陷边缘的定位及缺陷宽度的量化。结合试验获取的缺陷图像,对缺陷宽度进行进一步评估,所得缺陷宽度估计值与真实值的对比如图12所示。由于探头尺寸大于最小缺陷的直径(10 mm),电磁场在被测试件中的扩散效应导致小缺陷的宽度评估误差较大(相对误差为18%);与之相比,随着缺陷宽度或直径的增大,评估精度逐渐提高,当缺陷宽度或直径为40 mm 时,评估值的相对误差仅为4%。

针对检出缺陷深度的定量评估,选取直径为30 mm 的圆形体缺陷,对各缺陷进行二维扫查,所得缺陷图像如图13所示。

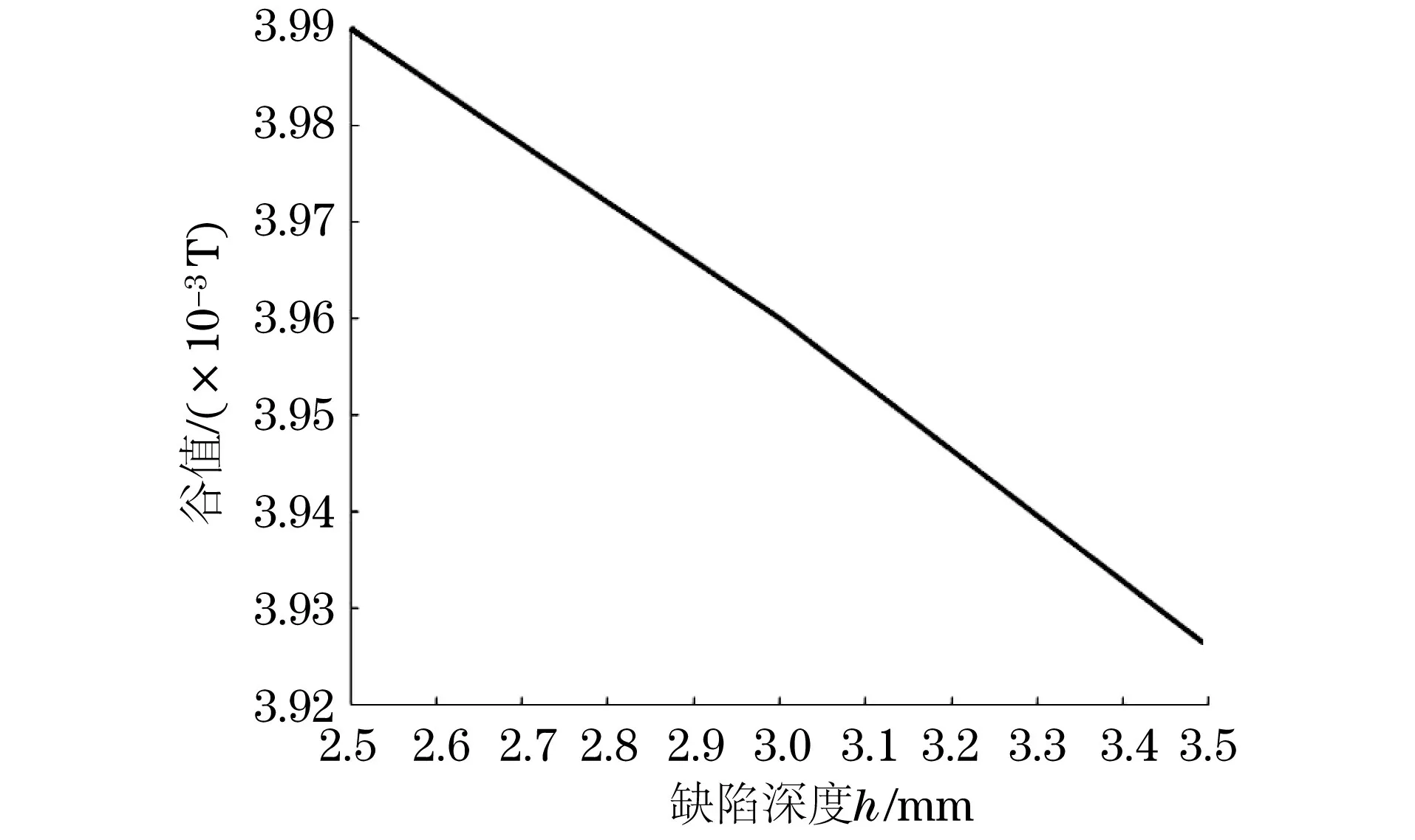

由图13可知,当缺陷深度增加时,缺陷图像中红色区域颜色加深,表明涡流激发磁场因缺陷深度增大而逐渐减弱,缺陷区域对应的图像像素值与缺陷深度具有强关联性。为了进一步分析缺陷图像特征与缺陷深度间的定量关系,提取各缺陷图像中心处(y=0 mm)对应的扫查曲线,如图14所示;同时,依照仿真分析中的相关方法,提取扫查曲线谷值,构建谷值-缺陷深度关联曲线,如图15所示。

图14 不同深度缺陷图像中心处(y=0 mm)对应的探头扫查曲线(试验)

图15 谷值对缺陷深度的响应曲线(试验)

由图14可知,随着缺陷深度的增加,扫查曲线谷值逐渐降低,而扫查曲线峰值变化较小。进一步分析表明,相较扫查曲线峰值,扫查曲线谷值与缺陷深度关联性更强,是缺陷深度定量评估的优选图像特征。由图15可知,扫查曲线谷值与缺陷深度负相关,关联曲线近似呈线性,利用所获谷值-缺陷深度关联曲线及其对应的插值函数,可对搭接式铜铝过渡线夹焊接界面金属层减薄缺陷深度实现量化评估。

3 结语

文章聚焦于双层异质金属构件界面损伤的无损定量检测,深入探究铜铝线夹焊接界面金属层减薄缺陷的暂态涡流可视化定量检测技术关键。建立了铜铝过渡线夹暂态涡流检测的二维有限元模型,通过分析检测信号及扫查曲线对缺陷的响应特性,发现扫查曲线与无缺陷区域对应PV值的交点和缺陷宽度具有强关联性,扫查曲线的谷值和缺陷深度间具有强关联性。在仿真分析的同时,搭建了双层异质金属构件暂态涡流检测试验平台,设计开发了基于FPC的暂态涡流检测探头。通过试验研究,在验证仿真分析结论的同时,进一步探究双层异质金属构件界面损伤暂态涡流检测的可行性。试验结果表明,暂态涡流检测可对铜铝线夹焊接界面金属层减薄缺陷实现成像及形貌辨析,所提检测信号/图像特征与缺陷宽度和深度具有强关联性,综合利用这些信号/图像特征可实现对双层异质金属构件界面损伤参数的定量评估。