深中通道沉管隧道水下推出式最终接头构造研究

2023-11-22黄清飞金文良刘明虎夏丰勇

邓 斌, 黄清飞, *, 金文良, 刘明虎, 夏丰勇, 姬 海

(1. 中交公路规划设计院有限公司, 北京 100088; 2. 深中通道管理中心, 广东 中山 528400)

0 引言

沉管隧道最终接头是全线最后一个小管节,虽然规模小,但施工难度却比常规管节大,是全线贯通的重要控制性因素之一。传统沉管隧道最终接头施工工法主要有临时封闭法和止水板法[1-4]。临时封闭法是指最终管节沉放完毕后,采用围堰、止水排桩等构建临时封闭带,将最终接头部分围起来,排干封闭带里的水,在干环境下完成最终接头的施工,其施工难度较小,但施工成本相对较大,我国天津中央大道海河隧道、宁波常洪沉管隧道等采用了临时封闭法施工沉管隧道最终接头[5-6];止水板法是指常规管节沉放完毕后,通过潜水作业安装止水模板,围住最终接头区域形成密闭空间,然后排干止水模板内部的水,在管节内完成最终接头施工,其造价相对降低,但是水下作业较复杂,施工难度大,安全风险高,我国上海外环隧道、广州洲头咀隧道等采用了止水板法进行最终接头的施工[7-9]。

传统最终接头施工方法工序复杂、施工风险高,大大限制了沉管隧道的发展,但是随着沉管隧道工程建设技术不断完善,最终接头施工工艺也逐渐改良。1994年,日本川崎航道隧道和多摩河隧道最终接头施工采用了端部块体工法,即预制与隧道有相同断面的小型管节,端口设置了GINA止水带,背面设置有临时封门,放置在管节端部套筒内,在挡水围堰拆除前,干环境下完成最终接头的推出、组装和预设[10-12]。1989年与1997年,大阪南港隧道和那霸沉管隧道最终接头施工时分别采用了V形块体工法与Key管节工法,二者基本原理一样,将V形块体插入沉管隧道最终连接部位,利用块体自重和楔形水力压接原理,使得预设在已沉管节端面上的GINA止水带充分压缩,完成止水,为最终接头剩余施工作业提供干环境[12]。2016年,港珠澳大桥沉管隧道对V型块体工法进行了优化设计,采用钢混组合结构,集成顶推、止水、吊装、定位调节、注水系统,最终接头吊装就位后由顶推小梁顶推推出,与相邻管节对接,实现管节密封接触,抽排结合腔水,形成沉管内干作业环境[13-15]。

相对于传统的最终接头施工工法,端部块体工法、V形块体工法与Key管节工法工程施工风险显著减小,但测量精度要求极高,临时工程构件较多,工程经济性有待提高。深中通道沉管隧道处于复杂的外海建设条件并且建设规模大,为了提高工程安全性、可靠性以及节省工程造价,采用水下整体推出式最终接头施工工艺,其整体构造与端部块体法基本一致,但取消了临时围堰,完全在水下进行施工。由于水下整体推出式最终接头是世界上首次采用,设计及施工难度极大,为了确保最终接头平稳推出、应对海底巨大水压以及保障运营期结构安全,对最终接头结构构造进行了诸多创新。

1 项目背景

深中通道项目地处珠江口下游核心区域,位于虎门大桥下游约30 km,距离港珠澳大桥上游约38 km。深中通道位置如图1所示。其直接连接深圳、中山和广州南沙,是我国“十三五”重大工程,也是世界上首例集超宽超长海底隧道、超大跨海中桥梁、深水人工岛、水下互通“四位一体”的集群工程。深中通道全长约24 km,其中跨海段长约22.4 km,路线起自深圳机场互通立交,经广深沿江高速二期东接机荷高速,向西跨越珠江口,依次设置东人工岛、机场枢纽互通立交(匝道隧道部分)、海底沉管隧道、西人工岛、伶仃泄洪区非通航孔桥、伶仃洋大桥、浅滩区非通航孔桥、万顷沙互通(预留)、中山大桥、横门泄洪区非通航孔桥、马鞍岛陆域段引桥及横门互通立交(部分),在中山马鞍岛登陆,与在建中开高速对接。项目采用双向8车道高速公路技术标准,设计速度100 km/h,其中,桥梁横断面宽度为2×20.25 m,隧道限界净宽为2×18.0 m,汽车荷载等级为公路-I级[16-17]。

图1 深中通道位置示意图

2 水下推出式最终接头总体布置

深中通道沉管隧道全长5 035 km,共设32个管节,其中,最终接头设置于E23和E24管节之间,两侧合龙口宽度为1.1 m,管顶平均水深13.5 m。深中通道沉管隧道纵断面布置如图2所示。

图2 深中通道沉管隧道纵断面布置图(单位: km)

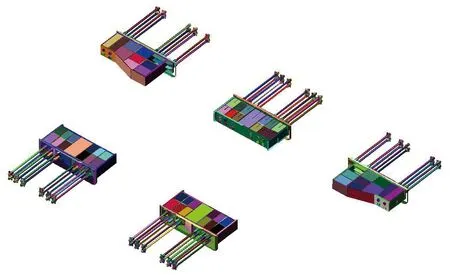

整体预制水下推出式最终接头主体结构由推出段、扩大段和后焊段3部分组成。为了满足E23管节及最终接头整体浮运干弦要求,减轻舰首质量,推出段尾部1.8 m范围在预制场浇筑自密实混凝土,其余范围在水下进行注浆;扩大段底板为钢壳混凝土组合结构,顶板及侧墙为纯钢结构。水下推出式最终接头总体布置如图3所示。最终接头现场施工如图4所示。

图3 水下推出式最终接头总体布置图(单位: mm)

图4 最终接头现场施工图片

3 水下推出式最终接头创新构造

深中通道沉管隧道是世界上首次采用整体预制水下推出式最终接头施工工艺的工程,其施工示意和施工步骤如图5和图6所示。

图6 最终接头施工工序图

浮运及沉放期间,推出段临时锁定于E23管节艏端扩大段内;待E23管节及最终接头整体沉放并与E22管节对接后解除锁定,利用注水系统往E23与推出段结合腔内注水,调节内外压差,然后利用千斤顶系统将推出段从扩大段内推出至与E24管节初步压合;此后,抽排E24管节与推出段结合腔内的水,实现水力压接;最后,在管内进行后焊段现场焊接、注浆等相关施工内容。

为了保证最终接头顺利实施,深中通道沉管隧道最终接头设置了推出与回收控制系统、滑道系统、施工期临时止水系统、推出对接后的临时纵向锁定系统以及其他特殊构造。

3.1 千斤顶控制系统

为提高工程施工可靠性,推出段尾端横断面方向设置了8组顶推千斤顶,其顶推及回收荷载为1 760 kN和860 kN,如图7所示。在水力推出过程中,每个顶推千斤顶管路处于独立工作状态,工作荷载根据实际推出情况独立调节。一旦推出段在推出过程中出现问题,调节推出段内外水压差,通过顶推千斤顶可将推出段收回。施工完成后,将顶推千斤顶全部回收。

图7 顶推千斤顶布置示意图

为控制推出段轴向对接精度,需要实时调整推出段在推出过程中的运动姿态。在最终接头扩大段侧墙设置了4组纠偏千斤顶,单个千斤顶纠偏设计荷载为1 000 kN,如图8所示。纠偏千斤顶与测控系统耦合使用,预先设定推出段轴向偏差限制为±10 mm,推出过程中推出段轴线与理论轴向偏差若超过±10 mm,千斤顶自动进行纠偏。

3.2 滑轨系统

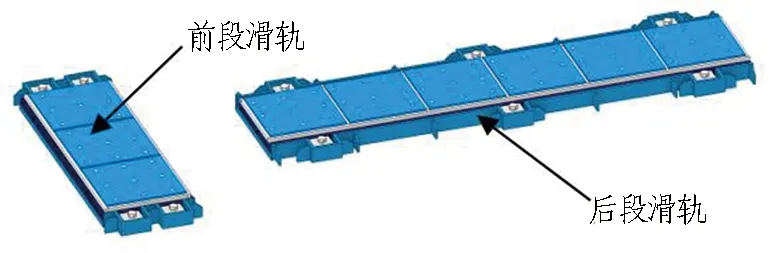

为保证最终接头推出段平稳推出,推出段下方需设置滑轨系统。理论上滑道数量越多、范围越广,对推出过程越有利,但海底24 m水头作用下,扩大段底板近似悬臂结构,不同位置变形差异较大,导致滑道系统的整体平整度不一样,反而会影响推出段的推出。因此,深中通道沉管隧道最终接头根据扩大段底板受力、变形特点设置了4条滑轨,分别位于推出段侧墙、中墙下方。滑轨模型示意如图9所示。受充气止水带安装位置影响,每条滑轨分为前后2段,考虑到推出段完全推出后,重心位置处于前段滑轨位置,因此将前段滑轨加宽。

图8 纠偏千斤顶布置示意图

图9 滑轨模型示意图

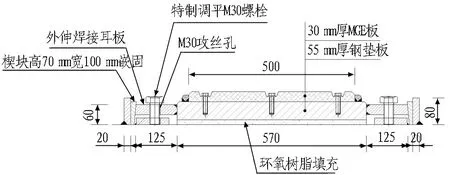

滑轨由55 mm厚钢垫块和30 mm厚高分子自润滑工程塑料合金(MGB)材料组成。滑轨系统的平整度直接影响推出段在推出过程中的稳定性,设计要求4条滑轨顶面安装精度≤±2.5 mm。滑轨构造示意如图10所示。为了满足安装精度要求,4条滑轨与外伸耳板进行焊接,然后通过两侧的楔形块将滑轨临时固定,外伸耳板设置调平螺栓,通过调节螺栓高度调整滑道的平整度。滑道平整度调节完成后,在滑道钢垫板与主体结构内面板之间填充环氧树脂,确保滑道竖向受压时不会产生大的变形。

图10 滑轨构造示意图(单位: mm)

3.3 M止水带+充气止水带临时止水系统

水力压接过程中,必须保证推出段和E23管节结合腔与外界隔水,因此施工期临时止水效果直接决定工程能否顺利实施。深中通道沉管隧道最终接头施工期临时止水采用“M止水带+充气止水带”双重止水措施,如图11所示。其中,M止水带安装在扩大段端封板与推出段外面板之间,最大推出行程达到2.7 m。目前,国内外还没有采用如此大行程的M止水带工程案例。由于推出行程大,在未推出状态下,M止水带堆积体积庞大,因此还设置了M止水带防下垂保护装置;不仅如此,推出段推入扩大段过程中,M止水带会卷入扩大段与推出段间隙内,M止水带存在被钢结构边缘划伤的情况,因此在钢结构边缘设置了半圆钢。

图11 施工临时止水带安装示意图

充气止水带安装在扩大段内部,未充气之前是扁平状态,不影响制造阶段推出段推入扩大段内。水下施工时,推出段推出之前进行充气,设计充气压力为0.9 MPa。试验阶段,充气止水带止水效果较好。

3.4 管节接头临时锁定锚拉系统

由图5可知,根据水下推出式最终接头施工工艺,推出段与E24管节水力压接完成后,需抽排推出段与E23管节结合腔的水,才能进行后焊段施工。抽水过程中,最终接头两侧已沉放管节失去水压作用,部分管节由于GINA止水带反作用出现滑移,导致水力压接失败。因此,必须采用临时锁定装置将最终接头相邻的部分管节进行锁定。

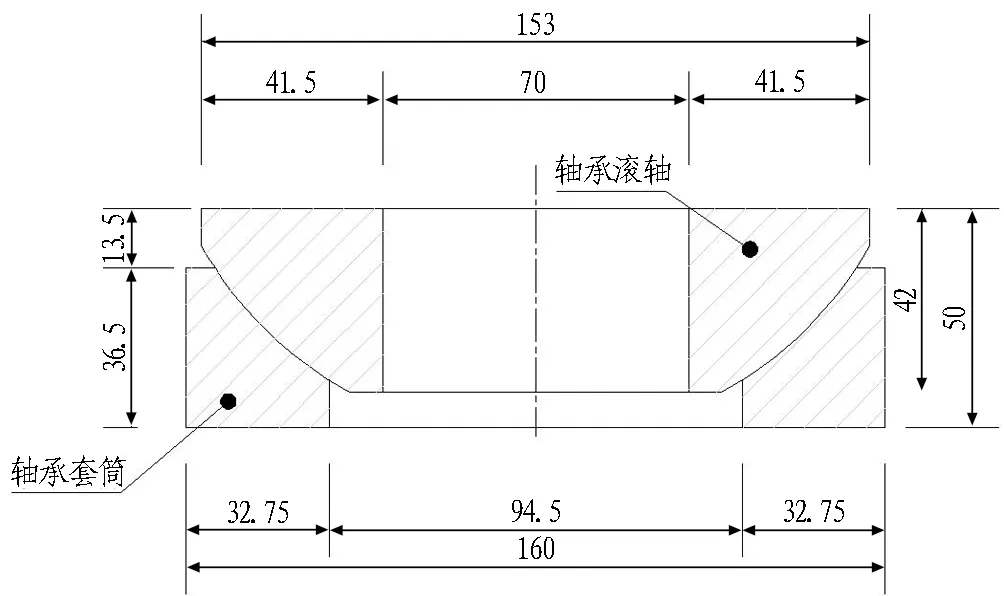

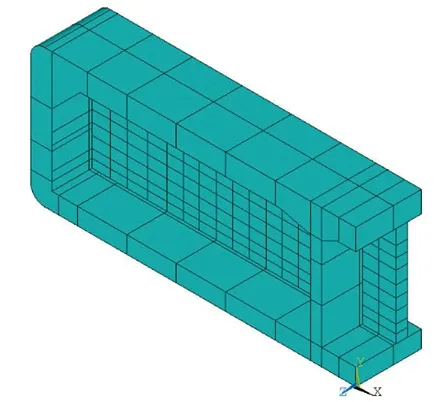

深中通道沉管隧道采用拉杆+锚固板系统对邻近管节接头进行临时锁定,锚拉系统三维构造如图12所示。为适应相邻管节沉放后不均匀沉降对拉杆的剪切作用,拉杆两端设置了自润滑推力轴承,如图13所示。经试验验证,最大可适应11.3 cm的差异位移。

图13 自润滑推力轴承构造示意图(单位: cm)

最终接头区域不同管节的水深、上覆回填荷载等因素不同,管节自身抵抗GINA止水带回弹力的能力不同,因此,需要针对不同管节接头设置锚拉系统的数量,具体如表1所示。

表1 最终接头临时纵向锁定拉杆数量

3.5 双向受力端封门

深中通道沉管隧道常规管节两侧均采用可拆卸的单向受力钢封门,由竖向钢梁、牛腿以及面板组成。由图5可知,在浮运阶段,E23管节与推出段结合腔为无水状态,推出段端封门受到迎水侧水压力作用;推出段与E24管节结合腔抽水压接后,端封门将受到推出段与E23管节结合腔内水压作用。由于两阶段端封门受水压荷载方向相反,因此推出段封门必须具有双向受力的承载特点。

深中通道沉管隧道最终接头推出段采用了面板+横、纵隔板+加劲角钢形式的双向受力端封门,如图14所示。端封门整体厚度为800 mm,封门面板采用Q345B、厚度为20 mm的钢材,内部横、纵隔板采用Q345B,厚度为12、14 mm的钢材。由于封门焊接空间狭小,因此在横、纵隔板上开设了400 mm×600 mm的工艺人孔,便于现场焊接。

3.6 推出段临时压载水箱

推出段和E23管节整体浮运至隧址时,为防止沉放过程中扩大段底板在水压作用下发生较大变形,进而影响滑轨整体平整度,推出段与E23管节结合腔内需注水并与外界连通、调平后再进行沉放。结合腔注水量超过1 000 m3,因此E23及最终接头整体呈现头重尾轻的状态,调平后需要消耗干弦15 cm。经综合分析,最终接头及E23管节起浮后整体干弦最小为36 cm。为满足干弦要求,推出段局部范围采用纯钢结构设计,因此整体质量较轻。推出段与E24管节结合腔抽水对接后,推出段所受浮力远大于自身重力,抗浮安全不满足要求。为解决推出段对接后的抗浮难题,在推出段2行车孔设置临时压载水箱,水箱尺寸为18 300 mm×6 950 mm×2 050 mm(长×高×宽),如图15所示。水箱由面板、横梁以及纵向拉杆组成,施工完成后将其拆除。

水箱面板上边缘距离主体结构内面板10 cm,浮运、沉放及推出过程中水箱内部与外界连通,水箱不起任何作用。推出段与E24管节结合腔抽水压接过程中,临时压载水箱内的残留水作为压载,保证对接完成后推出段抗浮稳定性满足设计要求。

3.7 水平钢剪力键

根据水下推出式最终接头构造特点(见图5),推出段底板顶比普通管节底板顶高出55 cm,导致推出段与相邻管节加高段位置路面压舱层厚度不足以布置水平混凝土剪力键。因此,推出段与待对接管节水平剪力键采用钢剪力键形式构造(见图16),与侧墙钢剪力键构造基本一致,但由于推出段底板厚度比常规管节侧墙宽度小,因此水平剪力键的厚度比侧墙钢剪力键厚度更小,内部连接构造空间紧凑。设计阶段对每个构件的安装时机进行了详细说明,保证了安装的可操作性。

图16 水平钢剪力键模型图

4 水下推出式最终接头施工工序

根据水下推出式最终接头合理构造形式以及常规管节浮运安装经验,深中通道沉管隧道水下推出式最终接头施工工序如下。

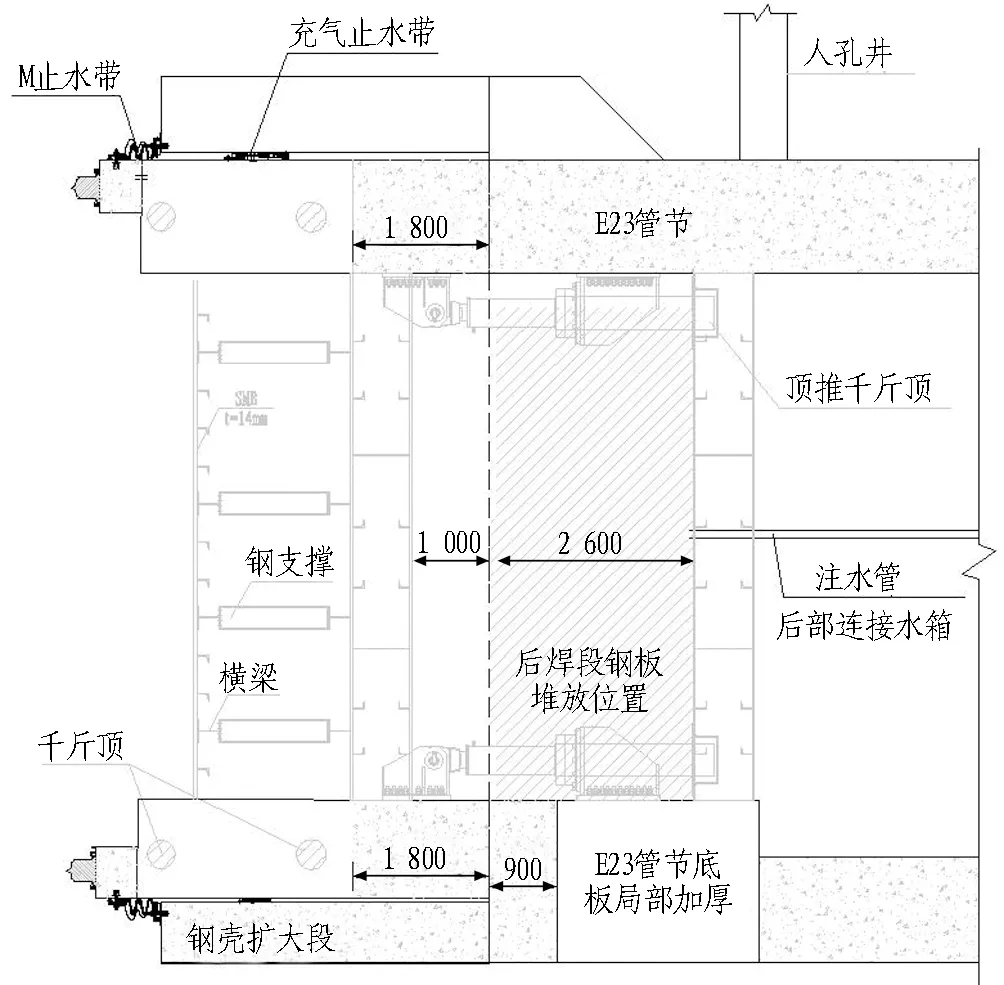

工序1。1)加工E23管节和最终接头推出段钢壳结构,检测焊缝质量和水密性,安装千斤顶系统和滑轨系统; 2)加工后焊钢接头块体,堆放至E23管节底板加高段指定位置并固定; 3)最终接头推出段推入E23管节扩大段内,通过临时锁定装置锁定最终接头推出段。施工工序示意见图17。

图17 工序1施工工艺示意图(单位: mm)

工序2。1)将E23管节(含最终接头推出段)运输至桂山岛预制场,正常浇筑E23标准段; 2)整体前移至浅坞,解除推出段锁定装置,推出段完全退出E23管节扩大段,进行扩大段底板、推出段尾端纵向1.8 m范围自密实混凝土浇筑。施工工序示意见图18。

工序3。1)安装正式滑轨、充气止水带、M止水带、GINA止水带、注水系统等; 2)推出段再次推入E23管节扩大段内锁定推出段,检验M型止水带的密水性。施工工序示意见图19。

图19 工序3施工工艺示意图(单位: mm)

工序4。1)浅坞灌水前,解除推出段与E23管节之间的临时锁定装置,完成1次干环境下的推出试验; 2)浅坞灌水后,再通过注水系统向推出段与E23管节之间注水,完成一次水力推出试验。上述2次施工工艺试验合格后重新锁定推出段。

工序5。选择合适窗口期,浮运E23及最终接头至隧位,浮运期间保证推出段与E23管节结合腔无水。

工序6。1)解除推出段与E23管节之间锁定装置,推出段与E23管节结合腔缓慢注水,注水管与外海连通,注水过程中调节E23管节和推出段整体平衡; 2)E23管节水箱注水并缓慢下沉,下沉过程中,推出段与E23管节结合腔注水管保持与外海连通; 3)E23管节沉放对接后,贯通测量E23、E24平面位置,确定轴线误差。施工工序示意见图20。

图20 工序6施工工艺示意图(单位: mm)

工序7。1)通过注水系统往E23与最终接头推出段间注水,注水系统和顶推千斤顶系统控制推出段结构缓慢推出; 2)测控系统实时测量合龙口姿态,纠偏千斤顶系统控制推出段向轴线方向移动; 3)推出段与E24管节止水带初步压合。施工工序示意见图21。

图21 工序7施工工艺示意图(单位: mm)

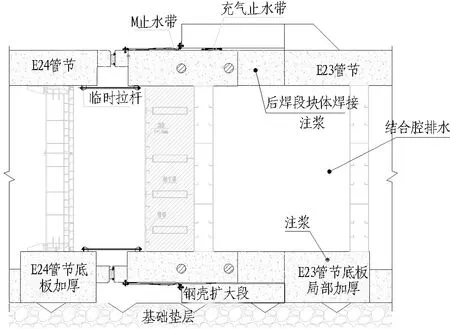

工序8。1)抽排推出段与E24管节结合腔内的海水实现水力压接; 2)对推出段剩余空隔舱压浆密实处理; 3)安装E25/E24、E24/推出段、E23/E22管节间钢拉杆并预紧。施工工序示意见图22。

图22 工序8施工工艺示意图

工序9。1)关闭注水系统,抽排推出段与E23之间的水,淡水清洗后焊段块体并干燥,精确测量推出段与E23管节之间的距离,确定后焊钢段配切长度,完成后焊钢接头作业准备; 2)管内进行后焊段焊接; 3)对扩大段、后焊段以及推出段间隙进行压浆作业。施工工序示意见图23。

图23 工序9施工工艺示意图

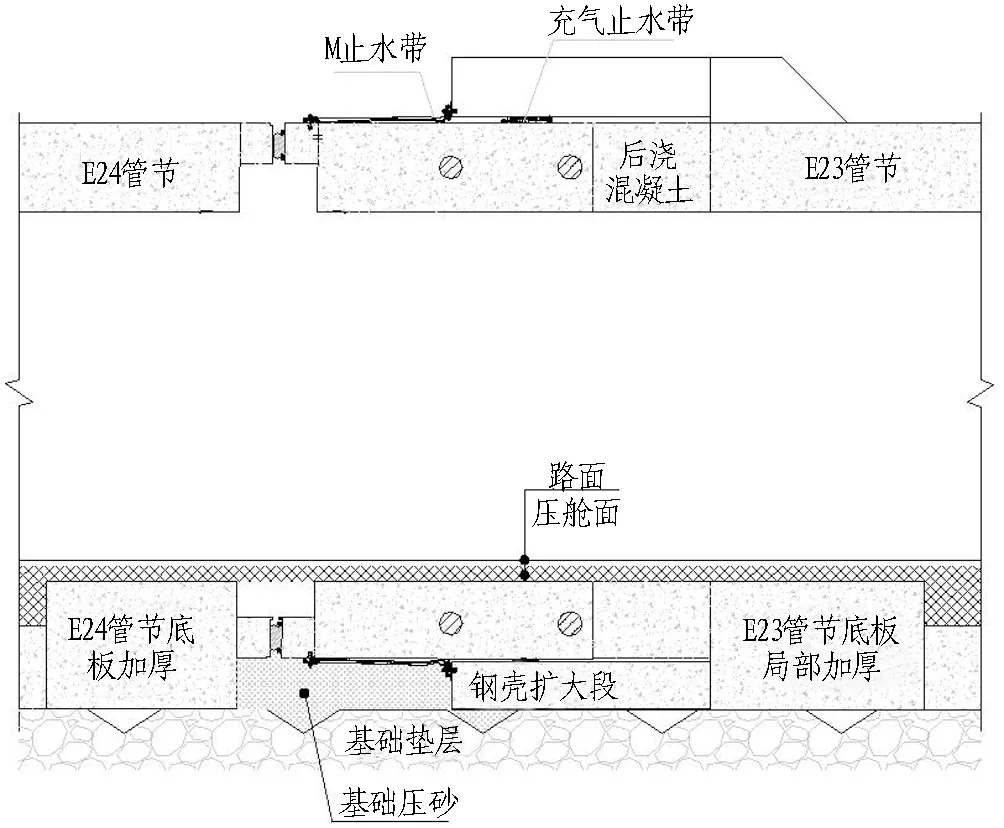

工序10。1)完成最终接头底部基础压浆及管节回填作业; 2)拆除端封门、水箱等临时构件; 3)路面以及附属设施等施工。施工工序示意见图24。

图24 工序10施工工艺示意图

5 结论与建议

深中通道沉管隧道是世界上首次采用水下推出式最终接头的施工工艺的隧道工程,研发了千斤顶实时控制系统、高精度自润滑滑道系统、M止水带+充气止水带施工期止水系统、双向受力端封门、临时压载水箱和水平钢剪力键等诸多创新性构造,显著提高了施工安全性和可靠性、缩短了施工工期,有效解决了外海复杂环境下沉管隧道最终接头建设难题,推动了世界沉管隧道建造技术的发展。

目前深中通道沉管隧道最终接头主体结构制造、混凝土浇筑以及相关工艺设备安装基本完成,根据施工经验提出以下4点建议供后续工程参考,进而不断完善沉管隧道最终接头建设技术。

1)水下推出式最终接头扩大段底板厚度较小,实际施工过程中钢壳焊接难度非常大,焊接质量难以保障,且焊接残余应力较大,导致结构变形较大。因此,设计阶段应尽可能优化扩大段构造形式,减小现场施工难度,以及结构变形导致的影响。

2)深中通道沉管隧道水下推出式最终接头管节接头位置临时锁定锚拉系统数量较多,且布置于管节端钢壳内面板上,大量的焊接作业对端钢壳的平整度影响较大,且对GINA止水带的压接有一定影响。因此建议后续工程中进一步研究采用类似高强预应力钢束等其他构造进行管节临时锁定。

3)水下推出式最终接头构造形式与管节浮运安装方法有较大联系,类似工程需要结合浮运安装工艺进行构造优化设计。

4)后焊段现场焊接时,焊缝收缩应力传递给管节接头锚拉系统,导致其纵向受拉荷载进一步增加。因此,设计阶段需要重点考虑后焊段焊接应力的影响。