软土地区泵站基坑运行期结构受力数值分析

2023-11-22黄青富刘易鑫

徐 建,魏 鹏,宁 宇,黄青富,刘易鑫

(1.中国电建集团昆明勘测设计研究院有限公司,云南 昆明 650051;2.盐城市大丰区三龙水利管理服务站,江苏 盐城 224161;3.河海大学水利水电学院,江苏 南京 210024)

0 引 言

随着地下空间建设的不断发展,基坑工程呈现出规模不断扩大、深度不断增加的发展趋势,确保基坑施工及运行期的安全稳定成为深基坑工程的首要任务。软土具有含水率高、孔隙比大、渗透性弱等特征[1],在软土地区开挖基坑,基坑的稳定性受软土力学特性、土与结构的相互作用、地下水位等因素影响显著,开挖过程中基坑的变形具有明显的时间效应和空间效应。因此,对于软土地区基坑施工过程及其运行期的安全稳定进行设计评估具有重要的工程意义。

当前,国内外学者对软土地区基坑开挖稳定进行了大量的研究。刘继武等[2]利用FLAC3D软件对深基坑的开挖支护进行数值模拟,通过接触单元模拟土体与结构之间的相互作用关系,分析基坑开挖后的变形稳定;徐凌等[3]针对内撑式排桩深基坑支护开挖过程中地表及维护结构的安全性问题进行研究,确定了合理的数值模拟方法,较好地模拟了不同工况下的地表沉降和围护结构的水平位移;郑磊[4]考虑膨胀力影响,对膨胀土地区深基坑支护结构进行了优化设计;周一波等[5]针对红黏土地区深基坑在人为诱导作用下的沉降变形问题进行的研究表明,基坑开挖导致周围土体的应力释放,坑底土体隆起致使周边土体进一步向坑内发生滑移损伤;曹力桥[6]考虑工程降水的影响,分析坑底隆起变形及其影响因素,得出工程降水对深基坑土体有压密作用、基坑出现塑性隆起以及降水对基坑稳定有利的结论;刘传林[7]进行了固结排水剪切试验。采用HSS本构模型对双侧基坑分区开挖过程隧道变形进行数值模拟;马雪妍等[8]通过有限元模拟计算了多种工况下围护变形情况,通过工况间对比并与设计报警值对比后得出最优工况;钮佳伟等[9]采用ABAQUS软件建模,研究多项因素对坑底回弹变形的影响规律;沈华骏等[10]整理了某工程基坑开挖施工期间地表沉降监测断面及围护结构测斜监测点数据,分析了基坑围护结构与地表沉降变形规律;周书东等[11]基于变形原因、破坏形式、控制要点提出了软土基坑变形的控制措施;李锦等[12]以上海地区某邻近既有铁路的深基坑工程为例,对深基坑开挖对既有铁路的影响进行了研究;朱亚睿等[13]采用地质雷达法进行探测,分析提出了针对基坑局部变形问题的应急处理措施;刘雷等[14]通过Plaxis 2D有限元模拟计算分析,研究探讨了基坑施工技术的安全性;乔世范等[15]对厚软土地层采用地连墙加内支撑作为围护体系的狭长深基坑进行了实测分析。

以上大多学者对于基坑工程的数值模拟主要集中于施工期基坑开挖过程中的变形稳定,而对于基坑开挖完成后,各结构在运行期不同工况下的模拟研究较少。为此,本文基于某提水泵站基坑工程,对基坑开挖完成后,泵站混凝土结构在运行期不同工况下(进水池低水位和高水位)的受力情况进行数值模拟,选取各结构部分(泵底板、进水池、吊车梁、各墙体)的典型断面,基于各结构的应力变形情况,确定泵站结构合理的配筋方案,给出泵房大体积混凝土结构的配筋量,并列出了建议配筋结果,可供泵房结构设计参考。

1 工程概况

1.1 工程规模

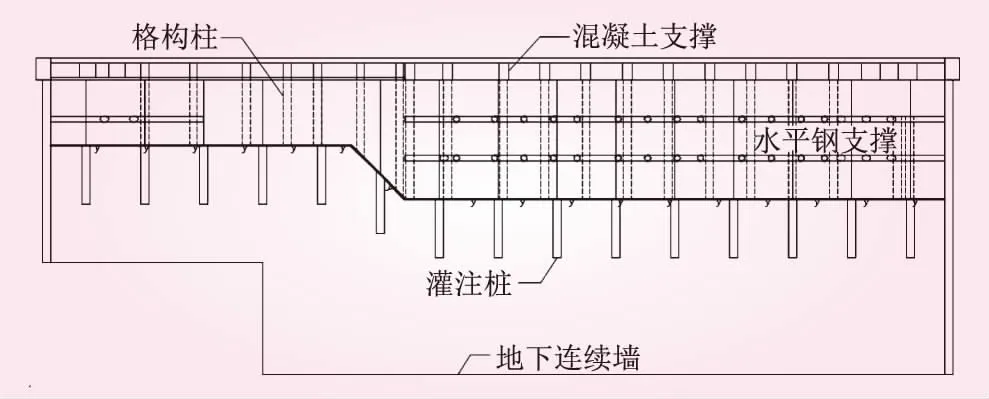

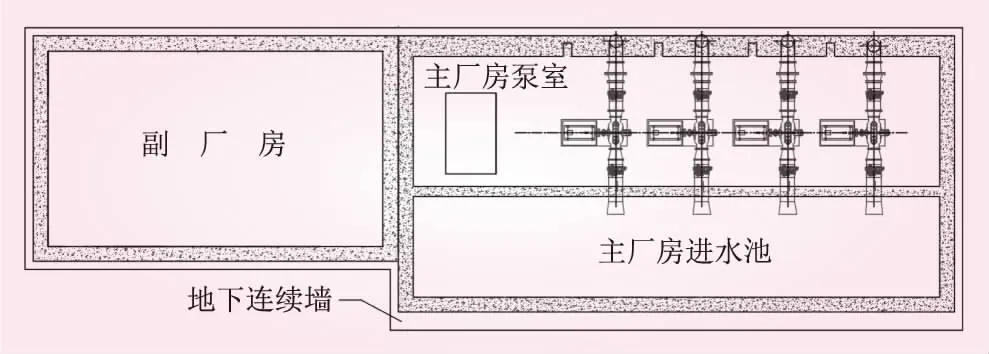

某提水泵站位于河流左岸阶地平台,地形坡度1°~3°左右,场地地面相对平整,采用全地下式泵站设计,埋入地面以下2 m。泵站为3级建筑物。泵站主泵房尺寸为55 m×27.5 m×15 m(长×宽×高)。电气副厂房布置于主泵房东南侧,与主泵房置于同一基坑内,尺寸为36.07 m×22.48 m×9.5 m(长×宽×高)。提水泵站纵剖面布置及平面布置分别见图1、2。

图1 提水泵站剖面布置

图2 提水泵站平面布置

1.2 地质条件

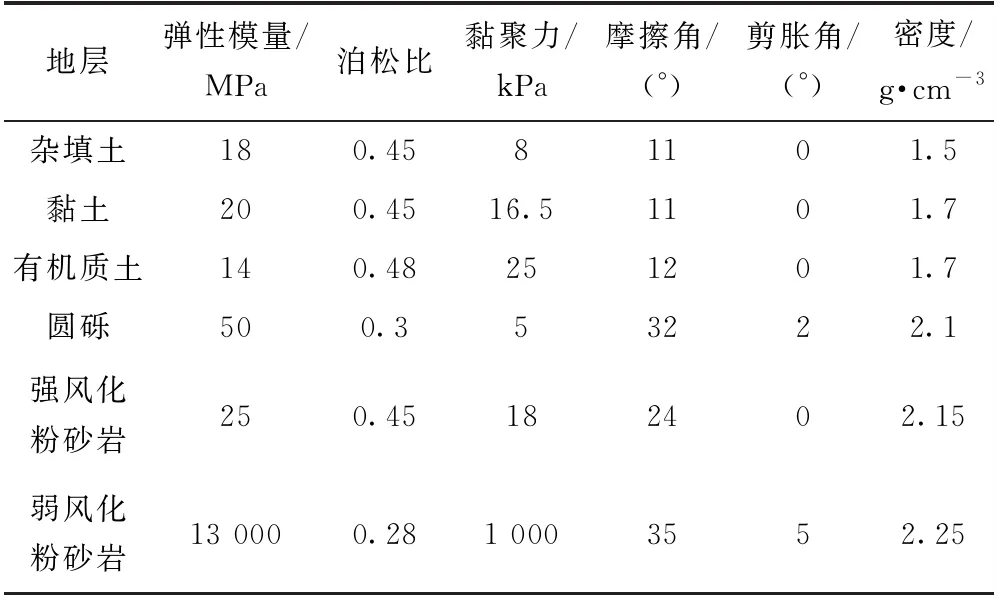

根据现场地质勘测资料,提水泵站位置属冲洪积准平原地貌,主要出露地层为第四系土层,地基土层主要为杂填土(厚度1.2 m、高程1 910.3~1 911.5 m)、黏土(厚度3.0 m、高程1 907.3~1 910.3 m)、有机质土(厚度1.0 m、高程1 906.3~1 907.3 m)、圆砾(厚度1.0 m、高程1 886.5~1 906.3 m)。泵站表层杂填土结构松散,承载力70~90 kPa;下部黏土和有机质土均属中压缩性土,承载力较低,分别为110~130、70~100 kPa;底部圆砾,饱和,以中密~密实为主,厚度较大,连续性较好。泵站与泵房进水池基础主要置于圆砾层中,且厚度较大,连续性较好,在局部夹杂有粉质黏土,其力学强度指标小。该层具有一定的承载力(承载力特征值300~350 kPa),但不能满足承载力需求。各地层主要物理力学参数见表1。

表1 各地层主要物理力学参数

1.3 基坑支护方案

提水泵站基坑支护采用0.8 m厚的地下连续墙,地下连续墙内部共设置3道水平支撑。该基坑工程支护方案主要参数:地下连续墙墙厚0.8 m,主泵房范围内深18 m,电气副厂房范围内深12 m,采用C35混凝土;冠梁截面尺寸为2.3 m×1.5 m,采用C35钢筋混凝土;第1道支撑截面尺寸为1 800 mm×1 000 mm(主泵房部分)及1 500 mm×800 mm(电气副厂房部分),采用C50钢筋混凝土,为“永临结合”的正交井字梁;第2、3道均采用支撑采用直径609 mm、壁厚16 mm的钢支撑;混凝土灌注桩直径为800 mm。

2 计算模型

2.1 模型网格

根据泵站结构设计方案建立提水泵站基坑的三维模型,三维模型四周边界距基坑周边均大于3倍基坑深度,模型尺寸为180 m×120 m×70 m(长×宽×高),将基坑工程对周边岩土体的主要影响区、次要影响区及可能影响区均包括在内。

模型网格均采用八结点单元,共剖分为205 434个节点,189 911个单元,其中泵房结构模型共20 122个节点,12 725个单元。坐标系选用笛卡尔坐标系,整体直角坐标系Oxyz。模型位移边界条件:模型底部固定x、y、z方向位移,侧面固定法向位移,顶部为自由面。计算模型见图3。

图3 计算模型

2.2 计算方案

考虑到该泵房位于地下,地下水位较高,在基坑开挖过程中及开挖后泵房的稳定性受地下水的影响较大,因此应同时考虑渗流场与应力场的复合作用以及各结构间的相互影响,以便对泵房结构的应力变形进行更加准确的模拟研究。

该泵站进水池设计最低水位为1 904.5 m,设计水位同最高水位一致,为1 908.7 m。地下水位1 907.0 m。各工况水位组合见表2。主要包括施工完建期、进水池最低水位运行期和进水池最高水位运行期。

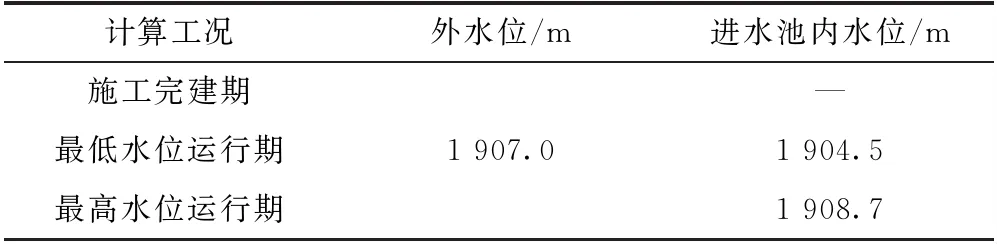

表2 计算工况

3 计算结果

3.1 泵房应力

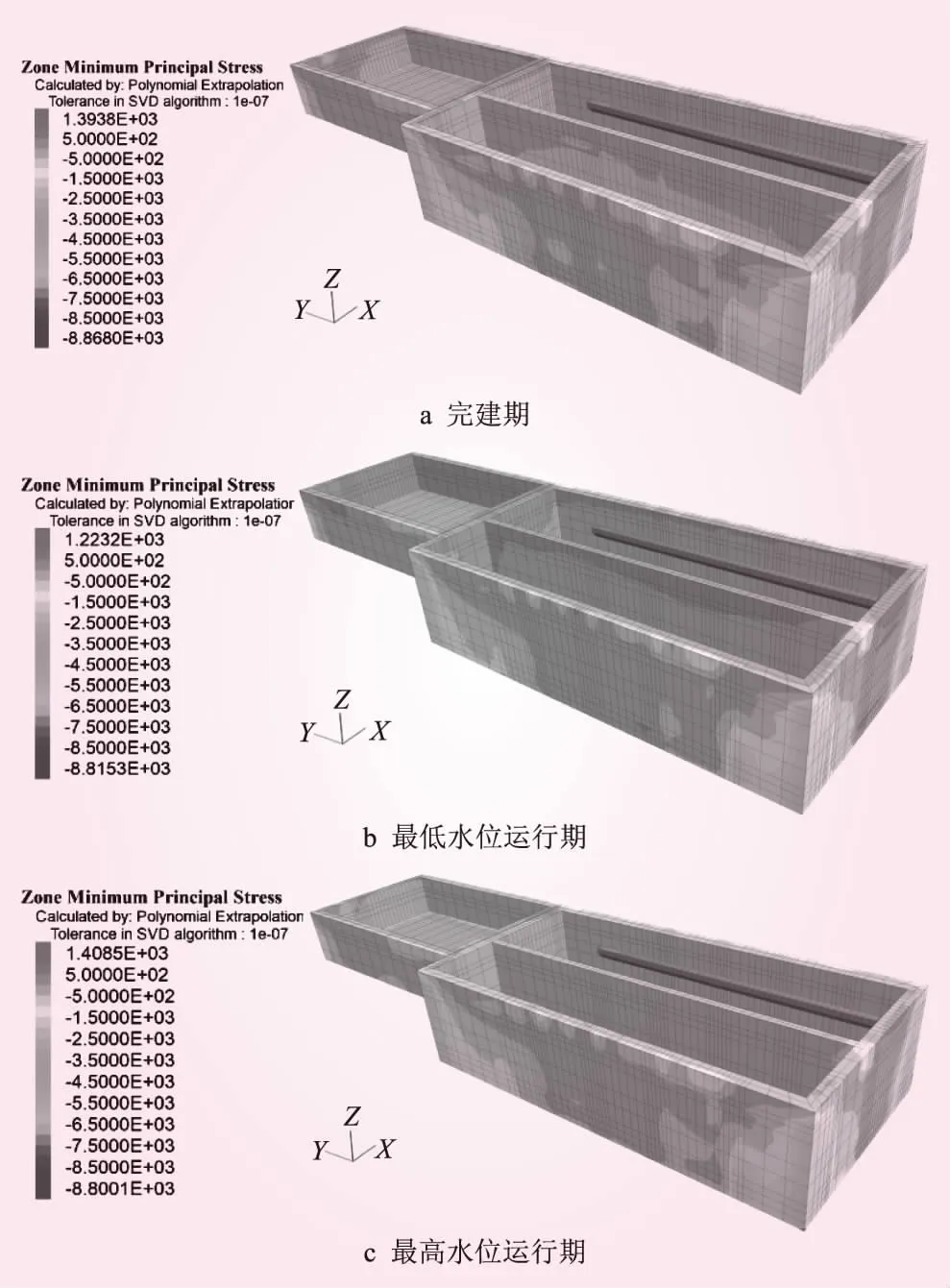

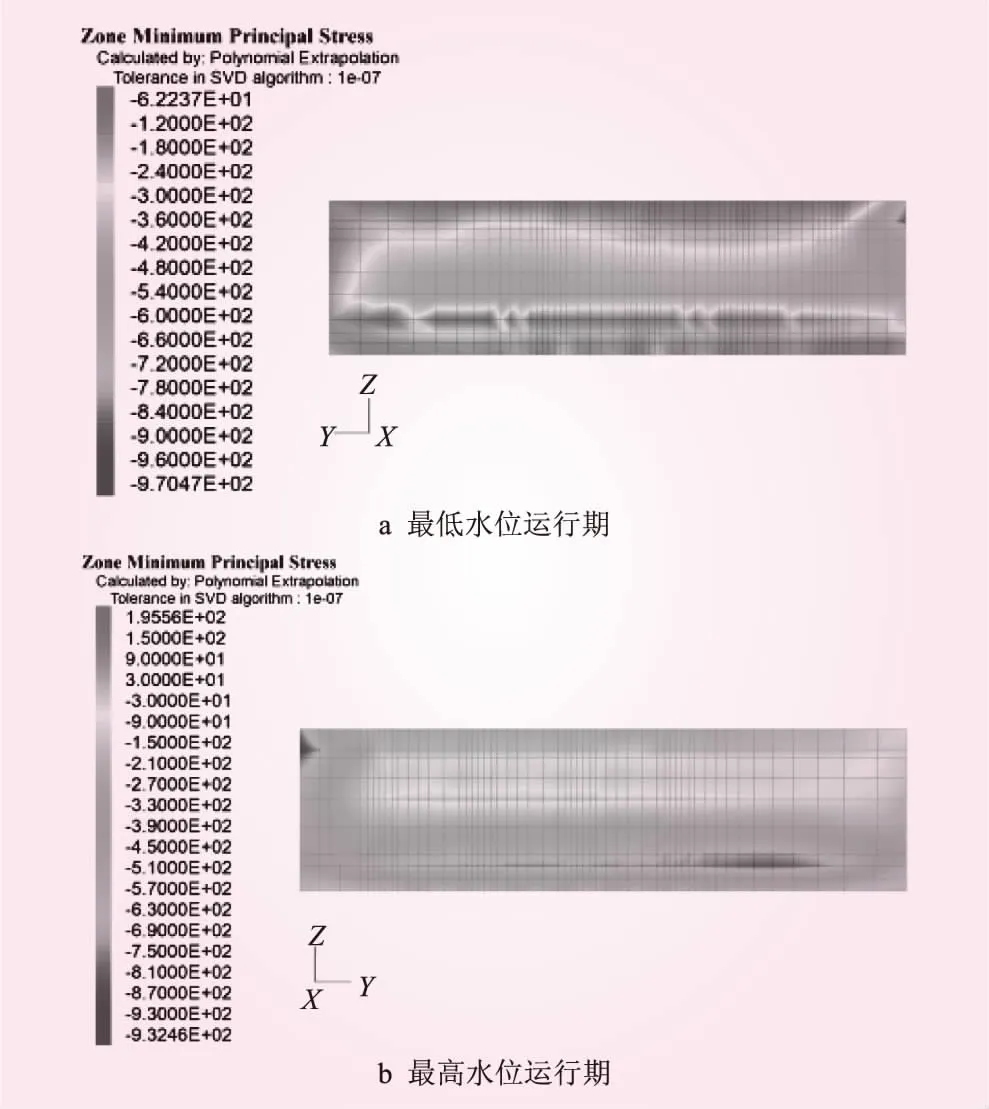

通过数值计算后,施工完建期、最低水位运行期、最高水位运行期3种工况下的厂房应力水平计算结果见图4。从图4可知,完建期时,泵站内部结构主要承受水泵、电动机、起重机等设备的自重、外水压力和侧向土压力,此时最大压应力为-8.87 MPa,最大拉应力为1.39 MPa。当进水池水位处于最低水位时,内外水压力共同作用于泵房,混凝土结构设置为微透水,主厂房最大压应力为-8.81 MPa,最大拉应力为1.22 MPa,可以看出,进水池低水位状态下,泵房混凝土结构中压应力与拉应力均有所下降,其中拉应力降幅更大。当进水池水位处于最高水位,即设计水位时,此时内部水位高于地下水位,主厂房最大压应力为-8.80 MPa,最大拉应力为1.41 MPa,较完建期出现微小涨幅。

图4 泵站厂房最小主应力云图

可以看出,泵房主体结构在不同工况下的最大压应力只出现了微小浮动,最大拉应力在最高水位运行期时达到最大,但未超过混凝土抗拉强度。

3.2 泵房位移

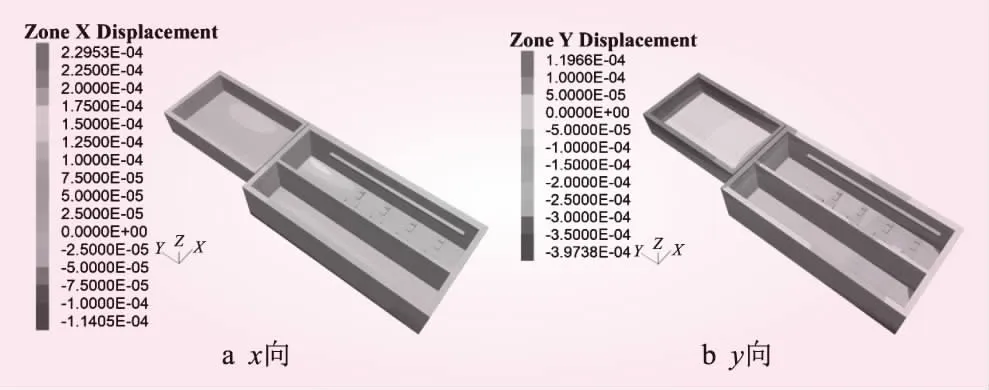

图5~7给出了3种工况下泵房整体水平位移云图(x向代表垂直于进水池长边方向,为顺水流方向;y向代表平行于进水池长边方向,为垂直于水流方向)。从图5~7可知,泵房整体有沿x轴负向运动的趋势,由于主厂房较副厂房深,故主厂房位移大于副厂房位移。主厂房最大顺水流向位移发生在设计水位运行时的中墙近进水池侧,为0.33 mm;在深度方向,位移云图有明显的分层现象,垂直位移随深度增加而减小,其原因在于在渗流作用下产生的自上而下的顶托力。副厂房的垂直水流方向位移均为正值,泵房整体呈由中间向两端运动的趋势,最大垂直水流向位移均发生在泵底板远副厂房端,设计(最高)水位运行时位移达到最大,为0.42 mm。

图6 最低水位运行期泵房整体水平位移云图

图7 最高水位运行期泵房整体水平位移云图

在3种工况下,泵房整体的位移值较小,顺水流向位移较垂直水流向位移变化大,水平位移值由地连墙处向四周逐渐减小,即离地连墙越近,渗流引起的顺水流向位移越大。

4 典型断面应力分析及配筋计算

4.1 典型断面

选取泵站主体结构的典型断面(泵基础底板、进水池底板及主厂房中墙),对其应力状态进行分析,确定合理的配筋方案。

(1)泵基础底板。完建期将起重机、水泵、电动机等机电设备安装完成后,泵基础底板及两端侧墙的应力情况发生变化,同时相邻机组自重产生的弯矩也影响基础底板应力状态。与施工期相比,泵基础底板的拉应力数值有所减缓。图8为泵基础底板最小主应力云图。从图8可知,在运行期,基础底板的最大拉应力出现于近副厂房端的底板顶面,约为0.08 MPa,未超出混凝土抗拉强度1.5 MPa。随着进水池水位的增加,泵房底板的压应力也随之有所增加,最大压应力为-0.81 MPa,未超出混凝土抗压强度15.0 MPa。

图8 泵基础底板最小主应力云图

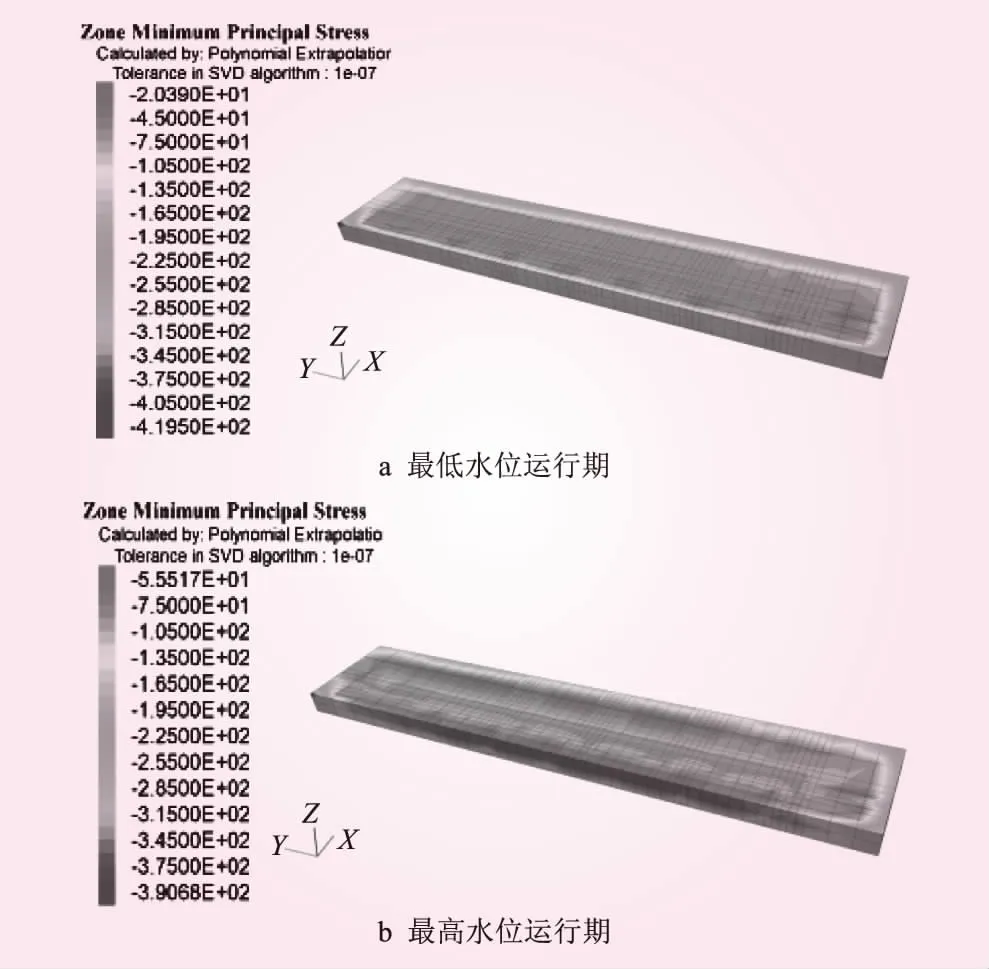

(2)进水池底板。运行期底板主要承受内外水压力,完建期拉应力最大值为0.08 MPa。图9为进水池底板最小主应力云图。从图9可以看出,与完建期相比,由于运行期时进水池内充水,压应力有所减缓,拉应力区消失。压应力在底板与侧墙连接的端部数值较大,最大值为-0.42 MPa。

图9 进水池底板最小主应力云图

(3)中墙。中墙受力情况较为复杂,最高水位运行时近进水池侧出现条状拉应力区,拉应力最大值约为0.20 MPa。由于底板与吊车梁上方载荷的共同作用,中墙与底板连接处端部产生弯矩,在远进水池侧与底板的连接边出现条状压应力区,最大值出现于最低水位运行期,位于中墙下侧中部,为-0.97 MPa。图10为主厂房中墙最小主应力云图。

图10 中墙最小主应力云图

4.2 配筋计算

对于泵房结构,可以将应力转换成内力,按截面破坏内力计算钢筋用量,按偏心受力构件计算。由截面应力转换得到内力N,得到轴向内力距离钢筋截面的合力作用点的偏心距e。查阅规范得到钢筋混凝土结构的结构系数γd为2.0。构件稳定平衡时截面应满足如下条件

(1)

(2)

式中,h为截面高度;as为保护层厚度。根据上述配筋原理计算的泵房典型断面配筋结果见表3。

表3 泵房典型断面配筋表

5 结 语

本文通过数值模拟方法,对基坑开挖后围护结构的变形稳定及运行期不同工况下(进水池低水位和高水位)泵站混凝土结构的应力变形进行分析,结果表明,厂房结构在不同工况下的最小主应力和位移在数值上都只出现微小浮动,最大拉应力在最高水位运行期时达到最大。选取泵站结构的典型断面,并基于其应力变形情况给出合理的配筋方案。