某型飞机液冷系统欠压、喷液故障研究

2023-11-20戴国杰

戴国杰,李 欣

(国营芜湖机械厂,安徽 芜湖)

液冷系统是飞机上执行热控制的主要系统之一,通过系统内冷却液在吸热区和散热区循环往复,其主要功能是完成对特定系统工作在规定温度范围内的控制。

1 故障现象

某型飞机液冷系统按要求调试合格(接通系统工作,系统欠压灯应熄灭)后,发现系统经过短时多次启停工作,欠压等常亮,系统停止工作后(2~3)min 内,会有大量冷却液从系统排液口喷出,需重新对系统进行补液排气调试,系统才能够恢复正常。

2 故障分析

液冷系统由液冷泵、过滤器、压差信号器、安全活门、油气分离器、膨胀罐、散热器等组成。系统上电后液冷泵开始工作,泵进口通过吸附膨胀罐及回油管路中的冷却液,经过液冷泵增压后,输出压力液体,高压管路液体经过滤器后进入系统循环,随后经回油管路将升温后的冷却液输送至散热器进行冷却,经过冷却的冷却液在进入液冷泵之前,经油气分离器将液气分离,分离后的气体进入膨胀罐。

基于故障现象及系统工作原理,在机械及电气两方面分析,液冷泵故障、过滤器堵塞、液冷加注量不足、管路不密封、系统中气体较多、压差信号器故障、液冷泵线路故障及欠压灯线路故障均可能导致液冷系统欠压、喷液故障。

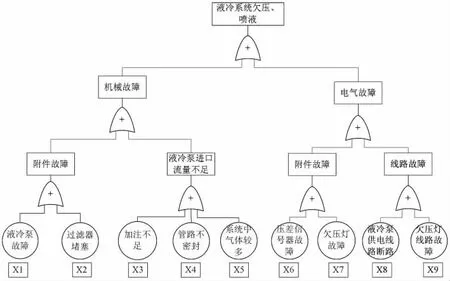

根据液冷系统工作原理和系统欠压、喷液故障现象情况,绘制故障树,具体见图1。

图1 液冷系统欠压、喷液故障树

3 故障排查及定位

3.1 故障树底事件排查

根据故障结构树分析结果,对结构树中的X1~X9底事件进行分类逐项试验及排查,排查过程如下。

3.1.1 底事件X1、X8 分析排查

液冷泵作为液冷系统的动力来源,当液冷泵存在液冷泵供电线路故障,会导致泵不能正常启动工作。对系统进行上电,接通泵工作,机上泵工作正常。排除底事件X1、X8 可能。

3.1.2 底事件X2 分析排查

当过滤器中杂质过多产生堵塞时,过滤器的压降较大,导致系统高压管路中压力与流量降低,引发欠压灯燃亮。从故障现象来看,如果过滤器堵塞,滤前压力会升高,通过压力表检测滤前的高压管路中的压力,测得的压力值一直低于0.4 MPa,小于泵的正常出口(0.5~0.85)MPa 值;同时检查过滤器中滤芯,发现滤芯情况良好。排除底事件X2 可能。

3.1.3 底事件X3 分析排查

当冷却液加注不足时,液冷泵入口吸入冷却液不足,会造成泵出口压力及流量不足,引发欠压灯燃亮。按工艺要求,对系统进行加注冷却液作业,加注至系统排液接管嘴有液冷排出,同时在经清洗后,补充加注冷却液循环后,检查膨胀罐内液面高度,满足要求。排除底事件X3 可能。

3.1.4 底事件X4 分析排查

当系统管路不密封时,会造成冷却液外泄,导致系统中冷却液总量不断下降,引发欠压灯燃亮。一方面液冷系统管路及相应附件已在装配阶段完成,同时进行了高压及低压气密试验,密封性检查合格;另一方面,在液冷加注及清洗过程中,均未发现各管路连接处有冷却液泄露情况。排除底事件X4 可能。

3.1.5 底事件X5 分析排查

当系统中存在较多气体未排除时,会造成液冷泵进油口吸入不足,出口流量下降,从而会造成液冷泵出口输出的压力值不满足(0.5~0.85)MPa 的要求。不能排除底事件X5 可能性。

3.1.6 底事件X6、X7、X9 分析排查

压差信号器故障、欠压灯故障、欠压灯线路故障,可能导致欠压灯常亮无法熄灭。试验中,通过接入地面设备辅助,提高液冷系统中的流量,可以看到,当系统中的流量大于3 600 L/h 时,欠压灯能够正常熄灭,流量小于3 600 L/h 时,欠压灯能够正常燃亮,可以断定信号器、指示灯、电气线路的正常。排除底事件X6、X7、X9 可能。

3.2 故障原因定位

经以上分析,已确认系统中气体较多是导致液冷系统欠压、喷液故障的唯一疑似原因。为进一步确定故障原因,对系统欠压信号出现原理进行仿真分析,具体如下。

3.2.1 建模及仿真分析

当系统中存在较多气体未排除时,会造成液冷泵进油口吸入不足,出口流量下降。系统欠压信号是通过压差信号器感知同一管路中不同截面下的压差信号,流量变化产生的压差值跟随变化。对系统中的流量压差开展仿真分析如下。

(1) 压差信号器工作管道内流体流动状态确定

系统流量测量工作原理是通过压差式流量测量原理对系统中的流量进行测量。该原理是在充满液体的管道中放置一个流通面积小于管道截面积的限流件,流体在通过限流件时局部收缩,在收缩处流速增加,静压力下降,在限流件前后就会产生一定的压差。对一定形状和尺寸的限流件,在一定的测压位置和流体参数的情况下,限流件前后的压差与流量之间具有一定的函数关系,如下式所示[1]。

(2) 计算雷诺数

式中:ρ 为介质密度;V 为介质流速;L 为特征尺寸;v为动力粘度。在温度为20 ℃时,冷却液(乙二醇溶液)的密度为1 090 kg/m3、动力粘度为0.006 99 Pa/s。考虑到管道内限流件影响,特征尺寸可确定为限流件内径0.014 8 m,管道内流速约为5 m/s。计算得出雷诺数Re=116 89,此处管道内流动可视为充分发展的湍流。

(3) 建模仿真分析

利用Fluent 软件建立压差信号器处管道流体模型[2],流体介质选用乙二醇,建立仿真网格划分试验模型。

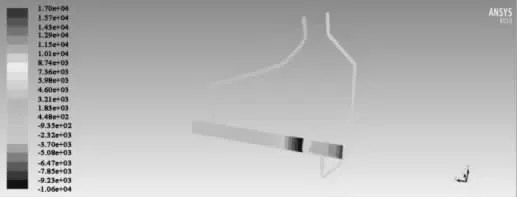

当限流件内径为14.8 mm,管道入口流量分别设定为3 200 L/h 和3 600 L/h 时,压差信号器两端压差值ΔP 的仿真结果分别为7.9 kPa 和9.6 kPa,当ΔP<9.6 kPa 时,发出欠压信号,仿真结果符合设计指标。仿真结果如图2、图3 所示。

图2 Q=3 200 L/h 压力分布

图3 Q=3 600 L/h 压力分布

通过以上分析,可以确定,系统欠压是系统中流量不足导致,结合上述分析结构可知,影响系统流量的唯一不确定因素为系统中存在较多气体,导致液冷泵进油口吸入不足,工作效能下降,出口流量降低。

3.2.2 故障原因验证

前面已基本确定故障原因是系统内气体较多,现通过引入地面设备对系统进行排气及故障复现,进一步验证故障原因(该装置能够有效排除经过设备的液体中混合的气体)。通过将设备接入到系统中进行循环,排除系统中的气体(设备上设有管路观察窗口,在接入设备(20~30)min 后,系统管路中流动的冷却液已无明显气泡),气体基本排除后断开设备,完善机上系统自运行,欠压灯熄灭,系统恢复正常。

系统合格状态保持一段时间,在经过多次系统的上下电后,系统又再次出现欠压情况,再次接入排气设备,发现系统中有存在大量气体,多次重复上述排气过程,最后结果依旧,由此断定,液冷系统在运行过程中会产生或吸入气体。查阅冷却液物理性质,进一步确定系统内气体是外部吸入所致。

3.2.3 故障点确定

在大量的分析及模拟数据的基础上,经过系统的系统图样分析及在机上的反复试验核实,最终查找系统在启动过程中液冷泵会吸入气体(通过泵内部工作轴密封处吸入)。系统验证结果为:在系统上电启动工作起始阶段,监测液冷泵漏油口压力变化情况,发现泵启动工作起始阶段,监测点压力值为负压,符合系统故障现象。

对液冷泵结构进行分析,其结构如图4 所示,该泵采用单向密封皮碗进行密封,如果内外压力差是正值,密封性较好,如果内外压力差是负值,系统密封很容易就被打开,对拆下的一件液冷泵进行验证,发现内外压力差值达到-13 kpa 后外界的气体能够打通通道进入泵内。从泵的工作原理看,液冷泵在启动阶段会在泵的入口产生一个较高的负压,入口的负压直接作用在泵密封皮碗,且该负压值超过-13 kpa,最终导致故障的发生。

图4 液冷泵密封示意

3.2.4 故障定位结论

通过对液冷系统的工作原理、欠压灯亮的工作机制、产品内部结构的分析及系统故障的复现,可肯定液冷泵在工作的起始阶段吸入大量的气体,会导致液冷系统在经过几个启停循环后出现欠压、喷液故障。

4 改进措施

4.1 当前应对措施

为不影响现阶段的装备正常使用,目前,结合该产品工作原理和修理经验,在不能更换液冷泵的前提下,修理及使用环节,从系统层面对液冷系统喷液情况进行优调。通过在要求范围内调整安全活门打开压力,减少膨胀罐内冷却液储量,增加缓冲空间,稳定系统增压,延长泵启动后的循环工作时间,提升系统自身排气量等措施[3],能够很大程度上改善系统喷液欠压的情况。

4.2 后续改进措施

导致系统出现欠压、喷液故障是因为液冷泵密封结构不合理,工作过程中会吸入空气所致,可通过对液冷泵密封结构进行优化,将单向密封更改为双向密封,能够彻底解决液冷泵吸气导致系统欠压喷液故障。

结束语

综上所述,液冷系统出现欠压、喷液故障主要原因是液冷泵密封结构不合理,工作过程中会吸入空气,最终导致液冷泵自身进油口吸入不足,出口流体流量下降,同时系统在残留气体及系统压力的作用下,突破安全活门压力限制向外喷冷却液。通过对系统平台的优化参数调整及完善使用维护手段,能够有效解决现阶段外场装备使用维护困难。后续对液冷泵开展密封结构优化,完善系统密封缺陷,彻底能够解决系统进气困扰,不断提高平台的使用可靠性。