基于电磁超声的金属/橡胶复合结构黏接质量评价方法

2023-11-19董方旭陈建伟凡丽梅汤振鹤孙良文

董方旭,陈建伟,凡丽梅,孙 岩,段 剑,汤振鹤,孙良文

(1.中国兵器工业集团 第五三研究所,山东 济南 250031;2.齐鲁工业大学(山东省科学院) 激光研究所,山东 济南 250100)

随着经济和科学技术的蓬勃发展,金属黏接结构因具有较好的综合性能被广泛应用于许多领域,如汽车、发动机、油气管道、航天军工等[1-3]。在实际工程应用中,金属/非金属黏接结构的黏接质量要求较高,但是在材料生产加工和黏接的过程中,由于被黏物表面不干净、被黏接的两表面之间配合不严、黏接剂的内部存在气体、灰尘等原因,使得黏接结构中出现气泡、脱黏、黏接强度下降、耐久性和可靠性降低等,将会造成产品质量下降、服役过程易脱黏甚至会造成严重的安全事故[4-5],因此对金属/非金属黏接结构的黏接质量评价具有重要意义。

国内外对于黏接结构的无损检测方法已经做了大量的研究,主要有射线技术、红外热像技术、声发射技术、散斑干涉技术及超声波技术等,每一种方法都有一定的适用范围和适用对象[6-9]。其中超声检测法因具有穿透力强、指向性好的特点而被广泛应用,传统超声的压电探头与被测物件之间需要耦合剂,因此难以应用在不规则和粗糙表面的检测环境。电磁超声检测技术是无损检测领域出现的新技术,具有无需耦合介质、对被测体表面无要求、检测费用低等优势,成为近些年来无损检测领域的热门研究方向[10-11],对于金属/非金属黏接结构的检测应用具有很大的潜力。

许多学者已经对基于电磁超声技术的金属/非金属脱黏检测方法进行了研究,解放军部队的穆洪彬等基于电磁超声横波技术实现了对D14 mm平面脱黏区域的识别[12],陈玉基于电磁超声横波技术对金属/橡胶界面约20 mm×30 mm的平面脱黏区域实现了检测成像[13],Koodalil等基于电磁超声SH波实现了对铝黏接界面的黏接质量评价[14]。基于电磁超声的金属/非金属脱黏检测研究,已报道的多是针对平面较大区域的识别,本文基于研制的小型电磁超声传感器,系统地研究了电磁超声工作频率、提离距离对于检测效果的影响,实现了对圆柱面D8 mm、D10 mm及D12 mm脱黏区域的识别成像。

1 理论分析

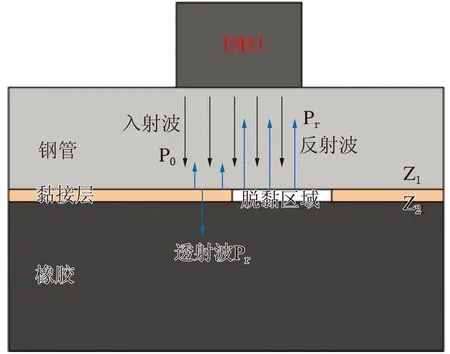

当超声波垂直入射于两种声阻抗不同的介质界面上时,反射波以与入射波方向相反的路径返回,且有部分超声波透过界面射入第二介质。如图1所示,以钢和橡胶两种介质为例,平面界面上入射声压为P0,反射声压为Pr,透射声压为Pt。若声束一侧介质钢的声阻抗为Z1,透射一侧介质黏接层(橡胶)声阻抗为Z2,根据界面上声压连续和振速连续的原则,则可以分别得到式(1)声压反射系数γp和式(2)透射系数τp[13]:

γp=pr/p0=(Z2-Z1)/(Z1+Z2)

(1)

τp=pt/p0=2Z2/(Z1+Z2)

(2)

当存在脱黏情况时,钢与橡胶之间的介质为空气,声波在此界面发生近似全反射,电磁超声传感器接收到的回波能量较高,因此可以利用对回波信号的时域分析对脱黏情况进行判断。

图1 钢/橡胶脱黏检测模型

采用电磁超声进行信号激励接收时,脱黏与否对激励过程无影响,只考虑接收过程。当超声波传播到电磁超声传感器(EMATs)的接收线圈处时,运动的带电粒子在外加偏置磁场作用下产生动态电流,其电流密度(JL)见式(3)。

JL=σv×B0

(3)

式中:v代表带电粒子的振动速度,动态电流密度会在其周围产生动态磁场,处于此动态磁场中的EMATs接收线圈会产生感应电动势,即为线圈的接收信号;σ代表材料的电导率;B0代表永磁铁提供的静态磁场强度。

在线圈接收信号的过程中,求解区域的磁场由涡流密度和线圈中的源电流密度共同提供。一般而言,接收线圈为开路状态,其总电流为零。则接收线圈和被测试样各区域所满足的控制方程见式(4)。

(4)

式中:A代表质量磁位;σ代表材料的电导率;μ为磁导率;t为时间;s为有效面积;Ωc为目标积分区域;JL为电流密度;

在求解式(4)得到各区域的矢量磁位后,进而要计算接收线圈的感应电动势(E)。线圈导体内的感应电场见式(5)。

(5)

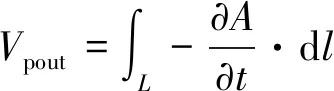

线圈中某点导体的电动势(Vpout)可通过对电场强度进行线积分获得,见式(6)。

(6)

则线圈的输出电压(Vout)可通过对线圈所包含的点导体电动势求取平均获得,见式(7)。

(7)

因此,电磁超声的接收电压与粒子振动速度成正比,同时超声场中任一点的声压(P)与该处质点振动速度(v)关系见式(8)。

P=ρcv

(8)

式中:ρ为介质密度;c为介质声速。因此可得幅值信号(Vout)与声压成正比,见式(9)。

Vout∝v∝P

(9)

(10)

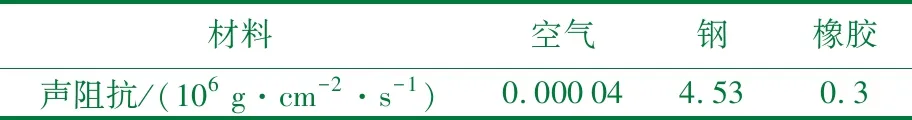

假设不脱黏情况下钢与橡胶界面声压反射系数为γp1,发生脱黏时钢与空气界面声压反射系数为γp2,已知钢的声阻抗为4.53×106g/(cm2·s),空气的声阻抗为40 g/(cm2·s),橡胶黏接层的声阻抗约为3×105g/(cm2·s),则可得γp1≈-0.876,γp2≈-1,因此空气界面时回波信号衰减很小,而不脱黏时回波信号呈梯度下降,此特征作为黏接质量评价的理论依据。系数γp1和γp2相差较小,为了更清晰地反映脱黏情况,采用多次回波系数建立黏接表征系数(d),见式(11)。

(11)

n越大则黏接表征系数d越大,且正常黏接与脱黏区域的系数差别越大,所以信号的信噪比越好,能够得到的回波次数越多,越能够更好地对界面黏接质量进行评价。

为了便于评价电磁超声检测系统的脱黏检测能力,即系统对脱黏和非脱黏区域的识别区分能力,建立系统脱黏检测能力表征系数t,见式(12)。

(12)

式中:P01、Pr1表示在正常黏接时的入射声压和反射声压,P02、Pr2表示在脱黏区域的入射声压和反射声压,因此t值越大表明系统的脱黏检测能力越强。

2 实验部分

2.1 试样制备

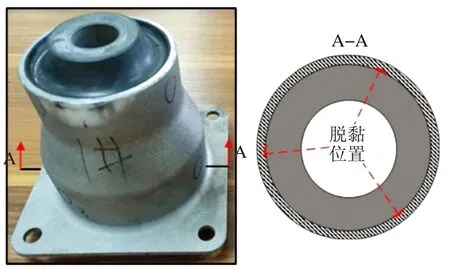

本文针对实际的检测需求,以图2所示零件为研究对象进行试样制备。如图2所示,脱黏位置外侧钢管的直径约为105 mm,制备了三个脱黏区域,直径分别为8 mm、10 mm和12 mm。其中,外侧材料为钢,内侧材料为橡胶,具体的材料声阻抗值如表1所示。

图2 脱黏试件制备示意图

表1 材料声阻抗

2.2 传感器研制

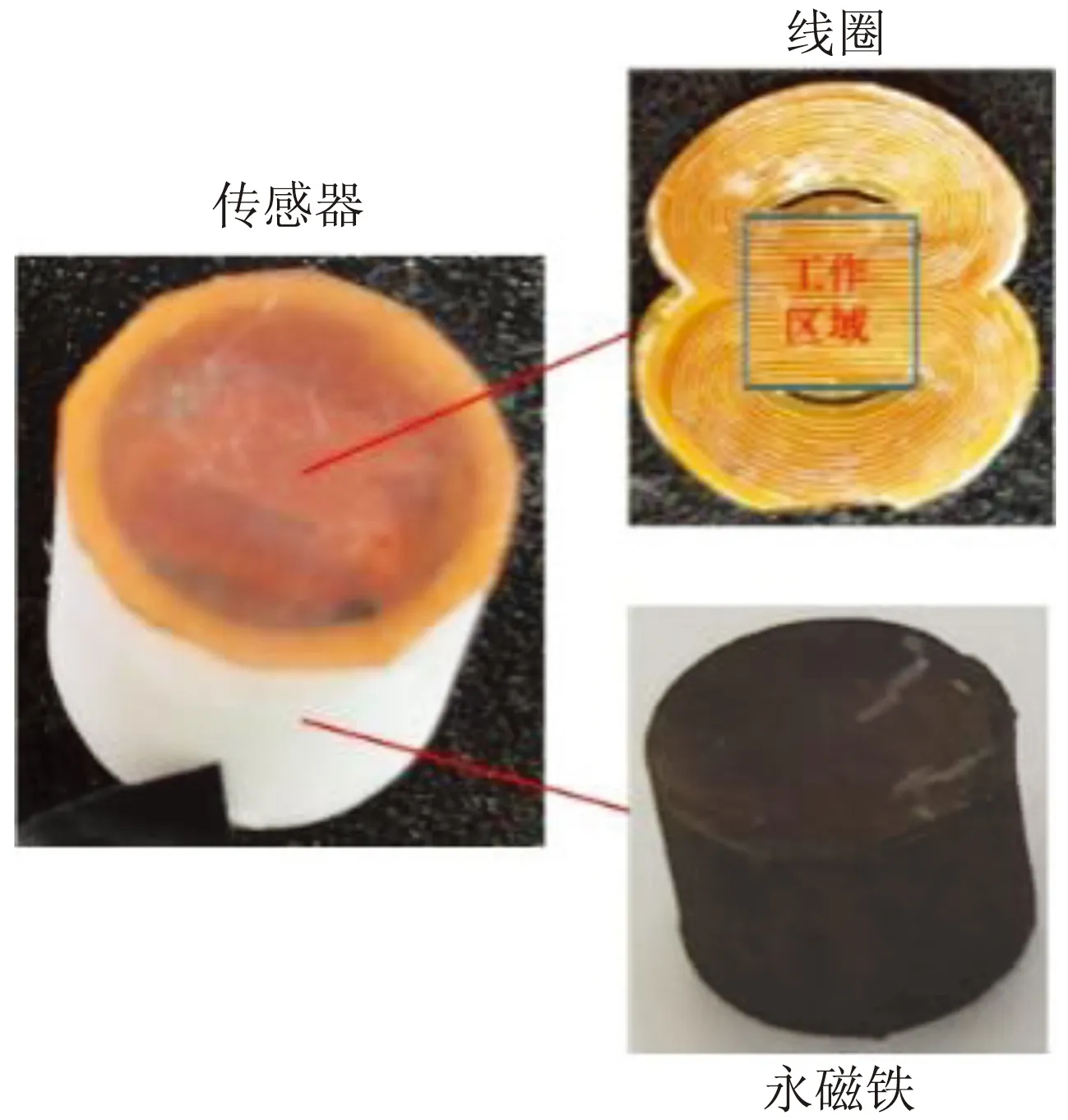

为了提高检测分辨率,需要传感器具有较好的声场指向性,设计了如图3所示的横波电磁超声传感器。其中,线圈采用蝶形线圈,工作区域大小为5.5 mm×5.5 mm,磁铁采用N52钕铁硼永磁铁,直径为12 mm、厚度为10 mm,封装后的传感器尺寸为D17 mm×15 mm,该传感器具有体积小声场指向性好的特点。

图3 横波电磁超声传感器

2.3 实验装置

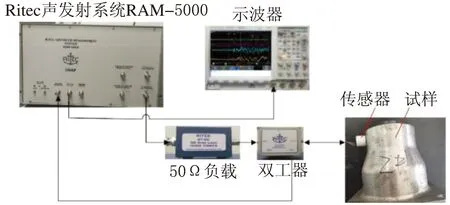

利用Ritec声发射系统、电磁超声传感器和制备好的试样搭建电磁超声检测系统,实验装置如图4所示,主要包括Ritec RAM-5000声发射系统、50Ω负载、双工器、传感器和示波器。本实验中传感器的工作方式为自发自收,Ritec RAM-5000声发射系统通过一个50Ω的负载和双工器为EMAT提供高频交变电流,EMAT在试件中激励的超声横波沿其厚度方向传播,到达钢/橡胶界面后发生反射,反射波被传感器接收后进入Ritec RAM-5000系统,通过该系统处理后的信号电压显示在示波器上。

图4 基于电磁超声的金属/橡胶脱黏检测系统

3 结果与讨论

3.1 工作频率对脱黏检测影响的研究

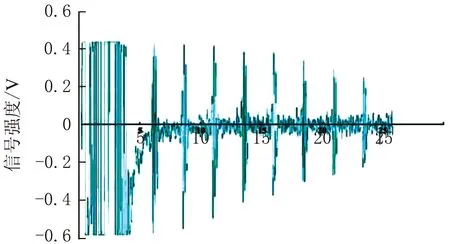

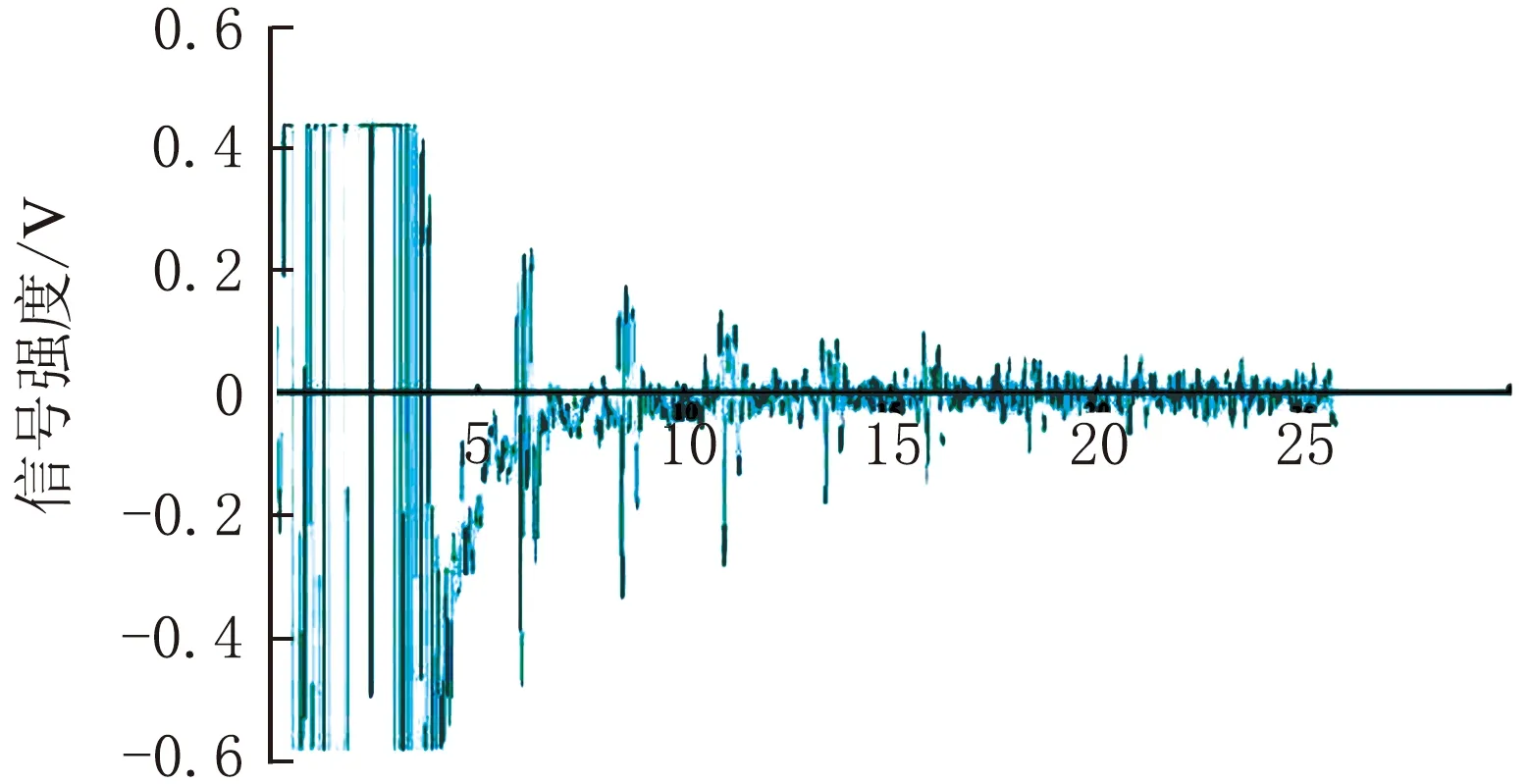

采用图4所示的装置对试件进行测试,脱黏区域的典型信号如图5所示,正常黏接位置的典型信号如图6所示。从图5和图6可以看出,脱黏区域的回波信号强度明显大于正常黏接区域,且脱黏区域的信号衰减速度慢,这与理论研究结论相一致,可以根据此现象进行黏接情况的评价。

t/s图5 典型脱黏信号

t/s图6 正常黏接信号

随着回波次数的增加信号强度逐渐减小,如图6所示,当信号强度达到较低水平时,其衰减规律会明显失真,因此研究信号的衰减规律时应取信号强度较大的回波作为研究对象。根据图6中的信号衰减情况,本文中取1~4次回波用于研究信号的衰减规律。

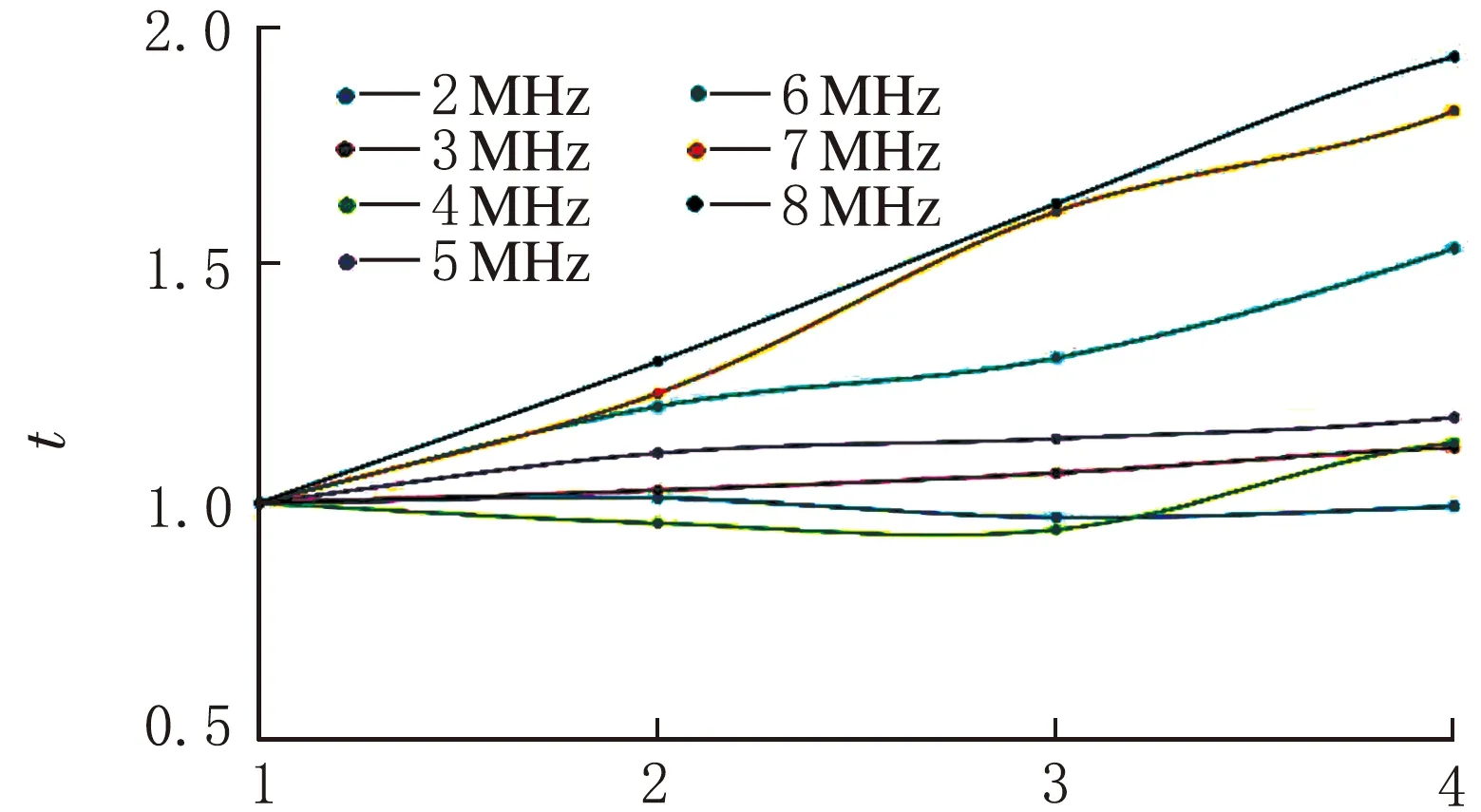

为了研究工作频率对于系统脱黏检测能力的影响,选定脱黏和正常黏接位置作为研究对象,分别取2 MHz、3 MHz、4 MHz、5 MHz、6 MHz、7 MHz和8 MHz工作频率下的回波信号,得到不同频率下回波次数(n)与系统脱黏检测能力表征系数t的关系规律,如图7所示。

n图7 不同工作频率下n和系统脱黏检测能力t的关系规律

通过图7可以看出,频率越高,取的n越大,系统的脱黏检测能力越强,因此选用8 MHz的工作频率,用第一和第四次回波的比值进行黏接情况评价。

3.2 提离距离对于脱黏检测的影响

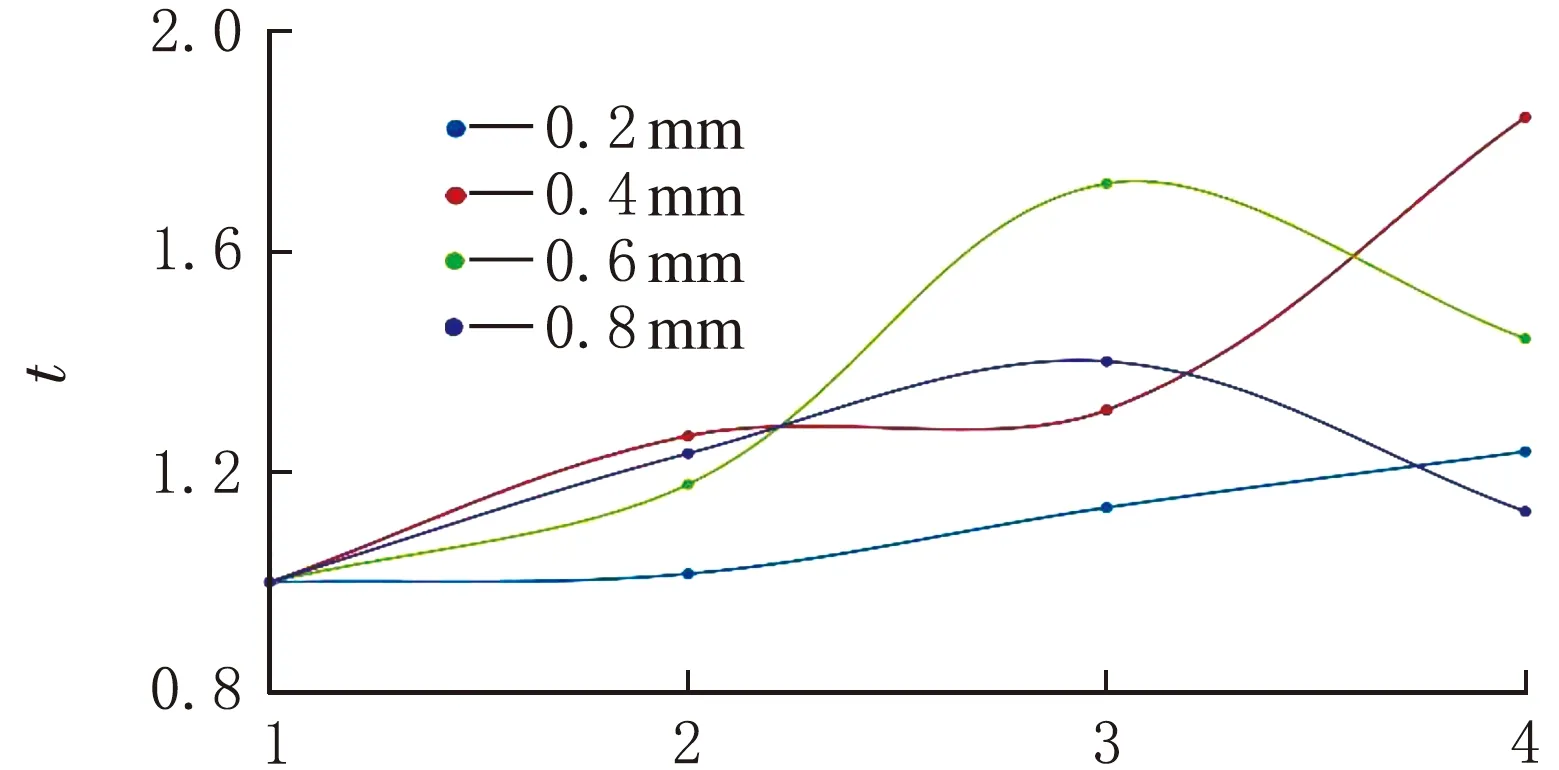

随着提离距离的增加,电磁超声的信号呈指数规律衰减,为了研究提离距离对于脱黏检测效果的影响,选定脱黏和正常黏接位置作为研究对象,取0.2 mm、0.4 mm、0.6 mm和0.8 mm四种提离距离下的回波信号,得到不同提离距离下n与系统脱黏检测能力t的关系规律,如图8所示。由图8可以看出,选用0.4 mm的提离且采用第4次回波时,系统的脱黏检测能力最强。其中,0.6 mm和0.8 mm提离时,因为回波信号很弱,所以导致了衰减规律性失真,比较0.2 mm和0.4 mm提离时的规律可得,在保证系统回波信号质量较好的条件下,传感器应采用更大的提离距离和更多的n。

回波次数(n)图8 不同提离距离下n和系统脱黏检测能力t的关系规律

3.3 钢/橡胶黏接面成像

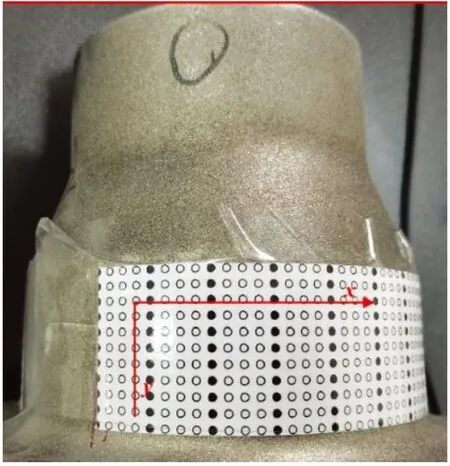

采用本文的实验测试系统,工作频率采用8 MHz,传感器的工作提离距离为0.4 mm,对如图9所示区域进行扫描,此区域宽度约为32 mm,传感器直径为17 mm,两侧盲区各为8.5 mm,实际扫描宽度为15 mm。

图9 扫描方法示意图

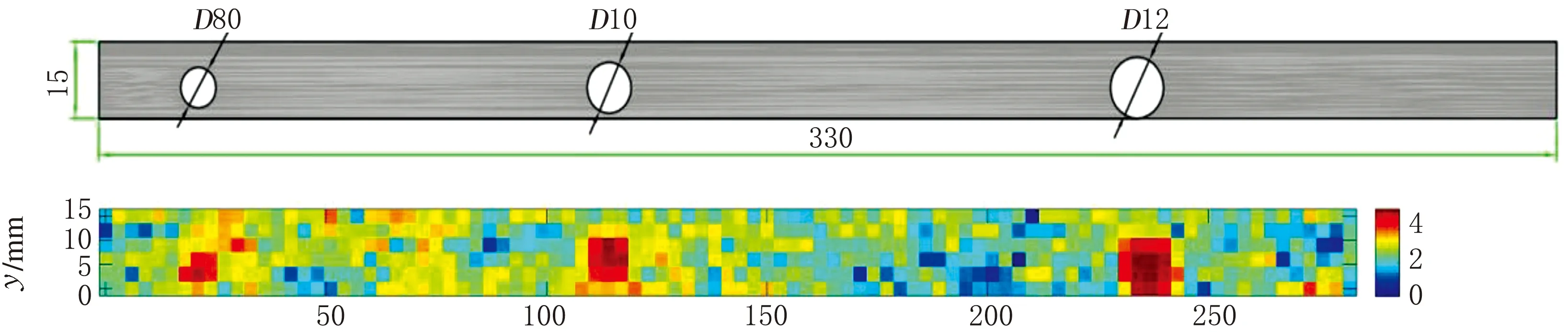

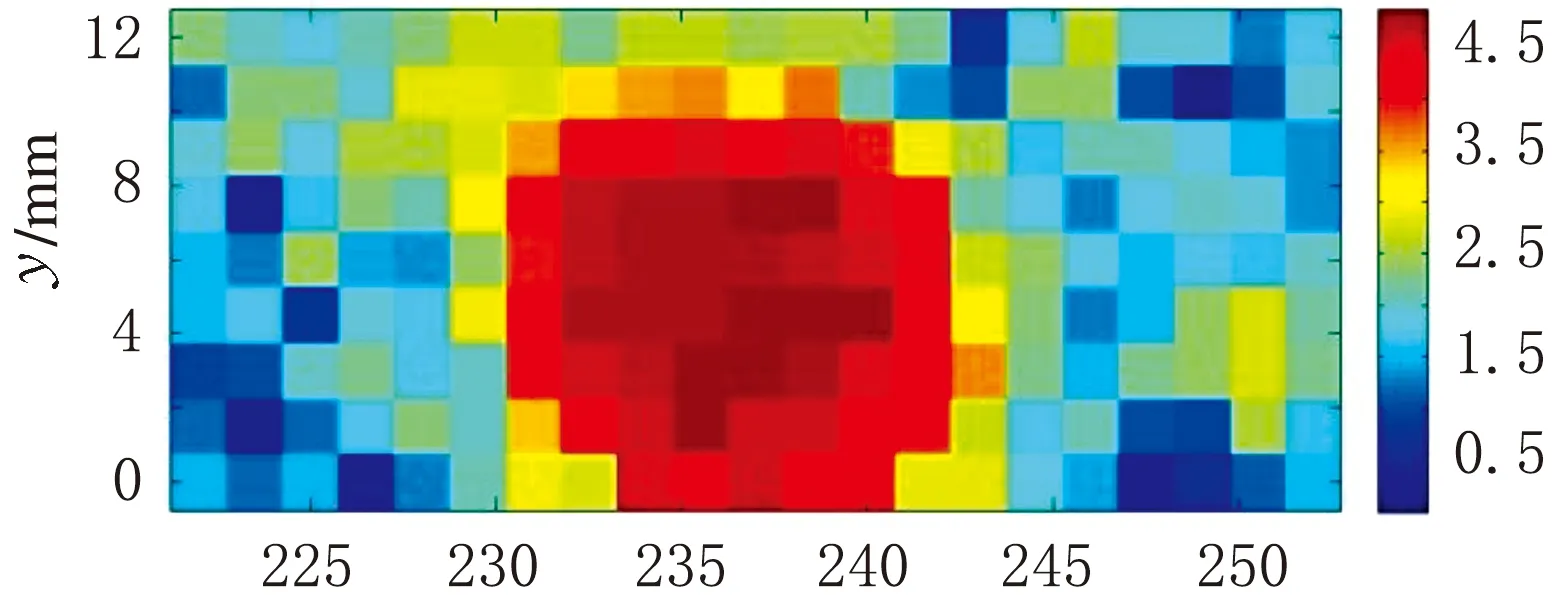

将圆柱面展开成矩形扫描,扫描长度为282 mm(可包含三个缺陷),坐标原点位置如图9所示。坐标点为传感器工作区域中心的位置,x和y方向步进均为3 mm,共扫描570个点,扫描成像结果如图10所示。从图10可得,成像显示的脱黏区域与实际脱黏位置相吻合。对直径为12 mm脱黏区域采用的步进为1.5 mm进行扫描,成像结果如图11所示,通过对图10和图11的比较可以看出,提高扫描精度后成像精度显著提高。

x/mm图10 钢/橡胶界面黏接情况成像结果

x/mm图11 钢/橡胶界面D12 mm脱黏区域精确成像结果

4 结 论

针对金属橡胶复合结构黏接质量的评价需求,结合电磁超声检测技术,建立了金属与非金属脱黏检测模型,搭建了电磁超声检测系统。理论分析和实验研究结果表明,在保证回波信号质量的条件下,工作频率和传感器提离距离越大,电磁超声系统的脱黏检测能力越强;实现了对圆柱面最小为D8 mm脱黏区域的识别,扫描成像显示的脱黏位置与实际脱黏区域一致,若进一步提高扫描精度可以提高对脱黏区域形状的成像精度。