普通晶体振荡器的关键工序研究

2023-11-17田永盛宛琰

田永盛,宛琰

(深圳市北测检测技术有限公司,广东 深圳 518012)

0 前言

石英晶体器件中,普通晶体振荡器(SPXO)的用量最大。由于SPXO 多是采用一次封装方式,其失效率要远高于其他石英晶体器件。根据某上市公司来料检验实验室提供的数据,SPXO 的失效单数占所有晶振器件失效单数的70%以上。该公司在半年内共统计到SPXO 失效案例52 例,其中:晶片参数异常22 例、陶瓷底座不良6 例、激发性跳变(frequency dip)问题6 例、频偏2 例、内部芯片工作异常2 例、内部芯片破损2 例、芯片过电3 例、振荡器被大电流烧毁2 例和未复现故障7例。由以上数据可知,由于晶片参数异常而导致的SPXO 失效的比例约占到总失效案例数的42%左右。由此可见,控制好SPXO 的晶体参数,即其内部晶片的参数,是提高SPXO 总体质量、降低失效率的关键。

想要提高晶片的整体质量,首先必须要了解SPXO 的生产工序,并从中找出容易导致晶片质量下降的关键工序,再对这些关键工序进行重点监控。本文首先介绍晶片的加工工序,再尝试从中找出关键工序,最后介绍一些由于这些关键工序未得到有效控制而导致的失效案例,以使读者更透彻地了解这些关键工序。

客观来说,出现激发性跳变(frequency dip)问题的原因也与晶片的设计和加工工艺有关,但这个问题相对较复杂,在本文中不进行重点描述[1]。

1 普通晶体振荡器的关键工序分析

为了更好地理解SPXO 器件的生产工序,先简单地介绍一下SPXO 器件的结构,SPXO 器件的结构相对简单,以贴片SPXO 为例,其内部结构如图1 所示,主要由陶瓷底座、驱动IC、晶片(谐振器)和上盖等几部分构成,晶片决定了振荡器可以振荡的频率,驱动IC 使振荡器可以稳定可靠地工作,陶瓷底座和上盖将驱动IC 和晶片封装在一起。一般来说,SPXO 器件的生产商自己并不生产陶瓷底座、驱动IC、上盖和晶棒等元器件,他们所做的,只是将晶棒加工成符合驱动IC 要求的晶片,并将这些元器件组装成完整的振荡器。目前,驱动IC 和陶瓷底座等器件主要由日本厂商垄断,其生产工艺相对成熟,由于这些配件质量不佳而导致振荡器失效的比例相对较少,一般不是重点考虑的对象。而晶片由于其薄、脆且易碎等特点,对加工工艺的要求非常高,所以SPXO 器件的失效主要是由晶片的加工工艺未得到有效控制所导致的。

图1 SPXO 的内部结构图

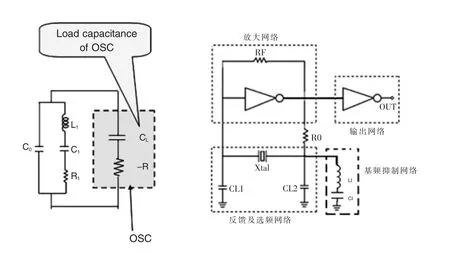

SPXO 的结构框图如图2 所示,可分为放大网络、输出网络、反馈及选频网络和基频抑制网络(晶片工作在基频状态时没有此部分)4 部分。晶片,即图中的Xtal,包含在反馈及选频网络之中,结构框图中的其余部分均集成在驱动IC 之中,图中的RF 用来调整放大网络的负阻;R0 用来调整晶体激励功率、抑制寄生振荡和相位补偿;CL 用来影响振荡频率和反相器负阻。晶片,可等效为C0(静态电容)与R1(谐振电阻)、C1(动态电容)和L1(动态电感)三者串联组合后的并联,驱动IC 可等效为-R(负电阻,表示激励)与负载电容CL 的串联[2-3]。

图2 SPXO 的结构框图

简单介绍下SPXO 器件的生产工序。

生产商将采购回来的晶棒按一定的角度切割成晶片,然后对切割好的晶片进行粗磨、中磨和精磨3 道工序的加工,将晶片磨成所需的厚度;

再对磨好的晶片进行修边和倒角,将晶片的四周各切掉一部分,切成所需的大小,并对修好边的晶片边缘进行倒角,以增强晶片的抗破损能力;倒好角的晶片被送去进行腐蚀和清洗,这两道工序的主要目的是将前几段工序中所产生的杂质清洗掉,并将晶片表面不完整的晶格腐蚀掉,以增加对银粒子的附着力。以上的几道工序都是在净化间外面完成的,可知这些工序都不能算为关键工序。当晶片进入一万级的净化间后,还要再次进行清洗,这次清洗的要求十分严格,清洗后晶片的质量直接决定了振荡器的质量,故这道工序应为关键工序,为了使清洗后的晶片上没有水渍,清洗后的晶片一般会用有机溶剂脱水。脱水后的晶片进入到被银工序,在这道工序,晶片上会被镀上银电极,并进行频率的粗调。然后进入到点胶工序,这里晶片被安装到已经装入驱动IC 的陶瓷底座里,晶片是通过银胶与陶瓷底座装配到一起。振荡器工作时,晶片会不停地振动,在运输时,振荡器也会受到不同程度的振动,所以银胶能否将晶片与陶瓷底座可靠地粘接在一起也直接决定了振荡器的性能。SPXO 生产商非常重视点胶工序,但如何有效地控制和检测胶点的质量,目前业内尚没有十分有效的方法。之后的工序是微调工序,在这道工序里,会对被银的厚度进行细微的调节,以使振荡器的输出频率满足生产商内控的要求,微调有两种方法,一种方法是增加被银的厚度,另一种方法是减少被银的厚度。其中,增加被银厚度主要有蒸镀法和离子溅射法两种工艺,但无论是采用哪种方法/工艺,都有在晶片上产生银颗粒杂质的概率,故对这道工序的控制程度,也会直接影响振荡器的质量,可知这道工序也是关键工序。晶片微调之后,会在惰性气体或真空的环境下密封,最后再进行烘烤、打标和检验等工序后,振荡器就生产完成了。

由以上的描述可知,振荡器加工中,最关键的工序有3 个,分别是:被银前的清洗、点胶和微调。下面介绍一些由于这些关键工序未得到有效控制而导致的失效案例和关键的失效分析过程,以使读者更透彻地了解这些关键工序。

1.1 由于被银前的清洗工序处理不当而导致的振荡器失效案例

某失效样品的失效现象是停振。用晶体参数测试仪S&A 250B 测试失效样品内晶片的参数,发现参数明显异常,晶片已经无法起振。

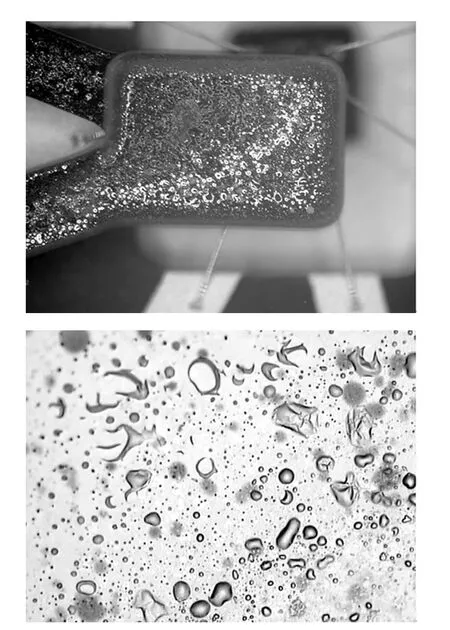

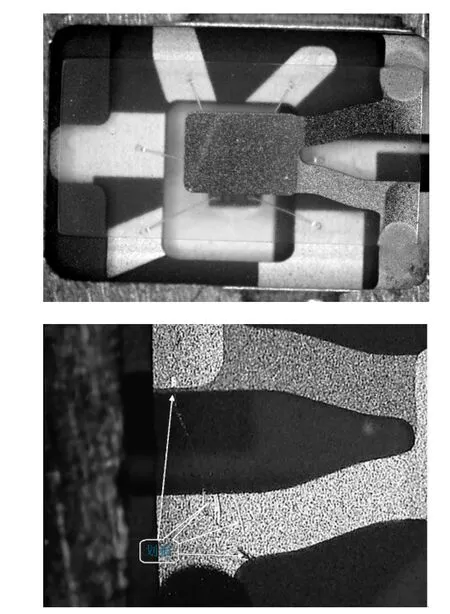

将失效样品开封,发现样品内的晶片上有大量的水渍状杂质,在200 倍显微镜下观察,发现此水渍状杂质主要是被银面的无规则突起,导致出现此现象的原因应是晶片在被银前的清洗工序时未得到有效的清洗,使得被到晶片上的银电极与晶片无法紧密粘合,在烘烤工序时,镀到晶片上的银层与晶片脱离,于是就形成了这些突起状的杂质,如图3所示。

图3 晶片上的水渍状杂质

1.2 由于被银前的清洗工序处理不当而导致的潜在失效案例

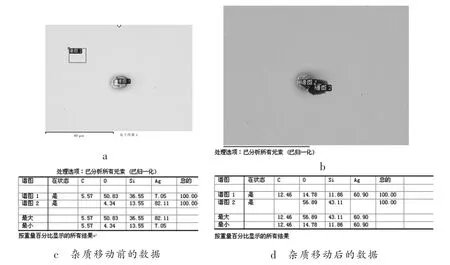

某125 MHz 失效样品的失效现象是停振,RR值和DLD2 值明显偏大,在对其进行破坏性物理分析(DPA)[4-5]时发现,内部的晶片表面有明显的杂质存在,还有一些擦痕状痕迹,如图4 所示。用SEM 对晶片上的杂质进行微观分析和成份分析,发现一处杂质的成份主要是硅、氧和银,在进行SEM 分析时,发现此杂质被电子束轰击后移动,对此杂质的原位置进行成份分析,发现只有氧和硅,没有银,说明此杂质是在晶片在被银前就存在于晶片上的,如图5 所示。对此样品的晶片上的擦痕状痕迹进行微观分析,发现这些擦痕是由很多小的突起组成的,这些突起的成份构成和上面分析的那处杂质的成份一致,应该也是在晶片被银前就存在于晶片上的[6]。

图4 某125 MHz 样品的镜检图片

图5 对图4 所示的杂质进行SEM 分析的数据

这个样品在刚出厂时,电性能可能是合格的,但使用一段时间后,这些在被银前附着在晶片上的杂质就会逐渐脱落,晶片的参数逐渐劣化,振荡器就有可能出现频偏、跳点、休眠,甚至停振等失效现象[7]。

1.3 由于点胶工序处理不当而导致的振荡器失效案例

某段时间内,接连出现数例某25 MHz 贴片SPXO 失效的案例,这些案例的失效现象基本一致,均为输出波形的占空比异常、频偏,用热风枪对失效样品加热,发现工作温度越高,失效样品的占空比越小。

将样品的工作电压由小向大逐渐地调至3.3 VDC,发现工作电压越高,失效样品的占空比越小。

测试样品内晶片的参数,发现样品内晶片的RR 值偏大,DLD2 值较大,高驱动功率下的RR值是低驱动功率下RR 值的数倍。

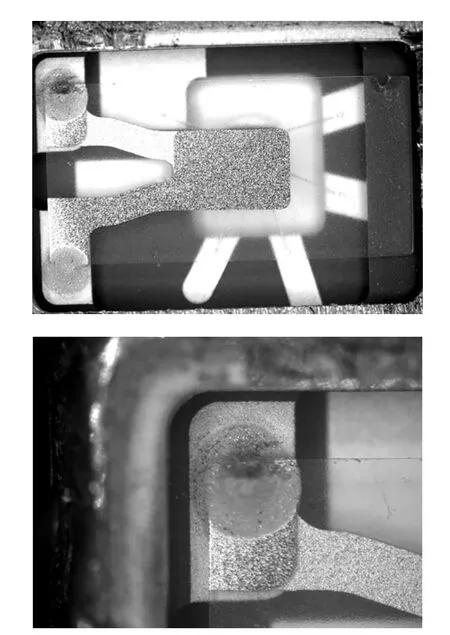

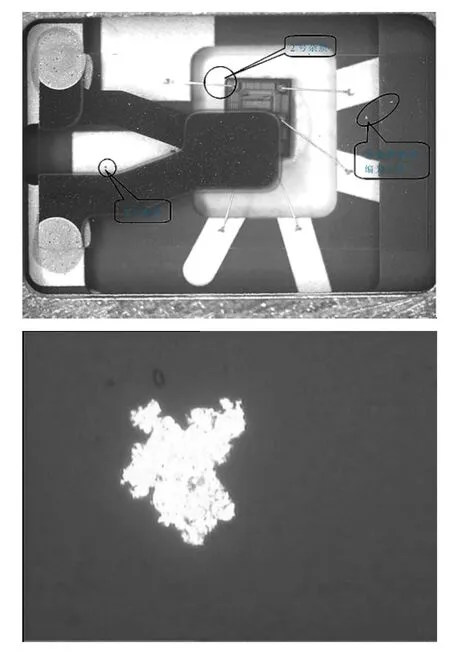

将样品开封后,在显微镜下观察样品内部的晶片,发现这批失效样品中,有的胶点处有破损(如图6 所示),有的胶点附近有受到外力磨擦的痕迹(如图7 所示)。这都有可能导致晶片与陶瓷底座的粘接不牢固。

图6 某25 MHz 样品胶点处有破损

图7 某25 MHz 样品胶点附近有受到外力磨擦的痕迹

如果晶片与陶瓷底座的连接不良,则会导致晶片在振动时的阻力加大,即RR 值增大,当驱动功率加大或对样品加热,或调高样品的工作电压时,晶片的振动幅度加大,由于连接不良而导致的振动阻力也会加大,这会导致样品在高温下停振、高工作电压下工作异常等失效现象。

如果晶片与陶瓷底座的连接点松动,晶片振动时向上的位移量会增大,而向下的位移量不会发生变化,这会导致振动波形的正负半周的振幅不同,这种波形在经过驱动IC 的整形放大部分时,就会输出占比空异常的方波。晶片的振动幅度越大,对占比空的影响越大。

如果晶片与陶瓷底座的联接点松动,在晶片振动时,就有可能在晶片与点胶点处出现一个小气隙。对振荡电路来说,这个小气隙可以等效为在谐振器的一端串联了一个电容,由于这个电容的存在,导致了样品的输出频率发生偏移[8]。

根据以上推断,推测这批样品的失效原因为胶点的粘接质量不佳。

1.4 由于微调工序处理不当而导致的振荡器失效案例

此失效样品在3.3 VDC 工作电压下无输出,但在1.5 VDC 工作电压下可以工作在基频状态下;样品在2.1 VDC 工作电压下可以工作在标称频率附近;样品在2.2~2.5 VDC 工作电压下时,输出不稳定,输出波形异常。在2.6 VDC 工作电压以上,样品停振。将样品多次加电下电后,样品可长时间有正常的输出。

将恢复有正常输出后的失效样品放置在70 ℃高温环境下,加电运行48 h,未发现明显异常。

将样品开封,在显微镜下观察其内部晶片的情况。发现在晶片上的非电极区域上有大量杂质存在。其中,1 号杂质非常薄,形状类似于雪花,杂质的颜色与被银面非常接近,如图8 所示。对此杂质进行能谱分析,发现其主要成分为银,推测此杂质是从被银面上脱落下来的。经分析,样品内的其余杂质与本次的失效机理关联性不大。

图8 某失效样品的镜检图片和晶片上1 号杂质的细节图

石英晶片在振动时,振幅最大的部位是晶片两侧的银电极相重叠的部位,此区域之外的部位,振幅逐渐减弱。如果杂质是附着在两侧银电极重叠的部位上,对振荡器的工作影响较大,一般体现为晶片的RR 值增大,如果杂质附着在此区域外的部位,对振荡器的影响相对较小。如果晶片上被银面上的某区域有银层附着不牢的情况,则晶片振动时此附着不牢的被银区域会以更大的振幅振动,增大了晶片的RR 值,导致晶片的RR 值随着驱动功率的增大而增大,这就会产生样品在低驱动功率(低电压)下工作正常、在高驱动功率(高电压)下停振的现象。随着晶片振动次数的增加,这块附着不牢的被银区域从晶片上脱落,并随机落在晶片上的某处,如果落到了银电极之外的区域外,对晶片振动的阻碍作用就会大大地减小,此时振荡器反而可能有正常波形输出。

根据以上推断,推测样品的失效是因为微调工艺时被到晶片上的银层与原银层粘接不牢导致的,长时间工作后附着不牢的被银层从晶片上脱落并落到晶片远端,此失效品即恢复正常的输出。

2 结束语

石英晶体振荡器的失效模式很多,失效原因也是多种多样,但只要我们把握住其关键工序,协助生产厂家控制好被银前的清洗工序、点胶工序和微调工序这几个关键工序,一定可以有效地提高SPXO 的总体质量,降低SPXO 的失效率。