隧道溶腔填充泡沫混凝土的防水性能及细观特征

2023-11-17易传斌侯勇雷杨杜鹏张书豪崔圣爱

易传斌 侯勇 雷杨 杜鹏 张书豪 崔圣爱

1.四川川交路桥有限责任公司, 四川 广汉 618300; 2.西南交通大学 土木工程学院, 成都 610031

隧道溶腔的填充大多采用砂和低强混凝土,但其自重大、防水性能差。因此,隧道拱顶溶腔填充材料既要满足一定重量,也要具备一定的防水性能。憎水性泡沫混凝土是一种很好的选择。与传统混凝土填充材料相比,泡沫混凝土具有较好经济适用性,可有效减轻隧道拱顶承重,同时因其密度小,施工简便,还可节约人工和时间成本。

泡沫混凝土防水性能的研究主要集中在两个方面:泡沫混凝土配合比优化和通过憎水剂改善材料防水性能[1]。从基体结构本身出发,主要是调整配合比,从而改善混凝土的孔隙结构和晶胶比[2],提高材料的防水性能。从憎水剂的作用方式出发,主要分为表面涂覆和内掺改性。国内外通常选择表面涂覆,通过外覆憎水剂,使混凝土表面形成一层防水薄膜。由于泡沫混凝土表面不平整,导致憎水剂难以涂抹均匀,最终引起防水薄膜老化[3]。内掺改性是将憎水剂当作外加剂与干料搅拌均匀,形成整体性憎水的泡沫混凝土[4]。该方法目前处于起步阶段。与表面涂覆相比,内掺改性可以有效提升泡沫混凝土防水性能,但目前大多数研究仅局限于憎水剂对泡沫混凝土宏观性能的影响,缺乏微观和细观层面上的研究。

本文针对隧道溶腔填充问题,模拟了施工现场泡沫混凝土的制备过程,选取甲基硅酸钠、纤维素、硬脂酸钙、硅氧烷和渗透结晶型活性硅五种憎水剂,分析不同憎水剂与泡沫的兼容性以及憎水剂对泡沫混凝土物理力学性能的影响,并通过CT 测试技术从细观层面分析泡沫混凝土孔隙结构特征。本研究旨在为隧道溶腔填充用泡沫混凝土的设计提供理论依据。

1 试验方案

1.1 原材料

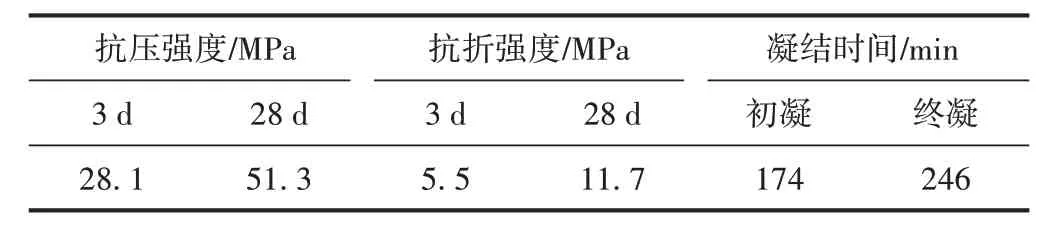

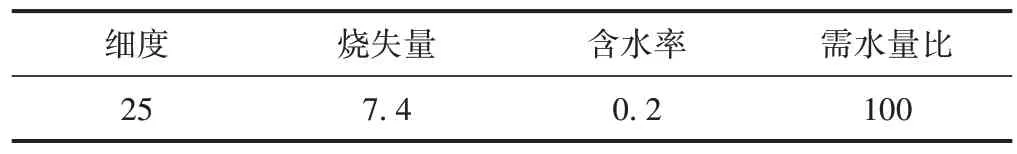

水泥采用P·O 42.5R 普通硅酸盐水泥,粉煤灰等级为Ⅱ级,水泥与粉煤灰的物理性能指标分别见表1、表2;发泡剂为蛋白发泡剂,稀释比例为1∶40;减水剂为减水率30%的聚羧酸减水剂;憎水剂为甲基硅酸钠、纤维素、硬脂酸钙、硅氧烷和渗透结晶型活性硅。

表1 水泥物理性能指标

表2 粉煤灰物理性能指标 %

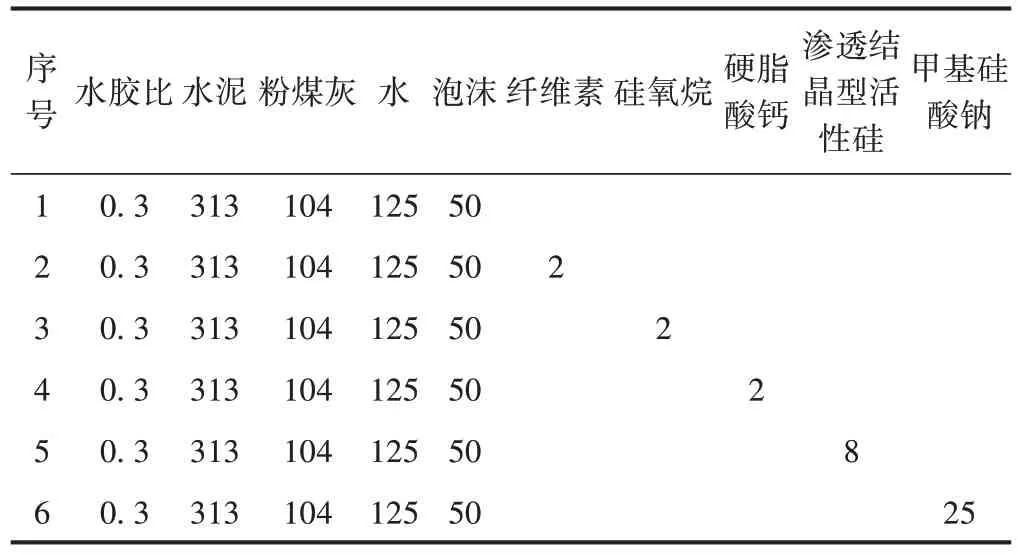

1.2 配合比设计

试验所制备的泡沫混凝土水胶比均为0.3,干密度均为500 kg/m³,矿物掺和料均为胶凝材料用量的25%。各类外加剂掺量均按胶凝材料用量的质量比计算,其中纤维素、硬脂酸钙、硅氧烷掺量均为0.5%,甲基硅酸钠掺量为6%,渗透结晶型活性硅掺量为2%。泡沫混凝土配合比见表3。经试拌确定减水剂掺量为0.1% ~ 0.2%。

表3 泡沫混凝土配合比 kg·m-³

1.3 试样制备

试样制备步骤:①先将甲基硅酸钠制备成浓度8%的水溶液;纤维素、硅氧烷、硬脂酸钙和渗透结晶型活性硅均为粉末。②将水泥、粉煤灰和憎水剂粉末(溶液)投入容积约20 L 的容器中,通过手持式电钻搅拌至均匀。③将水缓慢加入油漆桶内,继续搅拌1.5 ~2.0 min,直至搅拌均匀。④通过发泡机制备1 kg的泡沫,并将泡沫与水泥净浆搅拌2 ~ 3 min,直至料浆表面无白色斑迹浮现,测定泡沫混凝土的流动度。⑤将泡沫料浆浇筑到边长100 mm 的立方体试模中,覆膜预养护48 h后拆模,转入标准养护室内覆膜养护至28 d,即可开始试验。

1.4 物理力学性能测试

根据JG/ T 266—2011《泡沫混凝土》检测泡沫混凝土的流动度、干密度、抗压强度和吸水率。吸水率包括质量吸水率(Wm)和体积吸水率(Wv)。计算公式分别为

式中:Ms为泡沫混凝土吸水饱和后的质量,g;M0为泡沫混凝土烘干后的质量,g;V0为泡沫混凝土自然状态下的体积,cm3;ρw为水的密度,g/cm3。

1.5 孔结构测试方法

孔结构测试采用三英精密仪器公司生产的nanoVoxel-1000 桌面型CT 扫描仪。通过该系统得到不同憎水剂掺量泡沫混凝土的二维图像。泡沫混凝土可以看成由孔隙和泡沫料浆组成的二元多孔介质材料[5]。本文基于CT 测试结果,将所得的断面图以二维灰度图的形式展现。

2 试验结果与分析

2.1 憎水剂对新拌浆体流动度和干密度的影响

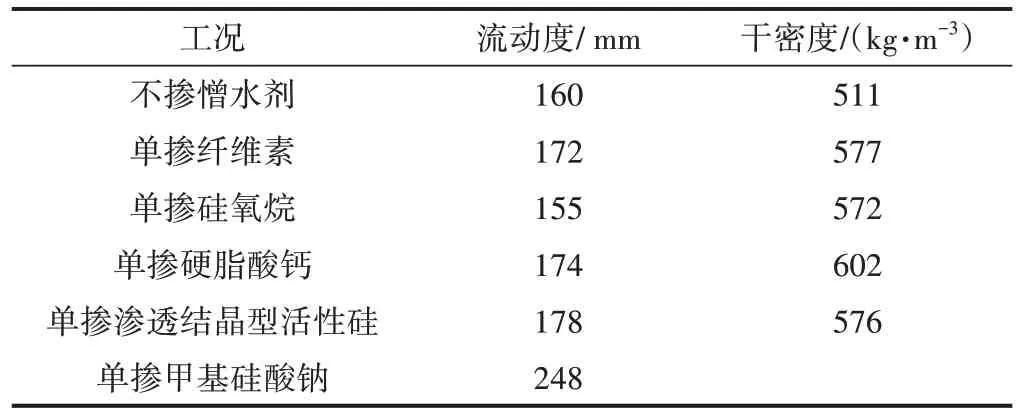

不同工况泡沫混凝土的流动度和干密度对比见表4。

表4 不同工况泡沫混凝土的流动度和干密度对比

根据T/CECS 590—2019《岩溶空洞泡沫混凝土充填技术规程》,泡沫混凝土流动度在150 ~ 200 mm 才能保证施工性能良好。由表4 可知:①单掺不同憎水剂时泡沫混凝土流动性有所差异。单掺甲基硅酸钠对流动度提升效果最明显,与不掺时相比提升了55%,超出了泡沫混凝土正常工作范围,说明甲基硅酸钠与泡沫的兼容性较差。单掺其他憎水剂对于流动度影响不大,且流动度均在泡沫混凝土正常工作范围内,因此以下仅对单掺甲基硅酸钠以外的四种工况进行分析。②单掺纤维素、硅氧烷、硬质酸钙、渗透结晶型活性硅时泡沫混凝土干密度均增大,与不掺时相比,泡沫混凝土干密度依次增大12.9%、11.9%、17.8%、12.7%。这是由于泡沫混凝土干密度与内部孔隙的尺寸和数量密切相关[6]。

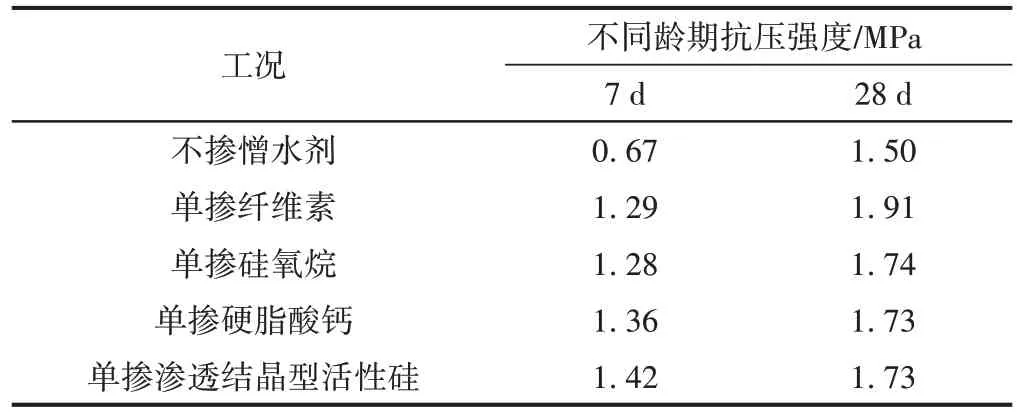

2.2 憎水剂对泡沫混凝土抗压强度的影响

不同工况泡沫混凝土抗压强度对比见表5。可知,与不掺时相比,单掺不同憎水剂时泡沫混凝土抗压强度均增大。单掺渗透结晶型活性硅时泡沫混凝土7 d抗压强度最高,与不掺时相比提高了1.12倍;单掺纤维素时泡沫混凝土28 d 抗压强度最高,与不掺时相比提高了27.3%。这是由于渗透结晶型活性硅与泡沫料浆接触后,能快速渗入基体孔隙,并在其内部结晶,使得基体早期更密实;纤维素作为一种保水增稠材料,能使料浆中水分难以散失,保证了水泥后期充分水化,进一步使基体内连通孔数量减少[7]。

表5 不同工况泡沫混凝土抗压强度对比

2.3 憎水剂对泡沫混凝土吸水率的影响

采用质量吸水率和体积吸水率表征防水效果。二者越低,防水效果越好。单掺不同憎水剂时泡沫混凝土吸水率对比见表6。可知:与不掺时相比,单掺不同憎水剂时泡沫混凝土的质量吸水率和体积吸水率均减小,且质量吸水率和体积吸水率均随养护龄期增长而降低。若以28 d 的体积吸水率来衡量防水效果,四种憎水剂的防水效果由好到差依次为硅氧烷 > 硬脂酸钙 > 纤维素 > 渗透结晶型活性硅。硅氧烷的防水效果最好,与不掺时相比体积吸水率降低74.1%。

表6 不同工况泡沫混凝土吸水率对比

3 泡沫混凝土细观分析

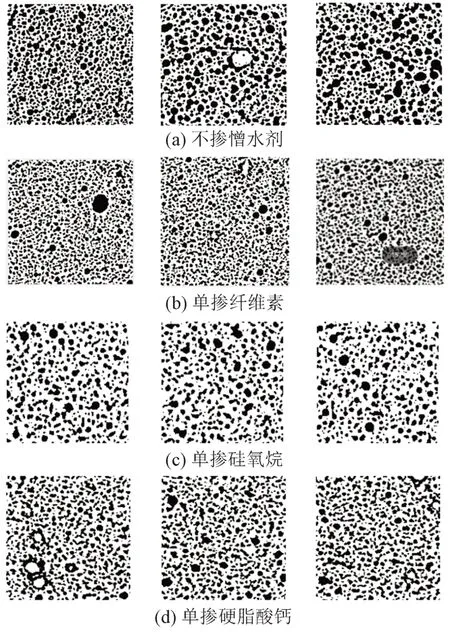

3.1 试样断面细观分析

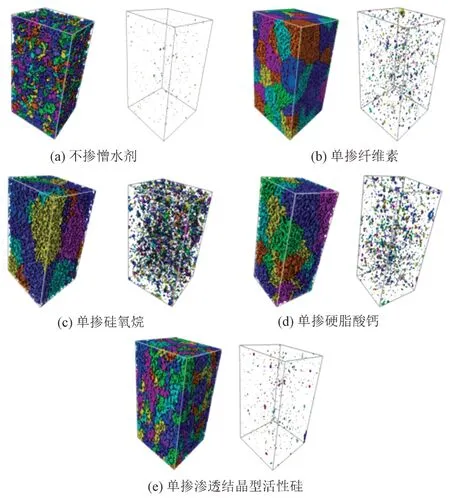

通过CT 测试获得不同工况泡沫混凝土断面图,见图1。单掺每种憎水剂得到400张断面图,为了更加直观地观察孔隙的表象,每种工况选取了3 张具有代表性的断面图,从左到右依次为第100、200、300 张断面图。可知,不掺憎水剂时每个断面中孔隙数量较多、分布杂乱,且存在较多大孔隙。分别单掺纤维素、硅氧烷、硬脂酸钙改性后,泡沫混凝土断面平均孔径明显减小,大孔数量明显变少,这说明单掺纤维素、硅氧烷、硬脂酸钙均可改善泡沫混凝土孔隙结构。掺入渗透结晶型活性硅对泡沫混凝土孔隙结构影响较小。

图1 不同工况泡沫混凝土断面

3.2 孔隙结构特征参数分析

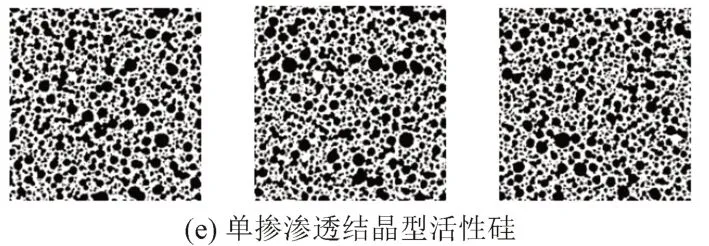

孔隙网络模型可用来近似模拟真实孔隙空间,并在细观尺度上定量描述孔隙结构特征参数。基于单掺不同憎水剂泡沫混凝土的CT 三维图像,结合分水岭算法与图像分析软件Avizo,构建不同工况孔隙网络模型(图2),对孔隙结构特征参数进行量化分析。图2中不同颜色代表不同体积的孔隙及连接孔隙的通道(即喉道)。

图2 不同工况孔隙网络模型

由图2 可知:①不掺憎水剂时泡沫混凝土孔隙分布散乱,小孔居多,整体连通性较好,而分别单掺纤维素、硅氧烷、硬质酸钙后泡沫混凝土连通孔和小孔数量大幅减小,孔隙间连通性变差;②与不掺时相比,单掺渗透结晶型活性硅后泡沫混凝土连通孔的分布及数量无明显变化,小孔占主导且分布散乱。这说明除渗透结晶型活性硅外,其他三种憎水剂均能改善泡沫混凝土孔隙结构,无论是孔隙数量还是孔径均能得到一定程度优化。

不同工况孔隙结构特征参数见表7。可知,掺入憎水剂对泡沫混凝土孔隙结构有一定程度的影响。掺入不同憎水剂后,泡沫混凝土的孔隙率、孔隙数、孔隙平均体积、喉道数均减小。其中单掺硅氧烷对于泡沫混凝土孔隙结构的影响最明显,与不掺时相比,孔隙率、孔隙数、孔隙平均体积和喉道数分别降低46.0%、44.3%、48.7%、94.2%。

表7 不同工况孔隙结构特征参数

综合试样的断面图和孔隙结构特征参数分析结果可知,不同憎水剂对泡沫混凝土防水性能的改善效果由好到差排序为硅氧烷 > 硬脂酸钙 > 纤维素 > 渗透结晶型活性硅。

3.3 孔隙连通性分析

按照连通性,将连通孔分为4 个等级:0 级连通孔指封闭且不与混凝土表面接触的孔隙;1 级连通孔指与一个混凝土表面相连的孔隙;2 级连通孔指连通混凝土两个相邻表面的孔隙;3 级连通孔指连通混凝土两个不相邻表面的孔隙。

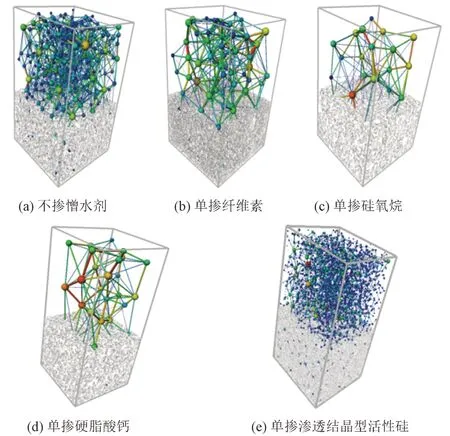

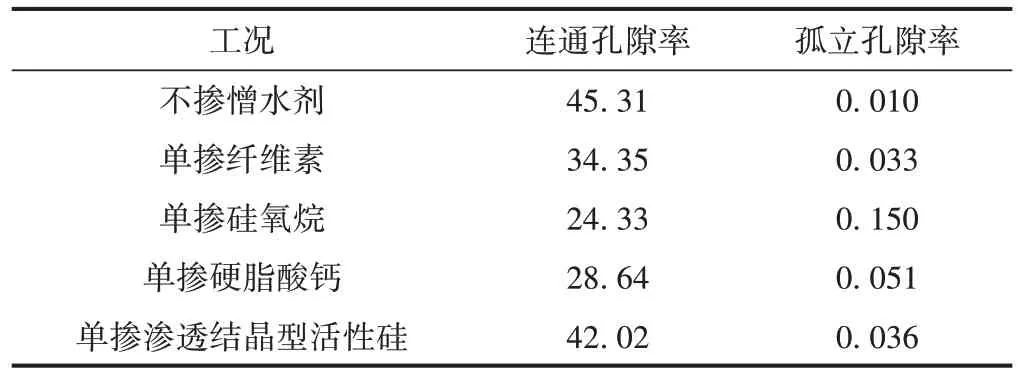

采用图像分析软件Avizo,对通过CT 测试获得的断面中的连通孔和孤立孔进行了识别。由于该软件定义的连通孔类型只能为3 级连通孔,因此下文对连通孔的分析仅考虑3级。不同工况泡沫混凝土连通孔(左图)和孤立孔(右图)模型见图3。其中:不同颜色代表不同孔径的孔隙。

图3 不同工况泡沫混凝土连通孔与孤立孔模型

由图3 可知:①不掺憎水剂时泡沫混凝土孔隙分布规律不明显,整体孔隙结构比较凌乱,但是分别单掺纤维素、硬脂酸钙、硅氧烷后泡沫混凝土连通孔分布较均匀,整体孔隙结构比较有序,其中单掺硅氧烷泡沫混凝土孤立孔占比比单掺纤维素、硬脂酸钙时多。②与不掺时相比,单掺渗透结晶型活性硅后泡沫混凝土连通孔变化较小,孤立孔稍增多,说明单掺渗透结晶型活性硅对孔隙结构影响较小。

连通孔孔隙率为连通孔的体积与泡沫混凝土总孔隙体积之比,孤立孔孔隙率为孤立孔的体积与泡沫混凝土总孔隙体积之比。不同工况泡沫混凝土连通孔孔隙率与孤立孔孔隙率对比见表8。可知,不同工况泡沫混凝土中连通孔的孔隙率远大于孤立孔。单掺不同憎水剂后,泡沫混凝土连通孔孔隙率均比不掺时低。单掺硅氧烷时连通孔孔隙率降幅最大,与不掺时相比降低46.3%。不同工况泡沫混凝土连通孔孔隙率由高到低排序为不掺憎水剂 > 单掺渗透结晶型活性硅 > 单掺纤维素 > 单掺硬脂酸钙 > 单掺硅氧烷。

表8 不同工况泡沫混凝土连通孔孔隙率和孤立孔孔隙率对比 %

4 结论

1)单掺甲基硅酸钠对隧道溶腔填充用泡沫混凝土流动度的影响最明显,与不掺时相比增大了55%,远超出泡沫混凝土正常工作范围,而单掺其他四种憎水剂对流动度的影响不大。这说明只有甲基硅酸钠与泡沫不兼容。

2)单掺纤维素、硅氧烷、硬脂酸钙、渗透结晶型活性硅均能提高泡沫混凝土的干密度与抗压强度。其中,单掺硬脂酸钙时泡沫混凝土干密度增幅最大,与不掺时相比增大了17.8%。单掺渗透结晶型活性硅时泡沫混凝土7 d 抗压强度最高,单掺纤维素时28 d抗压强度最高,与不掺时相比,两者分别增大了1.12倍和27.3%。

3)单掺纤维素、硅氧烷、硬脂酸钙、渗透结晶型活性硅均能有效改善泡沫混凝土的防水性能。其中,单掺硅氧烷时防水效果最明显,与不掺时相比体积吸水率降低74.1%。若以28 d 的体积吸水率来衡量防水效果,不同憎水剂防水效果由好到差排序为硅氧烷 >硬脂酸钙 > 纤维素 > 渗透结晶型活性硅。

4)单掺纤维素、硅氧烷、硬脂酸钙、渗透结晶型活性硅均可有效改善泡沫混凝土的孔隙结构,孔隙率均不同程度降低。单掺硅氧烷时泡沫混凝土防水效果最优,与不掺时相比,孔隙率、孔隙数、喉道数与孔隙平均体积均变小,孔隙率降低46.0%,连通孔孔隙率降低46.3%。