大直径中空直孔掏槽爆破破岩过程分析

2023-11-17孟海利孙鹏昌薛里康永全

孟海利 孙鹏昌 薛里 康永全

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081;2.中国铁道科学研究院集团有限公司 高速铁路轨道系统全国重点实验室, 北京 100081

掏槽爆破是隧道掘进爆破施工过程中的关键环节,掏槽爆破效果和效率直接决定隧道掘进的效率。采用大直径中空直孔掏槽爆破时,预先在掌子面掏槽区域钻大直径孔,为掏槽孔爆破创造临空面并削弱炮孔所受的夹制作用。大直径中空直孔能起到降低爆破振动、改善掏槽爆破效果的作用[1-2]。大直径中空直孔掏槽爆破振动和开挖效果与其破岩过程紧密相关。

对空孔掏槽爆破破岩过程的研究经历了从静态到动态逐步深入的过程。Langefors 等[3]将掏槽爆破作用下岩体的状态分为抛掷、破碎和塑性变形三类,在较长时间内该研究成果是我国掏槽爆破设计的主要参考依据。文献[4-7]采用砂浆水泥试件开展模型试验,研究直眼掏槽爆破破岩过程,为直眼掏槽爆破力学模型建立以及参数优化提供了理论基础。文献[8]简化了直眼掏槽爆破破岩过程,建立了掏槽爆破排渣过程的物理模型。文献[9]建立了微差起爆条件下空孔直眼掏槽爆破的力学模型。文献[10-11]建立了槽腔形成的物理模型,研究了高压爆生气体作用下槽腔内碎石的抛射过程。文献[12]分析了大空孔螺旋掏槽爆破机理,建立了首爆掏槽孔爆破力学模型。文献[13]对九孔掏槽爆破进行了数值模拟,验证了传统柱状装药应力波传播理论。文献[14]通过数值模拟分析发现,岩体初始开裂和向邻近空孔运动是成腔过程的早期阶段。文献[15]对空孔螺旋掏槽爆破成腔过程进行数值模拟,得到炸药爆炸过程中腔体形态变化过程。文献[16-17]分析了空孔掏槽爆破过程中岩体损伤演化机理,得到空孔附近岩体主要受拉破坏。文献[18]分析了含空孔直眼掏槽爆破的破岩机理,发现掏槽区岩体破坏是裂隙区和空孔附近岩体应力集中、自由面效应和碎胀空间效应共同作用的结果。既有文献对空孔直眼掏槽爆破岩体破碎和抛掷过程的研究以物理和力学模型为主,直观反映岩体破碎和抛掷动态过程的研究少见报道。

本文采用理论分析方法建立了大直径中空直孔掏槽爆破破岩过程的力学模型,采用FEM-SPH 耦合算法开展破岩过程中岩体破碎和抛掷的数值模拟。研究成果为合理确定大直径中空直孔掏槽爆破参数提供理论依据。

1 爆破破岩过程力学模型

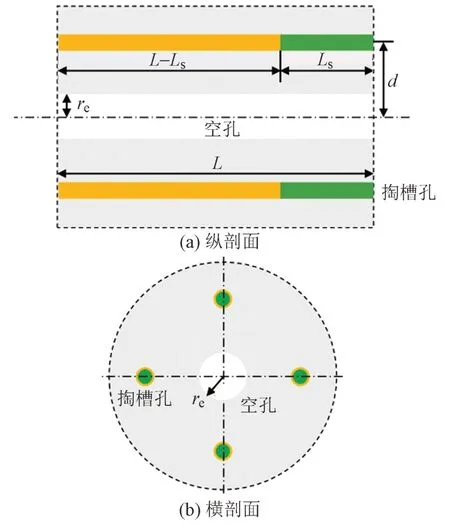

炮孔典型布置形式见图1。其中:L为炮孔长度;LS为填塞段长度;re为空孔半径;d为掏槽孔与空孔间距。

图1 炮孔典型布置形式

根据炮孔典型布置形式建立大直径中空直孔掏槽爆破破岩过程力学模型。假定:①掏槽孔起爆后,仅靠其动力作用即可完成掏槽范围内岩体的破碎和端部爆破漏斗的形成;②端部爆破漏斗内的岩体碎块在自重作用下离开槽腔,槽腔内其余岩体碎块在爆生气体作用下被抛出;③在爆生气体作用下槽腔内被抛出的所有岩体碎块作为一个整体看待。

1)端部爆破漏斗形成阶段

大直径中空直孔掏槽爆破最终形成的槽腔轮廓见图2。其中:D为槽腔直径;H为端部漏斗深度。

图2 最终槽腔轮廓

掏槽孔正向、反向起爆后形成的端部爆破漏斗深度Hd、Hi分别为[6]

式中:Cp为岩体纵波速度;vdw为爆轰波速度;Lrw为稀疏波传播的距离;k为爆生气体多方指数。

掏槽孔起爆后端部爆破漏斗的底面积(Sb)约为掏槽孔至空孔之间区域的面积,计算式为

式中:rc为掏槽孔半径。

爆破漏斗的顶板形状一般不规则,顶板面积(St)计算式为

式中:rf为非空孔方向爆破破坏范围的最大尺寸。

2)槽腔岩块抛掷阶段

在爆生气体膨胀压力作用下,槽腔内岩体碎块克服侧向摩擦力被抛出槽腔。槽腔形成过程见图3。其中:Ff为侧向摩擦力;Feg为爆生气体膨胀压力。

图3 槽腔形成过程

爆生气体膨胀压力产生的冲量(Ieg)、侧向摩擦力产生的冲量(If)计算式分别为

式中:ru为最终槽腔半径;P为爆炸荷载;f为侧向摩擦系数。

掏槽孔爆破范围内岩体质量为M。根据冲量定理得到槽腔内岩体初速度(v0)为

受自由面影响的区域长度为Lfs,在内部气体膨胀压力作用下该区域岩块克服侧向摩擦力向外运动。运动至x位置时,岩块所受合力(Fx)为

式中:ν为岩体泊松比。

根据式(8)和牛顿第二定律,得到岩体运动方程

其中:t为时间;ρ1为岩体密度。

岩块运动速度的边界条件为vx=v0(x= 0)。其中:vx为x位置岩块运动速度。根据式(7)—式(9)即可求得岩块运动速度为0时岩块运动距离。

2 数值模拟

2.1 FEM-SPH耦合算法

炮孔近区一定范围内的岩体采用光滑粒子流体动力学(Smooth Particle Hydrodynamics,SPH)算法模拟。中远区岩体采用有限单元法(Finite Element Method,FEM)模拟。SPH 算法是一种插值算法,任一宏观变量的场函数均可通过一组无序点上的积分插值来确定[19]。

FEM-SPH 耦合算法逻辑见图4。计算过程中耦合界面处通过Tied Interface 算法传递SPH 颗粒和FEM中单元之间的力学信息,并保证两者间的位移和变形协调。

图4 FEM-SPH耦合算法逻辑

2.2 模型建立

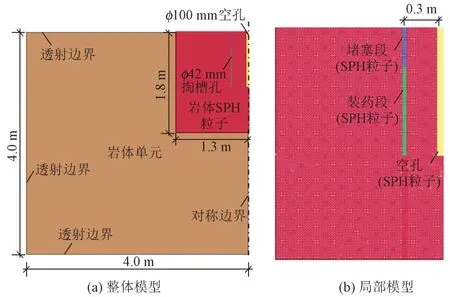

在有限元软件中采用1/2 对称模型(图5)模拟大直径中空直孔掏槽爆破的破岩过程。

图5 数值模型

模型中掏槽孔和空孔长度均为1.0 m,掏槽孔填塞段长0.3 m,装药段长0.7 m。模型共划分53 560个单元、156 654个节点和48 420个SPH粒子。

2.3 参数确定

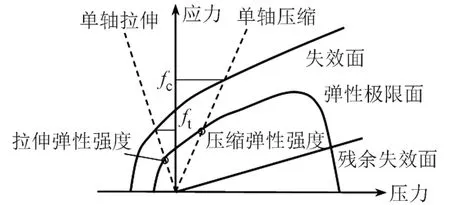

岩体采用RHT(Riedel-Hiermaier-Thomamodel)模型进行模拟,RHT 模型综合考虑了岩体在破坏过程中所具有的应变硬化、应变率敏感性、压缩损伤软化等特性,并引入了失效面、弹性极限面和残余失效面三个控制破坏面[20],见图6。其中:fc为单轴压缩强度,ft为单轴拉伸强度。RHT模型参数见表1。

表1 岩体参数

图6 RHT模型中的控制破坏面

2 号岩石乳化炸药爆轰过程采用JWL(Jones-Wilkens-Lee)状态方程描述,其爆轰压力(PJWL)计算式为

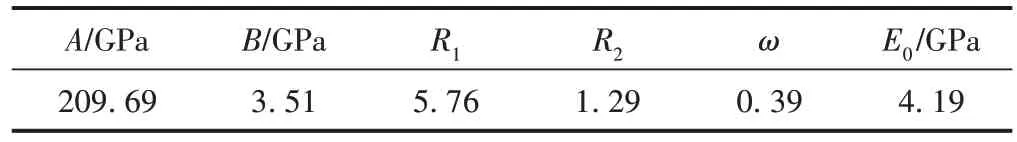

炸药材料采用*MAT_HIGH_EXPLOSIVE_BURN和*EOS_JWL关键字描述。炸药参数见表2。

表2 炸药参数

空气采用*MAT_NULL 模型和Linear Polynomial状态方程[式(11)]描述。空气压力(Pa)计算式为

空气参数见表3。其中:ρ2为空气密度。

表3 空气参数

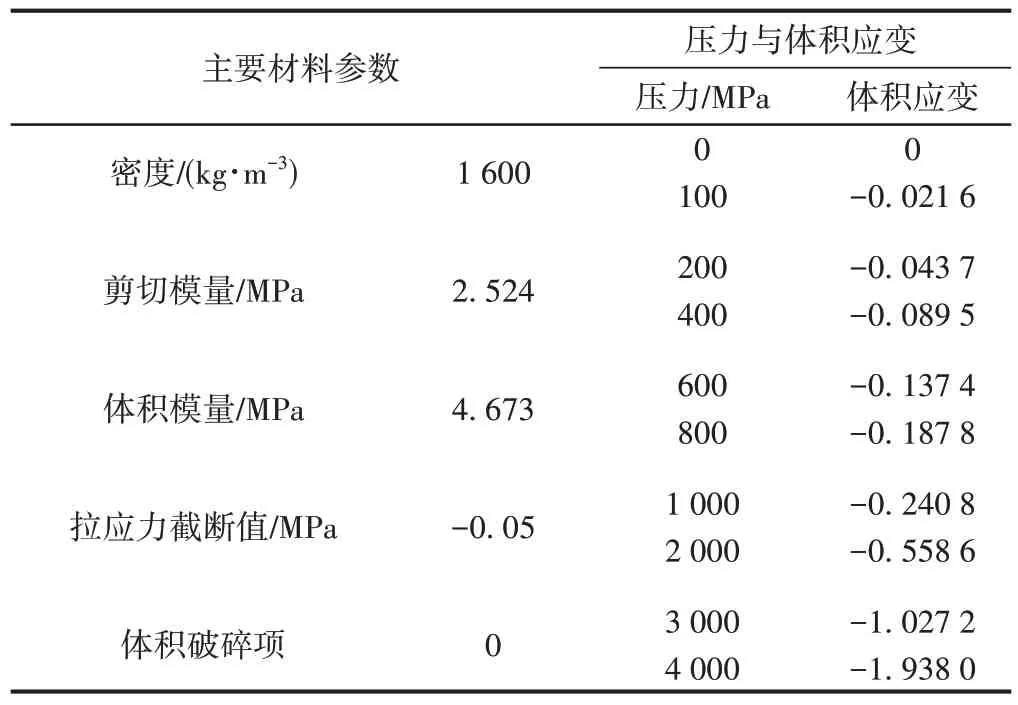

填塞材料属于可受压不能受拉的散粒体,采用*MAT_SOIL_AND_FOAM 模型模拟。填塞材料参数见表4。

表4 填塞材料参数

2.4 模拟结果分析

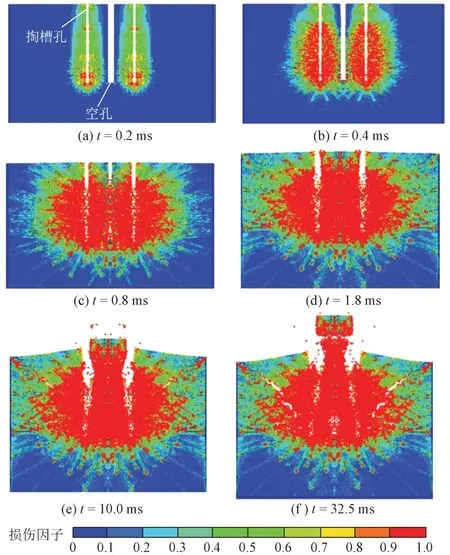

大直径中空直孔掏槽爆破破岩过程见图7。其中:t为起爆后的时间。可知:起爆后约0.2 ms,自孔底产生的爆轰波向孔口传播;起爆后约0.4 ms,掏槽孔周围岩体不同程度破坏,掏槽孔和空孔间的岩体损伤因子几乎全部达到1.0;起爆后约0.8 ms,掏槽孔周围岩体破坏范围扩大,掏槽孔和空孔间破坏岩块向空孔移动;起爆后约1.8 ms,掏槽孔周围岩体破坏范围进一步扩大,空孔空间被掏槽孔和空孔间破坏岩块完全占据,炮孔端部岩块向自由面方向鼓起;起爆后约10.0 ms,掏槽孔周围岩体中贯通裂隙基本完成,槽腔形态基本形成,端部岩块向自由面方向运动;起爆后约32.5 ms,掏槽孔周围岩体中裂隙贯通完成,槽腔形态完全形成,端部岩块向自由面方向完全抛出,槽腔内其余岩块向自由面方向运动。

图7 大直径中空直孔掏槽爆破破岩过程

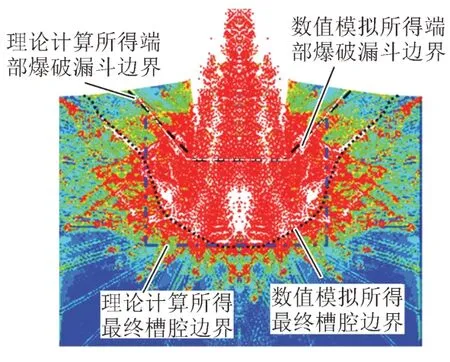

大直径中空直孔掏槽爆破最终形成的槽腔形态见图8。由式(1)—式(4)计算出的端部爆破漏斗边界(黑色虚线)和最终槽腔边界(蓝色点划线)也绘于图中。

图8 最终形成的槽腔形态

由图8 可知,理论计算所得端部爆破漏斗边界与数值模拟所得漏斗边界基本一致,但理论计算所得最终槽腔边界与数值模拟所得槽腔边界存在差异。数值模拟所得最终槽腔边界呈倒立钟形,更符合最终槽腔边界的实际观测情况[10]。

3 结论

1)建立了大直径中空直孔掏槽爆破破岩过程的力学模型,将破岩过程分为端部爆破漏斗形成和槽腔岩体抛掷两个阶段。

2)采用FEM-SPH 耦合算法的数值模拟方法能够直观展示大直径中空直孔掏槽爆破岩体破裂、鼓起、向空孔移动、抛掷等全过程。

3)理论计算所得端部爆破漏斗边界与数值模拟所得漏斗边界基本一致,但理论计算所得最终槽腔边界与数值模拟所得槽腔边界存在差异。数值模拟所得最终槽腔边界呈倒立钟形,更符合最终槽腔边界的实际观测情况。