金属矿井火灾疏散路径模拟与研究

2023-11-17姜培根蔚登峰刘新龙甘明日张永亮

姜培根 蔚登峰 刘新龙 甘明日 姚 奇 张永亮

(1.山东黄金矿业(玲珑)有限公司,山东 烟台 265409;2.青岛理工大学机械与汽车工程学院,山东 青岛 266520)

深井火灾是金属矿山业重要危险因素之一。矿井火灾严重威胁着地下工人和工业财产的安全[1-3]。一旦发生地下火灾,矿山井巷将形成高温烟气环境,其中含有毒窒息气体和有害烟雾颗粒[4-6]。由于矿井巷道为受限空间,火灾产生的烟气和热量难以及时排出,高温烟气在巷道内迅速蔓延至整个矿井,大量的烟气会逐渐降低井下的能见度,地下空间的疏散风险也在逐渐增加,极大地影响井下工作人员对逃生路线的判断,导致井下工作人员无法进行安全疏散,严重威胁井下工人的生命[7-8]。因此,对金属矿山火灾风险及安全疏散路线的研究尤为迫切。

国内外的专家学者们采用数值模拟、构造模型等方法对矿井火灾和人员疏散进行了大量研究。许多学者从风速、巷道分岔角度、热释放速率等角度对巷道火灾的烟气流动、风流控制等方面进行了大量研究。Zhao等[9]通过对纵向通风隧道中的烟气分叉流的研究,提出了一种可以预测烟气分岔流的特征长度的模型;Huang等[10]通过建立火源功率为1.72~6.04 kW的小型实验来研究分支巷道的顶板温度,并提出了将无量纲通风速度分为两部分的预测模型。

对于人员疏散的研究,为了更准确地预测在紧急疏散中花费的时间,许多学者使用很多不同的模型来对此进行研究。Li等[11]通过对两种行为倾向(熟悉度与攻击性)的研究,提出了一种基于扩展CA的行人疏散仿真模型;Hua等[12]提出了一种危险区域风险评估的联合概率模型并建立了改进后的二维CA模型,将危险区域的风险概率与演化规则进行耦合来模拟疏散过程。Cheng等[13]通过模拟了几种基于社会力量模型(SFM)的场景,以评估中国北京“奥林匹克公园站”的行人疏散风险为例,开发了一种集行人踩踏概率和行人伤亡为一体的定量行人疏散风险评估模型。Gai等[14]考虑了疏散预警传播的影响和健康后果的计算,提出了一个基于区域毒云释放疏散模型的疏散预警评估框架;Wang等[15]使用Pyrosim与Pathfinder进行模拟,对现有的疏散风险评估模型进行了改进,提出了一个多出口火源—地点选择模型。

通过对相关文献的分析,对于疏散风险的研究多应用于学校、公寓、高层建筑、地铁等场所,目前对地下矿井火灾的研究较少。由于地下矿井的疏散过程与地上建筑不同,所以建立地下矿井火灾疏散风险模型至关重要。此外,本文提出了一种新的地下矿井火灾疏散风险评估方法,并对疏散风险模型进行了改进,能够直观地展示井下不同巷道的疏散风险分布。

本文在前人的研究基础上利用火灾动力学软件Pyrosim建立金属矿山模型模拟矿井火灾并观察其温度、CO浓度、烟气可见度在矿井中的变化,基于温度、CO浓度对矿井每个区域进行风险评估,利用Pathfinder进行火灾疏散模拟,得出若干疏散路径,对得出的若干条疏散路径的风险值进行加权计算比较得出最佳(风险值最低)的一条路径。

1 疏散风险模型

发生火灾时,空间内的人员能否安全疏散,取决于必须安全疏散时间(REST)和可用安全疏散时间(ASET),为保障人员能够安全疏散,就必须要RSET≤ASET。ASET是指从火灾开始到火灾环境恶化到以至于井下人员再也无法疏散的持续时间,也可以认为是从火灾开始到火灾产生的危险因素威胁到人员无法疏散的持续时间,RSET是火灾发生后井下人员疏散到安全区域所需的时间。Zhang 等[16]提出可以用安全出口时间(ASET)与所需安全出口时间(RSET)的关系来表达疏散风险。它也可以被认为是从火灾开始到危险因素危及疏散的持续时间。需要RSET的火灾模型或现场模拟可以确定ASET。火灾疏散风险研究主要包括火灾数值模拟、人员疏散模拟和疏散风险计算。首先,研究确定火灾场的温度、一氧化碳(CO)等有害气体在矿井中的浓度分布变化,通过Pyrosim模拟火灾确定各个区域的ASET。然后,通过Pathfinder模拟井下疏散,得到原本在不同区域的人员疏散情况,确定这些区域的RSET。最后,根据疏散风险来比较各个疏散路线的风险值来确定最佳逃生路线,该模型也可以计算矿井内部人员的疏散风险。

1.1 可用安全疏散时间(ASET)

矿井火灾中造成井下人员伤亡的主要因素是快速蔓延至大部分巷道的有毒烟气。在这些有毒烟气中,最致命的气体是高浓度的CO、CO2,而往往当CO2还没达到致命浓度时,CO就已经达到致命浓度,因此井下人员必须在CO达到致命浓度前疏散。所以,本文以烟气中CO浓度、温度为指标计算风险值。本研究认为CO浓度到达500×10-6,温度达到60 ℃是危险的。本研究在前人的研究基础上,将ASET的计算进行了改进,引进了火灾人员极限忍耐时间公式,提出了一种新的ASET计算方法。

式中,Tco为该区域的CO浓度首次达到临界值5×10-4mol/mol的时间;Tt为该区域的烟气温度首次达到临界值60 ℃的时间;tco为在该区域内吸入最高浓度CO气体的极限忍耐时间;tT为在该区域承受最高温度的极限忍耐时间;ρco为该区域CO的浓度;T为该区域的温度。

1.2 必须安全疏散时间(REST)

当井下最后一个人员完成疏散,到达安全区域即整个疏散过程完成。REST可以分为识别时间、预动作时间和动作时间,如图1所示。

图1 火灾疏散时间Fig.1 Fire evacuation time

式中,Tr为识别时间,为火灾发生后人员识别所需要的总时间,即人员接收火灾报警器信号所需的时间;Tpre为井下人员开始采取行动之前的一段时间,即从火灾通知发布到井下人员开始采取疏散行动之间的一段时间;Tm为井下疏散开始到最后一个人员疏散至安全区域之间的时间。

疏散人员的反应速度等多种因素都会影响预动作时间。在本研究中,假设人员在感知到警报和信号后立即对疏散做出反应,因此,本研究假设预动作时间为0。

当火势发展到一定程度时,会产生大量的热量和烟气。矿井内的烟雾探测器会被激活并发出火灾报警信号,井下人员会被告知火灾开始,这就是识别时间。由于探测器不同,因此在此阶段识别时间的确定是基于数学统计[17]。前人[18]对探测器的识别时间进行了大量的研究,并提出了火灾识别时间的计算式:

式中,g为重力加速度,通常取9.8 m/s2;u为烟雾从天花板穿过探测器的速度,m/s;R为探测器到火源中心的径向距离,m;H为建筑地板到天花板的距离,m;α为火灾生长系数;Cp为室外环境空气比热;T∞、ρ∞为室外环境空气温度和密度。

在本文中,烟雾从天花板穿过探测器的速度为1.5 m/s,探测器到火源中心的径向距离为3 m,建筑地板到天花板的距离为3 m,火灾生长系数为0.046 89 kW/t2,由式(5)计算得出火灾识别时间为38.67 s。

1.3 井下疏散风险模型

疏散风险不同于一般的风险评估。一般的风险评估模型,量化标准是将危险事件发生的概率乘以该事件可能造成的后果。而目前关于建筑火灾疏散风险的研究大多只与RSET和ASET有关[19],但这2个参数只能帮助确定建筑物的整体疏散风险,不能帮助确定矿井内各个区域的疏散风险。本研究提出了一种新颖的矿井火灾疏散风险评估方法,该方法直接反映了不同区域初始人员的疏散风险,并通过加权的方法计算了这些区域的疏散风险,利用这些区域的疏散风险可以判断出矿井的最佳逃生路线。

矿井火灾时的疏散风险评估:

式中,Rtotal为井下的总疏散风险;n为被划分的总区域数;λ(x)为整体疏散的加权系数,表示x区域的人数与建筑总人数之比;R(x)为最初位于x区域的人员疏散风险。

式中,m为最初位于x区域的人们完成疏散的总路径数;η(l)为疏散权重系数,通过选择路径l疏散的人数与初始区域x的总人数之比计算得出;Rpath(l)为初始位于x区域的人员走路径l完成疏散时的疏散风险。

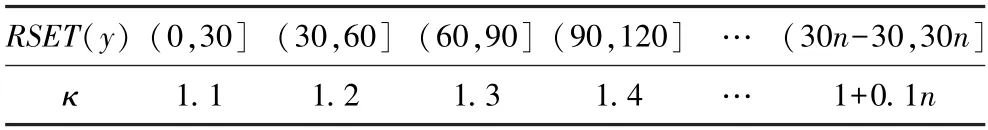

式中,RSET(y)为原本位于x区域的人在y区域的滞留时间;ωt(y)表示疏散路径l是否经过y区域,如果经过,ωt(y)=1,否则为0;Tpath(l)为原位于x区域的人员使用路径l完成疏散所需的时间;ASET(y)为原位于x区域的人员通过路径l到达y区域所需的安全疏散时间;RSETbefore(y)为原位于x区域的人员通过路径l到达y区域所需的总疏散时间;Rh为每条路径的最大疏散时间,研究者可以根据实际情况选择一个值,本研究设为5;κ为系数,人员在区域y停留的时间越长,κ越大,为了便于量化,表1给出了κ的取值范围。

表1 κ值范围Table 1 Value range of κ

2 矿井火灾疏散模拟

2.1 建立模型

2.1.1 工况介绍

某典型金属矿井下现采用人工推车+电机车运输方式,328井和808盲井井下配有ZK1.5-6/250型架线式电机车4台,349井和289盲井井下配有ZK1.5-6/250型架线式电机车3台,矿废石装入0.55 m3翻斗式矿车,由电机车牵引至中段车场,由各竖井罐笼接力提升至地表。中段铺设15 kg轻轨,轨距600 mm,3‰重车下坡。地表采用汽车公路运输方式。某典型金属矿井下现采用机械抽出式通风方式,侧翼对角式通风系统,现有K40-11型轴流式风机1台,安装在349北风井内。井下采用局扇辅助通风,风机型号为JK58-No.4。

2.1.2 物理模型

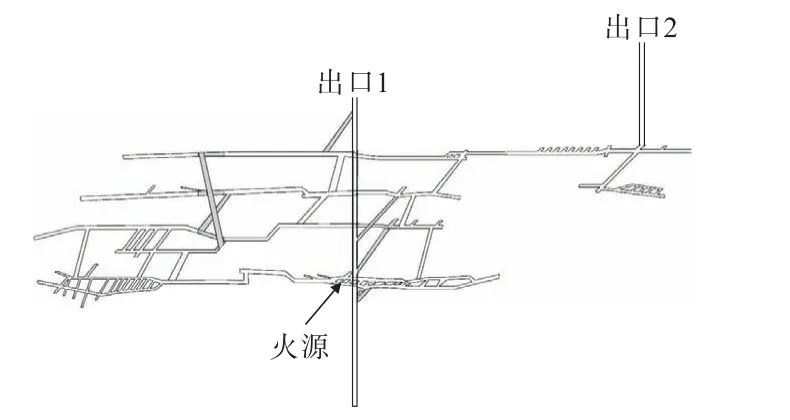

根据该矿山的具体情况,建立矿山外部及内部巷道模型。由于矿山外部模型不影响巷道烟气流动,所以在建模中为了节约时间,在不影响数值模型结果的准确性条件下,对模型做出了适当的简化。

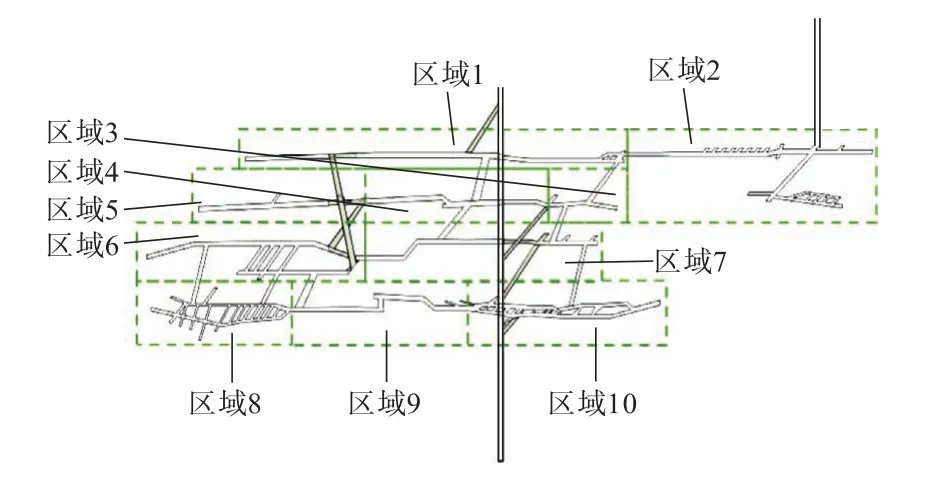

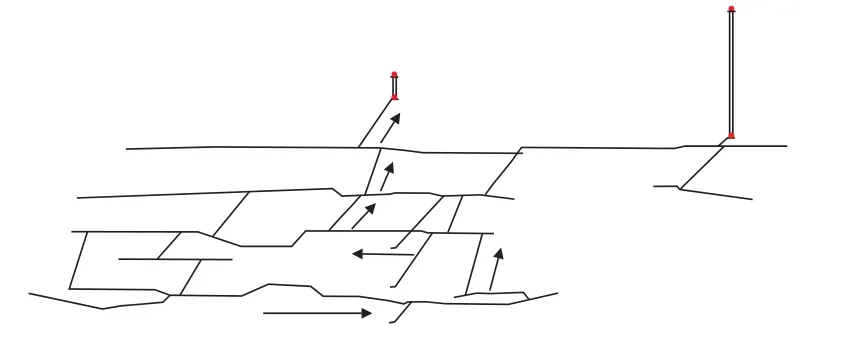

根据矿山的大致尺寸,如果将矿山视为一个区域设置网格,网格数将会太多,FDS无法计算,所以将网格分为10个矩形计算区域来减少网格数,以此避免不必要的计算时间。由于在FDS模拟中网格的大小直接影响了计算结果的精度(网格越小,结果越精确),所以本文尽可能将网格设置得很小,设置的网格大小为1 m×1 m×1 m,总网格数为219 251。由于矿山的通风系统为两翼对角式通风系统,边界条件为在-402 m中段设置主扇,风量为22.12 m3/s,竖井处设置局扇,风量为17.2 m3/s,在-433 m与-468 m的连接天井处设置局扇,风量为8.6 m3/s,在-468 m与-503 m的东西处连接天井各设1个局扇,风量为8.6 m3/s,模型图如图2所示。

图2 矿井模型Fig.2 Mine model

式中,Q为火源热释放速率;α为火灾发展系数;t为火灾发展时间。

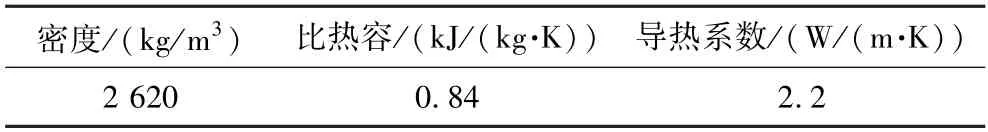

火源的选择应遵循在最坏情况假设下选择最容易发生火灾的地点的原则。一般情况下,井下所有人员完成疏散所需的总距离越长,人们在紧急情况下的疏散就越困难。因此,火源设置在-503 m中段的中间位置,大小为1 m×1 m×1 m,此处发生火灾对整个矿山的危害是最大的,并且逃生路线最长,本研究采用非稳态模型中的t2火模型,将此模拟火源的总功率设为8 MW,火灾增长等级选用快速火,0.046 89 kW/t2,由式(10)可得t=413.01 s,即火源在413.01 s时达到最大热释放速率8 MW。最后,假设火灾发生时外部温度为20 ℃,压力为标准大气压,矿井壁面设置为井下常见的花岗石,其热物理性质的参数见表2,模拟时间为1 200 s。

表2 巷道壁面岩石物理参数Table 2 Rock physical parameters of the roadway walls

为了能更加具体准确地分析模拟结果并计算各个区域的疏散风险值,我们将矿井进行了区域划分,如图3所示。在火灾模拟之前设置了切片及测点,以便于分析剖面及测点位置的温度、CO浓度、能见度等参数在井下的动态分布情况。

图3 矿井区域划分Fig.3 Mine area division

2.2 火灾模拟结果分析

2.2.1 温度分析

本文采用X=1.6 m处的温度分布云图来进行分析,如图4所示。可以看出,火灾发生后,由于火势较大,产生大量的烟气,烟气迅速扩散,由于通风系统的影响,烟气不会扩散到竖井和盲井内,而是顺着风流逐渐蔓延至回采工作面,并逐渐向上扩散。当t=66.4 s时,火源处附近成为高温区域,并将热量顺着风流方向向回采区扩散。t= 530.4 s时,烟气蔓延至整个回采工作面,并致使区域8、9全域达到人体最大耐受温度,即60 ℃。t=1 107.4 s时,烟气逐渐蔓延至-402 m水平阶段,顺着风流逐渐流向盲井出口,烟气充满了矿井,高温使得许多逃生巷道变得难以承受。

图4 矿井X=1.6 m处温度云图Fig.4 Temperature cloud at X=1.6 m

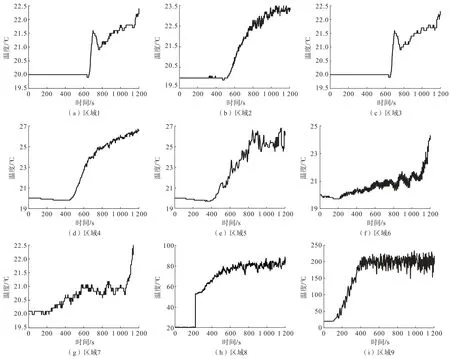

矿井内各个区域的温度变化如图5所示(只列出有变化的区域),可以看出,区域9、区域8分别在t=187.8、329.8 s时达到了人类最大耐受温度60 ℃,而其他区域均未达到,在疏散时可以优先考虑这些区域。

图5 矿井温度变化Fig.5 Temperature changes

2.2.2 CO浓度分析

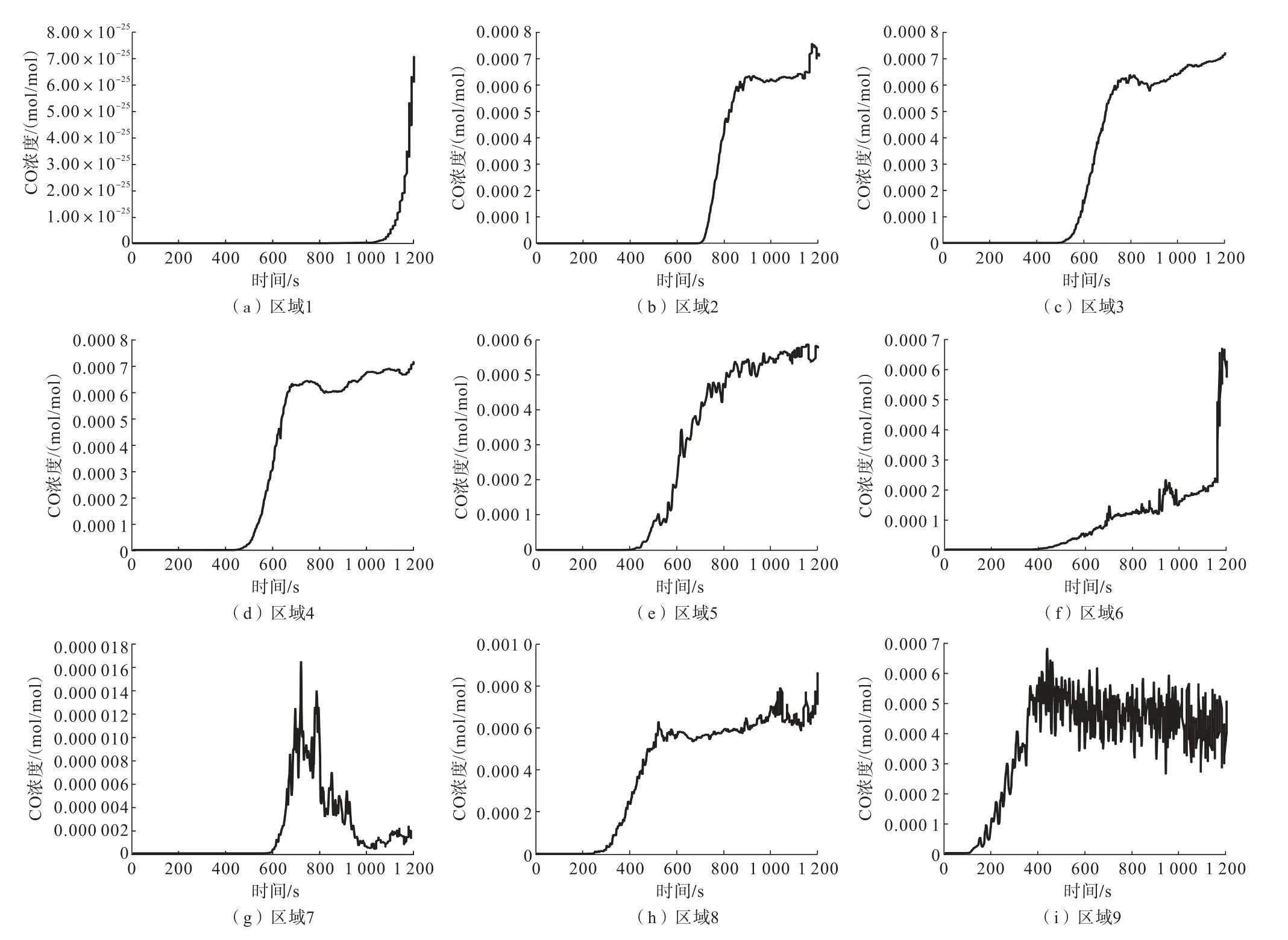

矿井火灾中各区域的CO浓度的变化如图6、图7所示。

图6 矿井X=1.6 m处CO浓度分布云图Fig.6 CO concentration distribution cloud at X=1.6 m

图7 矿井CO浓度变化Fig.7 CO concentration changes

可以看出,当火灾发生时,由于区域8、区域9距离火源较近,所以上述区域的CO浓度最先发生变化。随着火势的发展,其他区域的CO浓度也开始逐渐升高。当t=330.5 s,CO充满了整个回采工作面并顺着风流向上流动。t=452.6 s时,区域8、区域9的CO浓度全部达到了人体最大耐受浓度,即5×10-4mol/mol。t=755.2 s时,区域5、区域8的CO浓度全部达到了人体最大耐受浓度,并且顺着风流向盲井区域扩散。t=1 134.3 s时,CO顺着风流扩散至盲井出口,至此CO充满个矿井,严重影响井下人员呼吸,疏散工作极具挑战性。

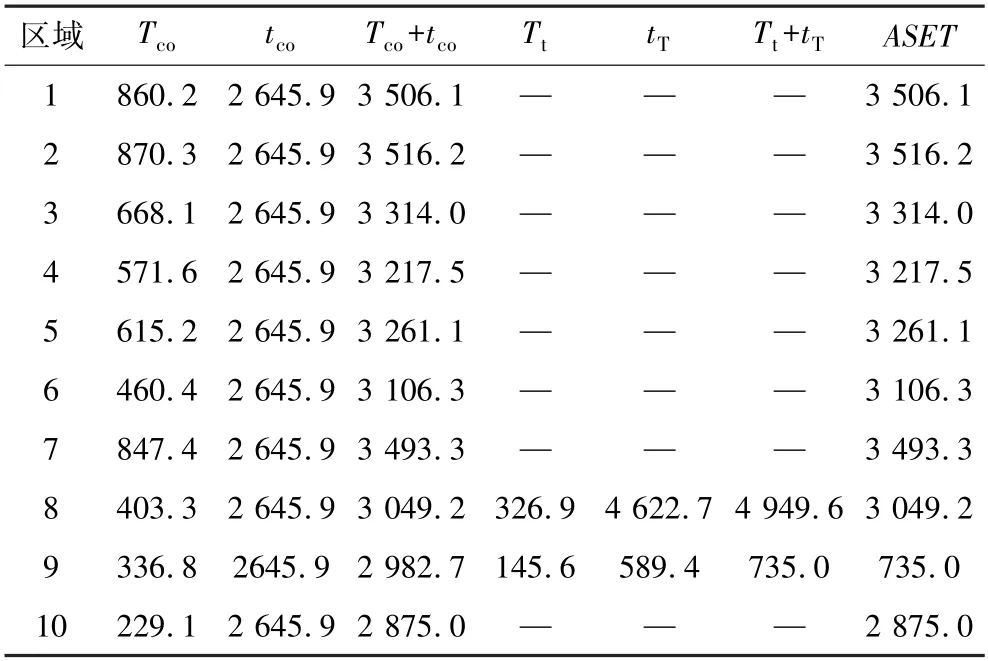

根据模拟结果得到的CO浓度与温度值的变化并结合式(2),计算出了各区域的可用疏散时间如表3所示。

表3 各个区域的ASETTable 3 ASET for each areas

2.3 疏散风险计算

在本文中我们选择用Pathfinder软件来进行疏散模拟研究,因为Pathfinder可以导入FDS模型,两个软件可以在相同环境下同步模拟,分析出人员疏散的相关数据,増加了结果的科学性,这样既科学,又直观的结果,可以得出人员疏散的最佳时间,减少人员伤亡[20]。

根据某典型金属矿的井下巷道通风系统来建立井下疏散仿真模型,由于-400 m水平以上的巷道已经开采结束,这些巷道已经被封堵,所以此次模拟只涉及还在使用的巷道,即-400 m中段以下。

据矿山的实际生产情况设置井下人员密度,同一工作时间井下最多有60个工作人员同时工作,在不同区域设置不同人员密度,设置人数如表4所示,共60人同时在井下工作。

表4 井下人员分布Table 4 Distribution of underground personnel

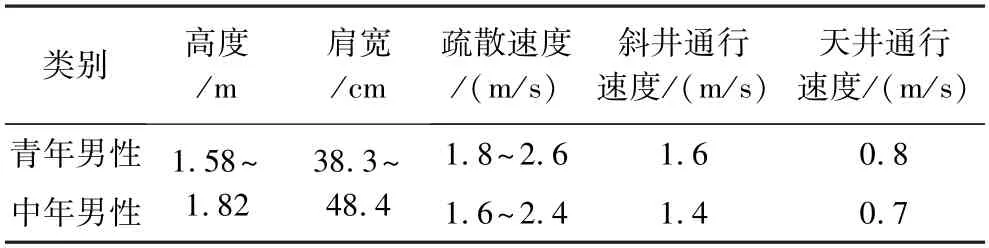

由于井下的疏散环境较差,如照明不够、巷道道路不宽敞且存在积水现象,所以井下人员的逃生速度要较地上逃生速度慢,但是,处于危机情况下,井下人员逃生意识强烈会采取跑步的方式来进行疏散,在矿井中由于斜巷与人行天井的角度比较大,所以疏散速度会较直巷慢一些。故根据SFPE手册[21]和矿山实际工程状况,结合相关文献,得到矿井人员疏散的相关参数设置情况如表5所示。由文献[21]的研究结果可知,在火灾疏散过程中人员疏散速度主要受温度的影响,即温度不同逃生速度不同如式(11),所以我们在Pathfinder中根据式(11)的计算结果对各区域的在不同时间的速度系数(默认值为1)进行了设置。

表5 疏散人员参数设置Table 5 Parameter settings for evacuees

式中,Ts为火场温度,℃;T0为井下常温,20 ℃;v0为正常行走速度,取平均最低速度 1.7 m/s;vmax为最高疏散速度,取青年、中年男性的最高速度的平均值2.5 m/s;Te1为造成不适的温度,取30 ℃;Te2为造成伤害的温度,取60 ℃。

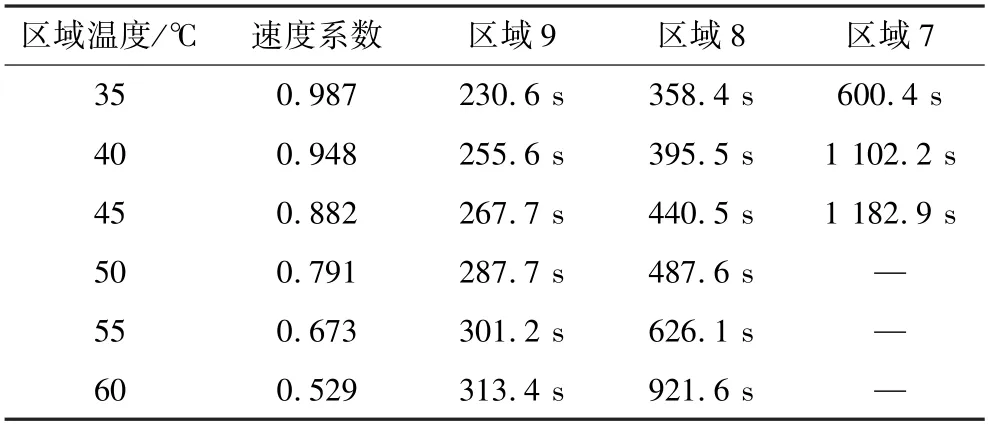

根据式(11)对各区域分别设置了当区域温度在35、40、45、50、55、60 ℃时的速度系数如表6。

表6 速度系数变化Table 6 Variation of speed coefficient

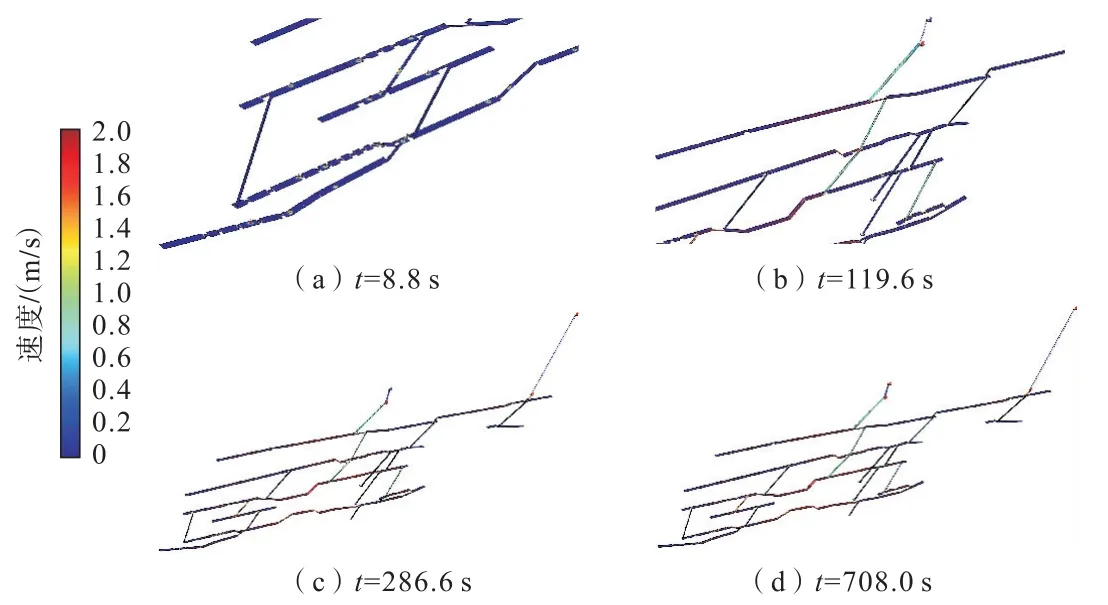

图8为井下60名工作人员疏散的过程中的4个特征时间截图,可以看出在8.8 s时,井下人员的疏散方向已经很明确地显示出来,不同区域的人在按照不同路线随机疏散并向选择好的安全出口行进。在119.6 s时第一位井下人员从竖井出口逃出,完成疏散,286.6 s时井下一半人员完成疏散,到708.5 s时所有人员完成疏散。

图8 井下疏散过程Fig.8 Evacuation process of the mine

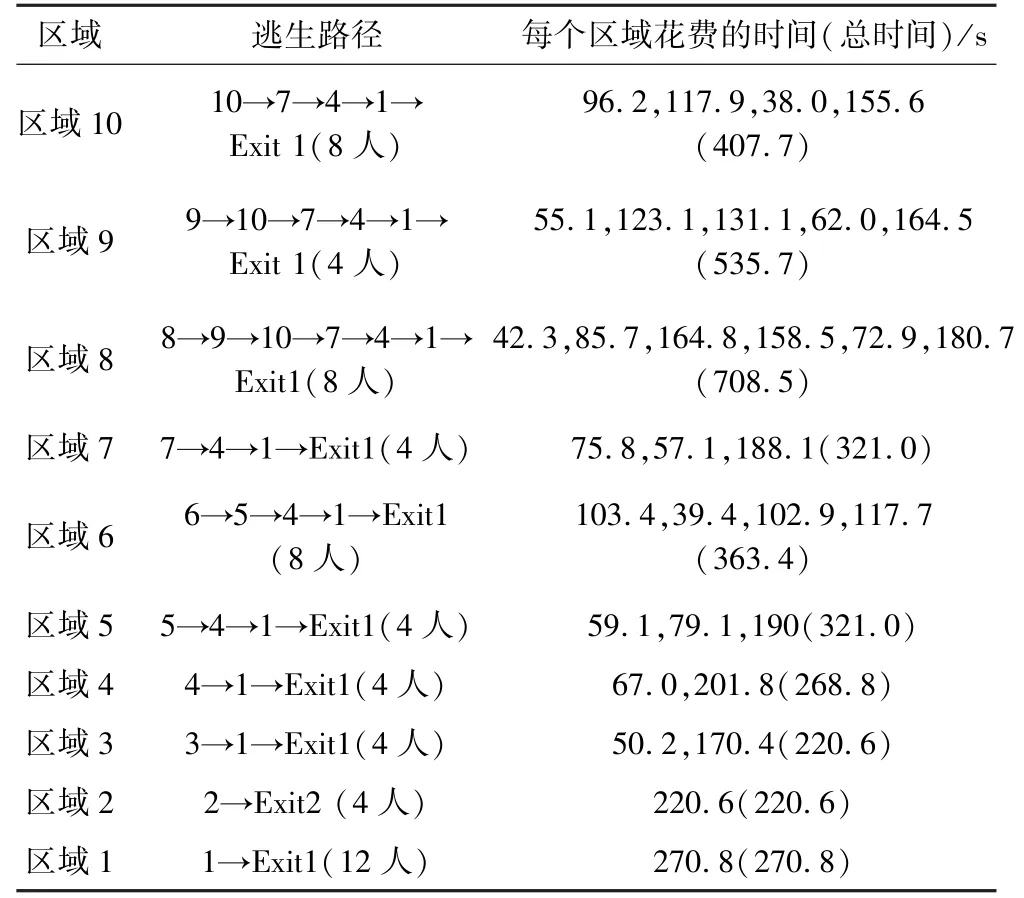

根据疏散模拟结果,表7列出了各区域人员的逃生路线及在各区域所用的时间。根据式(7)~式(9),可以确定原位于y区域的人员疏散风险值。由表3、表7中的数据,可以计算出位于不同区域的人群的疏散风险如图9所示。

表7 井下不同区域人员的疏散情况Table 7 Evacuation of people in different areas of the mine

根据图9所显示的各区域的疏散风险来看,由于区域9为距离火源最近的区域且为高温烟气最先流入的区域,所以疏散风险值较高,明显大于其他区域的疏散风险值,这与上文模拟分析得出的结论相吻合。

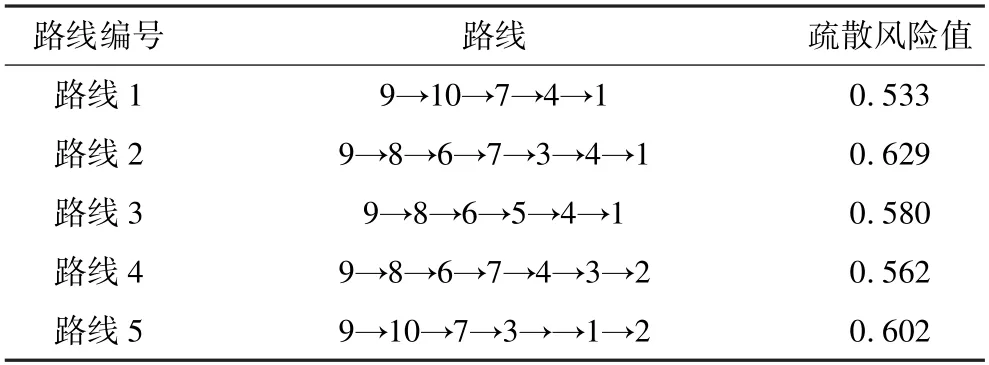

我们根据疏散模拟所呈现的疏散路线列出了可行的疏散路线如表7,并对这些路线的风险进行加权比较得出最佳疏散路线。根据表8得出的各疏散路线的疏散风险值进行比较得出:路线1<路线4<路线3<路线5<路线2,即路线1的疏散风险值最低为最佳疏散路线,如图10所示。

表8 疏散路线风险值Table 8 Risk values for evacuation routes

图10 井下最佳疏散路线Fig.10 Best underground evacuation route

3 结 论

本文在前人的研究基础上,提出了一种新的矿井火灾疏散风险评估方法。更直观地展示了矿井不同区域的疏散风险分布,提出了一种矿井避灾路线选择模型,可为今后矿井火灾数值模拟研究提供参考。

以某典型金属矿为研究对象,使用Pyrosim软件建立金属矿山避灾模型,同时在最坏情况假设下选择最容易发生火灾的地点来模拟矿井火灾,并观察其温度、CO浓度、烟气可见度在矿井中的变化,基于温度、CO浓度对矿井每个区域进行风险评估。利用Pyrosim模拟结果与Pathfinder进行耦合来进行模拟火灾疏散,同时考虑了个体之间的差异,通过对疏散模拟结果分析得出若干可行的疏散路径,对得出的若干条疏散路径的风险值进行加权计算比较得出最佳(风险值最低)的一条路径。

(1)随着火势的发展,受通风系统的影响,高温烟气会顺着风流方向蔓延至井下其他区域;由于风流的稀释,温度随着与火源的距离的增大而减小。

(2)在火灾模拟中,只有区域5、8、9分别在t=87.8、329.8、945.9 s时达到了人类最大耐受温度60℃,而大部分区域都达到了CO的人体最大耐受浓度,可见CO浓度对井下人员疏散的影响很大,疏散时有必要佩戴供氧面罩等自救器。

(3)在疏散模拟中,第一位井下人员从竖井出口逃出的时间是119.6 s,井下一半人员完成疏散的时间是317.6 s,井下同时工作的60名工作人员全部疏散完成的时间为708 s,约为12 min。

(4)根据模拟结果计算出位于不同区域的人群的疏散风险,并对各疏散路线进行加权比较综合得出实例矿山的井下最佳疏散路线为:二十二中段平巷→二十二中段与二十一中段之间的右侧人行通风材料天井→二十一中段平巷→二十一中段与二十中段之间的中侧人行通风材料天井→十九中段平巷→进风竖井。