3D打印铜尾矿砂混凝土的物理力学性能分析

2023-11-17梁霄龙方光秀

吕 娜 李 笑 梁霄龙 原 雪 方光秀 宋 兵

(1.新乡职业技术学院建筑学院,河南 新乡 453006; 2.河南理工大学土木工程学院,河南 焦作 454000;3.中国建筑第五工程局有限公司,湖南 长沙 410004;4.吉林化工学院工程管理专业,吉林 吉林 132022;5.延边大学工学院,吉林 延吉 133002)

增材制造技术通常被称为3D打印技术,用于在连续层中直接从数字模型制造3D结构。美国测试与材料协会将增材制造技术定义为连接材料以从3D模型数据中制造物体的过程,增材制造技术最初开发于20世纪80年代,已成功应用于航空航天、汽车制造、生物医学和食品等行业,目前,增材制造技术已成为现代结构中不可或缺的一部分[1-3]。3D打印混凝土因其无模板施工、较少的劳动力需求以及实现建造艺术复杂结构等优势,已成为建筑行业数字化转型的颠覆性技术,3D打印技术在建筑行业越来越受欢迎,与将混凝土浇筑到模板中的传统方法不同,3D打印混凝土将结合数字技术和材料技术,在不使用昂贵模板的情况下进行自由形式施工,使结构或构件的自由度更高[4-6]。赵宇等[7]发现碳纳米管(MWCNTs)是一种性能优良的纳米材料,将其掺入3D打印混凝土中不仅会对基体内部微裂纹的生成和扩展以及3D打印混凝土的宏观力学性能产生显著影响,而且会影响新拌3D打印混凝土的流变性能。孙晓燕等[8]深入研究3D打印混凝土永久模板叠合梁受力性能后认为,打印模板上部层间缺陷是影响叠合梁抗弯承载能力及破坏失效的关键部位,3D打印混凝土层条界面几何尺寸影响叠合梁应力分布。

铜尾矿是铜矿石选矿过程中产生的固体废弃物,铜尾矿又被称作铜尾砂,是天然铜矿石经粉碎、选别后产生的粉状或砂砾状固体废弃物。2019年中国固废处理行业的数据显示,我国每年铜尾矿排放量已达2.24亿t。铜尾矿堆积不仅占用大量农田和林地,而且尾矿中所含的重金属以及尾矿表面含有的浮选药剂会对尾矿库周边生态环境造成严重危害,尾矿的大量堆积也会使得尾矿库不堪重负,易引发滑坡、泥石流等地质灾害[9-12]。王德法等[13]为解决天然砂石量逐渐降低、固体废弃物日益增加的难题,以铜尾矿为研究对象,用铜尾矿材料替代地聚物混凝土中天然骨料,对铜尾矿地聚物混凝土展开研究,结果表明铜尾矿材料替代地聚物混凝土中的天然骨料具有可行性,铜尾矿地聚物混凝土性能的影响因素排序为:碱激发剂模数>细骨料>粗骨料。朱街禄等[14]研究了铜尾矿的物理、化学性质,对铜尾矿在水泥基材料中的应用进行了分析与展望。铜尾矿含有丰富的矿物成分,可作为矿化剂、铁质原料、代替黏土生产水泥熟料,铜尾矿可降低水泥熟料烧成温度,提高熟料质量和产量。铜尾矿含有与火山灰质材料相似的矿物物相,用作混合材可降低水泥生产成本,铜尾矿作为细集料或掺合料用于混凝土,具有较好的强度特性和耐久性能。利用铜尾矿制备加气混凝土、蒸压灰砂砖、蒸养标准砖等新型墙体材料,可节约大量能源与资源。

本文选取铜尾矿砂作为细骨料替代部分天然河沙,制备了3D打印铜尾矿砂细骨料混凝土,铜尾矿砂的替代率分别为0%、10%、20%、30%,对其坍落度、凝结时间、静态屈服应力、抗压强度、层间黏结强度进行了测试,分析了力学性能和微观结构。

1 试验材料与试验方法

1.1 试验材料

水泥:P·O 42.5普通硅酸盐水泥,28 d抗压强度为49.5 MPa,烧失量为25%。粉煤灰:F类Ⅱ级粉煤灰,其28 d活性指数为80%。硅灰:比表面积为23.4 m2/g。铜尾矿砂:表观密度为2 814 kg/m3,堆积密度为1 145 kg/m3,含泥量为3.8%。试验物料主要化学成分见表1。河沙:中沙,细度模数为2.75,含泥量为0.7%,堆积密度为1 495 kg/m3。乳胶粉:白色粉末,固含量大于98%。

1.2 配合比

3D打印铜尾矿砂混凝土配合比如表2所示,其中细骨料为铜尾矿砂和天然河沙,铜尾矿砂替代率分别为0%、10%、20%、30%。

1.3 测试方法

3D打印喷头直径为15 mm,打印速度为5 cm/s,3D打印铜尾矿砂细骨料混凝土的凝结时间测试参照GB/T 50080—2002《普通混凝土拌合物性能试验方法标准》[15],采用贯入阻力仪进行测定,坍落度测试依据GB/T 2419—2005《水泥胶砂流动度测定方法》[16]规定,使用混凝土流变仪对3D打印铜尾矿砂细骨料混凝土进行流变性能测试,将3D打印混凝土视为宾汉姆流体[17]。静态屈服应力测试对3D打印混凝土持续剪切60 s,测得其静态屈服应力。

抗压强度试验在万能试验机上进行,按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》[18],测量其养护28 d的抗压强度,抗压强度采用100 mm×100 mm×100 mm的立方体试件,根据GB 50367—2006《混凝土结构加固设计规范》[18]进行界面黏结强度测试,3D打印铜尾矿砂细骨料混凝土的体积密度和表观孔隙率测试的试件尺寸为40 mm×40 mm×40 mm,首先将试件烘干12 h,测定试件的质量M1。将试件在真空压力容器中浸入水中饱和24 h,并测量饱和样品的质量M2。然后将饱和试件测定悬浮质量M3。体积密度V和表观孔隙率P由式(1)和式(2)计算获得,最后通过扫描电镜进行微观性能测试。

2 试验结果与讨论

2.1 坍落度和凝结时间

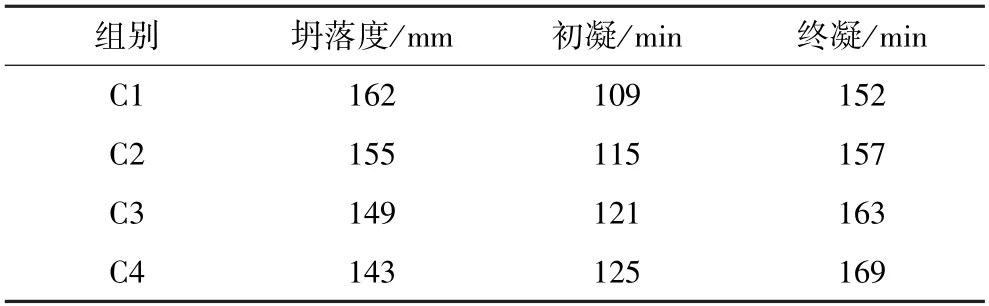

表3为3D打印铜尾矿细骨料混凝土的坍落度和凝结时间试验结果。用铜尾矿部分替代细骨料制备的混凝土具有较高的形状保持能力和良好的泵送性能。铜尾矿掺量的增加降低了3D打印铜尾矿细骨料混凝土的坍落度,与C1组相比,C2、C3和C4组的坍落度分别减小了4.3%、8.0%和11.7%。此外,铜尾矿砂具有高吸水特性,因此坍落度随着混凝土中铜尾矿砂掺量的增加而降低。另一方面,随着铜尾矿砂掺量的增加,3D打印混凝土的凝结时间增加,C2、C3和C4组的初凝和终凝时间均高于C1组,C2、C3和C4组混凝土的初凝时间较C1组分别增加了5.5%、11.0%和14.7%,终凝时间较C1组分别增加了3.3%、7.2%和11.2%,凝结时间的增加不会显著影响3D打印铜尾矿细骨料混凝土的可建造性。

表3 3D打印铜尾矿砂细骨料混凝土的坍落度和凝结时间Table 3 Slump and setting time of 3D printed copper tailings sand fine aggregate concrete

2.2 静态屈服应力

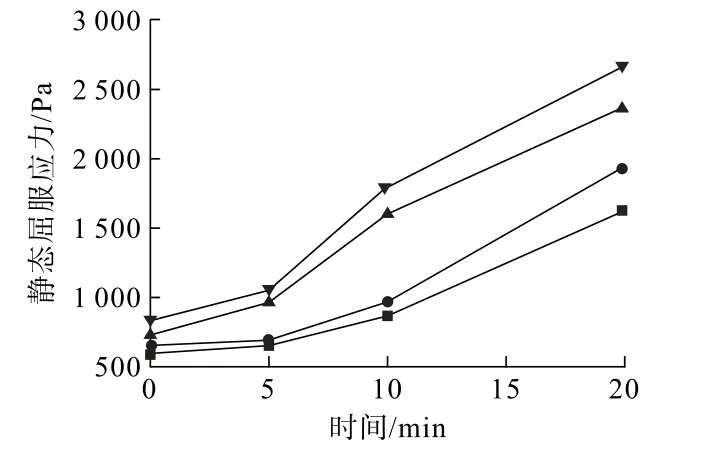

图1为3D打印铜尾矿细骨料混凝土的静态屈服应力随时间的变化曲线。可以看出,铜尾矿细骨料混凝土的静态屈服应力随着铜尾矿砂掺量的增加而增加。静态屈服应力被定义为从静止状态开始混凝土流动所需的临界应力,并且静态屈服应力值与浆料中的游离水含量、颗粒的絮凝和反应过程有关。这里,尽管铜尾矿砂的掺加使混凝土的凝结时间增加,反应速率随着铜尾矿砂掺量的增加而降低,但由于铜尾矿砂的不规则形状,吸收了混凝土中的游离水,减少了混凝土中的游离水会加速颗粒之间的内部摩擦,并增加剪切应力和黏度,因此静态屈服应力随着铜尾矿砂掺量的增加而增加[19]。

图1 3D打印铜尾矿砂细骨料混凝土的静态屈服应力Fig.1 Static yield stress of 3D printed copper tailings sand fine aggregate concrete

2.3 抗压强度

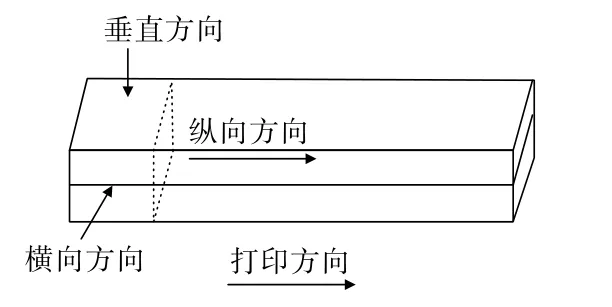

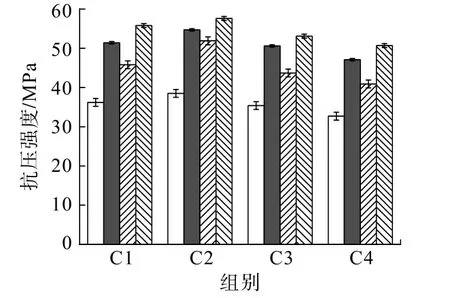

图2为3D打印铜尾矿砂细骨料混凝土的打印方向,图3为养护28 d后3D打印铜尾矿砂细骨料混凝土在横向、纵向、垂直方向和浇铸成型试件的抗压强度测试结果。铜尾矿砂掺量为10%的C2组的抗压强度最高,与C1组相比,C2组的抗压强度在横向、纵向和垂直方向上分别提高了6.4%、6.4%和13.3%。铜尾矿砂掺量超过10%时,3D打印铜尾矿砂细骨料混凝土试件的抗压强度降低。C3组浇铸成型试件的抗压强度较C1组降低了4.8%。同时,与C1组相比,3D打印的C4试件在纵向、横向和垂直方向上的抗压强度分别降低了9.7%、8.4%和10.7%,抗压强度降低的原因是铜尾矿砂的水化反应速率较低。因此,当铜尾矿砂掺量超过10%时,混凝土抗压强度随着铜尾矿砂掺量的增加而降低。从图3还可以发现,在所有测试方向上,浇铸成型试件的抗压强度均高于3D打印试件的抗压强度,这可能与打印喷嘴在打印过程中形成的孔隙有关,因此3D打印试件的抗压强度低于浇铸成型试件。此外,3D打印铜尾矿砂细骨料混凝土具有各向异性,其中的抗压强度值随测试方向的变化而变化。除浇铸成型试件外,纵向方向上的抗压强度值在所有混凝土中最高,横向方向上的抗压强度值在所有混凝土中最低,纵向方向与打印方向上的一致性决定了其较高的抗压强度特性,由于在挤出过程的压力引起的在打印方向上的密实度较高。相比之下,横向方向上的抗压强度最低,可能与相邻打印层之间存在孔隙率或孔隙增加的薄弱层有关[20]。

图2 3D打印铜尾矿砂细骨料混凝土的打印方向Fig.2 Printing direction of 3D printed copper tailings sand fine aggregate concrete

图3 3D打印铜尾矿砂细骨料混凝土的抗压强度Fig.3 Compressive strength of 3D printed copper tailings sand fine aggregate concrete

2.4 黏结强度

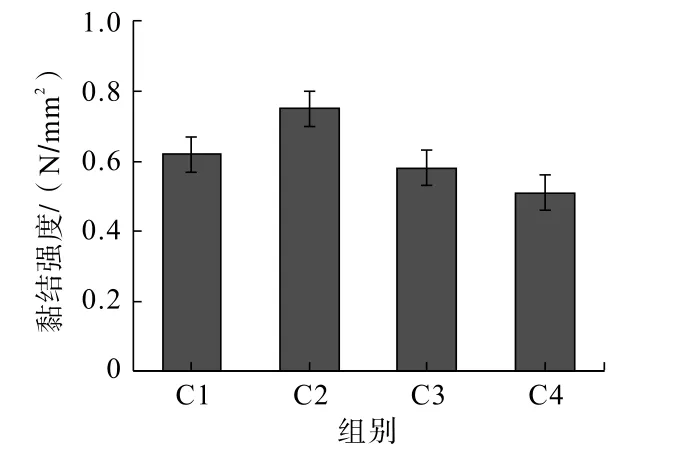

3D打印铜尾矿砂细骨料混凝土中的层间区域较为薄弱,导致在横向方向上的黏结强度和抗压强度较低。铜尾矿砂掺量对3D打印混凝土层间黏结强度的影响测试结果如图4所示。

图4 3D打印铜尾矿砂细骨料混凝土的黏结强度Fig.4 Bond strength of 3D printed copper tailings sand fine aggregate concrete

从图4可以看出,铜尾矿砂掺量为10%的C2组的黏结强度最高,层间黏结强度随着铜尾矿砂掺量的增加呈现先增加后降低的趋势,该趋势与抗压强度测试结果一致,与C1组试件相比,C2组的层间黏结强度增加了21%,C3和C4组分别降低了6.5%和17.7%。

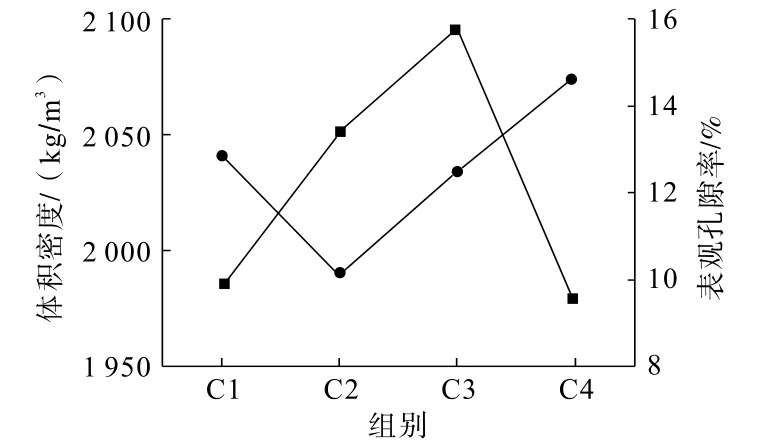

2.5 体积密度与表观孔隙率

图5为3D打印铜尾矿砂细骨料混凝土试件的体积密度和表观孔隙率。通常,3D打印混凝土的表观孔隙率值大于传统模铸试件,这是由于在逐层打印过程中,在打印层之间引入了不可避免的孔隙。研究发现,3D打印混凝土由大量的大孔和不规则形状的大孔隙组成。根据试验结果,表观孔隙率的变化趋势与抗压强度规律相似,其中C2组具有最低的表观孔隙率,C4组具有最高的表观孔隙率。与对照组C1相比,C2组的表观孔隙率降低了21.7%,C3组的表观孔隙率略低于C1组,而C4组的表观孔隙率较C1组增加了14.0%。这表明掺加少量的铜尾矿砂表现出微填充效应,并降低了3D打印试件的表观孔隙率。相比之下,过量掺加铜尾矿砂会使3D打印试件的孔隙率增加,3D打印铜尾矿砂细骨料混凝土表观孔隙率的变化规律与体积密度成反比。

图5 3D打印铜尾矿砂细骨料混凝土的体积密度和表观孔隙率Fig.5 Volume density and apparent porosity of 3D printed copper tailings sand fine aggregate concrete

2.6 SEM微观测试分析

3D打印铜尾矿砂细骨料混凝土的SEM微观照片如图6所示。C1和C2组显示出较为致密的微观结构,随着铜尾矿砂掺量的提高,可以从C3和C4组中观察到一些微裂纹和破碎的形态,这可能与3D打印铜尾矿砂细骨料混凝土的抗压强度和层间黏结强度的降低有关。

3 结 论

(1)用铜尾矿部分替代细骨料制备的混凝土具有较高的形状保持能力和良好的泵送性能,坍落度随着混凝土中铜尾矿砂掺量的增加而降低。另一方面,随着铜尾矿砂掺量的增加,3D打印混凝土的凝结时间增加,凝结时间的增加不会显著影响3D打印铜尾矿细骨料混凝土的可建造性。铜尾矿细骨料混凝土的静态屈服应力随着铜尾矿砂掺量的增加而增加。

(2)铜尾矿砂掺量为10%时,3D打印铜尾矿砂细骨料混凝土的抗压强度最高,铜尾矿砂掺量超过10%时,3D打印铜尾矿砂细骨料混凝土试件的抗压强度降低。3D打印铜尾矿砂细骨料混凝土具有各向异性,其中的抗压强度值随测试方向的变化而变化。纵向方向上的抗压强度值在所有混凝土中最高,横向方向上的抗压强度值在所有混凝土中最低。

(3)铜尾矿砂掺量为10%时,3D打印铜尾矿砂细骨料混凝土的黏结强度最高,层间黏结强度随着铜尾矿砂掺量的增加呈现先增加后降低的趋势。3D打印铜尾矿砂细骨料混凝土表观孔隙率的变化规律与体积密度成反比。随着铜尾矿砂掺量的提高,3D打印混凝土中出现了微裂纹和破碎形态。