液压立式轴承拆卸工装的设计研究

2023-11-17庄利利ZHUANGLili

庄利利 ZHUANG Li-li

(宁夏天地奔牛实业集团有限公司煤机维修公司,大武口 753001)

0 引言

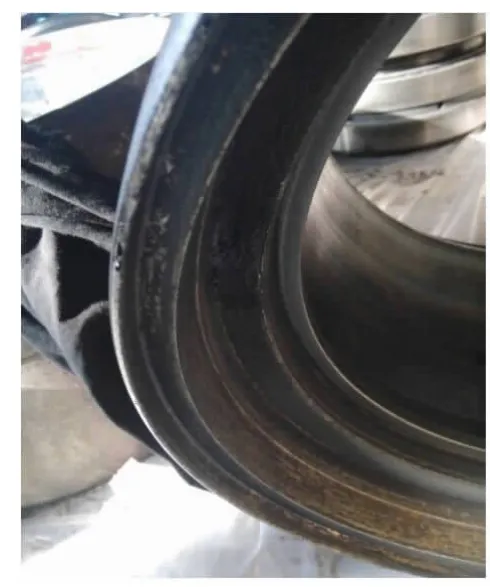

矿用煤机产品的修复再制造已成为很多煤矿的第一选择,如何快速、高效、低成本修复是产品维修过程需要考虑的重点问题。宁夏天地奔牛实业集团有限公司煤机维修公司2018 年修理关键零部件:链轮轴组358 件左右,减速器200 件左右,如何快速拆卸轴承座及行星架中的轴承并保证轴承的拆卸质量成为修理的关键一环。轴承外圈与轴承座及行星架之间为过盈配合,长期在煤炭矿井恶劣工况下使用造成轴承座变形如图1 所示、轴承座锈蚀如图2 所示,给拆卸带来很大困难。没有拆卸工装,操作者采用锤击法:用大锤频繁敲击,操作者的劳动强度很大,需要几个人轮流交换锤击;同时因受到频繁冲击力,轴承容易损坏,导致修理时需更换轴承,造成维修成本增加。

图1 轴承座变形

图2 轴承座锈蚀

目前矿用减速器、链轮轴组、破碎轴组等设备轴承的损坏失效方式主要有:①轴承滚道表面磨损脱落,在实际使用过程中轴承的内外圈都承受了运转时的周期性载荷,轴承的滚动体与轴承内外圈就会产生机械疲劳,特别容易导致轴承滚道表面金属磨损脱落,轴承会产生振动或者噪音,造成故障。②轴承高温烧伤,因为缺油产生高温,造成轴承烧伤,轴承被烧伤后,轴承滚道、滚动体都会产生回火色,如图3 所示;烧伤主要原因是因为润滑做的不到位,润滑油的质量有问题或者过期,不能满足润滑要求,其次为组装问题,轴承安装的游隙过小等。③轴承塑性变形,轴承的滚道与相关接触面有许多的凹坑,主要原因是轴承受到了相应的冲击载荷与静载荷作用,产生的局部应力超出了轴承材料的受限度。④轴承座外圈裂纹,轴承座外圈裂纹的出现是因为轴承工作搭配过于紧致。⑤轴承保持架碎裂,保持架碎裂是因为润滑效果做的不好,或者是滚动体受到了破坏,轴承外圈发生了歪斜、轴承同轴度超差等等。轴承是针对矿用减速器、链轮轴组、破碎轴组等设备的核心部件,一旦轴承失效,设备就会停止,采煤工作面停产,为客户带来极大的经济损失。矿用减速器、破碎轴组、链轮轴组等在矿井使用,环境较恶劣,轴承外圈与轴承座为过盈配合,导致在维修过程中难以拆卸,轴承容易损坏,维修时给拆卸带来很大困难。操作者采用锤击法,劳动强度很大,同时因受到频繁冲击力,轴承容易损坏,导致修理时需更换轴承,造成维修成本增加。宁夏天地奔牛实业集团有限公司煤机维修公司目前使用500 吨和1000 吨压力机造成修理部件的频繁委外转运增加了修理成本,时效性差,本文主要介绍一种自制的液压立式轴承拆卸工装,高效、安全、方便,可大幅度降低劳动强度,提高拆卸效率,广泛地应用于实际生产中,使用效果良好。

图3 轴承高温烧伤

1 主要优点及安全创新点

为解决这些问题,设计制作一套高效、安全、方便的压轴承组合工装,解决目前链轮轴组、减速器等复杂零部件拆卸轴承无工装可用的难题,提高中部槽槽体轻微变形校正的速度等,但是任何操作都需以安全为前提,轴承拆卸也不能例外,如果拆卸方法不妥当,相应的外力施加不合理,极可能导致矿用减速器、链轮轴组、破碎轴组等设备轴承破碎导致金属碎块飞溅带来安全事故。主要技术指标及技术创新点和先进性有以下几点:①闲置资源再利用,使用维修过程中淘汰的旧油缸及板料改造而成,设备制造成本低,经济效益高。②利用泵站带动液压推力油缸作业、代替人力,避免使用大锤敲击,减少操作者的劳动强度,更重要的是避免频繁的冲击力对轴承造成的损伤。③该工装可随产品类型灵活调整支撑板的位置,适应不同类型的拆卸需求,安全可靠,可以提高拆卸效率200%以上,既方便又安全。安全创新点:采用立式结构,外置全包围防护罩,360度防护,确保安全。

2 基本结构及各主要结构参数安全校核

2.1 主体结构

当轴承尺寸加大时,拆卸轴承所需的力也随之增大,需要设计专门的工装进行拆卸。可以根据轴承克服过盈配合所需的安装力来预估拆卸所需的最小力,计算公式如下:

u = 内圈与轴的摩擦系数,一般取0.2 左右;

W = 内圈宽度(m);

8 = 过盈配合量(m);

E = 杨氏模量2.07×1011(Pa);

d = 轴承内径(mm);

d0=内圈外滚道中间直径(mm);

T= 3.14。

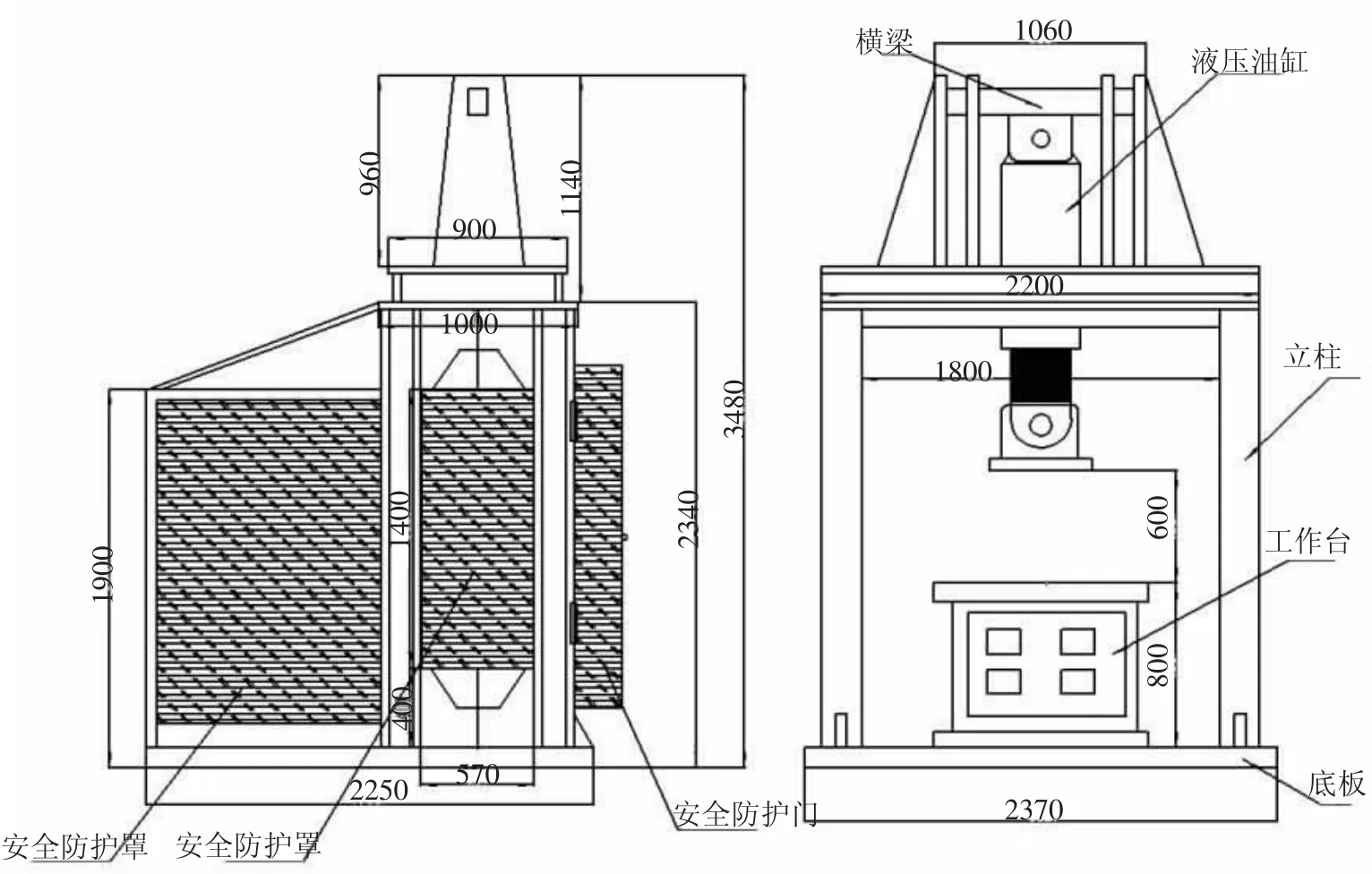

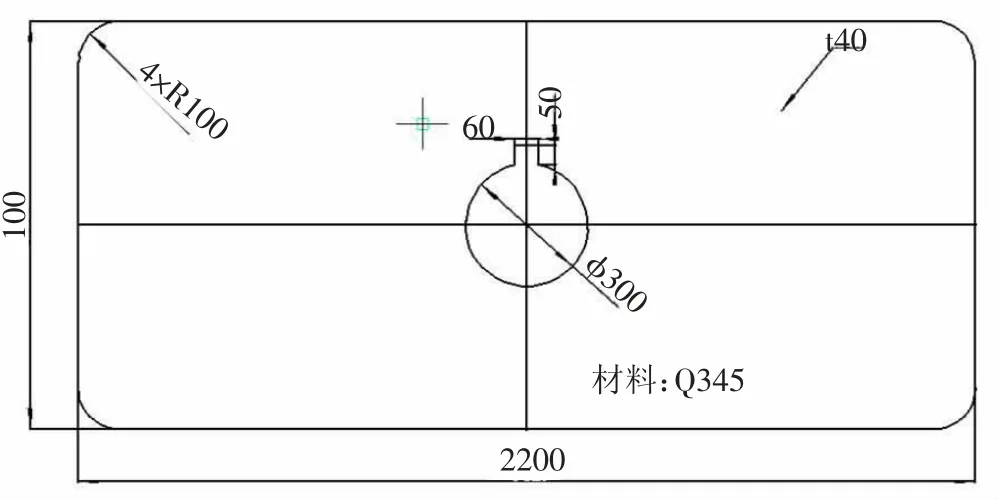

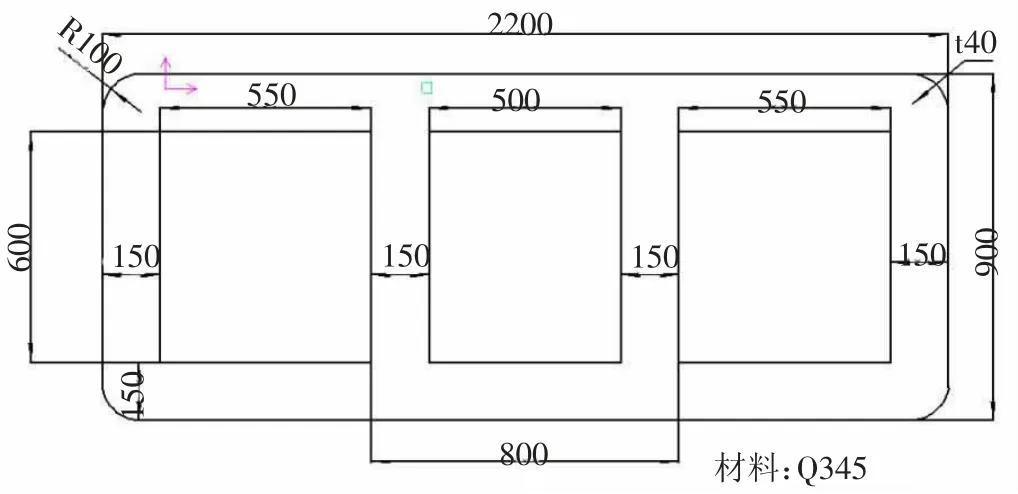

当拆卸的力大到无法用普通方法拆除,且常规方法产生的拆卸力很可能损坏轴承时,采用底板+四立柱+上横梁+下横梁+支撑梁+筋板+液压油缸+泵站组成,框架结构的立式轴承拆卸压力机,如图4 所示;采用高强度焊丝ER69-G(GB/T8110-2008)整体焊接,框架承受主要工作载荷,液压油缸固定在支撑梁,活塞杆往复运动压装轴承,立柱采用工字梁结构,使用3 件厚度为40 的Q345 板料拼焊而成,顶梁如图5 所示;下横梁采用双层梁拼焊而成(支撑梁材料采用40Cr,调制硬度HB240-280,下顶梁如图6 所示;立式轴承拆卸压力机采用全包围防护罩结构,全方位防护保证使用过程安全可靠,此方法可以无损伤地拆卸轴承。

图4 框架结构的立式轴承拆卸压力机

图5 顶梁

图6 下顶梁

2.2 主要结构参数安全校核

①立柱的强度校核。

油缸产生的最大压力:输入最大压力P 为35MPa,123SKA0103 油缸活塞杆直径为φ200,查机械手册考虑到密封阻力等因素液压缸的机械效率取n=0.9。

所产生的最大压力F=PS×n

S=π(D/2)2

D=200mm=20cm(D:活塞杆直径)

得F(油缸)=π(D/2)2×P×n=3.14×(20/2)2×35×0.9 =9891kN

立柱的强度计算:

立式轴承拆卸压力机的立柱与上下梁组成一个封闭的受力框架,此工装采用近似计算校核立柱的强度。

本立柱采用Q345 t40 厚强钢板制作而成,Q345 钢板屈服强度最低下限为345MPa。

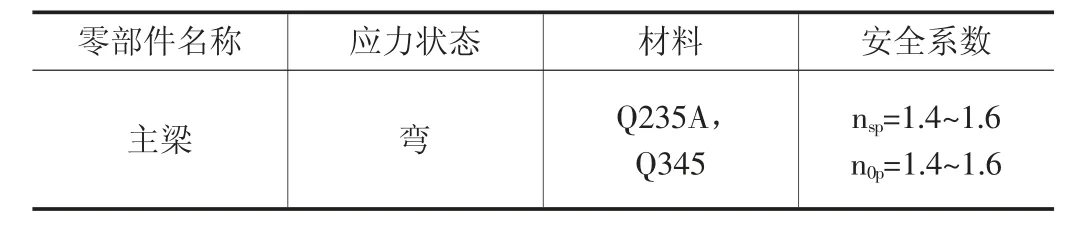

取δ=345MPa,如表1 所示为各类机械设计安全系数表,取安全系数n=1.6。

表1 各类机械设计安全系数表

每根立柱所能承受的轴向力为:

则Fa=345×20.8/1.6=4485kN

四根立柱能承受的总轴向力F:

F(立柱)= 4Fa=4485×4=17940kN

结论:F(立柱)17940kN>F(油缸)9891kN,所以该立柱强度完全可以满足使用要求。

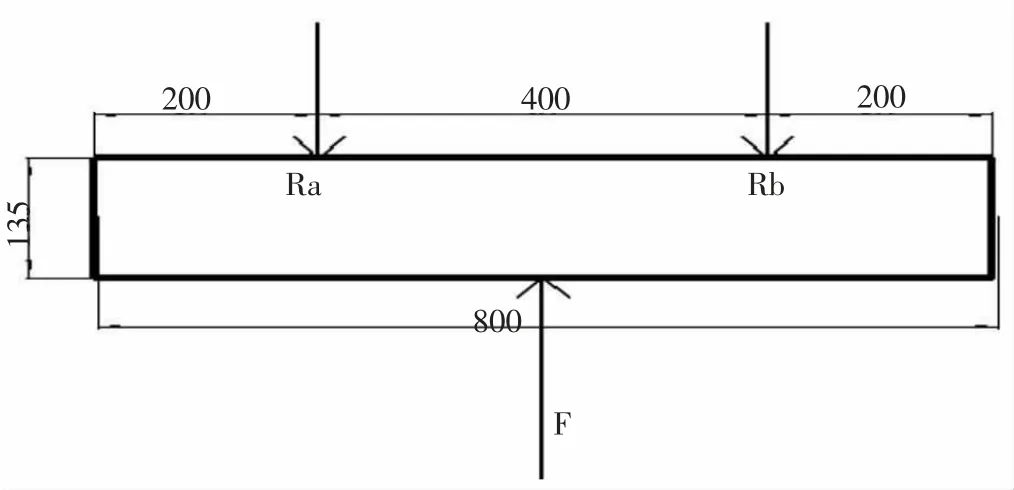

②支撑梁的强度校核,如图7 所示。

图7 支撑梁的强度校核图

已知F=9891kN,L=800mm

剪力:Va=-Ra=-4995.5kN;Vb=Rb=4945.5kN;

弯矩:Mmax=FL=989.1kN·m;

查资料得40Cr 的弹性模量为208GPa;

经计算可以得出,该支撑梁在受到液压缸载荷F 最大的作用情况下,最大形变量仅为0.0325mm,可忽略不计。另外又增加4 处加强筋板,整体结构也进行加强,完全可以满足使用要求。因此可以得出结论,该支撑梁强度可以满足使用要求。

有以下情形时严禁使用:

各防护装置防护不到位,没有固定好的严禁使用。

系统压力应控制在≤35MPa 额定压力的范围内,严禁超负荷使用和液压缸空顶试压,严禁油缸超过最大行程530mm 进行工作。

压轴承工装应经常检查,已变形、疲劳或有损伤的严禁使用。

压轴承工装工作中有异常声响时,应及时停止工作并进行检查和处理。

操作人员不得随意拆除、移动危及安全的零部件,如发现缺少危及安全的零部件,严禁使用。

应由专人操作液压控制阀,禁止二人及以上同时操作,否则严禁使用。

主要参数:①外形尺寸:2250mm×2370mm×3480mm;②工作压力:≤35MPa;③油缸行程:530mm;④配套泵站型号:DZ125-1;⑤额定电压:380V;⑥电机功率:2.2kW;⑦液压系统标准:KJ(国标)。

3 应用推广

该液压立式轴承拆卸工装设备首先应用于链轮轴组组装及减速器,试验成功后,通过制作不同的配套工装,目前已广泛推广至皮带自移机尾滚筒中轴承的压装,限矩离合器的组装,中部槽槽体变形校正等方面,液压立式轴承拆卸工装使用效果如图8、图9 所示,极大地提高了组装效率、组装质量,节省物力人力,产生了可观的经济效益。

图8 液压立式轴承拆卸工装使用效果图

图9 液压立式轴承拆卸工装使用效果图

4 结语

经过现场验证,此套液压立式轴承拆卸工装可以有效地防止在拆卸链轮轴组轴承及减速器行星架中的轴承时砸伤损坏轴承,并且该套工装可以用于各类组装零部件的压装,通过使用该套工艺装备,可以有效地提高组装效率,提高组装质量,节省物力人力,产生可观的经济效益,可以提高拆卸效率90%以上,即方便又安全。