复杂地层中如何控制锤击管桩的施工质量

2023-11-17张建强ZHANGJianqiang袁天晋YUANTianjin

张建强 ZHANG Jian-qiang;袁天晋 YUAN Tian-jin

(中核勘察设计研究有限公司,郑州 450002)

1 锤击预制管桩的优缺点

①预应力管桩桩身强度高,强度高达80MPa,锤击管桩采用的是冲击荷载,管桩能穿透较厚的粗砂、圆砾和强风化岩层,对入土深度或持力层有要求的施工有更大的保证。

②质量的控制点较为明确,对质量的主控和监控较为有利。

③施工速度快、功效高,对工期有保证。

④噪声大,容易产生噪声污染,夜间禁止施工。

⑤有孤石、坚硬隔层、障碍物多的地层中,不适宜用预应力混凝土管桩施工。

2 锤击法施工工艺流程

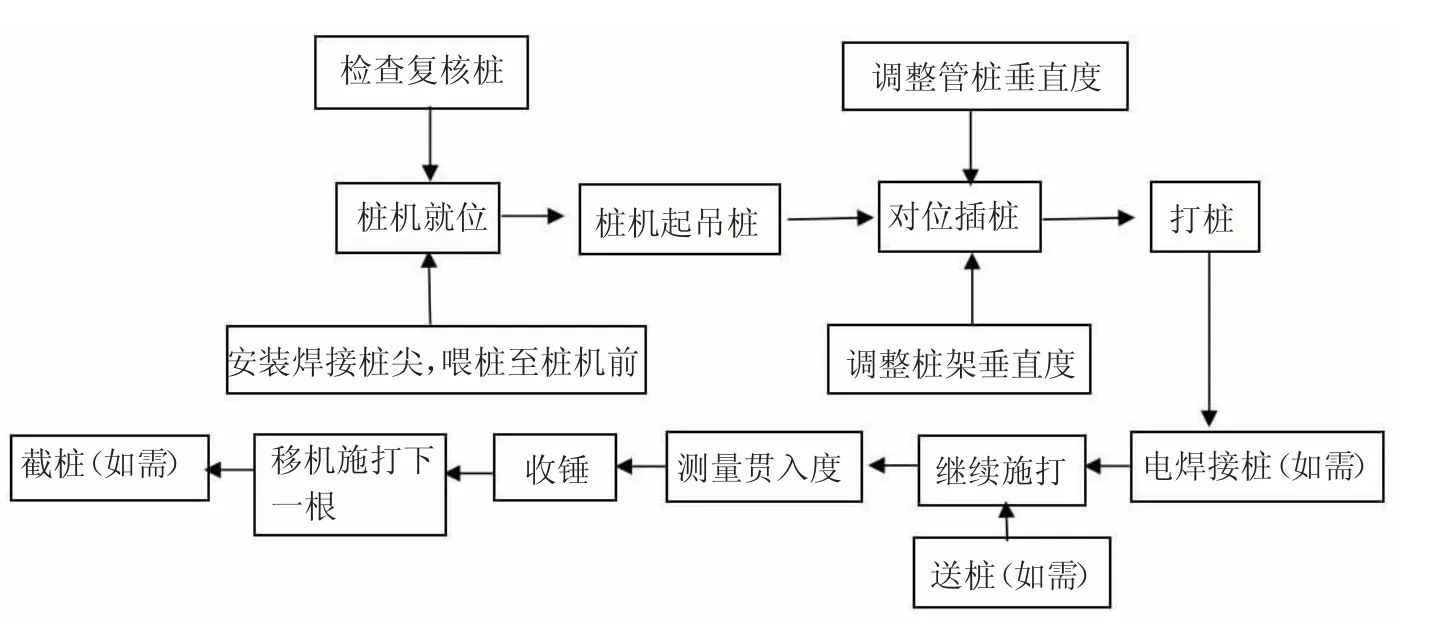

锤击桩沉桩工艺流程图如图1。

图1 锤击桩沉桩工艺流程图

3 工程概况

3.1 厂房概况

湖南省长沙市某厂房项目采用液压锤击施工工艺,采用预应力高强混凝土管桩,十字形钢桩尖,以入持力层深度和贯入度双控为主。贯入度控制标准:锤击3 阵,并按每阵10 击的贯入度不应大于20mm。图2 为厂房平面布置图,表1 为管桩布桩数量参数。

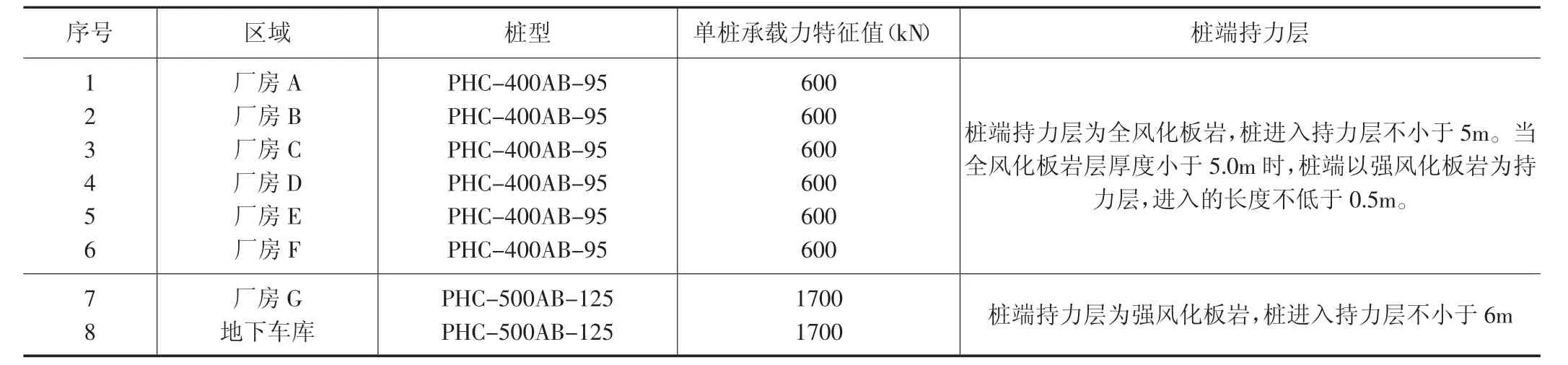

表1 厂房桩型参数一览表

图2 某项目厂房平面布置图

3.2 地质概况

场区大部分范围属于填方区域,填方区域厚度7.8~14.0m,平均厚度10.8m,已经过强夯处理。局部为挖方区,最大挖方厚度约15.0m。表2 为基桩试桩设计参数,场地地层情况如下:

表2 基桩试桩设计参数

①层回填土:项目开工后进行的回填,并进行了强夯,该回填土层未进行勘察。回填土主要成分为黏性土、全风化板岩,含强风化板岩碎块,土质不均匀。

②层粉质黏土:黄褐色~棕褐色,局部灰褐色,可塑~硬塑状态。该层为风化残积土,原岩组织结构全部破坏,土质不均匀,含砾石、粗砂等颗粒。切面稍有光泽,干强度及韧性中等,属中压缩性土。勘察范围大部分揭露,分布不均匀,厚度0.60~13.10m,平均厚度3.97m。

③层全风化板岩:褐黄色~棕褐色,局部棕红色,岩芯呈土状,原岩结构基本破坏,矿物成分大部分已风化成黏土矿物,斑状结构,岩体极破碎,部分呈碎块状,手能掰断、捏碎。属极软岩,岩体基本质量等级为Ⅴ级。勘察范围内大部分揭露,层厚0.70~19.50m,平均厚度6.81m。

④层强风化板岩:原岩结构大部分破坏,风化较显著,节理裂隙很发育,岩体破碎,岩芯大部分呈碎块状,变余结构,板状构造。属极软岩,岩体基本质量等级为V 级。

4 施工情况

4.1 采用直接液压锤击施工工艺

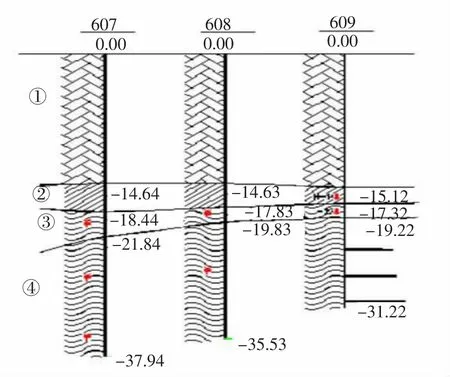

该工地A、B 厂房采用液压锤击方式共施工1326 根管桩(A 厂房737 根管桩,B 厂房589 根管桩),其中有132根管桩未达到设计要求,管桩入持力层深度不够,该132根管桩采用了补桩方式进行处理如图3。

图3 厂房A、B、C、D 区域典型工程地质剖面图(单位:m)

原因分析:

①回填层平均厚度达10m 以上,且经过了强夯处理,回填层产生的测阻力较大,致使管桩入持力层深度不够。

②现场后期补勘及土建开挖揭露,部分区域回填土土质达不到设计要求,局部存在大块孤石、砖渣、废旧基础等情况,前期勘察未有效揭露,管桩难以穿越障碍物,造成管桩桩长较短。

处理方法:采用长螺旋钻机引孔,保证管桩入持力层深度满足设计要求。长螺旋钻孔直径采用350mm,根据地勘报告情况,引孔至相应深度,然后采用液压锤击方式施工。

4.2 长螺旋钻机引孔施工

鉴于直接采用液压锤击工艺无法有效满足预制管桩入持力层深度要求,采用长螺旋钻机进行引孔,提前在需要进行预制桩施工的位置成孔,有效解决原有的地质土层难以穿透的难题,削减地层对预制桩的施工摩擦力,可以使预制桩在较小的压力下,顺利进入持力层。

4.2.1 施工工艺流程

钻机组装调试→施工放线定位桩位及高程→相关人员复核、验收桩定位→长螺旋钻机就位→钻杆对正桩位→调整钻杆垂直度→开动电机钻孔→钻至设计要求深度→提钻→移位→锤击管桩施工。

4.2.2 引孔施工优点

①长螺旋钻机成孔不用泥浆或套管护壁,施工无噪声、无振动,对环境无泥浆污染。

②采用长螺旋钻机预先引孔,可以探明地下是否有障碍物。当有障碍物时,可以调整位置,保证成桩。

③可以改善挤土效应,减少对已沉入桩的挤推和上浮。

④根据地勘报告情况,引孔深度达到设计要求的最小有效桩长,给后续打桩施工做好准备,保证管桩入持力层深度满足设计要求。

4.2.3 引孔施工情况

采用长螺旋钻机引孔施工后,B(剩余915 根管桩)、C、D 厂房管桩均能正常施工,管桩入持力层深度均能满足设计要求,后经静载试验,承载力能够满足设计要求。

但在E、F 厂房区域施工时,出现了“吊脚桩”现象,管桩的入土深度小于引孔深度如图4 所示。

图4 厂房E、F 区域典型工程地质剖面图(单位:m)

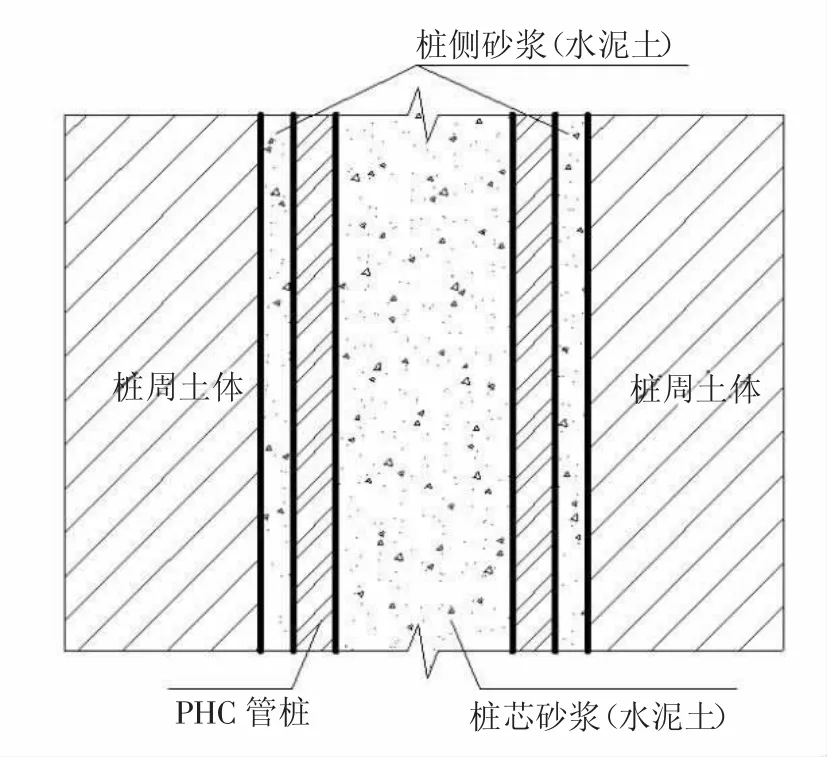

图5 复合管桩立面示意图

图6 复合管桩横断面示意图

原因分析:E、F 区域全风化板岩层厚不一,大部分在2-3m,长螺旋钻机按照入持力层深度引孔,持力层已进入强分化板岩层内2-3m,采用液压锤击方式施工时,管桩在强分化板岩层内就会锤击困难,出现“吊脚桩”现象。

处理方法:根据设计要求,当④层全风化板岩层厚度小于5.0m 时,桩端以④层强风化板岩为持力层,进入的长度不低于0.5m。施工时,对比勘察报告,长螺旋引孔至④层强风化板岩层后,或者是钻机钻进出现钻进困难时,不再继续引孔,之后采用液压锤击方式施工,保证进入④层强风化板岩的长度不低于0.5m。

改进施工方法后,进行了静载试验验证,承载力可以满足设计要求。

4.3 “植入法”锤击管桩施工

“植入法”就是预制桩施工时,按照设计要求的桩长,预先采用旋挖钻孔设备钻孔至设计标高,再植入预制桩的施工方法。若在钻孔内注入水泥土、混泥土或其他固桩液,再植入预制桩,可以形成复合管桩。

4.3.1 施工工艺流程

施工准备工作→定桩位→钻机就位→埋设护桶→成孔→测孔深、清孔→下导管→灌注填充料→导管起卸→钻机移位→锤击管桩施工。

4.3.2 “植入法”锤击管桩施工优点

①管桩桩身强度高,一般为C80,也可采用C105、C125。

②与灌注桩相比,孔底沉渣少,成桩质量有保障,不存在常见的塌孔、缩颈等质量通病,由于管桩是工厂化预制,施工质量可靠、可控。

③施工工期短、不需要28 天龄期。

④施工现场文明整洁。

⑤配合超高强管桩使用,能充分发挥桩身高承载力特点。

4.3.3 “植入法”锤击管桩施工情况

G 厂房区域以及地下车库区域为挖方区,出露地面的为强风化板岩层,直接采用液压锤击方式施工困难,采用长螺旋引孔方式施工易出现“吊脚桩”现象。经与设计院沟通,采用“植入法”锤击管桩施工工艺,先用旋挖钻机成孔至设计桩长,然后灌入C25 细石混凝土,再用液压锤击方式施工。旋挖钻孔直径为600mm,管桩采用PHC-500AB-125 预应力高强混凝土管桩。桩端持力层为强风化板岩,桩进入持力层不小于6m。针对局部土层特殊情况,限值最小桩长位12m,进入持力层深度不变。

5 结语

南方的地层情况比较复杂,地层薄厚不一,持力层深度差别较大,采用锤击管桩施工时常会遇到锤击困难,桩长入持力层深度达不到设计要求等问题。针对施工时遇到的问题,本项目采用了长螺旋钻机引孔、“植入法”锤击管桩施工等工艺很好的解决了施工时遇到的难题。并针对长螺旋钻机引孔施工时产生的“吊脚桩”现象,根据勘察报告提供的持力层情况,改变长螺旋钻机引孔深度解决了“吊脚桩”现象。

施工前,针对不同区域、不同场地的地质情况的差异性应提高警惕,注重现场踏勘、组织技术人员熟悉勘察报告及搜集区域桩基施工经验,提前找出施工中可能遇到的问题及应对措施。

施工过程中,及时复核实际施工情况是否满足设计要求,若不满足,分析原因提出解决办法。针对复杂地质情况,必须第一时间反馈至监理单位、设计单位、业主单位等参建方,共同分析原因并制定解决方案,在问题未能妥善解决之前,不可盲目施工,做到及时止损。