危险废物刚性填埋库结构设计浅析

2023-11-17李砚

李 砚

[上海市政工程设计研究总院(集团)有限公司,上海市 200092]

0 引言

填埋处置是目前危险废物最终处置一个重要组成部分。发达国家目前危险废物填埋量占其工业废弃物产生总量的比例分别为美国75%、英国60%、联邦德国72%、比利时62%、荷兰和法国各50%、日本3%。

2020 年之前,我国危险废物填埋场建成数量超过100 个,绝大部分填埋场是柔性填埋场,其中很多填埋场的选址、设计、施工、运营没有从渗滤液控制的三重屏障(防止产生、避免渗漏、控制扩散)的角度去实施[1-2]。根据中国环境科学研究院2014 年的统计结果,平均每公顷漏洞数量达17 个,相当一部分的漏洞较大,填埋场渗漏现象普遍。

中国环境科学研究院主持修编的《危险废物填埋污染控制标准》(GB 18598—2019)(后简称《标准》)在2020 年开始执行。《标准》提出危险废物处理技术的发展趋势是将废物进入循环,包括社会循环(资源再生)和自然循环(生态循环)。因此,需要改变危险废物填埋的定位,将危险废物填埋的最终处置功能转变为资源贮存功能,并保证在其有限寿命期内的环境安全性。

具体来说,《标准》要求新建刚性填埋库由若干填埋单元组成,各填埋单元彼此独立,每个填埋单元面积不大于50 m2,容积不大于250 m3,并且可目视检测填埋单元是否发生渗漏[3]。填埋单元内根据废物情况,选择适宜的防渗防腐材料。

《标准》对危废填埋库运行提出“安全保证期”的概念,要求运行者制定并有效实施在“安全保证期”后的应对方案,包括再生利用方案。危废填埋处置并非最终处置措施,仅为对危险废物的“有限期贮存”。

自《标准》开始执行,国内各产废区根据相关要求建设的刚性填埋库在填埋单元尺寸选型、钢筋混凝土侧壁和底板厚度、荷载取值和结构计算方面有较大差异[4-6],本文将以盐城某项目为例浅析刚性填埋库结构设计。

1 工程概况

盐城某项目设计填埋规模20 000 t/a,库区占地面积约10 万m2,总库容约5 万m3,主要处置对象为工业废盐。

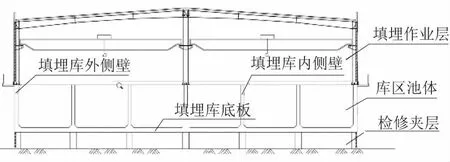

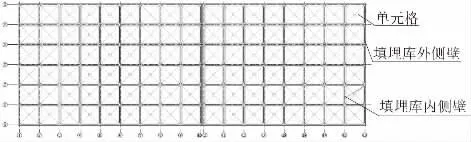

拟建场地平坦,根据《标准》要求,将填埋库设计为架空钢筋混凝土池体结构。根据使用功能,填埋库自下而上分为检修夹层、库区池体、填埋作业层。其中检修夹层为结构柱支撑的架空层,满足目视检测渗漏需要;库区池体为危废填埋区,该项目库区池体由204 个单元格组成,单元格尺寸6.8×6.8×5.41 m,结构平面间隔约40~50 m 设一道变形缝;填埋作业层设置雨棚和桥式吊车,运行时以桥式吊车作为填埋作业的主要吊运设备,将吨袋包装的危废吊运至指定单元格填埋。填埋库竖向布置图、平面布置图分别如图1、图2 所示。

图1 填埋库竖向布置图

图2 填埋库平面布置图

2 荷载工况

2.1 危废性质

根据现场取样和室内实验,盐城项目填埋危废平均含水率为1.62%,平均密度为1.29 g/cm3,黏聚力c=8.1 kPa,内摩擦角φ=14°。

2.2 填埋库侧壁压力

为了检测危险废物对填埋库侧壁的实际压力,设计现场实验,选取空置的单元格,在距底板0.5 m、1.5 m、3.5 m 高度位置设置三组压力传感器,压力传感器粘贴在侧壁防渗膜表面,如图3 所示。在填埋废物前后分别读取数据,得到每个高度位置侧壁所受压力。

图3 现场实验压力传感器安装情况

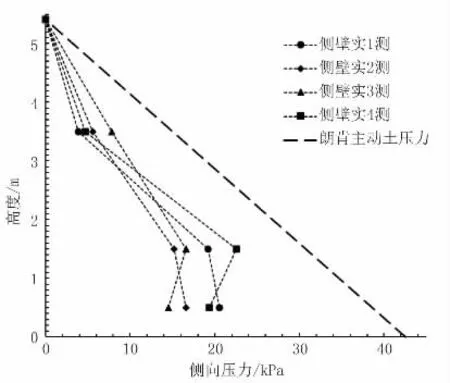

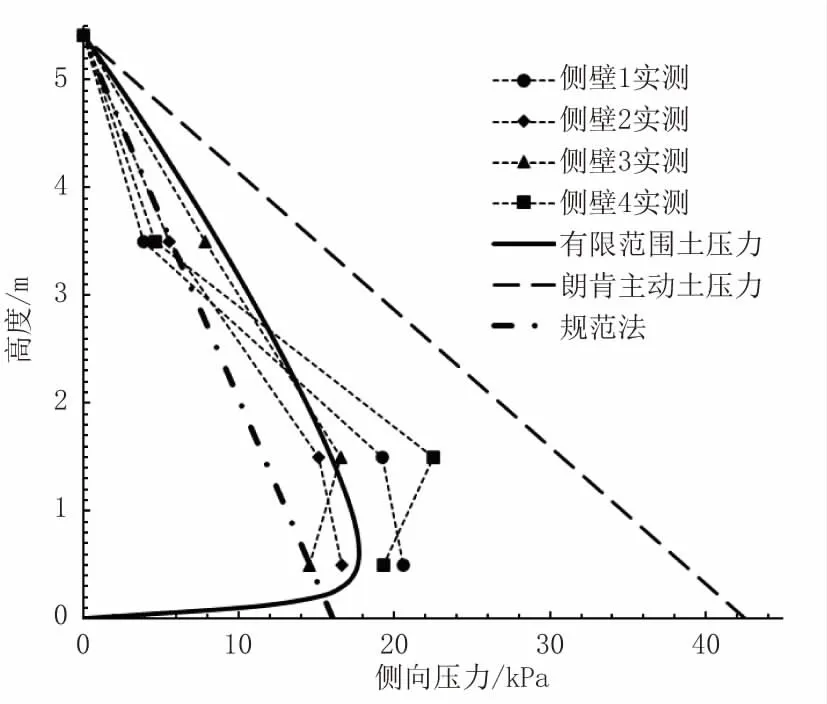

根据实验结果绘制各侧壁实测压力-高度分布图,如图4 所示,与朗肯主动土压力计算结果对比表明,实测值约为朗肯主动土压力的1/2。

图4 各侧壁实测压力

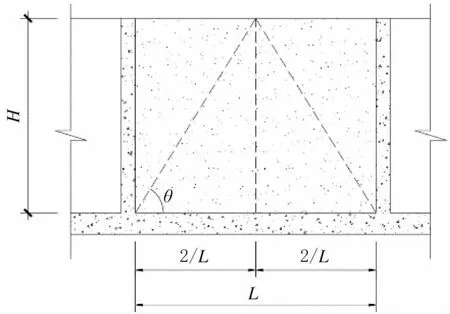

图5 为填埋单元格内危废对侧壁压力的受力分析,根据单元格尺寸构建原则,单元格平面尺寸L 和高度H 应满足以下要求:

图5 单元格尺寸分析图

考虑到填埋单元格内空间有限,危险废物堆体无法发生库伦理论所确定的滑动面,因此不能按库伦土压力公式计算侧壁压力。

根据杨明辉等建立的有限范围内土压力模型,考虑应力偏转对有限土体成拱效应的影响,侧壁所受的压力为危废成拱效应的水平方向应力[7]。填埋废物应力分析如图6 所示。

图6 填埋废物应力分析

当0≤z≤H-btan θ 时(b=L/2),水平应力σh=

当H-btanθ<z≤H 时,采用半数值法四阶龙格库塔求解。

由此得到递推公式:

设Δz=0.1 m,利用式(1)计算有限范围内土压力,将计算结果与实验实测值、朗肯土压力、规范法计算结果比对,如图7 所示。利用朗肯土压力计算将高估危废对侧壁压力约100%,导致在设计中产生浪费。按照《建筑地基基础设计规范》计算有限范围内土压力时因未考虑0≤z≤H-btanθ 范围矩形区的影响导致计算结果略偏小。

图7 有限范围内土压力计算结果验证

对有限范围内土压力沿高度方向积分,Ea=57.3 kN。为简化计算,将图6 中梯形区域视为滑动体,按式(2)计算,可得出相对准确土压力计算结果。

2.3 填埋库底板压力

在确定填埋库底板压力时应结合填埋库封场结构设计,对于采用预制盖板+防渗膜的封场做法,因盖板和封场覆盖系统自重通过侧壁传递至基础,填埋库底板压力p=γH;对于采用防渗膜+现浇混凝土面层的封场做法,封场覆盖系统自重通过危废传递至底板,填埋库底板压力,其中γi和hi分别为各层封场材料的容重和厚度。

3 结构受力分析

采用Autodesk Robot Structural Analysis Professional 软件板壳结构设计单元进行模拟计算。计算库区实际大小模型将造成计算工况组合过多而无法有效分析。这里对库区实体结构进行简化,采用填埋单元纵横向个数为3 的9 宫格简化模型进行分析。根据填埋过程中各单元填满程度划分计算工况。

(1)工况1:全部单元填满。

(2)工况2:中部单元填满。

(3)工况3:边缘单元填满。

模型底板厚550 mm,侧壁厚350 mm。

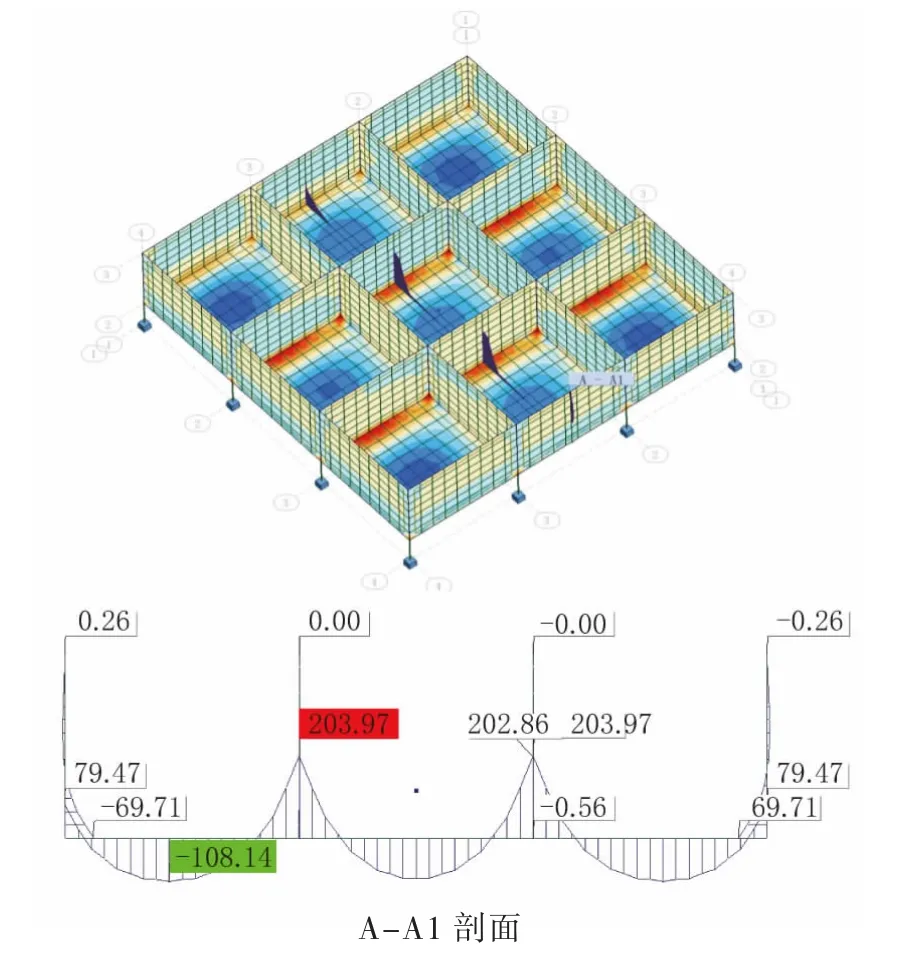

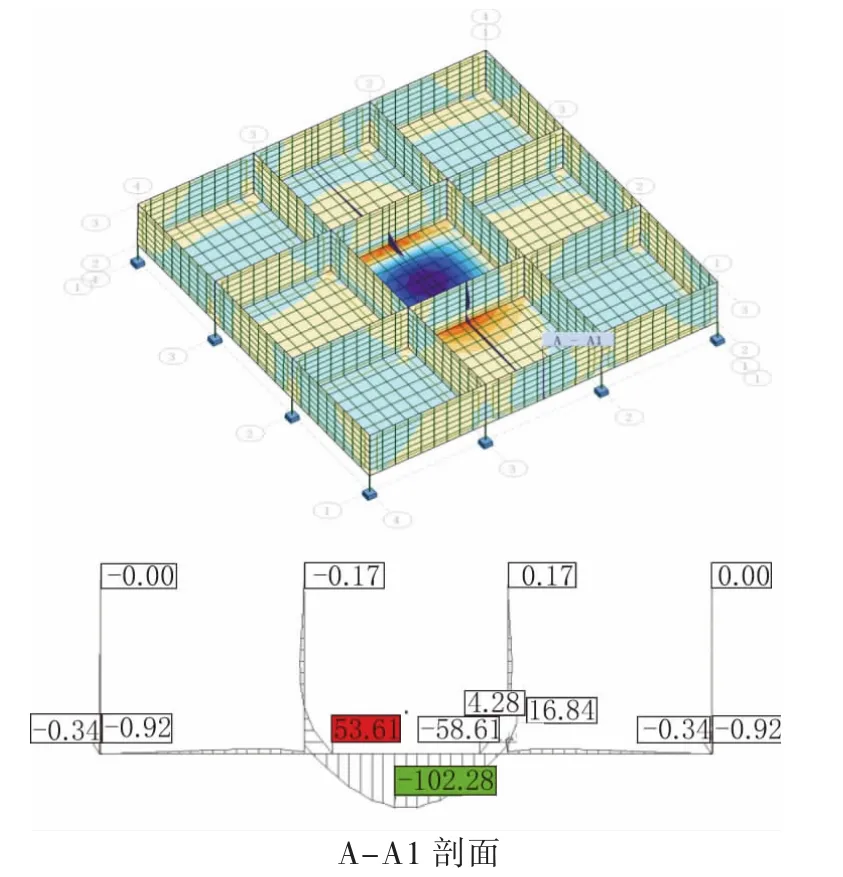

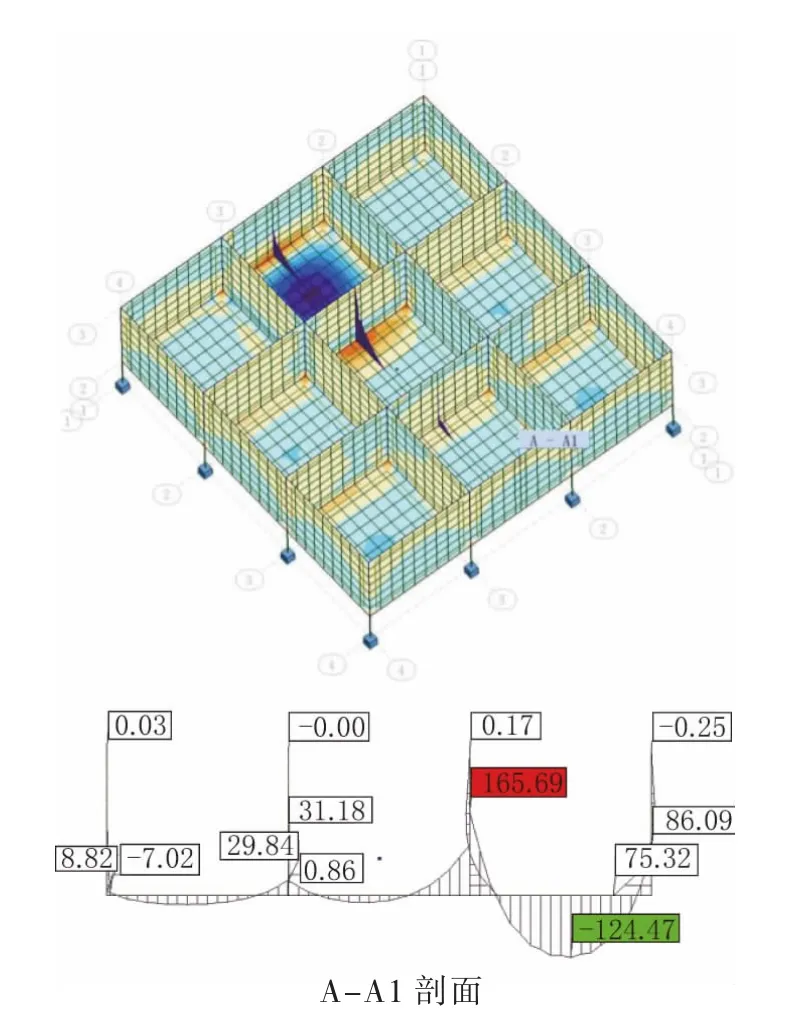

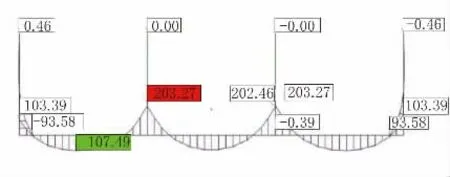

计算结果如图8 至图10 所示。

图8 工况1 结构弯矩图

图9 工况2 结构弯矩图

图10 工况3 结构弯矩图

当调整工况1 和工况3 的侧壁厚度为450 mm时,计算结果如图11、图12 所示。

图11 工况1 A-A1 弯矩图(侧壁450 mm)

图12 工况3 A-A1 弯矩图(侧壁450 mm)

工况1 是刚性填埋库区填埋后长期存在的稳定工况,设计时将该工况作为正常使用极限状态验算。工况2 和工况3 是填埋过程中短暂存在的工况,设计时按该工况的弯矩条件作为承载能力极限状态验算。

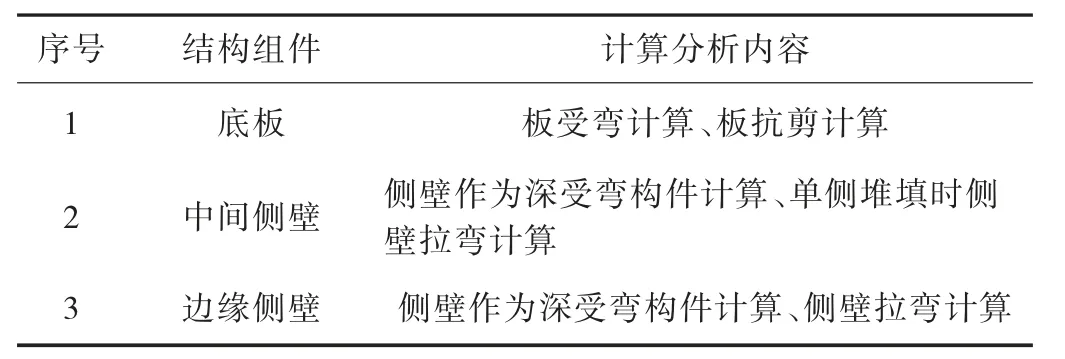

各工况结构最大弯矩位于底板根部,比较图8和图11、图10 和图12 可知,底板根部弯矩与侧壁厚度无关,但是底板外边缘弯矩和外侧壁根部弯矩受侧壁厚度影响较大。当外侧壁刚度增加时,外侧壁根部和与之相连的底板边缘弯矩同步增加。以工况1为例,当侧壁厚度从350 mm 增加至450 mm 时,外侧壁根部弯矩增加了34%。若仅考虑危废侧压力作用,外侧壁根部弯矩为29.1 kNm,不考虑底板的弯矩传递效应进行外侧壁设计是不安全的。因此,建议在配筋率过高的情况下适当增加外侧壁厚度。并且在填埋作业中尽量避免局部单元集中填埋[1]。根据有限元分析结果总结各结构组件的计算要求见表1。

表1 结构组件计算要求

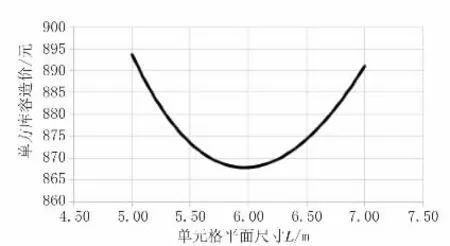

4 单元格尺寸分析

根据《危险废物填埋污染控制标准》要求,刚性填埋场每个填埋单元面积不得超过50 m2且容积不得超过250 m3,受填埋单元格总容积的控制,填埋单元高度与单元格尺寸的平方成反比。在不考虑基础设计的前提下,库区造价主要受钢筋混凝土用量和结构内表面防渗防腐材料覆盖面积影响。每个单元格混凝土用量:

每个单元格防渗防腐材料覆盖的面积:

根据钢筋混凝土综合单价以及防渗防腐材料的价格计算单方库容造价,得到单元格平面尺寸L 与单方库容造价的关系如图13 所示。

图13 单元格平面尺寸L 与单方库容造价关系图

由图13 可见,在L=6 m 时单方库容造价最低。因库区内以吨袋填埋为主,故单元格平面尺寸L 需选择吨袋平铺尺寸的整数倍。

5 结语

本文针对刚性库结构设计中的要点问题,通过实验和模型分析的方法得出以下结论:

(1)利用朗肯土压力计算危废对侧壁的压力将比实际压力高估约100%,通过楔形体滑动分析侧壁压力所得结果较为准确。

(2)各填埋工况下结构最大弯矩位于底板根部,设计时应将全填埋工况作为正常使用极限状态验算,将其他填埋过程工况作为承载能力极限状态验算。

(3)外侧壁厚度对于根部及底板边缘弯矩增加有着显著影响,设计时不可忽略底板传递至外侧壁的弯矩。

(4)最经济的单元格平面尺寸是6 m,因库区内以吨袋填埋为主,单元格平面尺寸需选择吨袋平铺尺寸的整数倍。