转体连续梁桥钢壳合龙技术研究

2023-11-17刘显晖张浩阳李建强

刘显晖,张浩阳,梁 欢,李建强,杨 帆

(1.广西科技大学 土木建筑工程学院,广西 柳州 545006;2.柳州泰姆预应力有限公司,广西 柳州 545000)

0 引言

到目前为止,我国使用转体技术建设成的桥梁数量已达到世界第一,桥梁转体的施工技术和工艺也达到世界领先水平[1]。传统的跨线合龙施工工艺,在跨线施工时,不可避免的会影响既有线路,钢壳合龙技术能够有效避免对既有线路的影响,可以保证既有线安全运营,并能保障现场施工安全。钢壳合龙技术的运用能大幅增加转体法施工的可行性,为这一施工方法的普及带来了巨大的前景,有效地推动了既有线路的桥梁建设[2-3]。钢壳合龙技术在我国应用于转体合龙施工方面已经相当广泛,目前已经在集包铁路跨线桥、北汝河特大桥跨孟宝铁路、京石客专等多个项目的合龙施工中实践。不过对于钢壳合龙技术受力分析研究相对较少,田小路[4]、刘正飞[5]等运用有限元软件分析了合龙段钢壳的受力情况。本文通过介绍合龙段钢壳的构成、加工以及安装,阐述其与传统的合龙技术对比的优势,再利用ansys有限元软件建立新建福厦铁路漳州下行联络线特大桥的有限元模型,分析在混凝土建筑过程中合龙段钢壳的受力情况,对合龙段钢壳受力情况进行模拟分析,为指导合龙段混凝土施工以及桥梁顺利合龙提供依据,也为类似工程施工提供借鉴。

1 工程概况及合龙段钢壳构成

1.1 工程概况

作为国家“一带一路”建设重点工程,新建福厦铁路设计时速350 km,新建线路长277.42 km,连接福州、莆田、泉州、厦门、漳州等城市,对促进沿线城市快速发展具有重要意义。福厦铁路漳州下行联络线特大桥主梁为预应力混凝土连续梁,截面采用直腹板整孔箱梁形式,主跨长100 m,桥面跨度7.1 m,33#、34#号墩采用双幅同步转体,双幅桥体总重11 000 t,转体施工就位后,由于转体桥下端距电气化接触网只有4.89 m,传统的支架搭设十分困难,常规挂篮和吊架底模容易侵界,出于安全以及施工可行性考虑,中跨合龙段采用钢壳合龙技术进行合龙。

1.2 合龙段钢壳构成

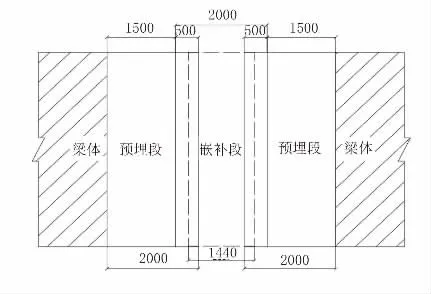

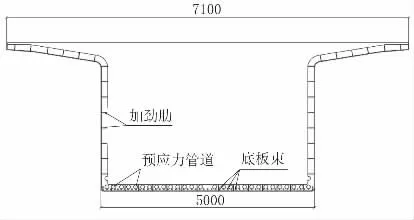

合龙段钢壳主要由3 部分构成:预埋段钢壳,嵌补段钢壳,吊挂系统。钢壳纵断面如图1 所示,横断面如图2 所示。

图1 钢壳纵断面图(单位:mm)

图2 钢壳横断面图(单位:mm)

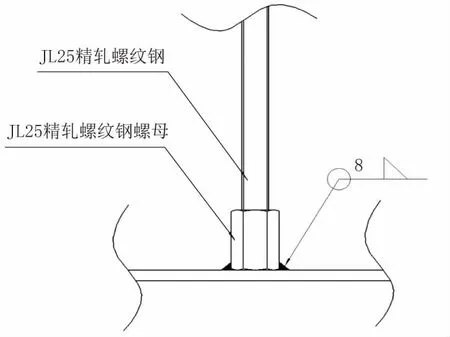

预埋段钢壳、吊装段钢壳均采用16 mm 厚不锈钢复合钢板组焊而成,钢壳外形尺寸同梁体外轮廓尺寸一致,紧贴梁体设置于外轮廓之上,并设置钢壳横隔板、加劲肋同箱梁最后段进行锚固。预埋段钢壳长度为2 000 mm,采用对称设计,嵌入连续梁最后悬浇段末端1 500 mm,外伸500 mm,预埋于梁段末端。嵌补段长度为1 440 mm,在转体到位后进行施工安装,安装时与预埋段搭接压紧后与预埋段进行焊接,保证钢壳的密封性,确保浇筑时无漏浆现象发生。吊挂系统由精轧螺纹钢吊杆、连接螺母、锚固扁担梁组成,如图3 所示。连接螺母通过电弧焊焊接于预埋段钢壳及合龙段钢壳之上,螺母与吊杆通过栓接连接,吊杆上部锚固于扁担梁[6]。

图3 吊挂系统示意图

1.3 合龙段钢壳加工以及安装

将合龙段钢壳在工厂中分为4 块制作,其中底板和翼板各2 块,在转体施工前,预先将合龙段钢壳底板放置于箱梁内部,翼缘板放置于箱梁顶面,并做好相关固定防护。

转体施工完成并精调就位后,吊装嵌补段钢壳,及时完成中跨合龙段作业面封闭。吊装过程中按照先底板、再腹板、最后翼缘板的顺序吊装。安装过程中及时安装预应力孔道,并保证预应力孔道位置定位准确。

2 钢壳合龙技术的优势

钢壳合龙工艺是采用与梁体的外形完全一致的高强度钢壳作为外模,它既能承受合龙段的自重与施工时产生的荷载,又与混凝土结合成一个整体共同参与结构受力[7]。与传统合龙工艺相比,钢壳合龙技术具有以下的优势:

(1)钢壳施工能有效解决梁底施工空间有限的难题。

(2)钢壳合龙施工技术是一种新型施工技术,转体之前进行钢壳预埋段的施工,转体之后进行钢壳合龙段的施工,形成封闭施工空间,所有操作均在封闭空间内完成,几乎不影响下跨线路的正常通行,减小既有线施工安全风险[8]。

(3)在合龙段施工过程中,钢壳既起到了合龙段模板的作用,又作为混凝土一部分,与混凝土一起参与受力,施工完毕后不用拆除,操作简洁,施工速度块,大大节约上跨既有线施工时间成本,具有较好的经济效益。

3 合龙段有限元模型的建立

3.1 几何模型的建立及网格划分

合龙段为钢-混结合段,构造相对复杂,运用大型有限元软件Ansys 无法精确模拟,因此需要做出一些简化以及假设。依据圣维南原理,钢-混结合段的局部应力与离它较远区域的应力联系很小,只与相近梁的应力状态有关,所以本文采用已浇筑箱梁段,选取6 m 建模,选用solid65 模拟箱梁混凝土,shell63 模拟钢壳,钢壳按照实际尺寸建模,未考虑吊挂系统的影响,忽略钢壳与混凝土的相互黏结和摩擦作用,采用约束方程生成刚性区域将混凝土梁段与预埋段钢壳拟合共同受力。严格按照实际尺寸建模,x 轴沿桥梁纵轴向,y 轴竖直向上,z 轴沿横桥向,有限元模型如图4。

3.2 边界条件及荷载施加

为准确模拟真实情况,两侧预埋段按固结考虑边界条件,后吊装段与预埋段按整体刚性连接考虑,所有荷载均按照面荷载加载于对应的结构网格上[9]。根据钢壳受力情况可以分为竖向荷载、水平荷载以及侧压力。

竖向荷载主要包括钢壳自重、底板处混凝土自重、合龙段箱梁的顶板、翼缘板、腹板等模板的自重等。

水平荷载主要包括倾倒混凝土产生的水平冲击荷载和混凝土对钢壳的侧压力。

侧压力可按下列公式计算,并取其中的较小值[10],其余荷载按照相应规定施加。

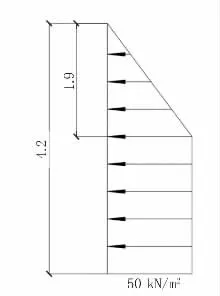

式中:F 为新浇筑混凝土对模板的最大侧压力,kN/m2;γc为混凝土的重力密度,kN/m3;V 为混凝土的浇筑速度,m/h;t0为新浇混凝土的初凝时间,h,可按试验确定,当缺乏试验资料时,可采用t0=200/(T+15)t0(T 为混凝土的温度,℃);β1为外加剂影响修正系数。不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2,这里取1.0;β2为混凝土坍落度影响修正系数,当坍落度小于30 mm 时,取0.85,坍落度为50~90 mm 时,取1.0,坍落度为110~150 mm时,取1.15,这里取1.0;H 为混凝土侧压力计算位置处至新浇混凝土顶面的总高度,m,混凝土侧压力的计算分布图形如图5 所示;h 为有效压头高度h=F/γc=1.9 m。

图5 侧压力分布图

4 结果分析

根据施工经验,在混凝土浇筑时,由于混凝土的冲击荷载,钢壳在局部可能产生较大的应力以及变形,在此分析浇筑混凝土时对钢壳的影响。

4.1 应力分析

通过有限元分析得到钢壳的应力图,如图6 所示。可以看出,最大的mises 应力为82.99 MPa,Ux方向的最大应力为40.69 MPa,Uy 方向最大应力值为37.3 MPa。钢壳钢板表面的应力分布较为均匀,应力主要集中在钢壳与混凝土接触的边缘段以及钢壳底板中间位置。根据相关规范要求[10],Q345 钢板(≤16 mm)最大的抗拉、抗压和抗弯强度为215 MPa,满足施工要求。

图6 应力图

4.2 变形分析

本文主要分析钢壳在混凝土浇筑时,钢壳的竖向变形以及横桥向变形,钢壳的竖向变形主要发生在钢壳底板以及加劲肋板处,最大变形量为0.86 mm;横桥向钢壳的变形沿纵向中心线对称,主要发生在钢壳两侧腹板位置,最大的变形量为0.75 mm。根据相关规范中关于最大变形值的规定,对结构表面外露的模板,最大变形值为模板构件计算跨经的1/325。通过分析计算可知钢壳最大变形量符合施工技术要求。

通过有限元软件分析结果可以得出以下结论:合龙段钢壳的底面和侧面产生的应力以及应变均处于规范的容许范围,高应力集中区域面积很小,不会对钢壳整体受力造成影响,钢壳能够承受来自混凝土浇筑时的冲击荷载,保证混凝土浇筑时钢壳的正常工作。

5 结语

本文以新建福厦铁路漳州下行联络线特大桥转体中跨合龙段为研究背景,对钢壳合龙技术进行了详细介绍,并阐述了钢壳合龙技术的优势,对合龙段钢壳在混凝土浇筑时进行了有限元分析,得出了以下的结论:

(1)与传统的转体合龙工艺对比,合龙段钢壳在连接后形成的封闭体系,大大减少了外界的干扰,能够保证后续钢筋及混凝土的施工安全,消除了施工杂物掉落到既有线上的安全隐患。

(2)钢壳作为一种新型的合龙技术,由于时间有限,本文仅研究了施工过程中对钢壳的影响,对于后续桥梁使用过程中未进行进一步的分析,需要更加深入的探索。

随着转体桥梁应用的增多,传统的转体桥合龙工艺存在着较大的安全隐患,钢壳这种集模板、结构于一体的新型施工方法应用前景将会愈发广阔,在桥梁建设中将会发挥越来越大的作用。