桥门式起重机带载行驶状态安全控制技术研究

2023-11-16赵富强

赵富强

(中铁十八局集团有限公司,北京 100053 )

桥门式起重机作为一种广泛应用于港口、铁路、近岸海域的重要机器,随着工业发展的不断提升而不断发展。但桥门式起重机的金属结构较为特殊,在行使过程中需注重其安全控制,确保行驶安全,避免发生意外事故。对此,不少学者针对起重机的安全控制技术进行了研究与分析。

文献[1]基于能量耦合技术设计起重机控制器,应用拉格朗日方程分析起重机的摆动幅度数值,并构建动力学模型,利用复合型误差信号与起重机荷载摆动之间的耦合关系将数据转化为模型参数,实现起重机的控制,但获取的控制参数可靠性较低。文献[2]提出利用广义预测控制确定控制参数的方法进行起重机安全控制,根据起重机模型研究其辨识信息,并构建动力学模型,有效避免起重机的吊钩游摆现象,提升整体控制性能。但该方法并未考虑风力因素影响,造成不确定因素过多,影响最终安全控制效果。针对以上问题,本研究提出一种新式桥门式起重机带载行驶状态安全控制技术。该技术有效考虑风荷载的影响,根据不同的风载状态与理论强化安全控制参数,获取安全可靠的控制信息,进一步提升整体安全控制性能,为后续研究提供良好理论基础。

1 桥门式起重机带载行驶状态下风荷载响应分析

在带载行驶状态下,桥门式起重机所承受的风荷载更大,一旦遇到极端天气,很可能出现安全事故,不仅影响工程进度,也会对工作人员的生命安全造成严重影响。

1.1 带载行驶状态下风向角判断

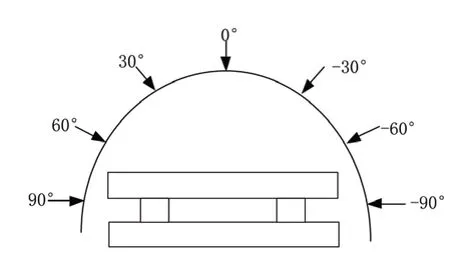

由于起重机工作环境中风向的变化较大,空气与起重机表面结构接触后将产生附着现象,产生粘性力作用,由此导致在不同的风向角条件下,起重机表面的风荷载数据差距较大[3]。为此需全面考虑不同风向角参数对起重机行驶状态的风荷载影响,模拟不同起重机流体模型风力通过入口,将入口对应方向作为起重机表面结构压力出口,分析不同角度的起重机风力流通状况,并调整起重机表面架构接收的风力面积。选取7 个接收风力方向作为来流方向,风向角方向如图1 所示。

图1 风向角方向

设置风力方向选取公式:

式中,V为风力方向选取参数;s为入口风速数值;w为压力出口参数;fc为起重机风向角数据;c为角度参数。

起重机主梁的迎风面积最大,且其位置相对较高,测量的风荷载数据相对较大,能有效判断来风方向。当起重机的表面结构过大,测量的风荷载数据也将随之加大,为此,需全面考虑不同方位的起重机风荷载分布状况,进而获取科学可靠的风向角参数[4]。

1.2 带载行驶状态下风力流体模型

1.2.1 边界条件

根据起重机表面结构的不同,设置起重机带载行驶状态下风力流体模拟流场环境。在起重机流场内部,来流方向的整体区间长度为2 L,其中,L 为起重机主梁长度。起重机横向区间长度为4 L,尾流部分整体区域长度为4 L,总体流场高度为5 L。为避免不同流速对流场模型的影响,控制起重机周围的流速处于相似状态中。流场入口速度为25 m/s,起重机流场出口部分的压力为0 pa。

起重机流场周围设置的边界为无滑移边界。加固网格区域并进一步强化起重机安全建模操作,实现流场环境的构建,设置边界条件选取公式:

式中,∂t为流场长度参数;∂为起重机整体参数,∂a为流场横向区域参数;ax为区间限制数值;为流速平均值;D为获取的边界条件数据。

1.2.2流体模型

据获取的边界条件,结合起重机带载行驶状态下风向角参数构建起重机流体模型,公式为:

式中,T为流体模型参数;S为边界条件系数;I为风向角数值;d为时间参数;v为流体流速。

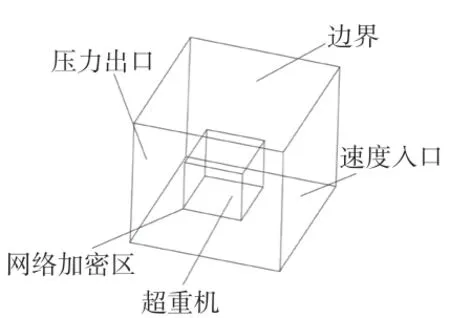

根据构建的流体模型所建模型如图2 所示。据图2 并同时考虑边界条件影响,在风向角为90°的情况下计算流体模型数据并与标准数值进行对比[5]。结果表明当边界条件下网格数量为1.267 4×106时网格状态较差,无法获取较为精准的流体模型数值。为此本研究选择网格数量为2.589 4×106的流体模型进行数据分析与研究,进一步提升安全控制的有效性。

图2 流体模型

1.3 基于流体分析的风荷载响应分析

1.3.1 阻力系数

进一步获取起重机整体结构下的阻力系数,并构建系数获取公式:

式中,P为获取的阻力系数;sF为起重机承受的风荷载数值;ρ为起重机表面风力流速;f为风力相对流速;K为起重机的结构特征高度数值;N为起重机的结构特征长度数值。

根据计算后的阻力系数可知,在不同的风向角状态下,起重机带载行驶状态中所受的阻力系数变化程度相对较小,该结果表明起重机的柔性支腿对于风向的变化反应小。

1.3.2 风荷载响应

针对风力工作中对起重机风荷载数值测量的规定,本研究将一般情况下计算出的风荷载数值作为对比数据,并构建对比公式:

式中:C为起重机在一般情况下计算的风荷载数值;D为阻力系数;ε为非迎风面风力系数;k为起重机正常工作状态下承受的风压数值;θ为风面与起重机表面构成的夹角。

按照上式计算起重机在不同风向角条件下的风荷载数值,同时计算标准平均风荷载参数并进行数据对比[6]。根据计算得到的风荷载数据可知,在不同的风向角条件下,两种计算方法获取的数值大小及数据变化较为相似。在-30°和30°的风向角条件下,起重机的迎风面积数值达到顶峰,但真实的风荷载数值未达顶峰。在风场中,由于起重机的特殊结构,将在非迎风面形成负压。在-90°和90°条件下,计算的风荷载数值分别为28 785.87 N 与35 257.21 N,该数值与标准数值的29 012.76 N 及35 412.35 N 差距较小,结果相似度高,表明本方法具备安全高效的控制性能。

2 基于人机交互的桥门式起重机带载行驶状态安全控制

2.1 安全信息源分析

依桥门式起重机结构数据调整其吊臂角度,通过安装在起重机中心电环处的回转电位计收集相应数值,信息源数据通过转台的回转锁定获取响应信息,同时根据起重机悬挂状态时吊臂通过的回转角度收集角度值数据;进一步解析电磁阀电磁线圈采集的信号信息;加强管理起重机内部结构信息数据;调节起重机行驶车速,根据车速变化获取速度传感器信息;利用力矩百分比方式收集力矩限制参数;在不同起重机行驶状态下利用吊臂顶端的风速仪测量装置收集风速信息;用起重机轮胎中的压力传感器收集起重机胎压数值,实现对带载行驶状态中的安全信息源的分析。

2.2 起重机带载行驶状态安全控制

根据获取的安全信息源数据调整起重机表面结构流场特征测量场景,在0°风向角条件下,风流在起重机主梁上下翼边缘形成边界分离现象,而起重机的两主梁之间距离较小,当主梁处于30°和60°的风向角条件下,起重机的主梁跨中截面将产生较大的负压,对主梁迎风面的腹板与下翼边缘板之间产生的分离漩涡影响较大。为此,本研究利用软件系统中的算法模型对起重机的吊重载荷进行计算,有效实施安全控制与保护措施。控制过程如图3 所示。

图3 控制过程

确定回转锁定阀和液压缸,根据锁定结果实现控制。吊重载荷数据获取公式如下:

式中,K为吊重载荷数值,a为收集的安全源信息,l为起重机流场特征参数,p为控制系数。根据上式调整起重机的安全控制状态,进一步加强对起重机外部控制器的管理,有效匹配起重机结构数据与风向角风速参数,提升整体施工安全系数,实现高效安全控制操作。

3 实验研究

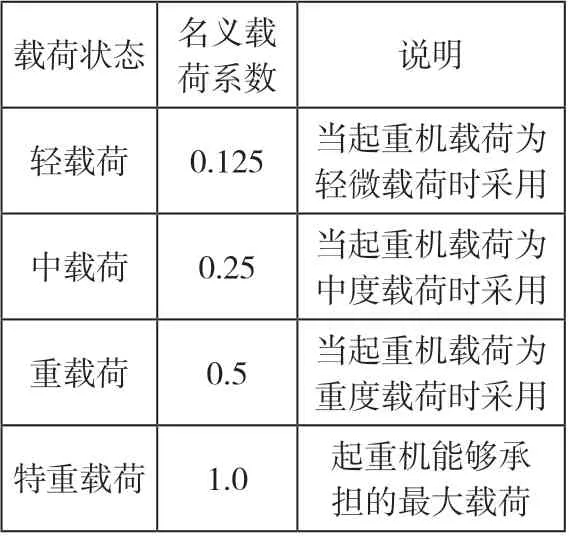

起重机在运行状态下,起始频率为42 Hz,最大起重高度达10 m,最大角度为45°。为验证桥门式起重机带载行驶状态安全控制方法的实际应用效果,设定本实验。不同载荷状态对应的载荷系数如表1 所示。

表1 起重机载荷状态

在确定名义载荷状态后,分别分析在不同风向角下的风荷载,风向角设定为-90°、-45°、0°、45°、90°,风荷载计算公式如下:

式中,NP为计算得到的风荷载结果;C为起重机在工作过程中产生的风力系数;η为在运行过程出现的挡风折减系数;p为当起重机处于工作状态下产生的风压;θ为风向与起重机内部纵轴之间形成的夹角。

采用本研究设定的安全控制技术对起重机带载行驶状态进行控制,同时选用传统的能量耦合控制方法和参数辨识控制方法进行实验对比,分析不同风荷载控制过程的起始频率、起重高度和起重角度,得到的实验结果如图4 所示。

图4 起始频率实验结果

由图4 可知,随着起重操作时间增加,起始频率不断提高,起重频率阈值最终恒定在42 Hz。在不同风向角下,传统控制方法在控制过程中受到外界干扰均无法达到预计的起重频率值。在风向角为90°和-90°时,外界对起重机的影响极大,传统的能量耦合控制方法在0.7 s,起重频率达24 Hz并保持恒定,难以承受更大的荷载力,参数辨识控制方法能够在1.0 s 时,起重频率达28 Hz 且保持恒定,本研究提出的控制方法基本与起重频率阈值保持一致,经历了两次恒定,均在1.1 s 时达到稳定状态。当风向角为45°和45°时,传统方法出现了明显的提高,能量耦合控制方法的频率基本稳定在31 Hz,参数辨识控制方法起重频率稳定在40 Hz。当风向角为0°时,三种控制方法的控制效果最好,控制频率接近频率阈值。

由上述实验结果可见,风向角对本研究提出的控制方法影响极小,原因是本技术在控制过程中充分顾及风荷载的响应效果,根据风荷载结果实现信息处理,确保起重频率达到阈值。而传统的控制技术在控制过程中缺少对风荷载的考虑,因此在实际应用中有很大局限性。

额定起重高度为10 m,对比不同风向角下各控制方法的起重高度,得到的实验结果如表2 所示。起重高度是衡量起重机能力的重要因素之一,桥门式起重机作业高度往往较高,如无法达到规定高度,则会对作业效果产生巨大影响。由表2 可知,当风向角为0°时,三种控制方法均具很好的控制效果,都能达到规定作业高度,但随着风向角的增加,传统控制方法控制能力大为减弱,作业高度无法达到规定值,作业效果较差。

表2 起重高度实验结果

额定起重角度为45°,起重角度实验结果见表3 起重角度不仅对工程质量有关键性影响,同时也影响操作安全性。三种控制方法在起重角度方面控制能力均较强,但在风向角较大的情况下,传统方法的起重角度仍会出现偏差,甚至造成安全事故,影响工期。

表3 起重角度实验结果

4 结论

对桥门式起重机带载行驶状态进行安全控制技术研究,在考虑风荷载影响情况下获取相应的控制系数,并得到以下结论:(1)在控制各种信息源的情况下获取安全有效的行驶状态数据,实时监控起重机的情况,并详细分析控制策略,提前规避可能产生的各种危险,减少桥门式起重机带载行驶状态下的操作危险,有效确保起重机的安全施工。(2)由于起重机的内部结构存在屏蔽效应,在非迎风区域能形成相应的负压,且风向角与0越接近,其生成的负压绝对数值越大。

但本研究仍存在不足之处:(1)计算出的风荷载数值与标准数值存在一定差异,在进行数值计算过程中需考虑结构表面状况与遮挡因素等方面的影响。(2)需进一步加强对起重机结构与风荷载数据的分析判断力度,避免因数据差异造成控制结果失真等问题。