MJS+超长H型钢围护结构施工技术研究

2023-11-16孙钰涵闫宝东张伟光马雷平修俊明

孙钰涵,闫宝东,张伟光,马雷平,修俊明

(中建二局第四建筑工程有限公司,天津 300457)

1 工程概况

1.1 工程概述

本工程地铁车站为地下三层三跨岛式车站,换乘通道位于车站南侧长6.4m,宽28.1m,深17.8m,地下两层结构。支护形式为三道混凝土板撑,采用明挖顺做法施工。

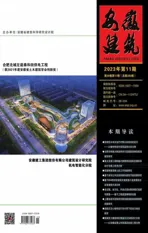

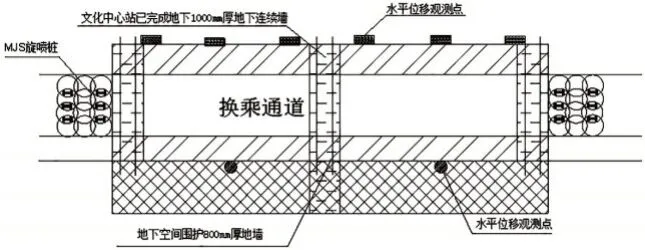

由于车站主体围护结构1000mm地墙与地下空间围护结构800mm 地墙均已施工完成,换乘通道施工区域场地受限,设计围护结构除去南北两边既有地墙厚度,其长度仅为3.4m,且开挖深度较深,一般形式的围护结构施工设备无法进行施工,因此设计采用MJS 大直径旋喷桩+H型钢的围护结构形式,MJS旋喷桩直径1600mm,桩深33m,H型钢规格为700x300,插入深度为地面以下33m,具体如图1 工程施工布置平面图所示。

图1 工程施工布置平面图

1.2 工程地质及水文情况

工程范围以粉质粘土为主,开挖底标高为-14.6m,基坑底部位于第一层承压水⑧2-1 粉土层、⑨2 层、⑨21 粉砂中,分布深度范围为地面下20~32m。设计围护结构截断第一层承压水,换乘通道底板距离第一层承压水最小距离为1.6m。

1.3 地质条件对工程的影响

场地内地质主要以粉质粘土为主,地面-17.8m 以下存在5~6m 厚的粉砂层,土体类型为中硬土,在H 型钢插入深度范围,存在较大的施工难度,粉砂层对于型钢插入后所产生包裹力,对于施工来说造成影响较大。

浅层土经前期地连墙施工发现大量大块建筑垃圾,对于工程的可实施性也造成了影响。

1.4 工程周边环境

换乘通道南侧为既有文化中心交通枢纽工程,其结构为地下一层框架结构含停车场下坡段,通道围护结构南侧与既有的交通枢纽地连墙相连,北侧与主体地连墙相接,周边无重要管线。

2 工程实施方案

MJS+H 型钢围护结构施工工艺流程为测量定位→针对H 型钢插入尺寸引孔至软弱地层(引孔深度根据地质情况调整)→H 型钢焊接插入到位→孔内压注水泥浆填充→MJS 整套旋喷施工工艺。

2.1 施工现场条件分析

本换乘通道工程为后做的地铁出入口通道,其两侧结构均施工完成,属于狭长的深基坑工程。如此深的地下两层围护结构,且在两侧既有结构完成的工况下,常规的成槽机、钻孔灌注桩、搅拌桩无法保证围护结构的稳定性和开挖过程中的渗漏水风险。通过对施工现场条件进行分析,根据施工范围内地质情况,确定采用MJS 内插H 型钢的围护施工工艺,并采取先插后喷的施工方法进行。

2.1.1 地质补充勘查

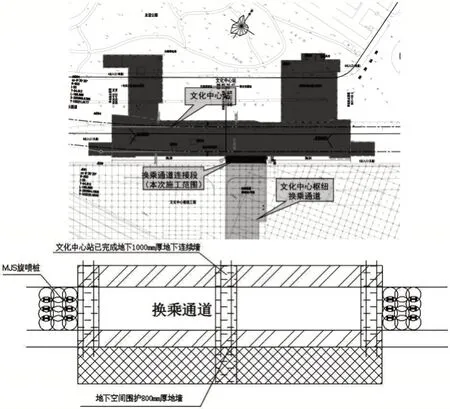

根据前期施工情况,换乘通道施工范围内紧邻文化中心站主体地连墙施工过程中,地面以下6~7m 位置曾发现大块建筑垃圾如图2 所示,在H 型钢插入前,采用地质钻机在施工范围内进行钻探,深度为地面以下10m。

图2 主体地连墙施工过程中发现大块建筑垃圾

根据图3 现场钻探结果表明,在换乘通道围护结构施工范围位置存在30~40cm 厚混凝土垫层,位于地表下4~6m范围。根据本围护结构先插后喷的施工方法,对H型钢插入将造成严重影响。

图3 现场勘查情况

2.1.2 调整施工方案

因勘探范围内存在地下障碍物,又因地质报告中18~32m 存在14m 厚的粉砂粉土层,此土质类型对于振动设备的功率要求较高,且无法保证H 型钢下放的垂直度。

振动设备功率不足或砂层包裹力过强,将导致H 型钢卡在砂层中,经开会讨论决定调整原H 型钢的直接插入施工方案。调整后方案如图4 所示,由原来的直接插入H 型钢调整为先钻孔再插H 型钢,然后采用向孔内注水泥浆的施工方法。即H 型钢在插入前,需要进行引孔,直径800mm 深33m。注浆材料为P42.5 普通硅酸盐水泥,填充水泥初凝后,即可进行MJS喷射施工。

图4 调整后方案

2.2 对于超长H型钢的处理

因方案的调整,对于H 型钢的插入施工也相继进行调整,先引孔后插入,保证H型钢插入质量。

成孔前,对于18m 以下的砂层进行分析,且在成孔过程中对孔径采用KODEN-64 超声波侧壁仪进行超声波检测,如图5 孔位的超声波检测图所示,检测表明孔径缩小了10%~15%,不对型钢进行处理,无法满足下插。

图5 孔位的超声波检测图

针对此类情况,并对型钢底部进行加工成尖状,打入前对型钢涂抹减摩剂。先将H 型钢采用吊车下放至缩径处,大约18~20m 的位置,然后安装液压振动设备,并将H 型钢振插到位,过程中及时检测插入垂直度及焊接质量,焊缝厚度保证不小于1cm,并观察型钢插入过程中的变形情况。

2.3 对于H型钢插入后孔内注入水泥浆的施工要求

H 型钢成功下放后,根据调整后的方案,须对孔内进行填充注浆。结合现场工期要求,提前对注入的水泥浆液进行初凝强度实验。本工程经详细分析计算,最终将注浆压力控制在0.2~0.5MPa,水泥浆配比为水泥:水=0.8:1~1:1.2(重量比),初凝时间控制在5h 以内,注浆量根据孔的体积计算为每孔16m2。

翻出浆液采用泥浆泵进行抽排。

水泥浆注入设备采用常规隧道用注浆机,图6为常规隧道用注浆机示意图。

图6 注浆采用设备

2.4 MJS施工工艺介绍

MJS 旋喷桩施工工艺原理及施工流程如图7所示。

图7 MJS施工工艺原理及流程图

3 关键技术措施

3.1 MJS施工参数控制

MJS 施工参数需根据H 型钢插入的孔内水泥浆强度来作为依据,同时要保证喷射的质量。因MJS 设备为全自动化喷射,现场实际情况结合专业分包的相关施工经验,制定了MJS 施工参数,具体如表1所示(仅供参考)。

表1 MJS技术参数表

3.2 周边环境监测

MJS 旋喷压力较大,因此需对既有地连墙进行水平位移监测,监测点位布置如图8 所示,发现突变立即调整参数,有效保证施工周边不受影响,并且对围护结构进行测斜管预埋实验,测试MJS对于测斜管的影响,从而有效监测后续基坑开挖变形情况。

图8 监测布点图

施工前,需对南北两侧既有地连墙进行水平位移监测,主体地连墙位置布设水平位移反光贴片,既有结构地连墙上方布设水平位移观测点。

为了基坑开挖时对MJS 桩进行位移斜度监测,测斜管安装下放如图9 所示,需在H 型钢上布设测斜管,东西两侧一侧2 根,与围护结构同深,测斜管尽量选用钢管。

图9 测斜管安装下放

4 结论

本工程车站换乘通道施工过程中,通过技术、管理上的一系列措施,顺利完成了围护结构施工,周边地面沉降及既有结构位移变化量均在设计范围以内,满足要求。

在换乘通道围护结构施工过程中,通过对MJS 旋喷桩+超长H 型钢施工工艺研究与应用,总结并分析了该项技术及其所涵盖的相关内容,将这一技术与工程实施紧密结合在一起,通过在施工中采取适当的技术措施、合理确定施工参数,采取有效的施工措施,解决了超长H 型钢插入以及此工艺对于周边影响的难题,节约了资金。研究成果为天津地铁后施工地下两层狭长通道围护结构工程创造了良好的经济效益与社会效益。