三层次毛尖拔白仿真小毛皮的设计与生产工艺要点

2023-11-16戴孝林

陈 亮,文 斌,戴孝林

(扬州市职业大学 纺织服装学院,江苏 扬州 225012)

天然毛皮丰厚柔软,防风保暖,外观色彩自然美观,是冬季高档御寒服装的理想材料,但是资源有限且价格昂贵。根据天然毛皮结构和外观特点设计生产的三层次毛尖拔白仿真小毛皮,外观与天然毛皮类似,保暖性能与天然毛皮相当,是裘皮服装天然毛皮良好的替代材料。

1 设计构思

1.1 天然毛皮结构特点

天然毛皮主要由皮板和毛被2 个部分组成,显露在外面的是毛被。皮板不透风,起到很好的防风效果。毛被由锋毛、针毛和绒毛组成,锋毛和针毛是天然毛皮的外观层,绒毛是保暖层。锋毛粗、长、直,弹性好,数量在毛被中占比很小。针毛比锋毛短一些,细一些,弹性较好,毛被的颜色和光泽主要由针毛体现,数量上在毛被中占比较小。绒毛粗细均匀,形状有直形、卷曲形、螺旋形等,长度短,细度细,较为柔软,毛皮的保暖性主要由绒毛体现,数量在毛被中占比较大。

1.2 仿真小毛皮设计思路

仿真小毛皮的设计核心是毛被设计。设计时锋毛和针毛统一为刚毛外层,绒毛层则分为绒毛底层和绒毛中间层。

(1)刚毛外层。刚毛外层模拟天然毛皮的锋毛和针毛,要体现毛皮的观感和手感,必须保证足够的丰满度。色泽上刚毛外层要进行拔白处理,毛皮表面呈现毛尖白色效应,酷似动物天然毛皮表面的自然色彩。

(2)绒毛底层。绒毛底层位于底部,模拟天然毛皮最底层的绒毛,主要起保暖作用,绒毛底层相对要厚实一些。

(3)绒毛中间层。绒毛中间层是绒毛底层与刚毛外层的过渡层,一是提升绒毛层的保暖作用,二是对刚毛层有辅助支撑作用。

这样毛被设计分为三个层次,即刚毛外层、绒毛底层和绒毛中间层。三个层次毛高不相同,使用纤维的细度也不同,刚毛外层毛高最大,纤维细度最粗;绒毛底层毛高最小,纤维细度最细;绒毛中间层毛高和细度处于刚毛外层和绒毛底层之间。另外,以针织基布涂浆模拟皮板,起到固定毛被毛绒纤维的作用。

1.3 仿真小毛皮原料选择

原料选择改性腈纶纤维,腈纶纤维蓬松柔软,保暖性比羊毛高15%,是人造毛皮的理想材料。腈纶纤维有许多性能优越的改性腈纶品种,例如高收缩腈纶纤维就是在腈纶纤维生产加工过程中,将丝束加热到拉伸温度后进行高倍牵伸,使纤维沿轴向产生以弹性形变为主的伸长,然后骤冷,这种伸长就会被暂时固定下来。毛皮生产过程中当纤维再次受热超过拉伸温度后,纤维就会发生回缩[1]。绒毛底层采用的腈纶纤维热收缩率要最高,热缩整理加工后绒毛高度最小;绒毛中间层采用的腈纶纤维热收缩率要比绒毛底层小,热缩整理加工后绒毛高度在绒毛底层和外观层之间;而外观层采用普通热收缩腈纶,热缩整理加工后绒毛高度最大,从而形成毛高不同的三层次仿真毛皮。另外,为防止仿真毛皮服装穿用过程中产生毛球,降低其外观美感,外观层最好选用具有抗起球性能的异形截面的腈纶纤维(例如扁平状异形腈纶纤维)[2]。

外观层:选择刚性较好、细度较粗(细度在16.7~22.2dtex 左右)的扁平状腈纶纤维,为了保持毛皮表面足够的丰满度,数量比例为30%左右。

绒毛底层:选择细度3.3~5.6dtex 热高收缩(收缩率50%)腈纶纤维,数量比例为40%左右。

绒毛中间层:选用细度5.6~7.8dtex 热收缩率比绒毛层稍低的高收缩(收缩率30%)腈纶纤维,数量比例为30%左右。

基布:选用167dtex 左右的涤纶低弹丝。

1.4 成品规格参数

密度:纵向30 目/2.54cm,横向20 目/2.54cm,幅宽1.55m,克重560g/m2。

2 生产工艺要点

2.1 生产工艺流程

生产工艺流程为:原料→和毛制条→纺纱→染色→织造→预烫剪→上浆定型→刷毛→烫剪→拔色→汽蒸→水洗→烘干→检验→包装。

2.2 生产工艺要点

2.2.1 制条纺纱

三层次毛尖拔白仿真小毛皮采用毛纱喂入式毛绒圆织机织造毛皮坯布,原料选用的是散纤,所以需要将所选纤维原料制条纺纱再上机织造。

毛条:先将原料按比例充分混合,和毛油加入量为0.4%,抗静电剂加入量为0.4%。三次混合,静置存放6h 后制条,毛条重量设计为18g/m。

纱线:经过混条2 道、针梳4 道、粗纱、细纱、并捻就能得到21tex×2 双股线。混条可以进一步充分混合原料,确保3 种原料均匀分布。针梳可以使纤维排列整齐,增加条干均匀度,粗纱将须条抽长拉细进行初步牵伸,有利于细纱加工。细纱是成纱的关键工序,一是将喂入的粗纱进行牵伸抽长拉细达到纱线设计的细度,二是加上捻度保证纱线的抱合力。纱线捻度大不利于后道的刷毛解捻,但太小会增加纺纱断头率,影响成纱质量。经过试纺单纱捻度380 捻/m,股线捻度180 捻/m 较为合适。

2.2.2 染色织造

蒸纱:对腈纶纱线进行预膨化处理,蒸纱时间15min。注意挂纱杆距离要比收缩后的绞纱长度小一些,以保证纱线不会被意外拉伸,影响到纱线的丰满度。

染色:仿真毛皮的毛被部分采用的是热高收缩改性腈纶纤维,染色选用阳离子染料染色,色泽鲜艳并且色牢度较好。由于后期还要采用氯化亚锡进行毛尖拔白,故染料要选用偶氮结构或二苯甲烷、三苯甲烷或氧氮蒽结构的阳离子染料,它们不耐还原剂,能被氯化亚锡还原变成无色,然后洗涤去除被还原的染料,就能达到拔白效果。例如阳离子红GTL、阳离子红RL、阳离子红BL、阳离子红5BL、阳离子橙3R、阳离子棕GH、阳离子蓝GLH、阳离子蓝2RLH、阳离子黑WRL 等都是能被氯化亚锡还原的易拔白阳离子染料[3]。

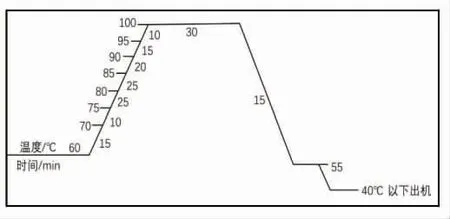

阳离子染料染腈纶,最重要的是控制好不同温度阶段的升温速度。染色温度上升到玻璃化温度以上时,染料会迅速上染纤维,并且移染性差,会直接导致染色不匀。另外在染色配方中适当添加匀染剂和控制好染液的pH 值都能改善匀染性。阳离子染料染色配方如表1 所示,染色工艺曲线如图1 所示。

图1 染色工艺曲线

表1 染色配方表

2.2.3 坯布织造

使用毛纱喂入式长毛绒圆机织造,地组织采用纬平针组织。绒纱组织有1+1、2+1、3+1 等3 种(绒纱在针盘上对舌针连续垫纱的针数+绒纱在针筒上对刀针连续垫纱的针数),毛纱喂入式长毛绒圆机普遍采用2+1、3+1 绒纱组织。2+1、3+1 绒纱组织的不同点主要在固结方式上,3+1 的组织结构是W 形固结方式,2+1 的组织结构是V 形固结方式,显然3+1 的组织结构绒毛固结更牢,但绒毛密度不如2+1 的组织结构,通过后续基布上浆,可以弥补2+1 的组织结构V 形固结的缺陷。本文选用2+1 的组织结构(如图2 所示),即绒纱在舌针上连续垫纱2 针,在刀针上垫纱1 针,绒纱形成线圈再用刀针割断,在地组织上形成直立的毛绒。采用2+1 组织结构织出的仿真毛皮绒毛密度高,毛绒交错排列,对底布遮盖效果好,不易露底。编织中,绒纱张力略低于地纱张力,可以增加绒纱的固着力[4]。

图2 2+1 组织结构图

织造关键要控制好横密纵密,上机密度为36 目/2.54cm,下机坯布重量为1100g/m。

2.2.4 定型烫剪

后整理是仿真小毛皮的风格形成的重要工序,后整理可以使纤维伸直并使绒面丰满圆润。后整理主要包括预烫剪、上浆定型、刷毛、烫光、精刷等。

预烫剪:上浆定型时就必须将纤维层次分开,因此在热定型前必须进行一次预烫剪,要将绒面剪平剪齐,预烫温度控制在纤维收缩温度-20~-10℃之间,效果最好。

上浆定型:选用丙烯酸酯上浆,上浆量为30g/m2,布速为8m/min(保证定型时间在3~5min),定型温度为120℃,定型温差小于3℃,可以保证仿真毛皮不脱浆并保持手感柔软的效果[5]。

五机十棍刷毛:充分解捻并去除绒毛中自由纤维包括固着程度不高的纤维,同时梳理纤维使纤维平直方向一致。

四机烫剪:烫光温度先高温后低温,由高到低设定,最高不超过155℃,最低不低于90℃,高温能使纤维变软,中温能使纤维伸直,低温能使纤维上光。烫辊压力从大到小,方向为顺逆毛交替,剪毛要求剪毛平整,保证达到绒毛设计高度。布速为10m/min,剪毛圆刀转速1100r/min。

精刷:烫光后再刷毛一次,比较彻底地去除浮毛。

2.2.5 毛尖拔白

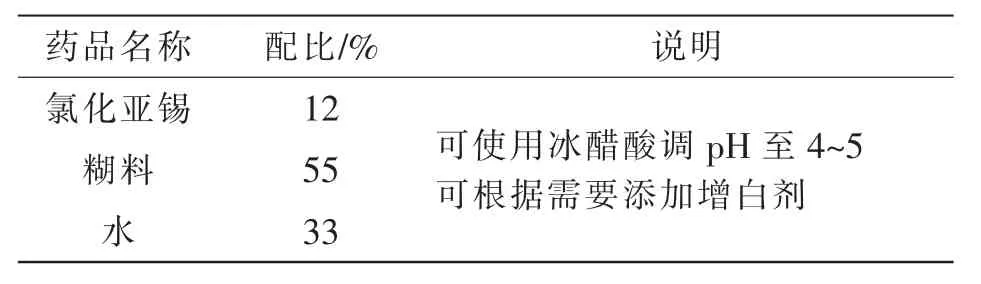

采用氯化亚锡作为还原剂通过印花工艺进行毛尖拔白,拔白印浆配方如表2 所示[6]。毛尖拔白只能在毛皮的表面刚毛层拔白,必须控制好过浆量,过浆量最主要的影响因素是印浆的粘度,经过试验确定了印浆控制在800~1000cps 较好。

表2 拔白印浆配方

完成拔白印花后进行汽蒸,温度为102~105℃,时间为15min。汽蒸可以增加毛皮表面水分,促进印浆吸湿,还原阳离子染料去色。汽蒸时间过短会拔白不净,时间过长会泛黄。

汽蒸后进行水洗,水洗要充分,要把被还原的阳离子染料分解物洗除干净。

最后进行烘干。

3 技术要点

三层次毛尖拔色仿真小毛皮的设计与生产要注意技术要点的掌控。一是要选择好腈纶原料品种,刚性较好的扁平状腈纶纤维可以模拟天然毛皮的手感,提高毛皮表面丰满度;选择不同缩率的热高收缩腈纶纤维,能够产生毛皮的多层次结构。二是要选择好腈纶纤维细度,外观层纤维细度要粗些,可以增强外观层的刚性,改善手感;绒毛底层纤维较细,能使绒毛底层厚实,防止漏底,提升保暖效果;绒毛中间层纤维细度比绒毛底层纤维粗,比外观层纤维细度细,上可辅助外观层刚毛提高刚性,下可辅助绒毛底层提高厚实度和保暖性。三是要选择好阳离子染料品种,使用的阳离子染料必须经过筛选,选择有利于拔白剂拔色的染料品种,方便后道工序拔白加工。

4 结语

三层次毛尖拔色仿真小毛皮底绒层次丰富,柔软保暖,毛皮毛面手感好,色泽逼真自然,能达到媲美真品的效果,其服用性能与天然毛皮差别不大,可以替代天然毛皮用于服装的生产制造,同样具有天然毛皮的自然外观和御寒保暖的效果。