某大跨度预应力混凝土连续梁悬臂现浇施工方案研究

2023-11-16刘海彬广西建设职业技术学院市政与交通学院高级工程师硕士

文_刘海彬 (广西建设职业技术学院市政与交通学院,高级工程师,硕士)

一、概述

悬臂现浇法因具有不受地形影响、不侵占桥下净空、可在不中断桥下交通的情况下开展施工等优势,在大中跨径的预应力混凝土连续梁桥中得到广泛应用,尤其是应用于跨越山谷、既有道路和航道等障碍物的大桥。悬臂现浇法施工最主要的设备是一对能够循环利用的挂篮,可以有效减少周转材料的投入,实现周期性循环作业。随着桥梁建造技术水平的不断进步,挂篮已经由过去笨重的压重平衡式发展到现在通用的自锚平衡式,尤其是近十多年,三角形及菱形挂篮因其独特的优势被广泛应用于市政、公路和铁路的桥梁上部结构施工中。

二、工程概况

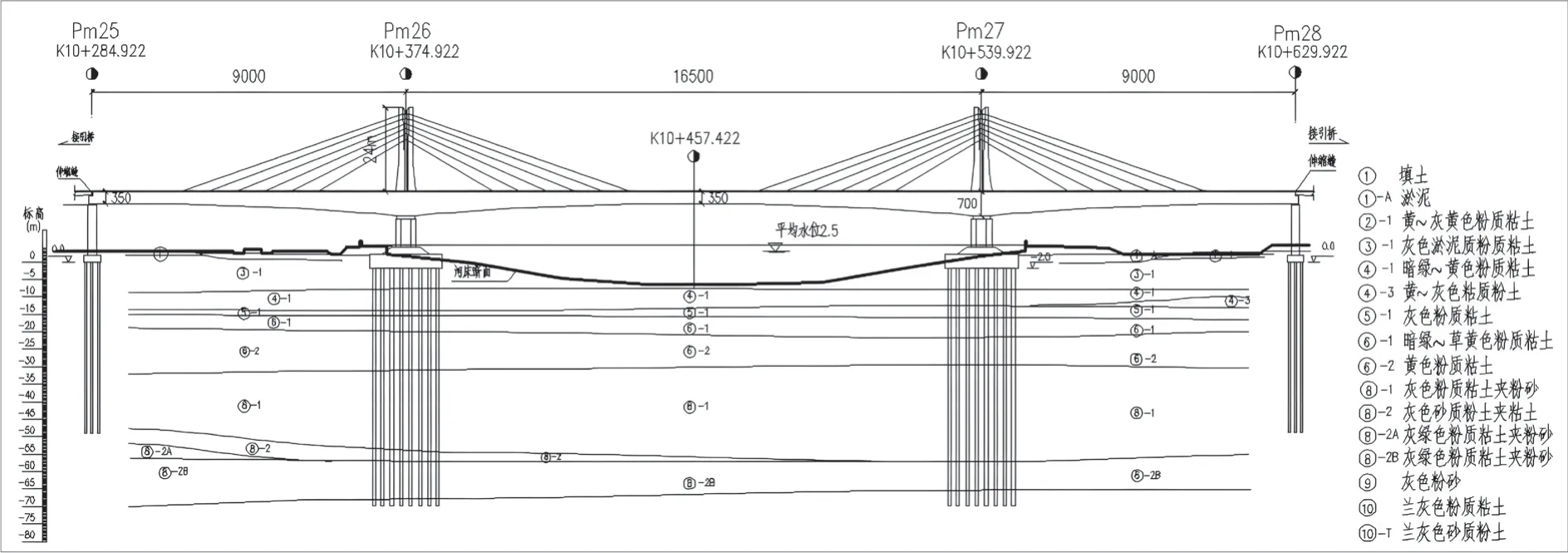

某大跨度预应力混凝土连续梁桥采用悬臂现浇法施工,施工机具为菱形挂篮。大桥主桥跨径组合为(90+165+90)m,桥长345m,桥梁下跨河道宽度约137m,航道线与桥轴线斜交偏角38.18°。主跨为单箱五室箱型界面,主墩支点处最大截面高度为7m,跨中合拢段最小截面高度为3.50m,最大悬臂状态下单侧共划分为20个施工节段,最重节段430t。桥宽34m,位于半径3000m的曲线上,塔高24m,是双塔单索面矮塔斜拉桥,具有宽幅、曲线和矮塔等技术特点,技术实施难度较大。因此,在悬臂现浇及移动状态下保持稳定是大桥悬臂现浇法施工方案中需要解决的重难点。大桥立面图如图1所示。

图1 大桥立面图

三、悬臂现浇施工方案

大桥主梁采用悬臂现浇法的总体施工方案设计为:(1)通过支架法现浇0#节段,建造临时固结措施并施加预应力与主梁进行临时固结;(2)以0#梁段作为施工平台,实施挂篮拼装并试压,根据测定的监控数据和有限元模拟,确定每个节段的模板施工预抛高值,为挂篮底、侧模提供数值支撑;(3)利用挂篮作为施工平台,以0#梁段节段为中心向两侧逐段现浇接长,测定模板实际预抛高值,模拟并修订下一节段挂篮底、侧模施工预抛高值;(4)施工至最大悬臂状态,进行边跨和中跨合拢施工,拆除临时固结措施,实施体系转换。在大桥主梁的悬臂现浇方案中,挂篮是最主要的施工设备,其设计和运行方式将直接影响大桥的顺利建造,并决定悬臂现浇时及移动过程中的安全稳定状态,因此,挂蓝结构和运行的合理性是施工需要解决的关键性技术。

(一)挂篮的设计

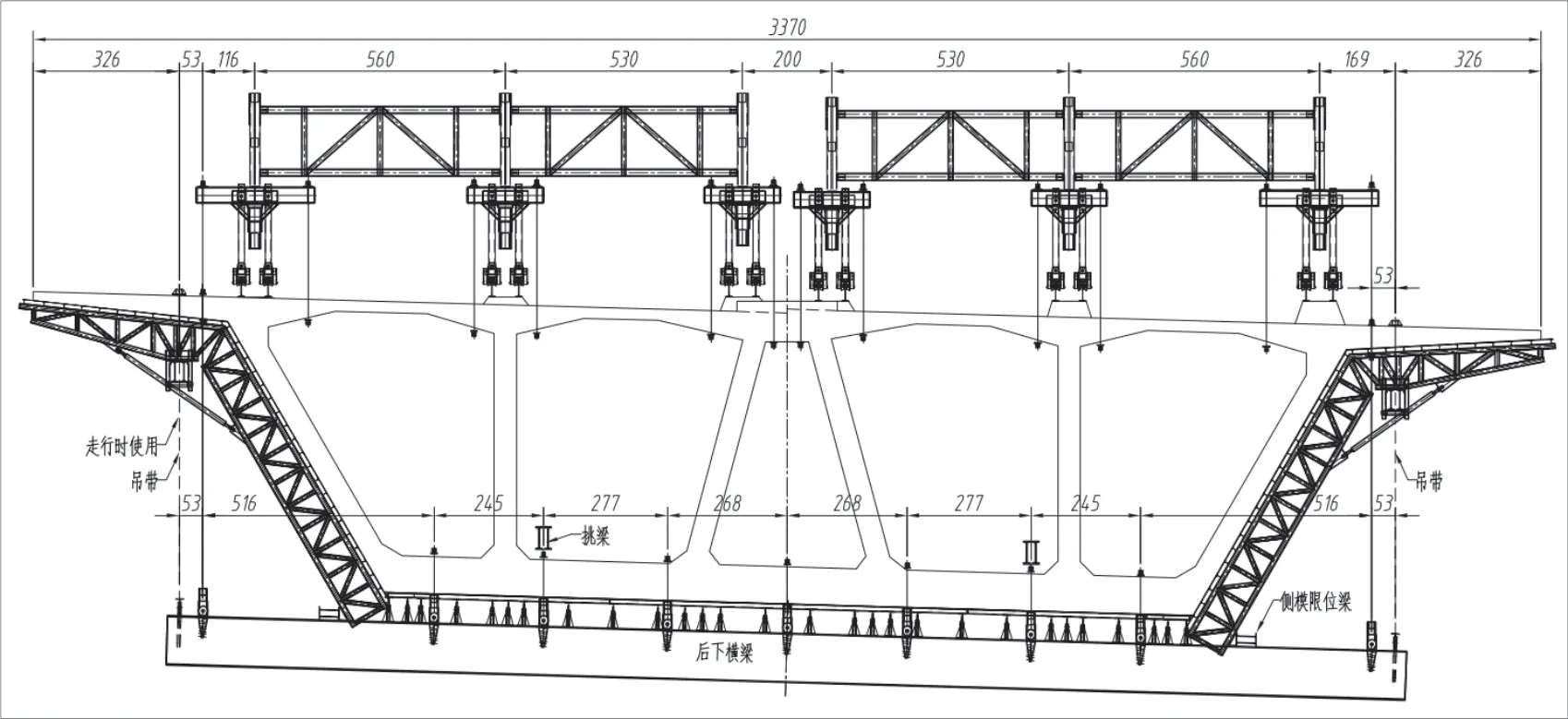

根据施工进度需要,综合桥宽、各梁段重量及曲线形态,大桥挂篮设计为2对4套,在2个主墩上方各安置1对挂篮,每对挂篮由2套分离式挂篮组成,共计8只挂篮,每套重约150t,主要由承重系统(采用菱形桁架作为主要承重结构)、悬吊系统、走行系统、锚固系统、模板系统和工作平台六大部分组成,主材选用Q235b钢材,钢材的容重取78.5kN/m3。

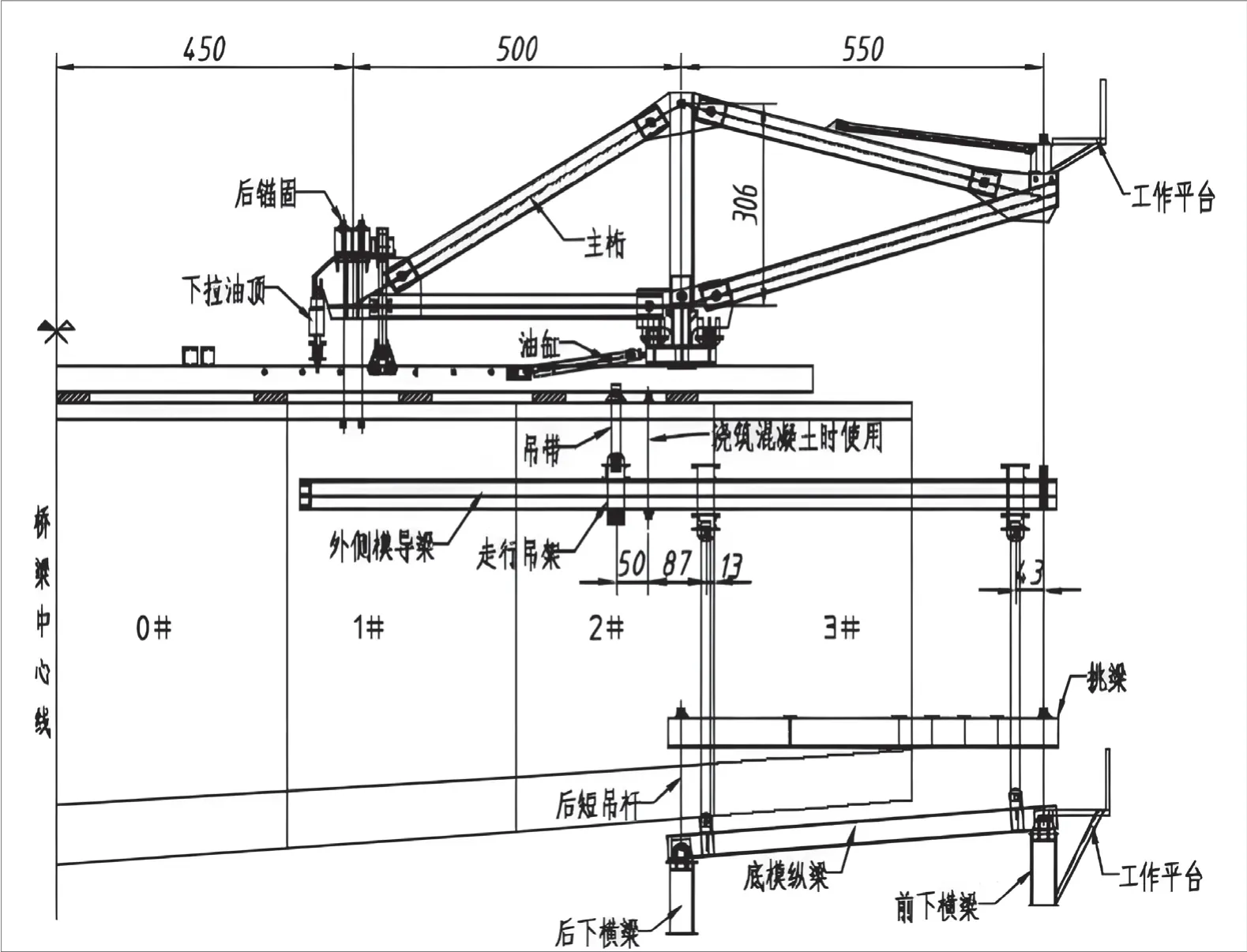

1.承重系统

每套挂篮包含2只分离式挂篮,每只挂篮包含3榀菱形桁架,通过横向桁架将3榀菱形桁架联结成整体,主桁架间距由左向右分别为5.40m、5.30m、2m、5.30m、5.40m,如图2所示。单榀悬臂端主桁架由上下弦杆、斜杆和立杆组成,高3.06m、长10.50m,采用双拼36a型槽钢焊接而成,如图3所示。

图2 挂篮结构断面图

图3 挂篮结构立面图

2.悬吊系统

大桥挂篮悬吊系统由前上横梁、前下横梁、后下横梁、吊杆(吊带)、螺旋千斤顶和扁担梁组成,用于悬挂模板系统。前上横梁采用双拼HN450×150×9×14型钢焊接成箱型结构,前下横梁、后下横梁采用双拼I100×10×450×20型钢焊接成箱型结构;吊杆采用φ32JL785级精轧螺纹筋,抗拉强度980MPa。

3.走行系统

大桥挂篮走行系统由桥面铺设的6根走道梁、6台长行程千斤顶、2根外侧模导梁、6套走行吊架及箱梁底板铺设的2根挑梁组成。桥面铺设的走道梁和长行程千斤顶与菱形桁架一一对应,因桥面较宽且单套挂篮主桁架数量较多,因此在移动时,设计2套挂篮协同作业;为保证走行系统同步运行,配套了液压控制系统;外侧模导梁选用HN450×150×9×14型钢双拼而成,单只外侧模导梁在走行过程中通过2只走行吊架来承受翼缘板模板及部分外腹板模板的重量,并通过最后侧1只走行吊架和前吊杆将承重荷载传递给已经浇筑完成的箱梁节段和主桁架。

4.锚固系统

锚固系统采用后锚固方式平衡荷载压重,主要由6套后锚固装置、后调节油顶和反压轮组成,以确保挂篮在悬臂浇筑状态和走行状态下能保持平衡,避免发生侧翻等危险状况。

5.模板系统

模板系统由底模、侧模、内模、端模、底模纵梁、侧模加强桁架及横向对拉精轧钢组成,采用“侧包底”的形式。为保证混凝土浇筑的完整性和外观质量,底模和外侧模均采用了整体钢制大模板,底模纵梁选用HN350×175×7×11型钢双拼而成;内模采用木模支撑体系,其容重取8kN/m3,以降低整体重量。同时,在两外侧模处设置3道横向对拉精轧螺纹钢作为模板体系的对拉螺杆,用以抵抗曲线段箱梁现浇混凝土因腹板侧向倾斜的构造设计而产生的不均衡压力。

6.工作平台

工作平台设置在前上、下横梁及后下横梁处,采用角钢及小字号槽钢焊接固定,并铺设木板或模板,用于施工作业平台,如通过千斤顶调节吊杆的长度来调节模板标高作业、混凝土的浇筑作业、预应力钢筋的张拉和灌浆作业、焊缝及锚固体系的安全状态检查和维护作业等。

(二)悬臂现浇方案

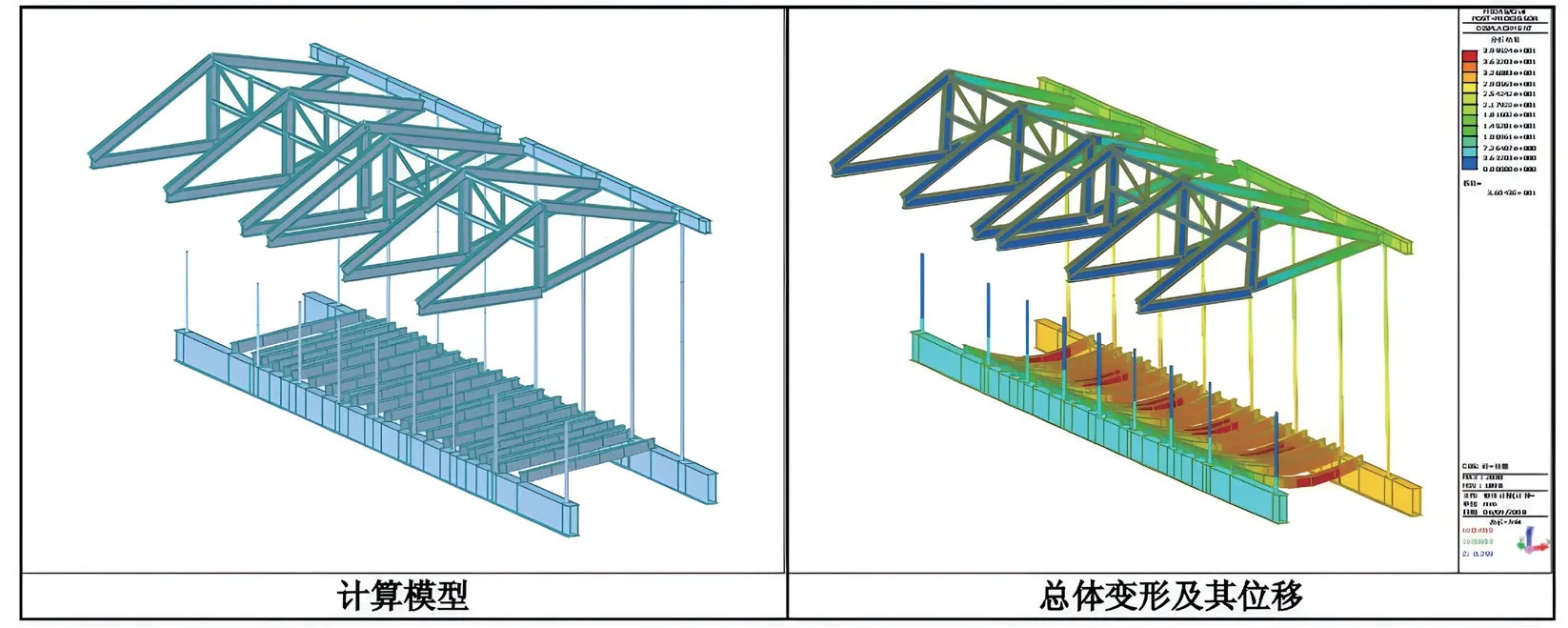

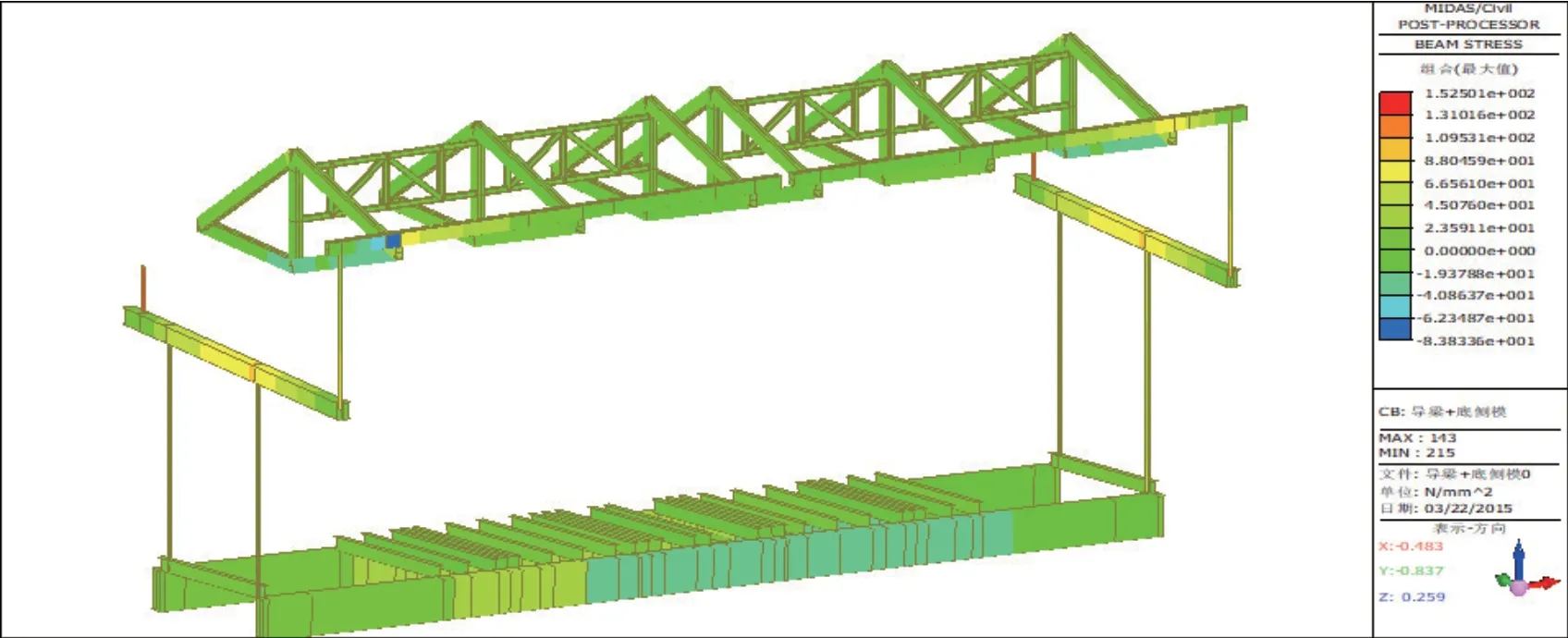

大桥挂篮采用Midas Civil软件(空间通用有限元结构分析软件)进行建模分析,挂篮主材选用Q235b钢材(容许弯曲应力158MPa、容许剪应力98MPa),吊杆选用φ32JL785级精扎螺纹钢(设计抗拉强度980MPa),吊带选用16Mn钢材。施工工序为:(1)在桥的原位处采用落地支架现浇箱梁0#、1#(1′#)、2#(2′#)梁段;(2)拼装挂篮并依次悬臂浇筑3#(3′#)至20#(20′#)节段;(3)进行边跨合拢和中跨合拢现浇施工。梁段长度:0#、1#(1′#)、2#(2′#)节段合计总长20m,3#(3′#)梁段长3m,4#、5#(4′#、5′#)梁段长3.50m,6#~17#(6′#~17′#)长4m,18#~20#(18′#~20′#)长4.50m,边跨和中跨合拢段长均为2m,其中,最重节段为7#(7′#)达430t,是最不利浇筑节段。施工荷载:竖向模板荷载取2kN/m2,水平模板荷载取2kN/m2,工作平台施工荷载及堆载取2.50kN/m,混凝土振捣荷载取10.40kN/m。施工工况:(1)选取7#(7′#)梁段悬臂现浇状态为最不利悬臂现浇工况;(2)选取挂篮分部移动到位和整体移动到位分别进行工况模拟,并确定最佳方案。挂篮利用Midas Civil软件建立有限元模型如图4所示。

图4 挂篮有限元计算模型及受力分析

(三)最重节段浇筑时挂篮受力模拟分析

大桥最重节段为7#(7′#)梁段,长4m,重430t,悬臂现浇施工工况对挂篮要求最高,设定为最不利工况。挂篮设计重量150t,挂篮与7#(7′#)梁段悬浇梁段的质量比为150/430=0.35,小于0.50,符合规范要求。利用Midas Civil软件建立模型并在最重节段浇筑工况下对挂篮进行受力模拟分析,如图4所示。

1.主桁架受力分析

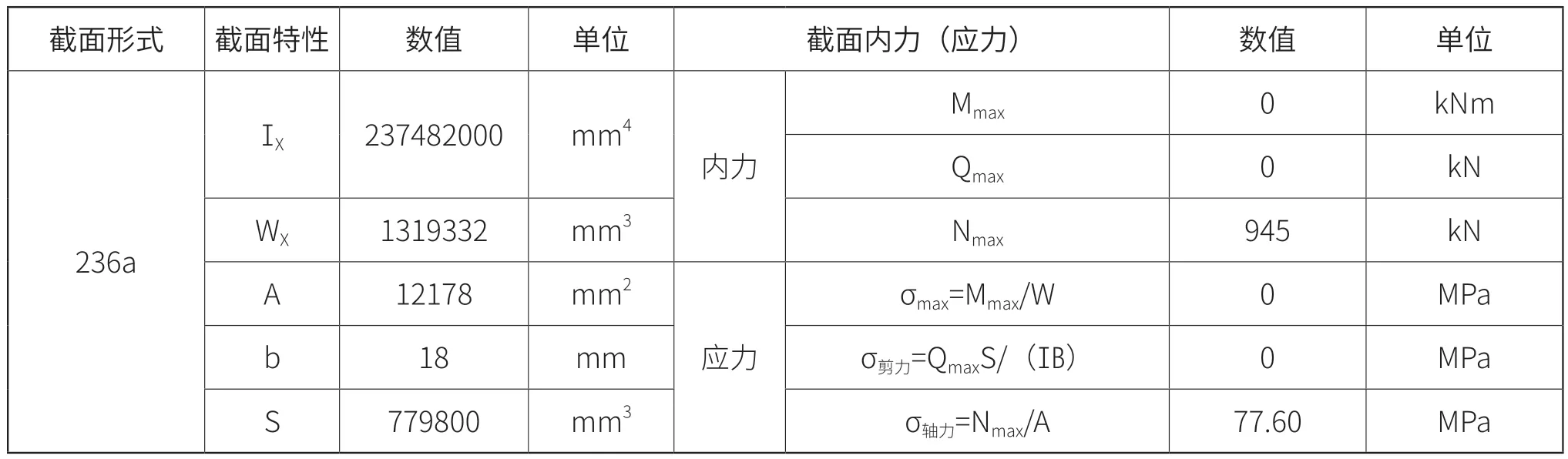

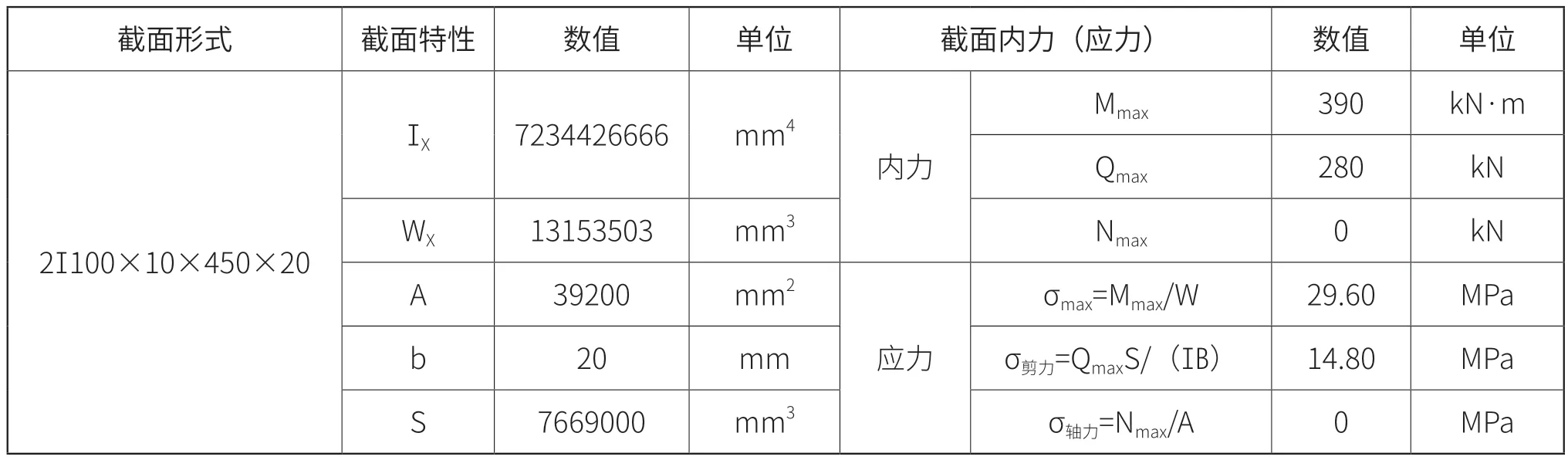

在7#(7′#)梁段悬臂现浇工况下,根据模拟显示,单套挂篮中央2榀菱形主桁架受力最大,受力分析情况如表1所示。

表1 挂篮主桁架受力情况

其最大组弯曲应力σ轴力=77.60MPa<容许弯曲应力[σ]=158MPa,满足规范要求。

2.前上(下)横梁、后下横梁受力分析

挂篮前上横梁由HN450×150×9×14型钢双拼焊接而成,前下横梁由I100×10×450×20型钢双拼焊接而成,后下横梁由I100×10×450×20型钢双拼焊接而成,其受力分析情况如表2、表3、表4所示。

表2 挂篮前上横梁受力情况

表3 挂篮前下横梁受力情况

表4 挂篮前下横梁受力情况

前上横梁、前下横梁、后下横梁的最大组弯曲应力均小于容许弯曲应力158MPa,最大剪应力也均小于容许剪应力98MPa,符合规范要求。

3.吊杆受力分析

挂篮前、后吊杆都选用φ32JL785级精轧螺纹筋,所受最大拉力为360kN,其最大拉应力为447.90MPa,小于设计抗拉强度980MPa,满足规范要求。

从以上的挂篮有限元模拟分析可知,在最重节段梁段悬臂现浇施工工况中,挂篮主桁架、前后横梁及吊杆等各组成构件的最大应力均小于规范规定的允许值,因而其设计方案可行。

(四)挂篮的移动方式优化

根据大桥结构特点设计的挂篮,其主桁架长度达10.50m,为顺利完成挂篮的拼装,需将0#梁段、1#梁段、1′#梁段、2#梁段、2′#梁段总长共20m的梁段进行原位整体支架现浇作为施工和拼装平台,而悬臂现浇节段梁体施工则从3#(3′#)梁段开始。大桥挂篮最初按常规三步骤走行设计,主要步骤如下。

第一步:解除走道梁锚固状态,利用长程千斤顶将走道梁沿着大桥纵轴方向顶推,到达设计位置后安装锚固装置。

第二步:悬臂现浇节段梁体完成混凝土养生和预应力张拉后,先放松2根底模后锚固吊杆;接着锚固挑梁的后端,拆除2根底模前长吊杆,将底模前端吊挂在挑梁上;再放松并拆除悬臂现浇节段梁体外侧模导梁吊杆,将导梁吊放在走行吊架上。启动走道梁上的长行程千斤顶,以走道梁作为固定反力点,顶推挂篮带外侧模导梁前移。

第三步:放松并卸下底模后长吊杆、挑梁吊挂点,将前、后下横梁两侧分别吊挂在侧模导梁上。启动安装于导梁前端的穿心千斤顶,拖拉底、侧模到位。

此种挂篮走行方式是最为常规的方式,成功案例非常多,也是最稳妥的施工方式。但是由于本工程施工工期较为紧张,按三步骤完成挂篮的移动耗费时间较多,可能会延长工期,对项目如期顺利完成非常不利。为此,在挂篮正式施工前,提出第二种移动方案:将三步移动到位的方案调整到两步移动到位的方案,即合并三步挂篮骤移动方式第二步和第三步,让挂篮的底、侧模随着主桁架同步移动,这样可以大大节省挂篮移动的时间。因此,此处在挂篮的移动方式上考虑第二种方案,利用Midas Civil有限元软件分别分析三步移动到位的施工工况和整体移动到位的施工工况,通过对比,分析挂篮整体移动的可行性。

1.挂篮分步移动时各构件受力分析

挂篮分步移动和整体移动最主要的区别是,在走道梁推进到位后,先要主桁架带动外侧模导梁现行移动前行移动到位,然后底、侧模梁在液压顶进系统作用下通过走行吊架沿着外侧模导向前移动就位。在该种情况下,挂篮各杆件的受力模拟分析如图5所示。

图5 挂篮分步移动时各杆件应力情况

在移动过程中,外侧模导梁是主要的受力构件,选用HN450×150×9×14双拼型钢结构,其最大组合应力91MPa,小于容许弯曲应力158MPa,符合规范要求。

此外,完成悬臂现浇梁段的养护和预应力筋张的后,在挂篮走行状态下,前、后下横梁在走行时只有两端吊点,底模荷载按均布荷载加载在前、后下横梁上,经计算焊接箱形截面梁强度满足要求,主要受变形位移的控制,最大位移fmax=55.30mm<L/400=27200/400=68mm,满足要求,如图6所示。

图6 挂篮走行状态下位移分析

2.挂篮整体移动时各构件受力分析

挂篮整体移动方案,第一步与分步移动一致,即现行顶推走道梁到设计位置就位,第二步是主桁架带动底、侧模同步移动到位,在此过程中,外侧模导梁通过吊带与底侧模衔接,主桁架通过前上横梁上设置的9根吊杆与前下横梁衔接,则其移动便节省吊杆反复拆除与安装等步骤,可大量节省人工和时间。

在整体移动过程中,底模重力荷载通过设在前、后下横梁上的吊杆传递给主桁架,故外侧模导梁和前、后上横梁是主要的受力构件。如图7所示,外侧模导梁的最大组合应力28.20MPa,前、后下横梁最大组合应力均为29.40MPa,均小于容许弯曲应力158MPa,符合规范要求。

图7 挂篮整体移动时各构件应力情况

3.分析结果

通过挂篮分步移动和整体移动两个施工工况的模拟发现,两种工况下挂篮因是空载运行,其应力要小于悬臂现浇状态,但是挂篮整体移动各杆件的最大组合应力比分步移动要低很多,并且具有缩短移动周期的优势。

四、方案实施及其效果

大桥在实际施工中,在悬臂浇筑3#(3′#)梁段时,挂篮采用分步移动方式,挂篮从完成移动到模板标高调整共耗时7天;在浇筑悬臂浇筑4#(4′#)梁段时,采用整体移动的方式,挂篮从完成移动到模板标高调整共耗时2天,单个梁段施工周期缩短5天,除第二次移动后模板调整熟练程度提升等原因外,挂篮仍具有明显优势,故从5#(5′#)梁段开始至20#(20′#)梁段悬臂浇筑施工,挂篮均采用整体移动方式。挂篮整体移动的方式为大桥的顺利贯通提供了有力的保证。因此,挂篮移动方案的研究和实践成果对于同类采用悬臂现浇法施工的宽幅大跨度桥梁而言,可以提供借鉴,具有推广意义。