耐热混凝土在焦炉工程中的应用研究

2023-11-16江海鑫韩进财孙迅

江海鑫 韩进财 孙迅

1.山东省冶金设计院股份有限公司 山东 济南 250101;

2.上海勘察设计研究院有限公司 上海 200434

引言

近年来耐热混凝土应用范围越来越广,同时对其性能要求也越来越高[1-3]。耐热混凝土因其使用温度高、力学性能好等优点,广泛应用于冶金工程的高炉工程、焦炉工程等,取得了良好的经济效益。国内外研究人员对耐热混凝土进行了一定研究,结果表明耐热混凝土具有性能优异、价格低廉等优点。陈吓敏等[4]等研究了高炉基础耐热混凝土,研究表明使用玄武岩碎石可配制耐热400℃、强度等级C35的混凝土。张春艳等[5]研究了钢纤维耐热混凝土,结果表明钢纤维增加了混凝土抗裂性能。Pawe O等[6]研究了陶瓷废骨料耐热混凝土,其耐热温度达1000℃。

1 耐热混凝土

耐热混凝土是指能长期在200℃~900℃状态下使用,且能保持所需的物理力学性能和体积稳定性的混凝土[7]。焦炉工程采用的耐热混凝土温度一般在350℃以下。

1.1 材料

耐热混凝土材料由胶凝材料及固化剂、骨料、水以及其他外掺剂拌合而成,强度等级一般采用C15~C30。

1.1.1 胶凝材料。胶凝材料一般采用普通硅酸盐水泥或矿渣水泥,强度等级宜为42.5及以上。在保证混凝土和易性和强度、满足施工要求的基础上,尽可能地减少水泥用量,以保证混凝土良好的耐热性和经济性,水泥用量不宜大于400kg/m³。

1.1.2 骨料。对于使用温度在500℃以下的耐热混凝土,粗骨料一般选用玄武岩、安山岩、花岗岩等火成岩。

1.2 原理分析

普通混凝土长期处于高温环境下,容易发生内部结构变化。如水泥石失水、骨料膨胀、水泥石与骨料、钢筋的热膨胀系数不协调等。随温度变化的一般规律如下:

1.2.1 当环境温度处在100℃以下时,混凝土内自由水逐渐蒸发,内部形成毛细裂缝和孔隙。在荷载作用下,缝隙尖端处应力集中,使裂缝进一步发展,引起混凝土抗压强度下降。

1.2.2 当环境温度处在200~300℃时,混凝土内自由水已全部蒸发,水泥凝胶水中的结合水开始脱出。此时由于胶合作用和粗骨料间裂纹的同时作用,有利和不利作用叠加,此温度区段的抗压强度变化复杂。

混凝土长期处于200℃以上高温,毛细裂缝和孔隙进一步发展,从而造成普通混凝土出现大面积裂缝以至坍塌。因此,大部分国内规范规定,普通混凝土的最高环境温度为200℃。对于使用温度在500℃以下的耐热混凝土,相比普通混凝土,耐热混凝土骨料耐热性能更好、胶凝材料用料偏小,降低混凝了土内部孔隙率和水化热,从而在高温环境中保证了混凝土的强度。

2 耐热混凝土在焦炉工程中的应用

2.1 焦炉烟囱基础

焦炉烟囱基础为板式基础。烟道接口一般分为地上式和地下式,烟气温度一般在200~300℃。由于烟囱相对烟道截面尺寸大,且位于地上,采用较厚的隔热、内衬方式来降低混凝土的温度是可行的。但烟囱基础位于地下,烟道接口为地下式时,高热温度会传至基础环壁,从而影响基础的结构安全。

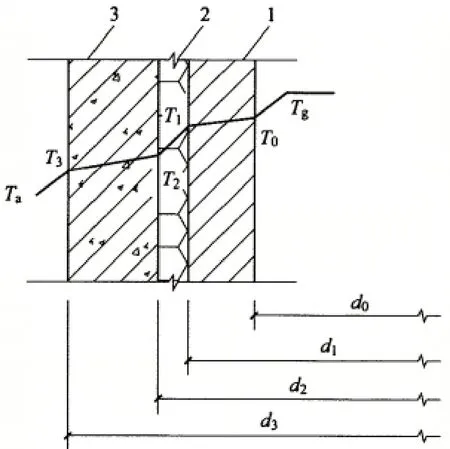

根据《烟囱工程技术标准》[8],采用平壁法来计算烟囱筒壁的温度,简图如图1所示,计算公式(1)~(4)如下:

图1 单筒烟囱传热计算

式中:

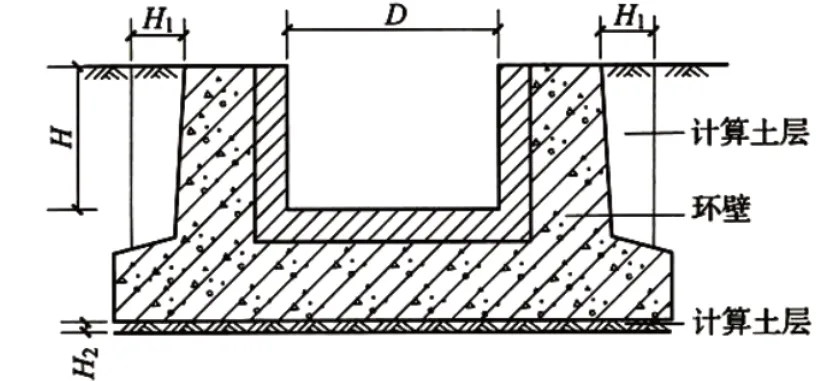

地下式烟道入口的烟囱基础,如图2所示。计算基础环壁受热温度时,环壁外侧的计算土层厚度可按公式(5)来计算。

图2 烟囱基础环壁计算土层

式中:

H、D—分别为由内衬内表面计算的基础环壁埋深(m)和直径(m)。

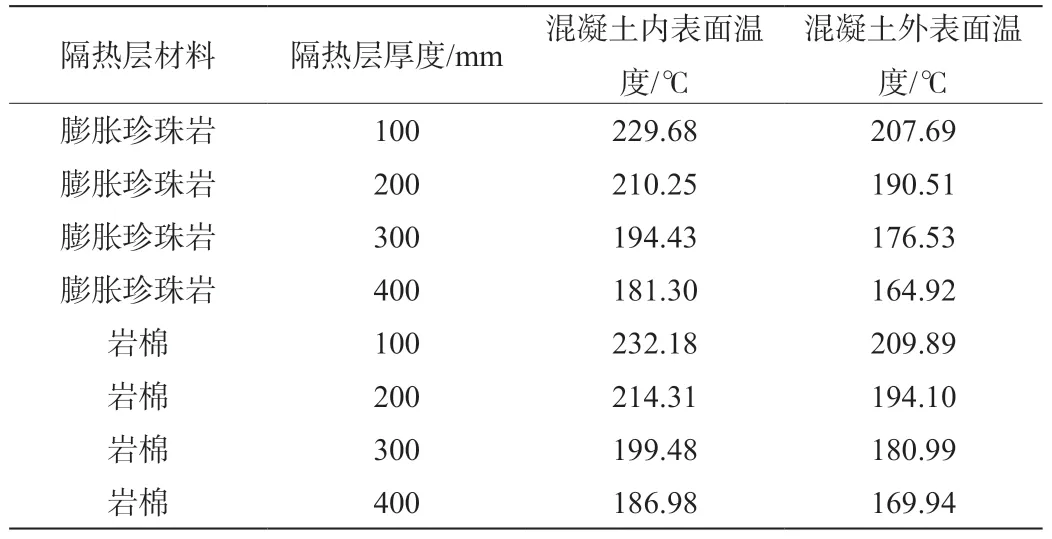

以某焦炉工程为例,该焦炉烟囱基础埋深10.0m,环壁壁厚2.1m,地下烟道入口温度取260℃。累年极端最高温为40℃,最低温为-15℃。隔热层选取隔热性能较高的两种作为比较,一种为膨胀珍珠岩(松散体),导热系数取0.052+0.0001T[W/(m·K)];另一种为采用岩棉,导热系数取0.036+0.0002T[W/(m·K)],内衬取370mm厚烧结普通砖,导热系数取0.81+0.0006T[W/(m·K)]。计算时取H为7.5m,基础环壁内衬内径D=12m,代入公式(6)得,=7.96m,土层导热系数取0.93W/(m·K),T为烟气温度。

表1 烟囱基础侧壁温度计算结果

根据表1的结果,当烟气温度较高时,只采用隔热材料来将环壁温度降至规范要求的150℃以下,计算所得隔热材料的厚度将达到400mm以上。由于基础周围为土壤,温度不易扩散。当烟气温度更高时,采用隔热的办法就更难符合混凝土受热的要求。此时采用耐热混凝土就能很好地解决问题。但规范中并未纳入耐热混凝土的范畴,因此,耐热混凝土在烟囱工程中的应用还需要进一步研究。

2.2 焦炉烟道

焦炉烟道一般为地下墙式结构,烟气温度一般能达到200~350℃。由于土壤的保温作用,传到混凝土的温度很容易达到150℃以上。根据《烟囱工程技术标准》,普通混凝土使用的最高温度不超过150℃。在《地下工程防水技术规范》中,地下防水结构混凝土环境温度超过80℃时,不宜采用普通混凝土。同时,在烟道长期使用过程中,如出现事故状态闸门无法打开,烟气无法排出时,烟气温度将会达到400℃以上。

采用平壁法来计算烟道最高受热温度,计算公式同(1)~(5)。因地下烟道侧壁计算土层厚度较厚,烟道的最高受热温度一般出现在侧壁和顶板位置。

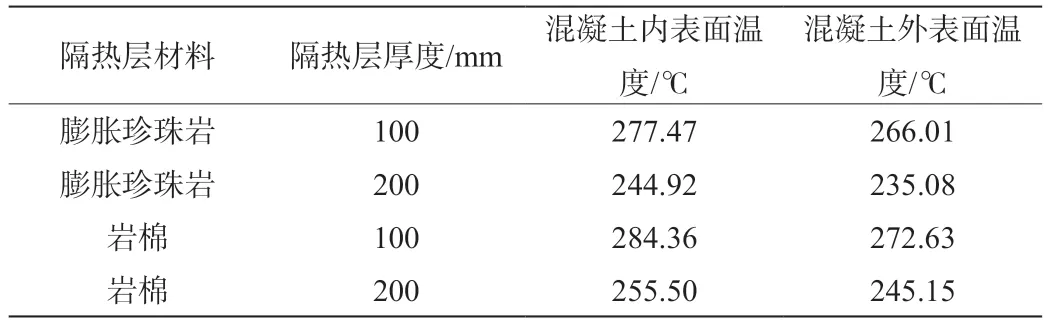

以某焦炉工程为例,该焦炉工程地下烟道净宽3.0m,埋深8.0m,烟道侧壁厚度为500mm。地下烟道烟气温度比焦炉烟囱较高,且随着烟气的排放,越靠近烟囱位置热量逐渐损失,温度越低,本次计算取烟气平均温度为300℃。隔热层隔热层选取膨胀珍珠岩(松散体)或岩棉,内衬采用230mm厚缸砖,导热系数取0.35+0.0005T[W/(m·K)]。

表2 地下烟道侧壁温度计算结果

由计算结果可以看出,在烟气温度300℃时,仅靠一般隔热材料来降低混凝土十分困难。如果采用太厚的内衬、隔热层,地下烟道截面增加较大,采用普通混凝土反而会增加造价、增加占地面积等,在工程中应尽量避免采用。

地下烟道采用耐热混凝土将很好地解决这一问题。采用火成岩配置的耐热混凝土可用于500℃以内的工作环境。在减小地下烟道隔热层的同时,也减小了烟道的截面面积,降低了工程造价,节约了占地面积,对工程建设发挥了重要作用。

3 结束语

使用火成岩骨料可以配制耐热500℃以内的耐热混凝土。

与地下烟道连接的焦炉烟囱,温度超过300℃时可采用耐热混凝土。

地下焦炉烟道采用耐热混凝土耐久性更好,同时具有良好的经济效益。