一种大直径高精度孔的手动精校装置

2023-11-16武敬翔刘红扬董书宁

武敬翔 刘红扬 董书宁

沈阳工业大学 机械工程学院 辽宁 沈阳 110000

引言

现阶段电机生产企业的高精度孔精修问题都是需要精修的。随着加工生产的需要,对产品质量的要求越来越高。手动无法保证精度,使用机用铰刀[1]存在二次找正和损坏线圈的问题。针对企业工程实际问题,根据浮动镗刀加工原理[2],研制了一种手动精校装置。

解决了现有技术的打孔装置,无法对打孔位置进行方便的调节,导致钻孔装置的使用不方便,所以都在积极设计小巧精炼的铰刀工艺装置来提高设计精度。该装置采用纯机械式手动加工,手动绞削方式不仅可以提高效率,还可以更加个性化满足一些特殊工作设备的要求,同时也满足了节能减排的需求。

1 大直径高精度孔的手动精校装置的机械结构设计

1.1 总体方案构想

为了解决电机生产企业遇到电机壳体大直径高精度孔精修问题,既要防止加工应力使工件发生变形,又要保证加工精度,决定根据浮动镗刀原理,采取手动加工的形式。两端都有切削刀,在对称方向同时进行切削,可以消除因背向力对镗杆的影响而产生的加工误差。

1.2 装置设计

精校装置整体为圆柱构架,由一个中间主丝杠﹑一个外部圆筒套件﹑一个铰刀装置﹑一个含有螺母的固定绞杠装置组成。中间丝杠用于连接刀具和带动刀具进行进刀退刀,套筒部件用于与电机外壳相连,支架装置用于固定,固定绞杠装置用于退刀。外部圆筒套件先套在有微量变形的电机外壳上,并固定4个大螺栓和8个小螺栓,然后在主丝杠上面套上一个绞杠,主丝杠连接着刀具,通过手动提供旋转扭矩进行下刀,取下4个大螺栓后旋转退刀。

图1 手动精校装置建模图

图2 手动精校装置实物图

2 工作原理

2.1 刀具特点

手工修整精度无法保证,而上机床精整加工又存在二次找正和易损坏线圈等现象决定根据浮动镗刀原理,镗刀能修正钻孔﹑扩孔等上一工序所造成的孔轴线歪曲﹑偏斜等缺陷,故特别适用于要求孔距很准的孔系加工,镗刀可加工不同直径的孔。

采取手动加工的形式。浮动镗刀能保证加工前后的同心度而且镗孔尺寸比较好控制。由于镗刀片在加工过程中的浮动,可以补偿镗刀安装误差及镗刀刀杆偏摆所引起的不良影响,提高孔的精度。又由于浮动镗刀的修光刃比较宽,因而对孔壁的修光效果好,减小了表面粗糙度值。装置切削刀具两端都有切削刃,在对称方向同时参加切削,可以消除因背向力对镗杆的影响而产生的加工误差,工件孔径尺寸和精度由镗刀尺寸保证。同时手动加工也方便控制加工程度。为了使手动加工方式更方便且具有效率,运用杠杆原理[3]将主动力进行放大,传导到加工刀具上。

2.2 计算过程

2.2.1 车削过程的切削力[4]及切削功率的计算公式为:

2.2.2 求主切削力:根据《切削用量简明手册》附表可得:加工材料为灰铸铁硬度190HBS时,采用硬质合金刀具,公式中主切削力中的各个系数分别为:=900﹑=1.0﹑=0.75﹑=0,切削用量取0.1mm,取6mm/r,=5m/min,修正系数取1.5,代入可得:主切削力

2.2.3 校核直径290mm丝杠上小径强度。实验所选丝杠材料为45钢,丝杠为矩形螺纹,外径50mm,小径42mm,螺距8mm。

3 加工过程

3.1 装置工作过程

3.1.1 固定:将带有小扳手的螺母通过4个螺钉固定在精校装置的座体上并将精校装置通过8个螺栓固定在电机壳端面上。如图3﹑图4﹑图5(实际操作图)。

图3 八个螺栓固定图

图4 固定扳手图

图5 实物图

3.1.2 加工过程:将绞杠套在丝杠(右旋螺纹)上端,顺时针旋转,此时,浮动铰刀旋转起来并向下移动,对该φ290大孔进行精修。如图6所示。(该图展示的是刀具在电机壳大孔内部的加工状态)

图6 大孔内部加工图

3.1.3 退刀:将连接螺母与装置座体的4个螺钉松开。如图7。

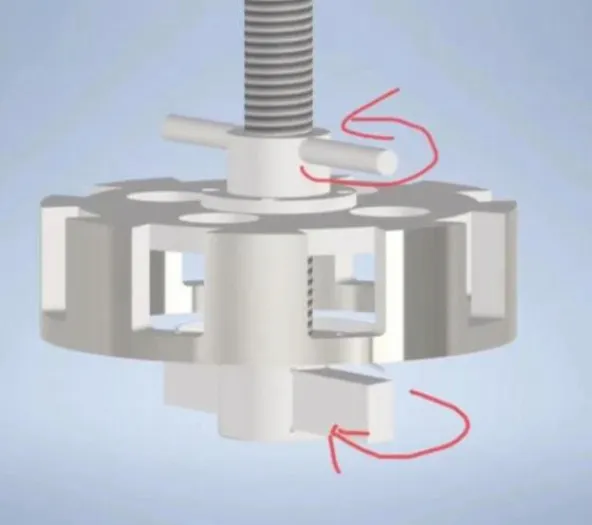

图7 退刀部件转动方向示意图

逆时针旋转螺母,螺母旋转带动刀具顺时针旋转向上移动,完成退刀。如图8。

图8 退刀结束示意图

3.1.4 卸下装置,精修完成。

4 精校装置调试

最初的理论模型中支架与丝杠之间并没有螺母相连接。这在一定程度上导致了对位不准确,以及加工过程零件非定心导致被加工件偏离轴心的情况出现,经过不断调试,采用在支架中央打孔的形式来保证被加工件的高稳定性。同时还能保证下刀过程中刀具不偏离轴心,大大提高了加工的精度及效率。同样最初支架侧面并没有设计相关的被切削物处理空间,在查阅一系列资料后,采用六等分的方式把支架侧面设计成镂空样式,既能有效的清理加工过程中产生的一些碎屑,也能有效地观察到被加工表面的实际情况。

5 结束语

手动精校装置主要应用于对电机生产企业遇到电机壳体等大直径高精度孔进行精修。本装置现已投入使用,经实践检验,利用本装置可解决电机生产企业遇到电机壳体大直径高精度孔精修问题﹑保障手工修正精度的前提下减少应力产生和孔的微小变形﹑避免上机床精整加工又存在二次找正和易损坏线圈等问题,成本低,效率高,省时省力,减少机床能耗,节约能源。采用手动铰削的方式还可以让我们加工更加个性化来满足一些特殊工作设备的要求。保证大直径轴承孔的尺寸精度和形状精度,而且避免了二次机加工,节约了机床能耗。