基于图像处理与卷积神经网络的锂电池极片缺陷检测与分类

2023-11-16王庆秋李林升桂久琪

王庆秋,李林升,桂久琪,毛 晓

(上海电机学院 电气学院,上海 201306)

0 引言

锂电池作为新兴能源的代表之一,以体积小、储能大、易携带等优势使其影响力日益增长[1]。在锂电池生产的辊压和卷绕过程中,极片区域经常会受机器和环境影响,产生各式各样的缺陷[2]。为了保证锂电池产品的出厂质量,在生产环节中需要对锂电池极片进行缺陷检测和分类。

许多学者对锂电池极片的缺陷检测与分类开展了研究。LI等[3]提出了一种基于空气耦合超声检测技术的锂离子电池缺陷检测方法,能够有效实现对预埋气孔缺陷和自然气孔缺陷的检测。朱锡芳等[4]通过改进灰关联算法并提取缺陷二值图像的形状和投影特征,进行缺陷识别,准确率达到91.2%。詹茵茵[5]通过对光源进行角度调节,得到不同的反射光斑分布,在提取锂电池的特征后,利用C-SVM理论建立气胀检测分类模型,该方法可达到90.1%的识别精度。郑岩[6]通过对多种光源特性分析,选择适合锂电池的光源散射照明方式,采用一种改进的中值滤波算法和Canny边缘算法对图像进行分割,达到82%的准确率。

为了实现对锂电池极片缺陷检测并分类,本文提出一种基于图像处理与卷积神经网络相结合的缺陷检测与分类方法。首先对工业CCD相机获得的锂电池原图像进行对比度增强、分割、形态学处理和边缘检测,实现对锂电池极片的缺陷轮廓标定,并将提取到的轮廓延伸后的图像作为本次实验的测试集;然后对锂电池极片的四类常见的缺陷数据集进行扩充处理,增强模型的泛化能力和鲁棒性。最后构建卷积神经网络[7]提取各类缺陷的特征并进行训练和预测,完成对缺陷的分类。

1 极片缺陷检测与识别分类流程

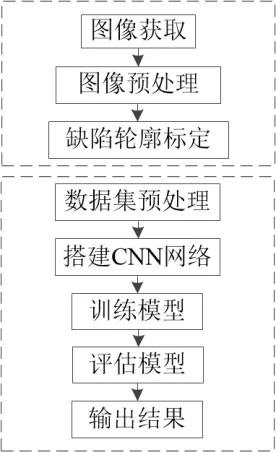

极片检测与分类流程分为两个模块,如图1所示。第一个模块为锂电池极片的缺陷检测,具体为图像获取、图像预处理、缺陷轮廓标定。第二个模块为锂电池极片缺陷的分类,具体为数据集预处理、构建CNN神经网络、训练模型、评估模型。

图1 锂电池极片缺陷检测流程图

2 图像预处理

2.1 ROI区域提取

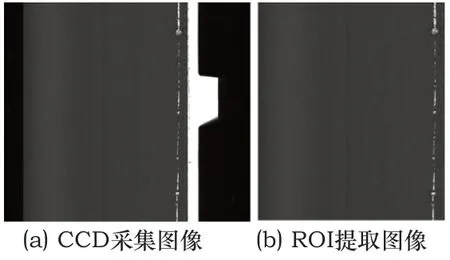

利用工业CCD相机采集到的锂电池图像如图2(a)所示,为了消除非极片区域所带来的影响,采用ROI(Region Of Interest)提取法[8]自动提取锂电池图像中的最大矩形区域,结果如图2(b)所示。可以看出,利用ROI提取后,锂电池极片区域与非极片域被分离。

图2 锂电池ROI处理

2.2 图像滤波

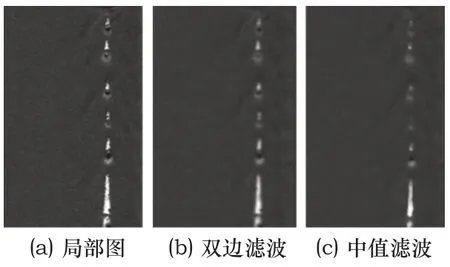

在获取和传输锂电池图像时,会因为设备和环境问题产生一定的噪声。双边滤波[9]在去除噪声的同时能充分保留图像的特征信息,所以本文采用双边滤波对图像进行处理。为验证双边滤波效果,本文与中值滤波方法进行对比,结果如图3所示(为便于观察,对图像局部放大)。

图3 滤波效果图

可以看出、中值滤波可以使图像变得平滑,但缺陷的特征信息也会丢失较多。而经双边滤波算法处理后,极片背景纹理区域模糊程度较小,保留了较多的缺陷内外边缘轮廓信息,有助于后续缺陷区域的准确分割与特征提取。

2.3 灰度变换

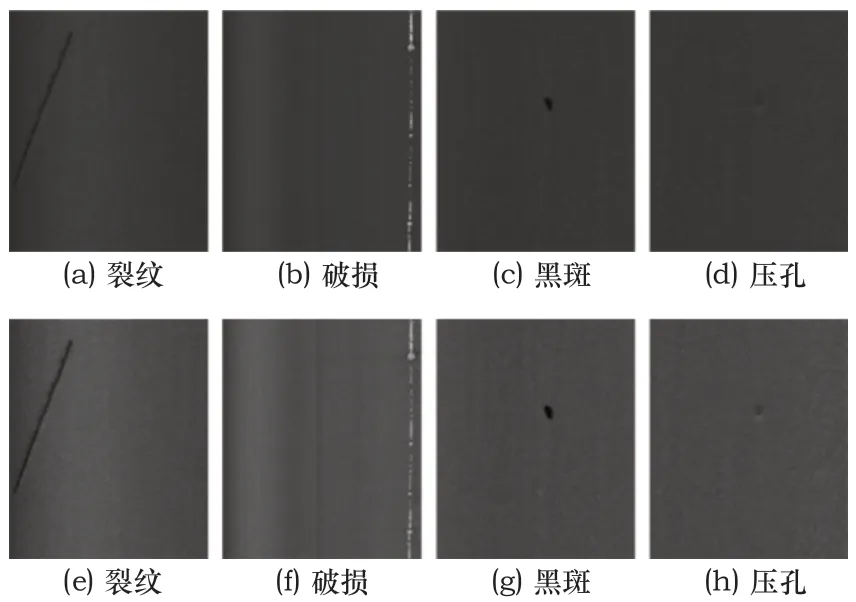

当锂电池极片的缺陷区域与背景区域灰度差异较小时,缺陷难以分割,可利用灰度变换[10]的方法,拉伸灰度区间,增强图像对比度,结果如图4所示,其中图4(a)~图4(d)为增强前,图4(e)~图4(h)为增强后。

图4 灰度变换结果图

可以看出,在利用灰度变换后,图像的对比度得到增强,背景和缺陷之间的灰度差异变大,有利于后续的缺陷分割。

3 缺陷轮廓标定

3.1 阈值分割

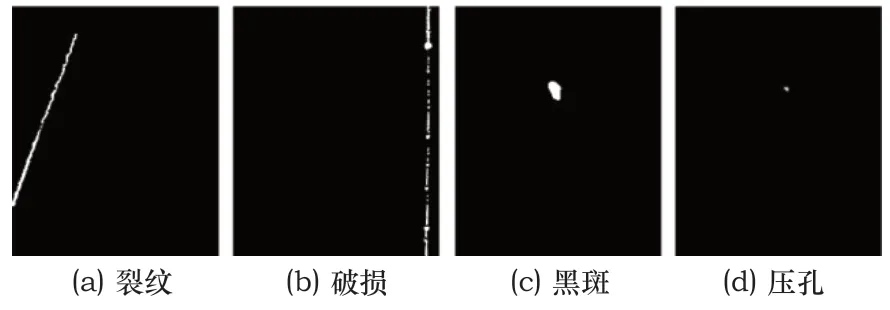

锂电池极片表面缺陷图像经过预处理后得到平滑的、对比度较强图像。然后利用阈值分割法对图像进行分割[11]。结果如图5所示。

图5 阈值分割结果图

3.2 形态学处理

从图5可看出,对极片图像进行阈值分割后,缺陷与背景区域被分割开,但伴有细微噪声出现,且缺陷区域不连通,无法进行整体标记。采用形态学技术中的开操作方式填充图像的孔洞区域[12]。结果如图6所示。

图6 形态学处理结果图

3.3 边缘检测

为获得极片图像的目标边缘,采用Canny[13]边缘检测算子提取缺陷的边缘特征。Canny算子作为典型的边缘检测算子,在计算梯度幅值和方向时采用了一阶偏导的有限差分方式,并利用非极大值抑制梯度幅值,利用双阈值算法对边缘进行连接,所以该算法对图像的边缘提取效果较好。边缘检测结果如图7所示(为便于观察,对图像局部放大)。

图7 边缘检测结果图

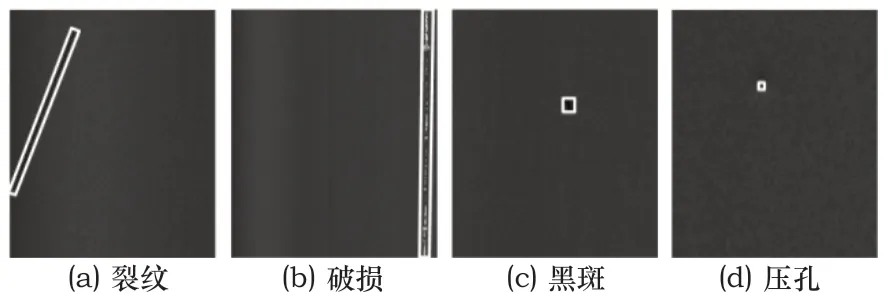

3.4 轮廓绘制

本文使用Python-Opencv中的cv2.minAreaRect(cnt)函数绘制缺陷外接矩形轮廓[14],并计算缺陷几何信息,同时利用cv2.BoxPoints()获得最小外接矩形轮廓的四个顶点坐标,其坐标顺序的对应关系如图8所示,返回的数据形式为[x0,y0],[x1,y1],[x2,y2],[x3,y3]。缺陷轮廓绘制结果如图9、表1所示。在标定缺陷轮廓后,将y0和x3各增加50,x1和y2各减小50,得到新的延伸矩形并提取轮廓延伸后的区域图像作为预测集,为验证模型的缺陷分类性能做准备。

表1 缺陷轮廓信息

图8 最小外接矩形法

图9 轮廓提取图

4 极片缺陷识别

4.1 卷积CNN神经网络概述

CNN模型可以利用梯度下降方法对模型参数进行训练,训练后的网络能够学到图像中的特征,从而实现提取特征并分类的目的[15]。

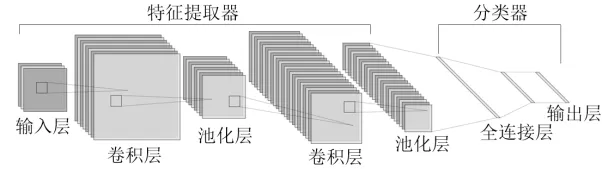

CNN的基本结构如图10所示。主要由输入、卷积和池化层构成特征提取器,由全连接和输出层构成分类器,其中卷积层和池化层一般会采用交替连接的方式进行布置[16]。卷积层可以利用核函数对图像进行卷积运算,把图像的特征提取出来,池化层通过降低特征图的分辨率来获得具有空间不变性的特征,从而实现压缩图像特征、保存图像主要的特征、降低网络计算的复杂度的目的。全连接层会将经过卷积和池化的二维图像映射为一维特征向量并实现对局部信息的类别区分。

图10 卷积神经网络基本结构

4.2 实验过程

4.2.1 数据集预处理

本文使用工业CCD相机拍摄的2000张锂电池极片图像,截取带有缺陷的极片区域构成原始数据集3200张,通过对原始图像数据集进行旋转、调节对比度、增加噪声、翻转等操作增强数据集,增加本次实验的样本数量,提高模型的可靠性[17]。经过扩充后,原始数据集增至12800张,在每次迭代的过程中将训练集和测试集随机分为8:2。

4.2.2 实验条件与CNN模型构建

本次实验在高性能服务器上进行,显卡型号为Tesla P100-PCIE-16GB。利用经典深度学习框架——TensorFlow2.0中的开源人工神经网络库keras搭载神经网络模型。

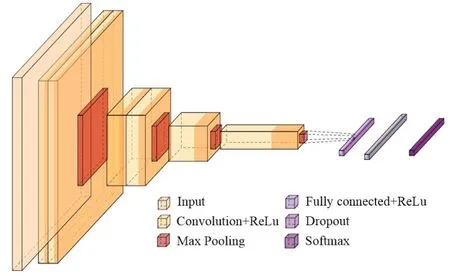

通过分析网络结构对锂电池极片表面完整性图像识别的适用性,以及考虑到网络的速度,大小等因素,进行构建卷积神经网络,其结构如图11所示。

图11 神经网络结构示意图

本文搭建的神经网络具有6层卷积层和1层全连接层,中间加入池化层分开,隐藏层均采用ReLU函数进行激活,网络第一层为64通道,后面每层对通道进行加倍,直到512通道为止。最终模型通过Flatten函数将数据拉平成一维向量,经1层1×1×512的全连接层,1层dropout层,在 ReLU函数激活后,通过softmax函数输出分类结果。

4.3 实验参数

超参数的最优值可通过多次实验进行确定[18]。图12展示了该网络模型在批样本大小取128时不同学习率下的训练锂电池极片缺陷识别模型的损失函数曲线。从曲线可以看出,当学习率取0.0001时训练效果最佳。而当学习率取0.00005和0.00001时,网络的收敛速度较慢,训练效率较低,且损失值偏高,模型识别能力欠佳。因此,选取0.0001作为默认学习率并配置Adam优化器,具体情况如表2所示。

表2 参数设置

图12 不同学习率下训练损失曲线对比

4.4 模型训练及比较

为了展示本文模型的实际效果,将与两种经典图像分类模型:VGG-16模型[19]和AlexNet模型[20]进行对比,以验证本文模型的有效性。图13展示了三种不同的模型在同一数据集上的训练结果。

图13 三种网络训练曲线

可以看出,三种网络模型都能有效的实现锂电池极片的缺陷识别效果。但收敛速度有差别,本文模型的收敛速度相对较快,而VGG-16与AlexNet模型收敛速度较慢,但在网络收敛后达到的准确率方面的大小关系为VGG-16模型>本文模型>AlexNet模型。

4.5 模型评估

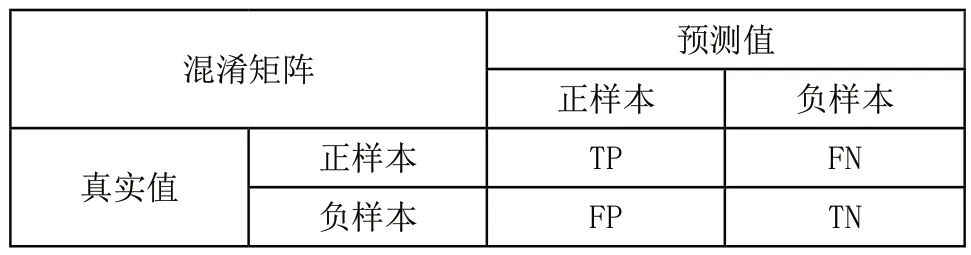

为了找到效果更好,适应性更强的模型,需要对模型进行评估。混淆矩阵可以对模型预测结果进行分析,并会以矩阵的形式将把预测记录按真实类别与模型预测类别进行汇总[21]。因此,混淆矩阵可以用来评定图像分类器的好坏,适用于分类器的数据模型的评估。其原理表如表3所示。

表3 混淆矩阵原理表格

混淆矩阵表中含有四个基础指标,TP、FN、FP和TN。而图像分类模型的预测性能评价标准对应到混淆矩阵中为:当TP与TN越大而FP与FN越小时模型的适应性较好。但当测试的数据量较大时,仅靠统计个数的混淆矩阵衡量模型的优劣难度会增加。因此需要引入二级模型评价指标来更精准的评估模型。具体为:准确率(Accuracy)、精确率(Precision)、召回率(Recall)、F1分数(F1-score)。具体公式如式(1)~式(4)所示。

把实际检测出的952张带有缺陷的图像作为预测集,并对预测集的图片分别进行预处理,得到256×256×3,224×224×3,227×227×3形式的归一化图像,再分别输入至本文模型、VGG-16模型和AlexNet模型中分别进行预测,将预测结果置于混淆矩阵中,具体结果如图14(a)~图14(c)所示。根据混淆矩阵的详细数据,参考模型的训练结果,结合式(1)~式(4)得出本文模型、VGG-16模型和AlexNet模型的实际预测效果,如表4所示。

表4 不同模型在测试集上的实际效果

图14 三种模型的混淆矩阵

从表4可以看出,利用此三种神经网络模型在对锂电池极片缺陷进行分类时,本文模型的准确率、精准率、召回率和F1分数相对较大,模型体积相对更小,且运行时间较VGG-16模型较快。综合来看,使用本文模型对锂电池极片的缺陷分类适应性较好,能够满足对企业生产过程中的锂电池极片缺陷进行识别分类,从而降低锂电池使用的风险性,有效的保障锂电池产品的质量。

5 结语

本文利用图像处理与卷积神经网络技术对锂电池在极片表面缺陷进行了检测与分类。

具体工作如下:

1)对锂电池极片的缺陷进行了轮廓的标定和对含有缺陷特征的图像进行了提取;

2)通过对极片中的裂纹、破损、黑斑、压孔等缺陷图像的数据集进行扩充;

3)构建了卷积神经网络模型,并与经典图像分类模型VGG-16,AlexNet进行了对比。

缺陷分类的准确率能够达到92.86%,精确度达到90.94%,召回率达到92.76%,F1分数值达到91.84%,表明其具有较高的适应性和较好的鲁棒性。本文的检测方法能对锂电池极片的多种缺陷进行有效检测和分类,对锂电池极片缺陷的自动化检测具有重要意义。